Оборудование сварочного поста газовой сварки

Рабочее место газосварщика почти не чем не отличается от рабочего места электросварщика, за исключением некоторых особенностей. Вместо источника электропитания здесь используется ацетиленовый генератор или баллоны с кислородом, бутаном, пропаном, природным газом или баллоны с ацетиленом. Элетрододержатели заменяются резаком или горелкой. Рядом со сварщиком должно стоять ведро для охлаждения горелки или резака. Непременное условие — наличие на месте нагревательного устройства, которое понадобится для предварительного подогрева обрабатываемой детали.

Ящик с песком потребуется для того, чтобы замедлить процесс охлаждения деталей или изделий.

Песок необходим и для тушения очага пожара.

Для выполнения газосварочных работ используем передвижной сварочный пост ,который предусматривает выполнение сварочных работ в различных местах на территории предприятия, на стройплощадках.

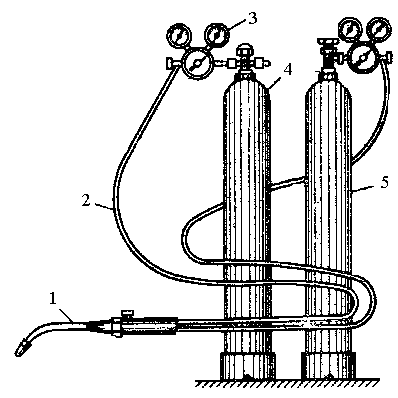

В качестве источников питания газами используем баллоны для кислорода и горючего газа с соответствующими редукторами для понижения его давления. Для подачи этих газов к рабочему инструменту (горелке) используют рукава длиной не менее 10 м. для удобства перемещения передвижного поста допускается установка оборудования на одной тележке.

Рисунок 3 — Виды сварочных постов: А) оборудование для передвижного сварочного поста с газопитанием от баллонов; Б) газопитание стационарного сварочного поста; В) оборудование передвижного сварочного поста с ацетиленовым генератором; 1-баллон с кислородом; 2-кислородный редуктор; 3-баллон с ацетиленом; 4-шланги; 5-горелка; 6-кислородный трубопровод; 7-ацетиленовый трубопровод; 8-водяной затвор, 9-кислородный вентиль, 10-кислородный потовой редуктор, 11-ацетиленовый генератор

Газы, применяемые при сварке.

В газовой сварке горючий газ используется в качестве источника теплоты. Самым распространенным газом является ацетилен. Заменителями ацетилена являются такие газы как пропан, бутан, метан и их смеси. Дополнительно к этому списку можно назвать кислород и жидкие горючие, как бензин и керосин.

Ацетилен — широко применяемый и распространенный газ, который дает лучшее качество пламени. Используется два вида ацетилена — в растворенном (в баллонах) или в газообразном виде (ацетиленовые генераторы).

К преимуществам растворенного ацетилена относятся безопасность проведения работ и надежность работы всего газосварочного комплекса. Основным источником получения ацетилена является карбид кальция, в результате реакции с водой из одного килограмма карбида кальция можно получить 230-250 дм3 газа ацетилена.

Кислород может быть представлен только в чистом виде, нормами предусмотрены три сорта кислорода.

Для резки и сварки применяют кислород 99,5% чистоты. Кислород поступает в баллонах в сжатом состоянии. При работе с кислородом следует соблюдать особую осторожность. При контакте кислорода с жирами и маслами, образуется взрывчатая смесь. Аппаратура должна быть очищена от жира, а рабочая одежда не иметь масляных пятен.

Жидкое горючее — смесь керосина с бензином, в пропорции1:1, перед применением такое горючее профильтровывают через войлок. Жидкое горючее транспортируют в бочках под давлением 0,3МПА.

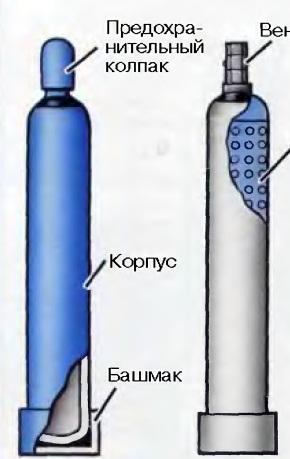

Баллон — это металлическая емкость для хранения и транспортирования газов в сжатом, растворенном и сжиженном состоянии.

Для газовой сварки используют цельнотянутые баллоны, изготовленные из углеродистой (150У) и легированной (150Л) стали согласно ГОСТ 949-73.

Рисунок 4 — Баллон для кислорода

Корпус кислородного баллона имеет выпуклое днище, на котрой в нижней части насажен башмак. В верхней части корпус сужается в горловину, имеющую резьбу, в которую ввертывается баллоный вентиль и насаживается кольцо с наружной резьбой, служащее для крепления предохранительного колпака. Кислород находится под давлением 15,0 МПа, содержит около 6 м3 газа. Вентиль для кислородного баллона изготавливается из латуни, така как сильно коррозируется в кислороде, и кроме того при прохождении инородных частиц с кислородом под давлением через стальной вентиль может возникнуть искра. По окончании отбора кислорода из баллона необходимо следить, чтобы остаточное давление в нем было не ниже 0,05 -0,1 МПа (0,5 — 1,0 кг/см2).

Рисунок 5 — Баллон для ацетилена

Для сжатого растворенного ацетилена используют баллоны вместимостью 40 дм3.

Баллоны имеют наружный диаметр 219 мм, высоту — 1390 мм, массу — 80-87 кг.

Ацетиленовый баллон имеет цвет белый с красной надписью, состоит из корпуса, на нижнюю часть которого напрессован башмак.

На горловину баллона насаживается кольцо, имеющее наружную резьбу с помощью которой крепится защитный колпак. В горловину баллона ввернут вентиль. Внутри баллон для ацетилена заполнен пористой массой из древесного активированного угля или наполнителем другого состава (литая пористая масса). Пористую массу пропитывают ацетоном.

Необходимо знать, что давление в наполненном ацетиленом баллоне зависит от температуры баллона и может изменяться.

При температуре баллона 20оС давление составляет 1,9 МПа, находится примерно 5 м3 ацетилена (с насыпной пористой массой) или 7 м3 с литой пористой массой.

Конструкция вентиля ацетиленового баллона отличается от кислородного: его корпус и другие детали изготавливают из стали, вентиль не имеет маховика и штуцера для подсоединения газового редуктора. Редуктор для ацетиленового баллона крепится к вентилю при помощи хомута и накидной гайки.

По окончании работ следует оставлять в баллоне остаточное давление не менее 0,05 МПа.

Сварочная горелка — это устройство для смешения газов, формирования сварочного пламени и регулирования его вида и мощности. Является основным инструментом газосварщика, от свойств и характеристик которого зависит производительность, качество сварной конструкции и безопасность работ.

Существует два основных класса горелок: инжекторные и безинжекторные. Преимущественно применяются ручные, инжекторные горелки универсального и специализированного назначения.

Для данной работы мы используем горелку Г 3 средней мощности, масса 1,2 кг, внутренний диаметр рукавов 9 мм, номера наконечников 0,1,2,3,4,5,6,7. Для данной работы выбираем номер наконечника 2.

Рисунок 6 — Инжекторная горелка: 1-мундштук,2-нипель наконечника,3-сменный наконечник для ацетиленокислородной горелки,5-регулирующий кислородный вентиль,6-корпус,7-кислородная трубка,8-рукоятка,9,10,19-штуцеры,11-трубка для ацетилена,12-вентиль для ацетилена,13-инжектор,15,16-смесительная камера,17-трубка горючей смеси

В инжекторных горелках подача горючего газа(ацетилена) низкого давления от 0,001 МПа (0,01кгс/см2)в смесительную камеру происходит за счет подсоса его струей кислорода, вытекающего из инжектора. Давление кислорода, поступающего в горелку равно 0,1-0,4 МПа.

Безопасность работ при газовой сварке обеспечивается предохранительными устройствами, которые устанавливаются между баллоном и редуктором и горелкой. К ним относят: обратный клапан (устанавливают на редуктор); предохранительный затвор; обратный клапан; пламегаситель (подключают к горелке). Для выполнения резки деталей используют резаки инжекторные и безинжекторные.

Рисунок 7 — Схема инжекторного резака: 1-головка резака, 2-трубка для подачи кислорода, 3-вентиль режущего кислорода, 4-кислородный вентиль, 5-нипель кислородный, 6-нипель для горючего газа, 7-мундштук наружный, 8-мундштук внутренний, 9-инжектор

Рукава (шланги) представляют собой гибкие трубопроводы, служащие для транспортирования газа к месту работы и подачи его в горелку. Рукава должны обладать прочностью, выдерживать расчетное давление, должны быть гибкими и удобными в работе.

Три класса рукавов:

I — для подачи ацетилена, пропана и других горючих газов под давлением 630 КПа, окраска рукавов красная.

II — для подачи жидкого топлива (бензин, керосин и др.) под давлением 630 КПа, цвет — желтый.

III — для подачи газообразного кислорода под давлением 2,0 МПа, цвет синий.

Рукава изготавливают из армированной резины, имеют три слоя: наружный и внутренний — вулканизированная резина, а между ними несколько слоев хлопчатобумажной ткани.

Внутренний диаметр рукавов может быть: 6,3; 8; 9; 10…..16;

длина рукавов от 9 до 30 м.

Для выполнения сварочных работ, подготовительных работ, зачистке швов сварщику необходимы дополнительные инструменты и приспособления:

-Молоток — шлакоотделитель необходим для удаления шлака со сварного шва.

-Металлическая щетка — для очистки свариваемых кромок от грязи, ржавчины, окалины.

-Зубило и молоток — для удаления заусениц со свариваемых кромок, для удаления брызг металла.

-Стальной метр и рулетка — для разметки деталей по длине и ширине.

-Угольник — для разметки перпендикулярных линий.

-Циркуль — для разметки круглых заготовок.

-Набор шаблонов — для контроля качества подготовки кромок под сварку и некоторых размеров сварного шва.

Сортировать по:

Толщина разрезаемого металла, мм

Толщина обрабатываемой стали, мм сварка:

Толщина обрабатываемой стали, мм резка :

Ёмкость баллонов, л. ацет.:

Ёмкость баллонов, л. кисл:

Емкость ацетиленового баллона, л

Емкость кислородного баллона, л

Толщина обрабатываемой стали при резке, мм

Толщина обрабатываемой стали при сварке, мм

Емкость кислородного баллона, л

Толщина обрабатываемой стали при резке, мм

Толщина обрабатываемой стали при сварке, мм

Емкость пропанового баллона, л

Газосварочные посты представляют собой скомплектованное оборудование для выполнения газокислородной резки и сварки. Состоят из баллонов с техническими газами (кислород и горючий газ), газосварочных рукавов (шлангов), балонных редукторов, газового резака и/или горелки, хомутов и тележки либо сумки для переноса всего этого оборудования. Газосварочные посты с баллонами большого объема (40-50л) применяются, как правило, на производстве и оснащаются специальными тележками на колесах для транспортировки к месту проведения работ. Газосварочное оборудование с баллонами небольшой емкости (5-10 л) чаще используют при небольших объемах работ в загородном доме и на даче. На таких газосварочных постах оборудование умещается на специальной "сумке" с удобными ручками для переноски.

Большое преимущество газосварочных постов заключается в том, что они не требуют электричества. Это позволяет осуществлять работы по сварке и резке вдали от источников питания, в полевых условиях.

Данная лабораторная работа предназначена для закрепления урока по газовой сварке, где рассматривается применяемое газосварочное оборудование, редукторы,вентили, сварочные горелки, и их назначение и устройство. А так же практические работы по присоединению редуктора, установке давления на манометре и правила обращения с горючими газами.

Просмотр содержимого документа

«Изучение оборудования сварочного поста для газовой сварки»

Лабораторная работа № 3

Изучение оборудования сварочного поста для газовой сварки

ПМ.01 Подготовка и осуществление технологических процессов изготовления сварных конструкций

МДК 01.02 Основное оборудование для производства сварных конструкций

Цель работы: изучить оборудование сварочного поста для газовой сварки;

Материалы, оборудование, инструменты: сварочный пост, оборудованный газосварочным оборудованием.

Основные теоретические сведения:

Сварочный пост комплектуется следующим оборудованием:

стальной баллон с кислородом;

стальной баллон с кислородом;

редукторы (кислородный и ацетиленовый)

соединительные шланги (кислородный и ацетиленовый)

Кислород, используемый для сварочных работ, получают из воздуха методом глубокого охлаждения и поставляют к месту потребления в стальных баллонах голубого цвета с черной надписью "Кислород". Водяная емкость баллона 40 литров и при давлении 15 МПа он вмещает 6 м 3 газообразного кислорода.

К месту сварки ацетилен поставляется в стальных баллонах вместимостью 40 литров, в которых при максимальном давлении 1,9 МПа содержится примерно 5,5 м 3 газа. Для обеспечения безопасного хранения и транспортировки ацетилена, баллон заполнен пористым активированным углем, который пропитан ацетоном. В одном объеме ацетона растворяется 23 объема ацетилена. Баллон окрашен в белый цвет с надписью "Ацетилен" красного цвета.

Баллоны для сжатых газов

Баллоны для кислорода и других сжатых газов представляют собой стальные цилиндрические сосуды. В горловине баллона сделано отверстие с конусной резьбой, куда ввертывается запорный вентиль. Баллоны бесшовные для газов высоких давлений изготавливают из Турб углеродистой и легированной стали. Баллоны окрашивают с наружи в словные цвета, в зависимости от рода газа. Например, кислородные баллоны в голубой цвет, ацетиленовые в белый водородные в желто-зеленый для прочих горючих газов в красный цвет.

Верхнею сферическую часть баллона не окрашивают и на ней выбивают паспортные данные баллона.

Баллон на сварочном посту устанавливают вертикально и закрепляю хомутом.

Вентили для баллонов

Вентили кислородных баллонов изготавливают из латуни. Сталь для деталей вентиля применять нельзя так как она сильно коррозирует в среде сжатого влажного кислорода.

Ацетиленовые вентили изготавливают из стали. Запрещается применять медь и сплавы, содержащие свыше 70% меди, так как с медью ацетилен может образовывать взрывчатое соединение – ацетиленовую медь.

Схема газового поста с питанием от баллонов показана на рис.1.

Рис. 1. Схема газосварочного поста с питанием от баллонов:

1 – сварочная горелка; 2 – гибкий шланг; 3 – редуктор;

4 – баллон с ацетиленом; 5 – баллон с кислородом

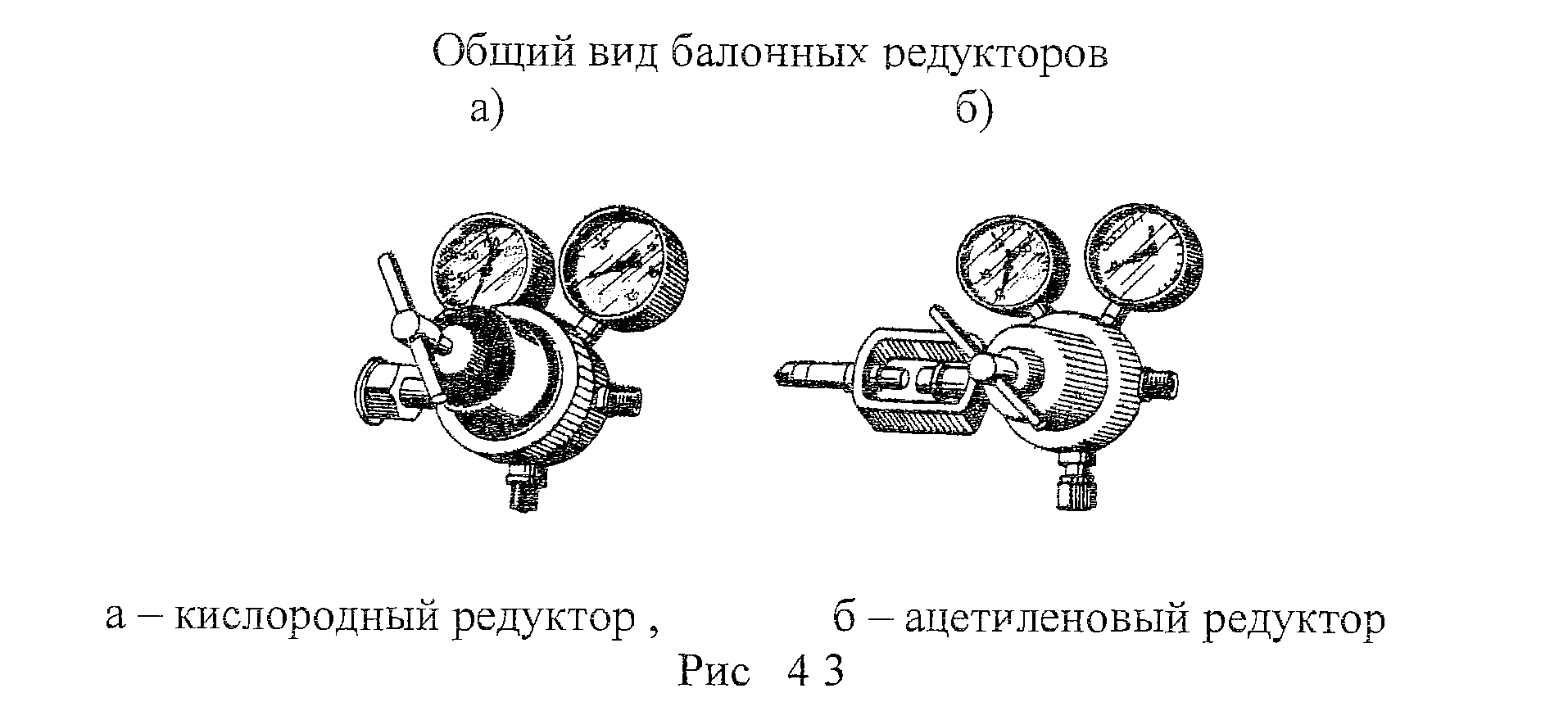

К вентилям баллонов крепятся газовые редукторы, которые предназначаются для снижения давления газа, поступающего из баллона к горелке, и поддержания постоянства установленного давления во время работы. Газовые редукторы имеют обычно два манометра, один из которых измеряет давление газа на входе в редуктор, второй – на выходе из него. Редукторы для различных газов отличаются лишь устройством присоединительной части, которая соответствует устройству вентиля соответствующего баллона и исключает ошибочную установку, например, ацетиленового редуктора на кислородный баллон. Корпус редуктора окрашивают в определенный цвет, например, голубой для кислорода, белый для ацетилена.

К сварочной горелке кислород и ацетилен от редукторов подаются через специальные резиновые шланги.

Рукава (шланги). Для подвода газа к горелкам или резакам применяют специальные рукава, изготовленные из вулканизированной резины с одной или двумя тканевыми прокладками. Шланги рассчитаны для работы, при температуре окружающего воздуха от +50 до —35°С. Для работы при более низких температурах применяют специальные шланги из морозостойкой резины, выдерживающей температуру до —65°С. Согласно ГОСТу, в зависимости от назначения и условий работы, шланги выпускают трех типов:

для подачи ацетилена, городского газа и других горючих газов при рабочем давлении не более 0,6 МПа;

для подачи жидких горючих — керосина и бензина при рабочем давлении не более 0,6 МПа;

для подачи кислорода при рабочем давлении не более 1,5 МПа.

Испытательное давление для шлангов типов I и II — 0,75 МПа, а для типа III — 18,75 МПа. У шлангов типа I и II запас прочности должен быть не менее, чем четырехкратный, а у типа III — не менее, чем трехкратный по отношению к рабочему давлению.

Шланги выпускают с внутренними диаметрами 6, 9, 12 и 16 мм. Шланги с внутренним диаметром 6 мм применяют для горелок малой мощности типа ГСМ-53 и «Звездочка». Для горелок и резаков нормальной и большой мощности применяют шланги с внутренним диаметром 9, 12 и 16 мм.

По всей длине шланги имеют сплошную полосу, нанесенную несмываемой краской. На шлангах для горючих газов полоса имеет красный цвет, на шлангах для жидких горючих — желтый цвет и на шлангах для кислорода — голубой цвет.

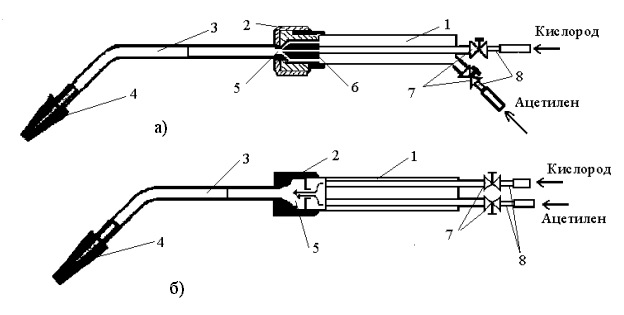

Газосварочные горелки служат для смешивания в требуемой пропорции кислорода и ацетилена, подачи горючей смеси к месту сварки и создания концентрированного пламени требуемой мощности. По принципу действия горелки подразделяются на инжекторные и безинжекторные (рис. 3). В инжекторных горелках поступление горючего газа (ацетилена) происходит за счет подсоса его струей кислорода, который, вытекая с большой скоростью из сопла инжектора, создает разряжение в каналах, по которым поступает ацетилен. Давление кислорода должно быть при этом равным 0,2 – 0,4 МПа, а давление ацетилена на входе в горелку может быть 0,001 – 0,002 МПа.

Рис. 3. Схемы ацетиленовых горелок:

а – инжекторные; б – безинжекторные; 1 – ствол горелки; 2 – гайка;

3 – наконечник; 4 – мундштук; 5 – смесительная камера; 6 – инжектор;

7 – вентиль; 8 – штуцер присоединительный

Горелки этого типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать в широких пределах мощность ацетилено – кислородного пламени, поддерживая достаточно высокую скорость истечения газов из горелки. Наиболее распространенные инжекторные горелки “Звезда” и ГС – 3 имеют семь номеров сменных наконечников (табл. 1).

Техническая характеристика инжекторных горелок “Звезда” и ГС – 3

Отправить ответ