Оправка для внутреннего шлифования

Центра. Обратный центр. Хомутик. Поводковое приспособление. Оправка коническая.

Приспособления для шлифования в центрах. Детали устанавливают в центрах при наружном круглом шлифовании. На торцах деталей имеются центровые отверстия для установки в центрах.

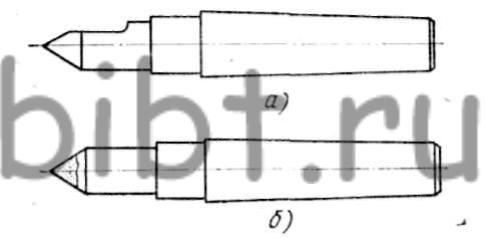

а — обычный срезанный, б — с твердосплавным наконечником

Рис. 19. Обратный центр

Центра изготовляются цельными (рис. 18, а) или с твердосплавным наконечником (рис. 18, б). Детали диаметром 3-4 мм шлифуют в обратных центрах (рис. 19).

Для свободного выхода шлифовального круга с детали, диаметр которой меньше диаметра центра, одна сторона центра, обращенная к кругу, срезается.

При шлифовании в центрах центр передней бабки не вращается и шлифуемая деталь получает вращение от поводковой планшайбы через хомутик, закрепляемый на конце детали.

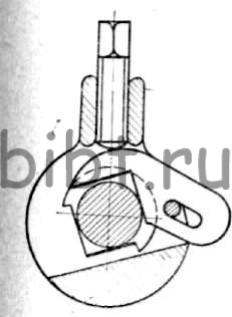

Наиболее часто применяемый вид хомутика показан на рис. 20. Недостаток таких хомутиков состоит в том, что при невысокой твердости шлифуемой детали зажимной винт оставляет на ней вмятину. Универсальный хомутик (рис. 21) не имеет такого недостатка.

Рис. 21. Универсальный хомутик

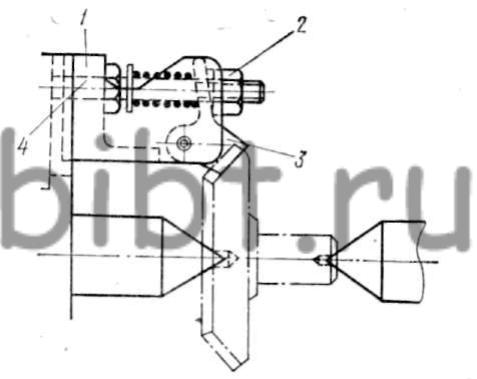

Рис. 22. Поводковое приспособление

При шлифовании хвостовиков зубчатых колес, обрабатываемых крупными партиями, применяют специальное поводковое приспособление (рис. 22). Корпус 1 этого приспособления болтом 4 крепится к планшайбе передней бабки, а поводок 3 с помощью гайки 2 устанавливается так, что при закреплении шлифуемого зубчатого колеса в центрах попадает во впадину между зубьями и при вращении планшайбы увлекает за собой колесо. Применение таких поводковых приспособлений сокращает вспомогательное время, так как исключает установку и снятие хомутика с каждой детали.

Детали с точным отверстием и небольшой высоты шлифуют на длинных центровых оправках с небольшой конусностью (рис. 23). Диаметр оправки с заходного конца на 0,01 мм меньше номинального диаметра отверстия шлифуемой детали, диаметр другого конца оправки превышает диаметр отверстия детали на 0,015 мм. Конусность оправки должна быть не больше 0,015 мм на 100 мм длины. Разжимные оправки используют для шлифования деталей с более широким допуском по внутреннему диаметру.

В зависимости от типа шлифовального станка станочные приспособления значительно отличаются по своим конструкциям. Рассмотрим в качестве примеров приспособления для центровых круглошлифовальных, внутришлифовальных, плоскошлифовальных и бесцентровых круглошлифовальных станков.

Приспособления для центровых круглошлифовальных станков

Они подразделяются на следующие конструктивные группы: приспособления для обработки в центрах, поводковые устройства, шлифовальные оправки.

Важнейшим показателем, определяющим конструкцию базовой части и сменных наладок приспособления являются требования к точности обработки.

При шлифовании в неподвижных центрах заготовку устанавливают вцентрах передней и задней бабок (рис. 3.52, а).Упорные центры имеют конический хвостовик, который легко входит в отверстия передней и задней бабок и также легко вынимается из них. Рабочий конец центра шлифуют на конус с углом при вершине 60°, он входит в центровые отверстия на торце заготовки и поддерживает ее во время обработки. Размеры применяемых упорных центров стандартизованы.

Для установки заготовки на ней делают центровые отверстия. На рис. 3.52, бпоказаны три формы центровых отверстий: без предохранительного конуса, с предохранительным конусом, с выпуклой образующей. Большие погрешности в форме заготовки при обработке ее в упорных центрах происходят из-за неправильного выполнения петровых отверстий.

Рис. 3.52. Схема установки заготовки в упорных центрах круглошлифовального станка (а) и

формы центровых отверстий на заготовках (б):

1,2 – поводки; 3 – задний центр; 4 – планшайба; 5 – передняя бабка; 6 – передний центр; 7 – шкив

Наиболее простое поводковое устройстводля передачи вращательного движения заготовке – винтовой хомутик (рис. 3.53, а),установка и закрепление которого требуют много времени. Поводковые винтовые хомутики имеют один поводок, поэтому форма заготовки в поперечном сечении искажается под давлением между поводком и хомутиком и деталь получается некруглой.

Для сокращения времени на закрепление заготовки применяют поводковые патроны для резьбовых концов шпинделей (рис. 3.53, б), позволяющие шлифовать заготовку за одну установку. Корпус 3 такого патрона навертывают на шпиндель 2 передней бабки. Закрепленный винтом 5 качающийся поводок 1 входит во вспомогательное отверстие 6 заготовки и передает ей вращательное движение. Передний центр 4 срезан. Такой патрон можно применять только для заготовок диаметром не менее 40 мм.

На рис. 3.53, в приведена схема хомутка с двумя поводками. Такая конструкция позволяет устранить погрешность одноповодковых хомутиков. В кольцевом зазоре между корпусом 8 и крышкой 7 расположены шарики 13, рычаги 10 и 15, нажимные сухари 12 и 14. Эксцентрик 11, установленный на кривошипе 9, служит для зажима заготовки, которая центрируется призмой, расположенной в корпусе 8. Поворотом кривошипа 9 эксцентриситет увеличивается или уменьшается, что даст возможность использовать хомутик для определенного диапазона диаметров заготовок. Заготовку 17 с хомутиком устанавливают в упорных центрах, а планшайбу приводят во вращательное движение. Поводковый палец нажимает на рычаг 10, передающий усилие нажимным сухарям 12 к 14, шарикам 13 и рычагу 15, который прижимается к поводковому пальцу 16. Поэтому окружное усилие делится на равные части между обоими хвостовиками и горизонтальные составляющие взаимно уравновешиваются как направленные в разные стороны.

На рис. 3.53, г показан самозажимной поводковый патрон. На диске 29, который устанавливают и фиксируют на шпинделе станка винтами 21, винтами 27 закрепляют планшайбу 30. Между отверстиями в планшайбе и винтами имеется зазор, поэтому планшайба может перемещаться относительно диска 29. Это дает возможность шлифовать заготовки, у которых ось центрового отверстия не совпадает с осью шейки. Плоские пружины 26, закрепляемые в пазах диска винтами 28. играют роль амортизаторов. Три радиально расположенных на планшайбе зажимных кулачка 25 перемещаются к центру под действием пружин 24. Через сухари 22 кулачки опираются на ось 19. закрепленную винтом 20. Расхождение кулачков регулируют пробками 18, которые стопорят винтами 23. В осевом направлении кулачки перемещают пружиной 31.

Заготовки с большими отверстиями шлифуют на шлифовальных оправках,которые устанавливают в упорные центры. Центровые отверстия у оправок должны быть закалены и тщательно обработаны. Шлифовальные оправки бывают жесткими, разжимными, раздвижными и с гидропластовым зажимом.

Жесткие оправки показаны на рис. 3.54. Заготовку 4 (рис. 3.54, а) надевают на оправку со стороны ее приемного конуса 1, продвигают по цилиндрической части 2 и заклинивают на конусе 3. Перемещение заготовки осуществляется по конусу 3. Если отверстие заготовки неточно, то ее закрепляют по торцу. При обработке коротких заготовок на одну оправку можно насадить несколько заготовок (рис. 3.54, б), закрепив их гайкой. Если диаметр гайки меньше диаметра отверстия заготовки, то под гайку подкладывают разрезную шайбу (рис. 3.54, в). При обработке тонкостенных заготовок применяют разжимные цанговые оправки (рис. 3.54, г). Цанга 6 с продольными прорезями, перемещаясь с помощью гайки 9 по конусу 7, упруго разжимается и закрепляет заготовку 8. Штифт 10 удерживает ее от поворота, а гайка 5 служит для разжима при снятии обработанной детали.

Рис. 3.53. Поводковые устройства:

а – винтовой хомутик; б – поводковый патрон для резьбовых концов шпинделей; в – хомутик с двумя поводками;г – самозажимной поводковый патрон; 1 – качающийся поводок;

2 – шпиндель передней бабки; 3 – корпус;4 – передний центр; 5, 20, 21, 23, 27, 28 – винты;

6 – вспомогательное отверстие заготовки; 7 – крышка; 8 – корпус;9 – кривошип; 10, 15 – рычаги; 11 – эксцентрик; 12, 14 – нежимные сухари; 13 – шарики; 16 – поводковый палец;

17 – заготовка; 18 – пробка; 19 – ось; 22 – сухарь; 24 – пружина; 25 – зажимной кулачок;

26 – плоская пружина; 29 – диск; 30 – планшайба; 31 − пружина

Для обработки коротких деталей применяют раздвижные консольные шариковые оправки (рис. 3.54, д). В сепараторе 13 имеется шесть отверстий с шариками 12, находящимися в контакте с конусом корпуса 11 оправки. Осевое перемещение сепаратора в оправке производится винтом 15 через скользящую втулку 14, к которой прикреплен сепаратор. При перемещении шариков заготовка центрируется и одновременно поджимается к осевому упору.

Рис. 3.54. Жесткие оправки:

а – с установкой по конусу; б – с закреплением по торцу; в – с подкладной шайбой;

г – разжимная; д – раздвижная; с, ж – с гидропластовым зажимом; 1, 3, 7 – конусы оправки;

2 – цилиндрическая часть оправки; 4, 8 – заготовки. 5, 9 – гайки; 6 – цанга; 10 – штифт;

11 – корпус оправки; 12 – шарик; 13 – сепаратор: 14. 17, 19 – втулки: 15. 16, 21. 22 – винты;

18 – плунжер; 20 – гидропласт; 23 – прокладка; D, D’ – посадочные диаметры оправок

Оправки с гидравлическим или гидропластовым зажимом (рис. 3.54, е, ж) легче приспособить к неточностям формы базового отверстия. В такие оправки зажимают заготовки благодаря деформированию тонкостенного цилиндра, находящегося под равномерным давлением изнутри. Для создания давления используется жидкость или пластмасса.

На корпус оправки (рис. 3.54, е) напрессована втулка 17 и установлена центрирующая втулка 19, которая стопорится винтом 21. Пространство между корпусом и втулкой заливается гидропластом 20. Усилие зажима передается плунжером 18 через винт 16. В оправках есть отверстие для выхода воздуха, которое перекрывается прокладкой 23 и винтом 22.

Точность центрирования оправки с гидропластом (рис. 3.54, ж) зависит от точности изготовления корпуса и втулки. Корпус изготовляют из стали 20Х с последующей цементацией и закалкой до твердости HRC 55. 58. Шероховатость центровых отверстий оправки – не ниже 9-го класса. Биение контрольных поясков Dт, и посадочного диаметра Dc – не более 2 мкм. Для оправок диаметром до 40 мм втулку изготовляют из стали 40Х с последующей закаткой до твердости HRC 35. 40; для оправок свыше 40 мм – из стали У7 с закалкой до твердости HRC 33. 35. Окончательно оправку шлифуют после заливки гидропласта и небольшого поджатая плунжером 18. Шероховатость поверхности после шлифования – 8. 9-й класс. Биение по контрольным пояскам и посадочному диаметру Dc оправки – не более 2. 5 мкм. Корпус оправки может одновременно служить и поводком, который заменяет хомутик.

Длинные и тонкие заготовки под действием сил резания при шлифовании прогибаются. Чтобы устранить прогиб, применяют особые приспособления – люнеты. Число устанавливаемых люнетов определяется соотношением диаметра и длины заготовки: чем заготовка тоньше и длиннее, тем больше люнетов необходимо установить.

На рис. 3.55, апоказан стационарный люнет, корпус которого устанавливают на столе 1станка. Заготовку 5 поддерживают двумя башмаками: башмак 4 подводят к заготовке винтом 3, а башмак 6 устанавливают винтом 2 и двуплечим рычагом.

Самоцентрирующий люнет (рис. 3.55, б), обеспечивающий практически неизменное положение оси заготовки, при обработке устанавливают на столе станка. На плите 8 закреплены оси качающихся рычагов 9 и 11, губки которых армированы твердым сплавом. Контакт губок с заготовкой 10 обеспечивается толкателем 12 нажимного механизма с пружиной 14, расположенного во втулке 13, путем поворота маховичка 16, связанного с валом 15, на котором нарезана резьба. Для настройки люнета поворачивают эксцентриковые валики 7 При этом плита смещает оси заготовок в двух взаимно перпендикулярных направлениях. Люнет настраивают по эталонной заготовке. Губки люнета притирают алмазной пастой также по эталонной заготовке на станке.

В крупносерийном и массовом производстве используют следящий люнет (рис. 3.55, в), механизм которого обеспечивает слежение губок за изменением диаметра шлифуемой поверхности. Основание 35 люнета закрепляют на столе станка. Корпус люнета состоит из двух взаимно параллельных и жестко соединенных между собой пластин 17. Проставкой между пластинами служат упор 29 и верхняя часть упругого шарнира 33. На качающемся рычаге 18 установлены две губки. Рычаг 34, на котором закреплена нижняя губка, связан с рычагом 18 посредством тяги 31 через оси 32 и 30. Оси, на которых установлены рычаги 34 и 18, жестко связаны с корпусом люнета. Нажимной механизм состоит из корпуса 21, установленного на ось 24, плунжера 20, пружины 22 и тяги 19, обеспечивающей постоянный контакт губок с заготовкой при шлифовании. Для отвода губок от детали корпус 21 поворачивают рукояткой 23.

Рис. 3.55. Люнеты:

а – стационарный; б – самоцентрирующий; в – следящий;1 – стол станка; 2, 3, 25 – винты;

4, 6 – башмаки; 5, 10 – заготовки; 7 – эксцентриковый валик; 8 – плита: 9, 11 – качающиеся рычаги; 12 – толкатель; 13 – втулка; 14, 22 – пружины; 15 – вал; 16 – маховичок;

17 – пластина; 18, 34 – рычаги, 19 – тага; 20 – плунжер; 21 – корпус; 23 – рукоятка;

24, 30, 32 – оси; 26 – шток; 27 – плоская пружина; 28 – эксцентриковый валик; 29 – упор;

31 – тяга; 33 – упругий шарнир; 35 – основание люнета

При обдирочном шлифовании корпус люнета соединен с основанием только упругим шарниром 33 и опирается на шток 26 гидравлического демпфера. При шлифовании эксцентриковая шейка заготовки качает корпус люнета на упругом шарнире, в результате чего происходит неодинаковый съем металла и исправление ее биения. Демпфер обеспечивает устойчивость процесса шлифования.

При чистовом шлифовании корпус люнета жестко соединяют с основанием. Эксцентриковый валик 28 поворачивают против часовой стрелки и подводят его шейку под упор 29. Для увеличения жесткости контакта корпуса с основанием служит плоская пружина 27, установленная на ось 24. Натяг пружины 27 регулируют винтом 25. Таким образом, жесткое соединение корпуса с основанием обеспечивает высокую точность формы обработанной детали в продольном и поперечном сечениях.

Данное устройство относится к области станко- и машиностроения и может быть использовано в станкостроительной и инструментальной промышленности для шлифования внутренних цилиндрических и конических отверстий прецизионных деталей, а также в ремонтном, единичном и мелкосерийном производстве.

Наиболее распространенный метод изготовления подобных деталей заключается в базировании детали в трехкулачковом патроне и жестком люнете с тремя опорами. При этом точность базирования не превышает 0.01 мм. Дополнительно накладывается биение шпинделя самого станка, которое редко бывает меньше 0.003 мм.

Патентный поиск, а также исследование научно-технической литературы позволило найти изобретение по патенту RU 2287420 С2, которое аналогично нашему, но имеет существенные недостатки:

1. сложность изготовления всего приспособления и длительность его наладки.

2. необходимость иметь набор пластин под каждый базовый диаметр, (по чертежу 25 деталей).

3. самое узкое место данной конструкции — гибкий элемент в виде сильфона (дет.9). Данное устройство дает некоторую свободу детали в осевом направлении (в зависимости от тщательности изготовления). Чтобы от них избавиться автор патента (1) предлагает ввести упор 33 с твердосплавным наконечником 34. В принципе необходимо два упора, чтобы исключить перемещение детали, следовательно необходимо две торцевых поверхности с высокой степенью точности обработки (до 0,001 мм). Данное устройство позволяет шлифовать только цилиндрические поверхности с заявленной точностью. Техническим результатам изобретения является повышение точности изготовления

внутренних цилиндрических и конических отверстий, что позволяет изготавливать детали высокой и особо высокой точности, такие как контрольные оправки, претензионные шпиндели и подобные им, когда необходимо получить высокую соосность между базовыми поверхностями и внутренним конусом, либо конуса с торцом в пределах десятых долей микрона. Округлость детали по внутреннему диаметру уменьшается в 2-3 раза. Отсутствует трение по базовой поверхности. Метод ценен еще и тем, что позволяет контролировать точность изготовления детали прямо на станке.

Указанный технический результат достигается тем, что для базирования по центровому отверстию применяется специальное устройство и штатный люнет. При работе изделие опирается на люнет и одновременно поджимается к центру станка с помощью упомянутого устройства, поводок которого вращает деталь.

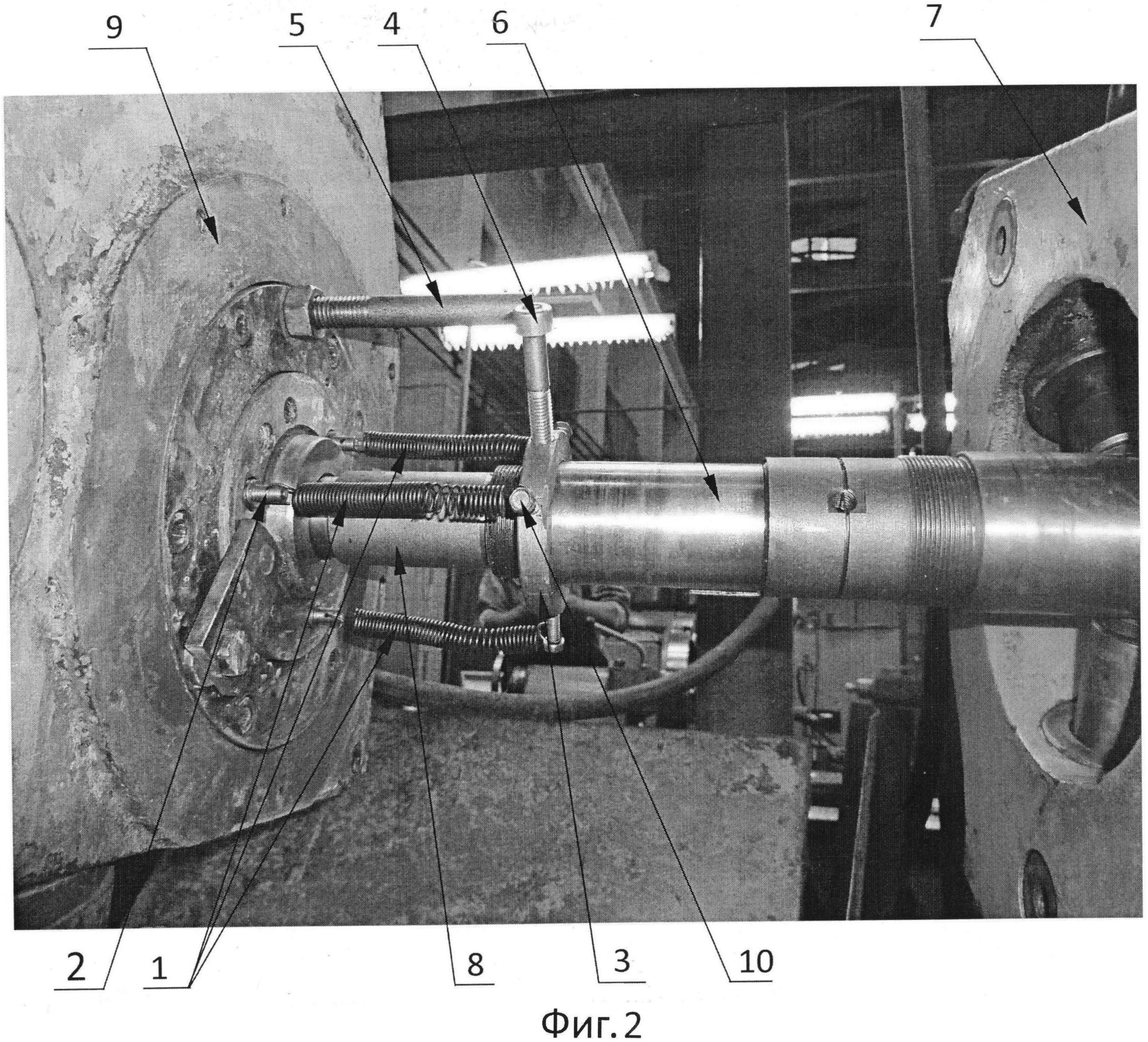

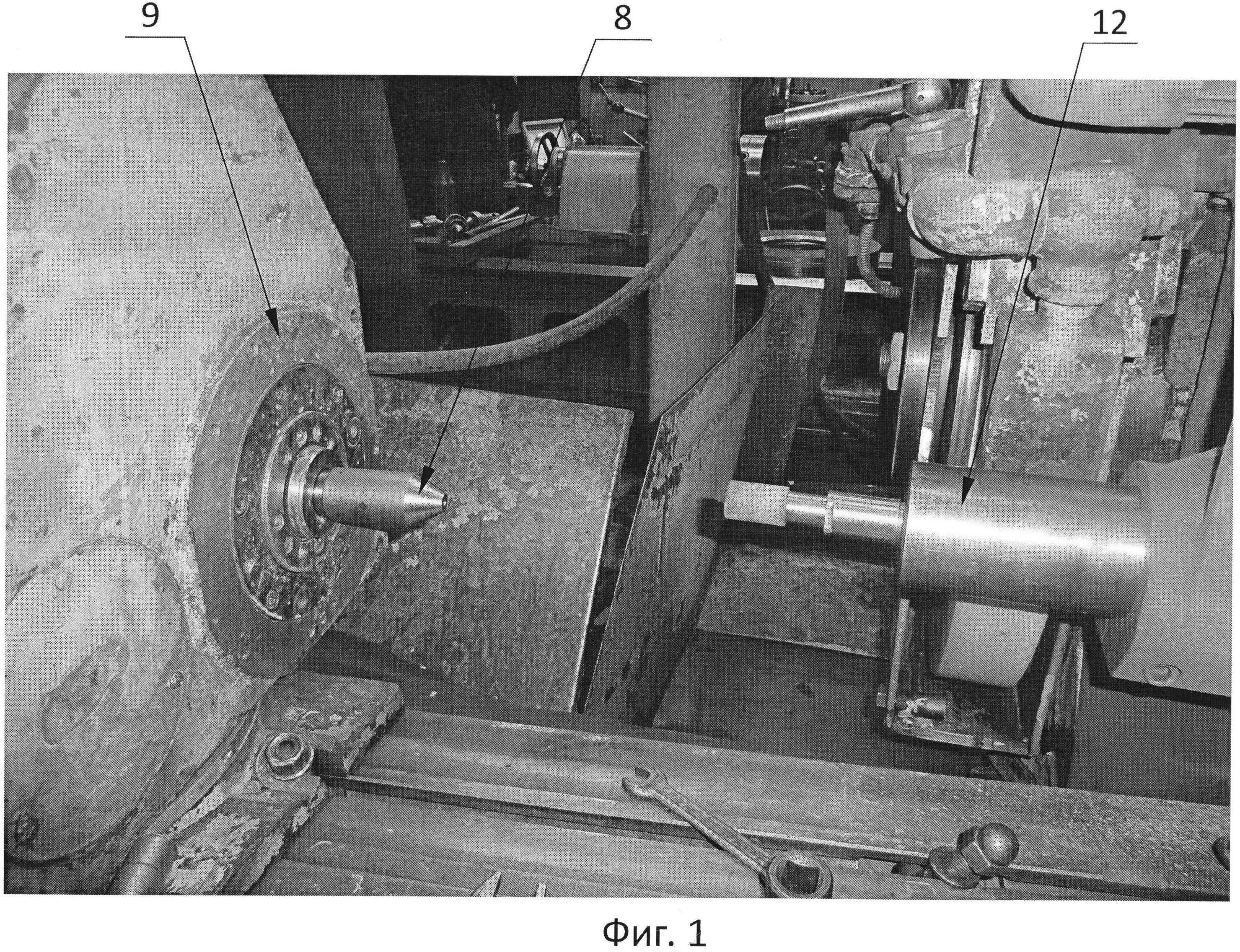

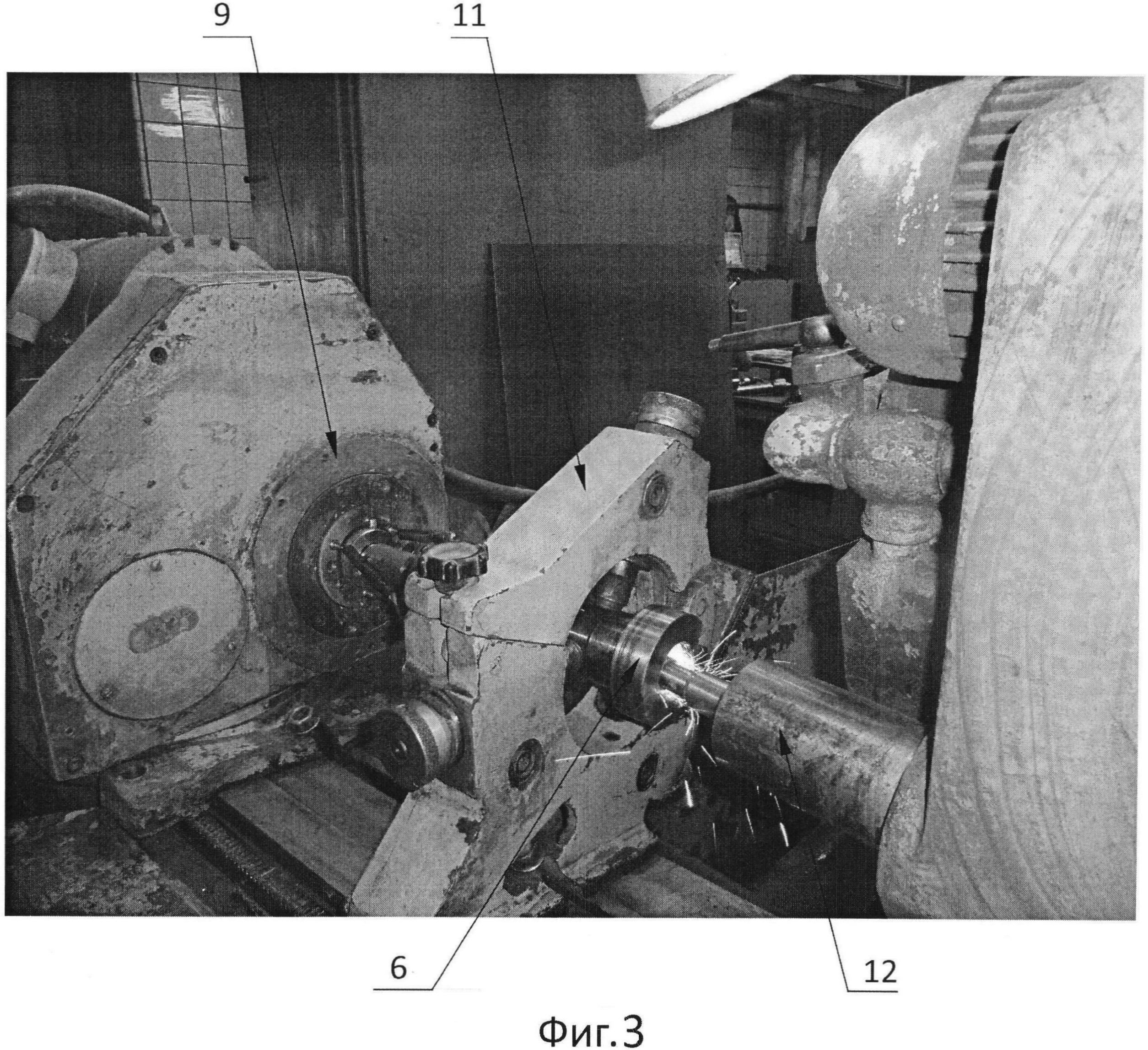

Устройство представлено на фотографиях, где:

на фиг.1 изображен стандартный шлифовальный станок, используемый для установки устройства.

на фиг.2 — вид устройства установленного на станок.

на фиг.3 — вид устройства в работе.

Устройство состоит из пружин 1 (фиг.2), которые через хомут 3 (фиг.2) прижимают деталь 6 к неподвижному центру 8 (фиг.2) шлифовального станка. Хомут 3 содержит болты 10 (фиг.2), которые фиксируют хомут 3 на детали 6. К этим же болтам 10 кренятся пружины 1. На передней бабке пружины 1 крепятся на вставках 2 (фиг.2). На передней бабке кренится водило 5 (фиг.2), которое передает вращение на хомут 3 через поводок 4 (фиг.2).

Работает устройство следующим образом. Обработка проводится на универсальном круглошлифовальном станке после шлифовки детали в центрах, при этом контроль изготовления по биению производится пружинной головкой ИПМ с ценой деления 0,0002 мм.

Выполняются следующие операции:

1. Под деталь устанавливается штатный люнет 11 (фиг.3) с тремя опорами. Пока деталь в центрах, подводятся кулачки люнета (фиг.3) к базовой поверхности детали 6.

2. Снимается задняя бабка и устанавливается внутришлифовальное приспособление 12 (фиг.1 и 3).

3. На переднюю бабку устанавливается водило 5 и устройство, содержащее: пружины 1, хомут 3 с болтами 10 и поводок 4 (фиг.2). После этого деталь готова к обработке.

Поджим детали к центру равен приблизительно 1/5 веса детали, основную нагрузку несет люнет 11 (фиг.3). Отклонение усилия прижима детали 6 от оси детали до 5° на точность изготовления не оказывают. Необходимо подчеркнуть, что используется неподвижный центр 8 (фиг.1 и 2) опоры, что исключает погрешность станка при обработки.

Главное достоинство метода — простота изготовления, надежность в эксплуатации, быстрота наладки (15-20 мин.) и высокая точность (десятые доли микрона).

Данный метод может применятся в ремонтном, единичном и мелкосерийном производстве. В серийном производстве вместо люнета с жесткими опорами желательно устанавливать гидростатический люнет.

Округлость детали по внутреннему диаметру уменьшается в 2-3 раза. Отсутствует трение по базовой поверхности. Метод ценен еще и тем, что позволяет контролировать точность изготовления детали прямо на станке.

Так как допуск на соосность и биение очень высоки, то для проверки приходится изготавливать специальные приспособления на аэростатических опорах для контроля качества изготовления. Практика показывает что разночтения при контроле на станке и в приспособлении не происходит. Данным методом изготавливались обоймы для скоростных внутришлифовальных электрошпинделей, разного рода удлинители и др.

Список используемой литературы:

Патент RU 2287420 С2.

Устройство для внутреннего шлифования деталей на круглошлифовальном станке, содержащее опоры для базовой поверхности вращающейся обрабатываемой детали, отличающееся тем, что оно снабжено хомутом с болтами для фиксации хомута на обрабатываемой детали и с поводком для передачи ей вращения от водила станка, а также пружинами, закрепленными на болтах хомута и на передней бабке станка с обеспечением прижима обрабатываемой детали к неподвижному центру станка.

Отправить ответ