Оптоволоконный лазер для резки металла

Содержание:

Навигация по статье:

Нет, лазер не вытеснил все остальные технологии. Предыдущие методы — гильотинная рубка, координатная пробивка — всё еще используются. Есть задачи, для которых их применение оправдано. Например, создание листа с большим количеством мелких отверстий — лазер для этого использовать просто невыгодно, слишком длинной получается общая линия реза, а вот координатно‑пробивной станок с соответствующим пуансоном с этим отлично справляется.

Однако в области раскроя металла для корпусов и деталей, использующихся в точных производствах — создании приборов, РЭА, промышленного и медицинского оборудования — в этой области лазер завоевал первое место. Это мини‑революция в промышленности, которая случилась за последние 40 лет.

Но и внутри этой мини‑революции есть дополнительные мини‑революции. Лазерная резка — это не одна технология, это группа технологий. Одна из технологий этой группы, которая сделала лазерную резку точнее, мощнее и эффективнее с экономической точки зрения — резка волоконным лазером.

Что такое волоконный или оптоволоконный лазер?

В волоконном лазере луч проходит, усиливаясь, через специальное стекловолокно, легированное редкоземельными элементами — и вырывается из него в нужную точку. Такой лазер еще называют оптоволоконным, но этот термин не совсем корректен, так что давайте не будем использовать его.

В волоконном лазере не используется сложная система зеркал, которая фокусирует луч газовых лазеров — в ней просто нет нужды.

В чем преимущества волоконного лазера?

1. Минимальная область фокусировки

Диаметр фокуса луча волоконных лазеров значительно меньше, чем у лазеров на CO2 и кристаллах. Может возникнуть вопрос: «Что же хорошего в том, что он меньше? Разве больше — не значит лучше?». В данном случае больше не значит лучше.

У минимальной области фокусировки есть два серьезных преимущества в плане практического результата:

- Маленький диаметр нагрева позволяет делать рез меньшей ширины и отверстия — меньшего диаметра. Это важно не во всех случаях — например, при раскрое заготовок без внутренних отверстий вы можете вовсе не заметить разницы. Но при создании разверток для корпусов приборов это играет роль — развязывает руки конструкторам и позволяет делать вырезы, которые раньше были невозможны.

- На маленьком пятачке поверхности, который обрабатывается волоконным лазером, концентрируется та же энергия, которая у газового лазера распределялась по более широкому участку. Это дает более быстрый нагрев, и благодаря этому лазерная резка при использовании волоконной технологии оказывается эффективней.

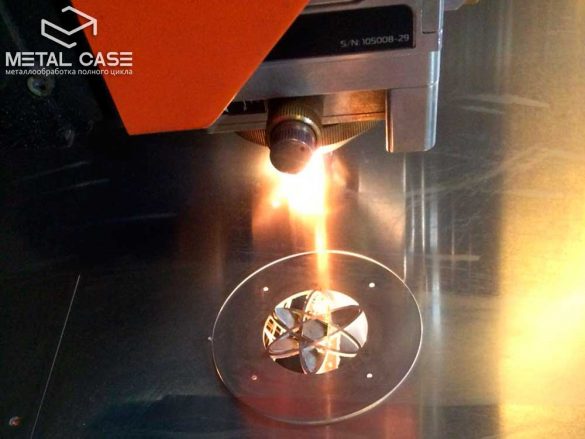

Посмотрите видео из нашего цеха:

2. Максимальный КПД среди лазеров

В том числе и благодаря особенной области фокусировки коэффициент полезного действия питания такого лазера доходит до 70%. Это очень высокий показатель для лазеров — у предшественников волоконного лазера он был примерно в два раза ниже.

3. Простота в эксплуатации

Здесь может возникнуть вопрос: «А какая, собственно, разница мне как заказчику, насколько вам как исполнителю просто эксплуатировать этот лазер?». Но дело в том, что итоговая стоимость лазерной резки не берется с потолка, а формируется из затрат на нее. Простота в использовании волоконной резки — это:

- отсутствие сложной наладки, чистки и точной настройки, как у прошлых поколений лазеров — а на всё это тратились бы человекочасы квалифицированного персонала;

- малая теплоотдача, допускающая воздушное охлаждение — а это отсутствие затрат на сложные охладительные системы;

- отсутствие особых требований по чистоте воздуха и влажности к помещению, в котором проходит резка — значит, тратиться не придется и на это.

В результате заказчик, который платит за лазерную резку волоконным лазером, платит именно за лазерную резку, а не за сложную систему кондиционирования и дорогой труд настройщиков.

А вот пример корпуса производства «Металл‑Кейс»:

4. Увеличенный срок службы

Замена изнашивающихся элементов лазерной установки — еще одна расходная статья, которая косвенно ложится на плечи заказчиков лазерной резки. И по этому показателю волоконный лазер также оказывается более экономичным, чем его предшественники.

Вдумайтесь — среднее время наработки на отказ у волокна лазеров составляет около 100 000 часов непрерывной работы. А, например, дорогие диоды накачки лазеров на основе кристаллов служат от 8 000 до 15 000 часов.

Где можно заказать резку металла волоконным лазером?

Из‑за всех этих преимуществ мы в «Металл‑Кейсе» выбираем именно волоконные лазерные установки, и наши клиенты пользуются выгодами этого метода резки. У вас есть заказ, который нужно разрезать, и вы хотите протестировать волоконный лазер? Давайте обсудим это предметно — закажите звонок нашего специалиста через форму ниже.

Лазерные станки для резки металла. Основные характеристики.

Развитие технологий привело к тому, что появилось большое количество современного промышленного оборудования. К нему можно отнести станки для резки металла. Они бывают разных видов, но наиболее популярными выступают лазерные оптоволоконные аппараты.

Устройство представляет собой агрегат, который производит лучи для работы. Длина волны для оптоволоконного лазера составляет 1,064 мкм и имеет небольшой диаметр фокуса. При этом интенсивность луча в 100 раз выше, чем у газового СО2 лазера (даже если мощность одна). Это является одним из отличий аппаратов.

Используя профессиональные агрегаты для работы с металлом, можно получить качественный и точный разрез, не требующий дополнительной отделки. Применяются оптоволоконные станки на крупных предприятиях. Еще одним способом использования лазера является гравировка.

Принцип работы лазерных станков для металла.

Чтобы обеспечить бесперебойное функционирование устройства, эксплуатировать его имеют право лишь квалифицированные сотрудники. Перед тем как начать работу, оператор станка вносит необходимые настройки, после чего лазер выполняет задачи в автономном режиме.

Принцип заключается в следующем: порезка металла проводится под воздействием энергии высокой плотности, которая поступает непосредственно на поверхность. Получить такой результат возможно благодаря особенностям аппарата. К ним относят:

- Монохромность. В процессе работы длина волны остается постоянной.

- Располагать луч на определенном участке металла.

- Когерентность. Мощность превышает показатели в несколько десятков раз благодаря резонансу, который возникает от колебаний.

На участке, подлежащем работе, происходит нагрев температуры до такого значения, которое позволяет металлу расплавиться. Манипуляции с сырьем осуществляются при помощи испарения или плавления.

Первый вариант подразумевает большие затраты электроэнергии. Для испарения нецелесообразно использовать листы металла большой толщины, функционируют устройства данного типа преимущественно с тонкими материалами.

Наиболее распространенным способом работы с сырьем является плавление. Это позволяет снизить затраты на электроэнергию и повысить эффективность при манипуляциях с толстыми листами металла.

Лазерные станки для металлов, устройство.

Чтобы обезопасить сотрудников предприятия, необходимо иметь полностью укомплектованное оборудование. Перед началом работы проводится подготовка места, проверяется функциональность каждого элемента.

Состоит оптоволоконный станок из:

- лазерного излучателя;

- автофокуса;

- систем охлаждения и управления;

- программного обеспечения;

- контроллера.

Возможности лазерного станка огромные, он может использоваться для разных целей. Именно по этой причине аппарат имеет популярность у предприятий, связанных с металлами. Также станки используются для проведения работ по гравировке. В конечном итоге получается качественный и надежный продукт, имеющий оригинальность и неповторимость.

Преимущества и недостатки оборудования

На производстве разного типа применяются конструкции, которые выполняют определенные функции. Главными преимуществами можно назвать:

- Работу с листами металла разной толщины.

- Универсальность. Применяется для резки как алюминиевых сплавов, так и нержавеющей стали.

- Отсутствие непосредственного контакта с поверхностью исключает механические повреждения и деформацию.

- Функциональность. На обработку больших партий уходит немного времени.

- Создание различных форм изделий, которые отличаются размерами и сложностью резки.

Можно также отметить, что оператор управляет лазерным оптоволоконным станком не напрямую, а через программу. Чтобы получить нужный формат листа, проводится чертеж, загружается в систему, делается раскройка, после чего оставшиеся действия выполняются в автоматическом режиме.

Еще одной чертой отличаются лазерные станки для металла, которую можно отнести к преимуществам, выступает то, что нет необходимости использовать пресс для придания формы изделиям.

Аппарат также применяется для нанесения гравировки на поверхности таких материалов:

- медь

- латунь

- нержавеющая сталь

- углеродистая сталь

- различные сплавы металлов;

- пластмассы и другие виды материалов не пропускающих через себя свет, ведь это и является ключевым аспектом при резке или гравировке материалов.

Сфера использования лазерного устройства достаточно широкая. Аппараты предоставляют возможность применять его не только в автономном режиме, но и вручную.

Недостатками эксплуатации станков лазерного типа выступает то, что работа с металлическими листами или прочими деталями имеет высокую стоимость. На штамповочном оборудовании изделия получаются дешевле. Но это при условии, что не учитывается цена печати.

Использование современного оборудования на предприятиях дает возможность выйти им на новый уровень, получая металлы в качественной обработке.

Лазерные станки для металла незаменимы в наше время на любом крупном производстве, где требуется максимальное качество обработки листовых материалов, за кратчайшие сроки!

Остались вопросы? Свяжитесь с нами, и мы ответим на них.

На сегодняшний день существуют три основных типа лазеров: газовые (CO2), Cross-Flow и твердотельные. К твердотельным источникам, в свою очередь, относятся YAG-лазеры, дисковые и волоконные лазеры, отличающиеся, в основном, активной средой, элементами накачки и наличием оптических зеркал в резонаторе.

Несмотря на сравнительно недавнее появление волоконных и дисковых лазеров, они достаточно быстро успели завоевать рынок оборудования лазерной резки в своем сегменте. Ключевыми факторами, которые поспособствовали такому стремительному их применению, являются неоспоримая экономия электроэнергии, высокая скорость резки тонколистовой нержавеющей стали и высокая толерантность к раскрою металлов с высоким коэффициентом отражения, например, меди и латуни.

Все опто-волоконные лазеры

Принципиальные схемы наиболее распространенных твердотельных источников лазерного излучения:

Активная среда YAG-лазера представляет собой один или несколько стержней из алюмоиттриевого граната. Это главный недостаток такой конструкции, так как стержень имеет небольшую цилиндрическую форму и подвержен нагреву лампами/диодами либо с одной, либо с двух сторон, в зависимости от требуемой мощности резонатора. Внешний контур стержня охлаждается, но внутри он остается горячим, что вызывает постепенное изменение его формы в эллиптическую или в виде двойного эллипса, в случае наличия ламп или диодов с двух сторон от стержней. Как результат вышеизложенного процесса — небольшой ресурс работы резонатора, неисправность и дорогостоящий ремонт.

Такая конструкция обычно применима для лазерных комплексов бюджетного сегмента и ограничивается мощностью в 2 кВт.

В настоящий момент оптимальным решением вопроса перегрева твердотельной активной среды лазерного источника является применение диска (плоского элемента) или волоконного кабеля (длинного элемента).

Дисковый лазер представляет собой более совершенную конструкцию, по сравнению с YAG-лазером. В нем не возникает вопрос нагрева активной среды, но имеется другой недостаток — наличие оптики в резонаторе. Все оптические элементы подлежат регулярному обслуживанию — чистке, а некоторые из них — периодической замене, что приводит к весомому увеличению стоимости владения.

Компания Mitsubishi Electric использует в своих станках твердотельный волоконный резонатор. Данный лазерный источник представляет собой набор модулей с кабелем и диодами накачки, активным волокном и брегговскими решетками, которые выполняют функцию зеркал, но не являются оптическими элементами. Общая мощность резонатора обеспечивается несколькими модулями, количество и мощность которых зависит от требуемого значения на выходе. Лазер может продолжать работать на номинальной мощности даже при выходе из строя одного из модулей волоконного резонатора, так как в источниках Mitsubishi предусмотрен резервный модель, который позволяет работать не на 100% нагрузке, тем самым увеличивая ресурс элементов накачки.

Отправить ответ