Органы управления станка 1к62

Содержание:

- 1 Вы здесь

- 2 Оглавление

- 2.1 Устройство токарного станка 1К62

- 2.2 Органы управления токарного станка 1К62

- 2.3 Кинематическая схема токарного станка 1К62

- 2.4 Электрическая схема токарного станка 1К62

- 2.5 Передняя бабка токарно-винторезного станка 1К62

- 2.6 Задняя бабка токарно-винторезного станка 1К62

- 2.7 Суппорт токарно-винторезного станка 1К62

- 2.8 Фартук токарно-винторезного станка 1К62

- 2.9 Назначение, область применения и краткая характеристика токарного станка 1К62

- 2.10 Технические характеристики токарно-винторезного станка 1К62

- 2.11 Перечень составных частей станка 1К62 (см. рис.4)

- 2.12 Перечень органов управления станка 1К62 (см. рис.5)

- 2.13 Конструкция станка 1К62

- 2.14 Смазка станка 1К62

- 2.15 Главное меню

Вы здесь

Оглавление

Токарно-винторезный станок 1К62 предназначен для обработки заготовок, получение цилиндрических, конических и фасонных поверхностей, а также нарезания различных резьб (метрической, модульной, дюймовой).

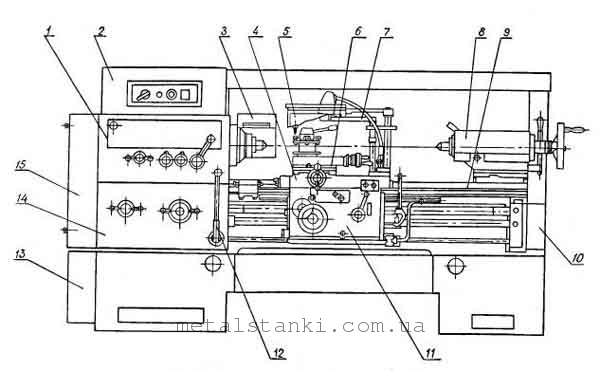

Устройство токарного станка 1К62

- Передняя бабка;

- Электрооборудование;

- Защитный кожух суппорта;>

- Каретка;

- Защитный кожух суппорта;

- Суппорт;

- Система охлаждения;

- Задняя бабка;

- Станина;

- Привод ускоренных перемещений;

- Фартук;

- Управление фрикционной муфтой;

- Моторная установка;

- Коробка подач;

- Коробка скоростей;

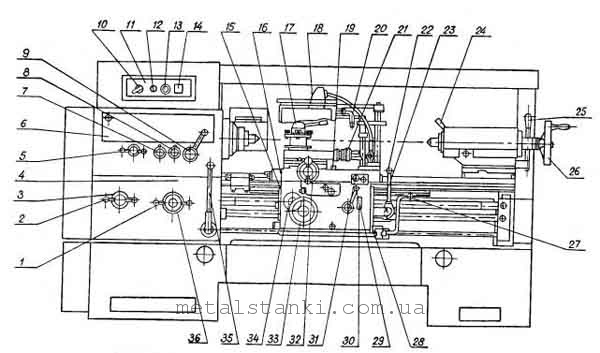

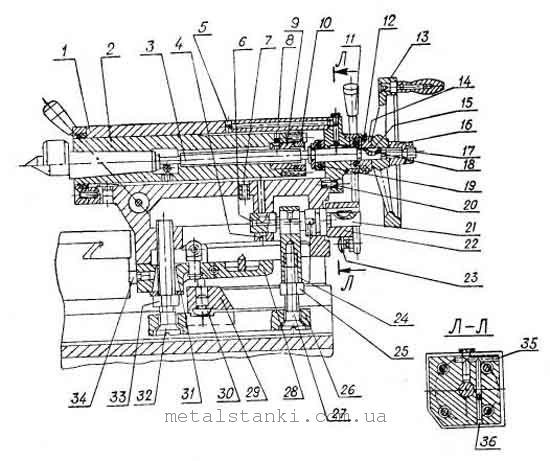

Органы управления токарного станка 1К62

1.Ручка подачи и шага резьбы;

2.Выбор типа нарезаемой резьбы;

5.Установка частоты вращения шпинделя;

7.Установка основного и крупного шага резьбы;

8.Установка направления резьбы (левое, правое);

9.Установка оборотов шпинделя;

13.Выключение электронасоса подачи СОЖ;

14.Указатель нагрузки станка;

16.Смазка направляющих каретки и салазок станка;

17.Крепление резцовой головки;

18.Выключение местного освещение;

19.Крепление каретки к станине;

20.Регулировка подачи СОЖ

21.Ручное перемещение резцовых салазок суппорта;

22.Включение электродвигателя при включении ускоренных перемещений каретки и салазок суппорта;

23.Перемещение каретки и салазок суппорта

24.Зажим пиноли задней бабки;

25.Крепление задней бабки к станине;

26.Маховик перемещения пиноли в корпусе задней бабки;

27.Управление фрикционной муфтой главного движения;

29.Включение и выключение гайки ходового винта;

31.Включение и выключение электродвигателя главного движения;

32.Ручное перемещение поперечных салазок суппорта;

33.Маховик ручного перемещения каретки;

34.Включение и выключение реечной шестерни;

35.Управление фрикционной муфтой главного движения

Выбирайте и заказывайте уличный фонарь.

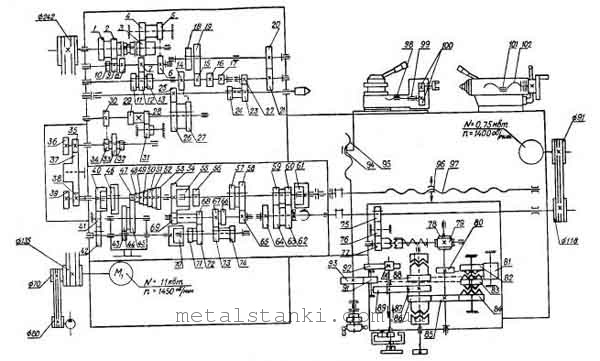

Кинематическая схема токарного станка 1К62

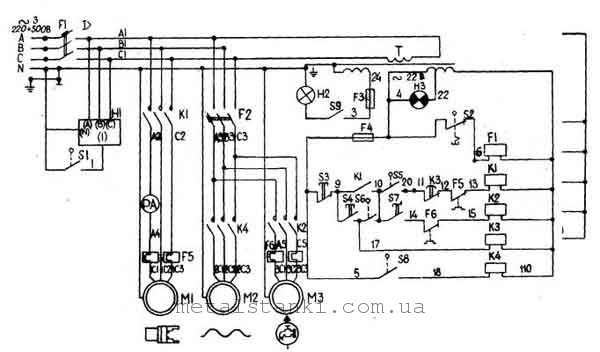

Электрическая схема токарного станка 1К62

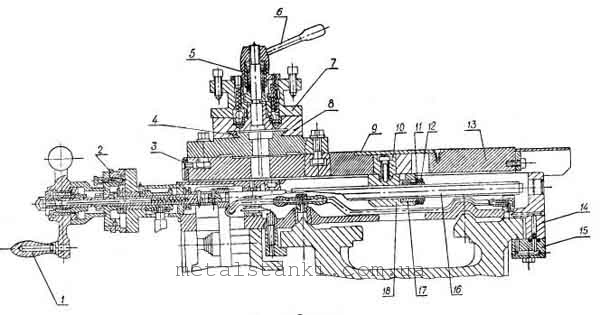

Передняя бабка токарно-винторезного станка 1К62

Передняя бабка предназначена для передачи шпинделю различных частот вращения при выполнении торных операций. Приводится в движение при помощи сменных зубчатых колес коробки передач.

Механика передней бабки позволяет нарезать резьбы с крупным шагом, правые и левые резьбы, а также многозаходные резьбы с деление 2,3,4…30 и 60 заходов.

Установка частоты вращения шпинделя осуществляется при помощи двух рукояток 5 и 9.

Задняя бабка токарно-винторезного станка 1К62

Задняя бабка предназначена для поджатия длинных заготовок, во избежание радиального биения. Перемещается по направляющим станины, и крепиться к ней через систему рычагов и эксцентрик рукояток 25.

Осевое перемещение пиноли задней бабки осуществляется маховиком 26, и фиксация пиноли рукояткой 24.

Пологие конусы можно обрабатывать поперечным смещением задней бабки при помощи винтов 1 и 8.

Суппорт токарно-винторезного станка 1К62

Суппорт является механизмом вспомогательного движения и предназначен для перемещения режущего инструмента. Перемещается в продольном направлении по направляющим станины, а в поперечном – по направляющим каретки.

Перемещение в продольном и поперечном направлениях осуществляются как механически, на рабочей подачи, так и от руки.

Кроме того, на суппорте, в верхней части, расположенный резцедержатель, который продольно перемещается по направляющим поворотной части, а также имеет возможность поворачиваться на угол 90 градусов.

Фартук токарно-винторезного станка 1К62

Фартук состоит из четырех кулачковых муфт, предназначенные для прямого и обратного хода каретки и суппорта станка. При помощи мнемонической рукоятки 23 осуществляется перемещение каретки и нижней части суппорта.

На фартуке установлено блокирующее устройство, препятствующее одновременному включению продольных и поперечных подач и одновременному включению ходового винта и валика, а также предохранительную муфту, которая срабатывает при воздействии усилий на фартук.

Назначение, область применения и краткая характеристика токарного станка 1К62

Универсальный токарно-винторезный станок 1К62 предназначен для выполнения чистовых и получистовых разнообразных токарных работ в мелкосерийном и индивидуальном производствах. На станке 1К62 могут нарезаться резьбы: метрическая, дюймовая, модульная, питчевая и архимедова спираль с шагом 3/8"; 7/16"; 2; 5,5; 6; 6,5; 7; 8; 8,5; 10; 11; 12 и 14 мм.

Рис.1 — Токарный станок 1К62

Рис.1 — Токарный станок 1К62

Технические характеристики токарно-винторезного станка 1К62

| № п/п | Наименование параметра | Единица измерения | Величина параметра |

| 1 | Наибольший диаметр изделия, устанавливаемый над станиной | мм дюйм |

400 15,75 |

| 2 | Наибольший диаметр точения над нижней частью суппорта | мм дюйм |

220 8,66 |

| 3 | Диаметр отверстия в шпинделе | мм дюйм |

47 1,85 |

| 4 | Расстояние между центрами (РМЦ) | мм дюйм |

710; 1000; 1400 27,95; 39,44; 55,11 |

| 5 | Наибольшая длина обтачивания (соответственно РМЦ) | мм дюйм |

640; 930; 1330 25,2; 36,61; 52,36 |

| 6 | Пределы чисел оборотов шпинделя | об/мин | 12,5-2000 |

| 7 | Пределы продольных подач суппорта | мм/об дюйм/об |

0,07-4,16 0,0028-0,1638 |

| 8 | Пределы поперечных подач суппорта | мм/об дюйм/об |

0,035-2,08 0,0014-0,082 |

Перечень составных частей станка 1К62 (см. рис.4)

| Пазиция на рис.4 | Наименование | Обозначение |

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 |

Бабка передняя Ограждение патрона Патрон поводковый Каретка Ограждение Суппорт Механизм отключения рукоятки Охлаждение Бабка задняя Электрооборудование Станина Фартук Переключение Моторная установка Коробка подач Шестерни сменные |

1К62.02.01 1К62.260.001 16БП.090.001 1К62.05.01 1К62.50.01 1К62.04.01 1К62.52.001 1К62.14.01 1К62.03.01 1К62.18.01 1К62.01.01 1К62.06.01 1К62.11.01 1К62.15.01 1К62.07.01 1К62.78.02 |

Рис.4 — Расположение составных частей станка 1К62

Рис.4 — Расположение составных частей станка 1К62

Перечень органов управления станка 1К62 (см. рис.5)

| Пазиция на рис.5 | Органы управления и их назначение |

| 2 5; 9 7 |

8

10

11

12

13

15

16

17

18

20

22

24

25

26

27

29, 38

32

34

35

36

39

Рукоятка установки чисел оборотов шпинделя

Рукоятка установки нормального, увеличенного шага резьбы и положения

при делении на многозаходные резьбы

Рукоятка установки правой и левой резьбы и подачи

Рукоятка ручной поперечной подачи суппорта

Рукоятка поворота и крепления резцовой головки

Выключатель местного освещения

Винт крепления каретки для торцевых робот

Рукоятка ручного перемещения верхней части суппорта

Кнопка включения быстрых ходов каретки и суппорта

Рукоятка управления ходами каретки и суппорта

Рукоятка крепления пиноли задней бабки

Выключатель насоса охлаждения

Вводный выключатель

Сигнальная лампа выключения электросети

Рукоятка крепления задней бабки к станине

Маховик перемещения пиноли задней бабки

Гайка болта дополнительного крепления задней бабки

Рукоятка управления фрикционом

Рукоятка включения гайки ходового винте

Кнопочная станция включения и выключения главного привода

Маховик ручного перемещения каретки

Кнопка выключения реечной шестерни при нарезании резьб

Рукоятка установки величины подачи и шага резьб

Рис.5 — Расположение органов управления и места табличек станка 1К62

Рис.5 — Расположение органов управления и места табличек станка 1К62

Конструкция станка 1К62

Универсальный токарно-винторезный станок 1К62 с высотой центров 215 мм выпускается с тремя различными расстояниями между центрами: 710 мм, 1000 мм и 1400 мм.

Станина станка 1К62 коробчатой формы с поперечными П-образными ребрами имеет две призматические и две плоские закаленные направляющие. Передняя призматическая и задняя плоская направляющие служат для перемещения каретки, передняя плоская и задняя призматическая — для перемещения задней бабки.

В нише правого торца станины размещен электродвигатель привода быстрых ходов суппорта.

Станина устанавливается на две пустотелые ноки. В левой ножке на плите, имеющей вертикальное перемещение для натяжения ремней, смонтирован электродвигатель главного движения.

Сзади станка на правой ножке установлен электронасос производительностью 22 л/мин, подающий охлаждающую жидкость из резервуара размещенного в правой ножке, к месту обработки изделий.

Передняя бабка станка 1К62 закреплена слева на станине. Установка ее по линии центров в горизонтальной плоскости производится двумя установочными и двумя контрвинтами.

Вращение фрикционному валу 1 (см. рис. 6) передается от электродвигателя главного привода через клиноременную передачу. От вала 1 движение передается через фрикционную многодисковую муфту прямого и обратного вращения и шестеренный механизм главного привода к шпинделю и цепи подач.

Рис.6 — Кинематическая схема станка 1К62

Рис.6 — Кинематическая схема станка 1К62

Установка числа оборотов шпинделя осуществляется двумя рукоятками 2 и 5 (см. рис. 5). Поворотом рукоятки 5, которая осуществляет механизм с цевочным зацеплением и вилки переключения осуществляют перемещение блоков шестерен 17-18, 19-20 и 24-25 (см. рис. 6), выбирается требуемый ряд чисел оборотов по таблице, помещенной под рукояткой. Вращением рукоятки 3, которая при помощи плоского с замкнутой кривой копира, рычажного механизма и вилок переключения осуществляет перемещение блоков шестерен 9-10 и 11-12-13, устанавливается требуемое число оборотов шпинделя по кругоывой таблице из ряда, выбранного рукояткой 5. При установке ряда чисел оборотов 630-2000 рукоятку 5 необходимо отклонить вперед от себя, а затем повернуть влево. Устройство переключения позволяет получить 23 различные скорости вращения шпинделя и 12 скоростей обратного вращения.

Включение и выключение фрикционной муфты, а также ленточного тормоза главного привода осуществляется рукоятками 21 и 27 (см. рис. 5). При включении прямого вращения шпинделя любую из рукояток следует поднять вверх, при включении шпинделя любую из рукояток следует поднять вверх, при включении обратного — отпустить вниз. При возвращении рукояток 21 и 27 в среднее положение включается ленточный тормоз.

Механизм передней бабки станка 1К62 позволяет:

-

а) производить нарезание резьб с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза;

-

б) нарезать правые и левые резьбы;

-

в) производить нарезание многозаходных резьб с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов.

Коробка передач станка 1К62. Коробка передач получает движение от выходного вала передней бабки через сменные зубчатые колеса приклона.

Механизм коробки подач позволяет получить все предусмотренные ГОСТом виды резьб и необходимые подачи.

Через ходовой винт с шагом 12 мм (без звена увеличения шага) можно получить следующие резьбы:

-

а) метрические с шагом от 1 до 12 мм;

-

б) дюймовые с 24 до 2 ниток на 1";

-

в) модульные от 0,5 до 3 модулей;

-

г) питчевые с 96 до 1 питча.

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160 — в раз в соответствии с данными таблицы на рукоятке 20 (см. рис. 5)

Через ходовой валик суппорт при любом числе оборотов шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при числе оборотов от 50 до 360 в минуту — продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке передач станка 1К62 предусмотрено положение рукоятки 19, при котором ходовой винт включается напрямую, минуя механизм коробки передач. При этом нужный шаг подбирается сменными шестернями специального набора.

Для осуществления быстрых перемещений суппорта в коробке подачи на выходном валу смонтирована обгонная муфта.

Фартук станка 1К62 имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный зод каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осущесвляется мнемонической рукояткой 25. Направление включения рукоятки совпадает с направлением перемещения суппорта. Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки 12, встроенной в рукоятку 25. Этим нажатием включается электродвигатель быстрых ходов, который через клинноременную передачу сообщает движение ходовому валу.

Фартук имеет блакирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Для нарезания резьбы следует рукояткой 24 вклячить маточную гайку и вывести из зацепления реечную щестерню путем вытягивания на себя кнопки 6.

Суппорт станка 1К62 крестовой конструкции перемещается в продольном направлении по направляющим каретки.

Эти перемещения могут быть осуществлены от механического привода на рабочей подаче и быстро, а также от руки.

Кроме того, верхняя часть суппорта, несущая на себе четырехгранную резцовую головку, имеет независимое ручное продольно перемещение по направляющим поворотной части суппорта и может быть повернута на угол -65° — +90°.

При повороте зажимной рукоятки 7 против часовой стрелки осуществляется разжим резцовой головки и вывод фиксатора, а затем поворот ее в нужное положение.

Обратным вращением рукоятки резцовая головка зажимается в новом зафиксированном положении. Головка имеет четыре фиксированных положения и может быть также закреплена в любом промежуточном положении.

В нижней части суппорта станка 1К62 может быть установлена дополнительно задняя резцедержка.

Задняя бабка станка 1К62 перемещается по направляющим станины и крепится к ней в нужном положении через систему рычагов и эксцентрик рукояткой 15. Для более надежного крепления предусмотрена дополнительно гайка 26 с винтом.

Перемещение пиноли осуществляется вращением маховичка 18 через винтовую пару, а крепление пиноли — рукояткой 11.

При помощи поперечного смещения задней бабки, осуществляемого винтами 1 и 2 (рис. 9), можно обрабатывать пологие конуса.

Рис.9 — Устройство поперечного перемещения задней бабки станка 1К62

Рис.9 — Устройство поперечного перемещения задней бабки станка 1К62

В отдельных случаях при сверлении задней бабкой допускается использование механического перемещения ее от суппорта, для этого соеденяют заднюю бабку с нижней частью суппорта специальным замковым устройством (рис. 17).

Рис.17 — Устройство сцепления задней бабки с кареткой станка 1К62

Рис.17 — Устройство сцепления задней бабки с кареткой станка 1К62

Патроны станка 1К62. Станок 1К62 оснащен самоцентрирующим трехкулачковым патроном диаметром 250 мм с планшайбой и поводковым патроном. Также может устанавливаться четырехкулачковый патрон диаметром 400 мм.

Планшайбой 3 трехкулачкового патрона центрируется на наружном корпусе 2 (рис. 18) шпинделя и притягивается к торцу фланца четырьмя винтами 4 с гайками 5 посредством шайбового кольца 6.

Рис.18 — Опоры переднего и заднего концов шпинделя станка 1К62

Рис.18 — Опоры переднего и заднего концов шпинделя станка 1К62

Патрон приворачивается к планшайбе и правильность посадки патрона проверяется по контрольному пояску, расположенному на наружном диаметре патрона при помощи индикатора. При этом радиальное биение не должно превышать 0,02 мм.

Детали закрепляются в патроне при помощи ключа без применения дополнительных рычагов.

При хранении патроны должны быть покрыты тонким слоем смазки, предохраняющим от коррозии.

Указания по использованию патронов станков 1К62

С целью предохранения шпиндельных подшипников от повреждения и безопасности работы в 3-х и 4-х кулачковых патронах число оборотов при обработке в них ограничивается.

Наибольшие допустимые обороты шпинделя станка 1К62

| Диаметр патрона в мм | Наибольшее число оборотов в минуту | Примечание |

| 250 320 400 |

630 500 400 |

Рекомендуемые по возможности динамически отбалансированные патроны и использовать их только для обработки легких и коротких деталей, при которых не возникает дисбаланса. |

Люнеты станка 1К62. На станок могут быть установлены люнеты: подвижный с диаметром установки 20-80 мм и неподвижный с диаметром установки 20-130 мм.

На станке 1К62 имеются сменные зубчатые колеса, которые служат для передачи движения от выходного вала передней бабки к приводному валу коробки подач.

Упор ограничения продольного перемещения каретки станка 1К62 устанавливается на передней полке станины. При работе с упором допускается скорость перемещения суппорта не более 250 мм/мин. Например, при числе оборотов шпинделя 2000 об/мин допускается подача 0,12 мм/об, а при числе оборотов шпинделя 500 об/мин.

Смазка станка 1К62

Перед пуском станка его следует тщательно протереть, после чего в соответствии с картой змазки наполняются резервуары до рисок "уровень масла" и специальным шприцем, приложенным к станку, заполняются все масленки согласно схеме смазки.

При работе станка все детали механизма передней бабки и подшипниковые опоры смазываются от автоматически действующей циркуляционной системы смазки.

Плунжерный насос, приводимый от эксцентрика, сидящего на фрикциоонном валу, засасывает масло из резервуара, расположенного в дне корпуса передней бабки, и подает его ререз пластинчатый фильтр к переднему шпиндеблному подшипнику и на латок, откуда оно растекается в нужные места.

Через минуту после первоначального включения станка в смотровом глазке, расположенном на верхней крышке передней бабки, должна появиться тонкая струйка масла. Если струйка не появляется, требуется снять верхнюю крыжку передней бабки и при помощи упорного винта, ввернутого в приводной рычаг, установить оптимальное положение плунжера в корпусе насоса, обеспечивающее нормальную работу насоса.

Следует периодически через отверстие в крышке передней бабки повертывать 2-3 раза рукоятку пластинчатого фильтра для его очистки.

В новом станке целесообразно чистить фильтр ежедневно один раз, а в дальнейшем достаточно производить чистку еженедельно. Отстойник резервуара фильтра следует чистить при каждой смене масла.

Ежедневно перед началом работы станка 1К62 следует проверять уровень масла в резервуаре. Если при остановленном станке масло ниже риски маслоуказателя, расположенного в левой части передней бабки, необходимо дополнить масло в резервуар. Во включенном станке уровенб масла в резервуаре понижается, так как часть масла циркулирует в системе. Это явление не вызывает необходимости дополнительной заливки масла.

При замене масла вывертывается пробка "слив масла", находящаяся в маслоуказателе станка 1К62.

Рекомендуется производить замену масла непосредственно после выключения станка, когда все частицы износа и пыль находятся во взвешенном состоянии и удаляются из бабки вместе с отработанным маслом. Перед следующим заполнением корпуса маслом следует произвести очистку передней бабки: механизм коробки скоростей следует тщательно промыть чистым маслом, чтобы полность удалить отстаявшуюся грязь. Недопустимо для чистки применение протирочных материалов с отделяющиемися волокнами. Свежее масло следует заливать только после тщательной просушки узла.

Смазка коробки подач станка 1К62 осуществляется от плунжерного насоса, расположенного в верхней части корпуса. За исправностью работы насоса можно следить через смотровой глазок, расположенный на передней крышке коробки подач. Для контроля уровня масла имеется маслоуказатель, расположенный под смотровым глазком.

Плунжерный насос в фартуке смонтирован в нижней крышке и приводится в действие от вала червячной шестерни. Он обеспечивает смазкой все приводные части станка 1К62, подшипниковые опоры и направляющие суппорта и каретки.

Смазка ходового винта станка 1К62 производится при помощи ручной масленки при включенной маточной гайке.

Включение подачи масла на направляющие суппорта и каретки производится краном 10 (рис. 10). Рекомендуется в начале смены поставить кран в положение "О" (открыто) и два-три раза прогнать каретку по станине и нижнюю часть суппорта по каретке на быстром ходу. После этого кран следует вернуть п ложение "З" (закрыто).

Рис.10 — Схема смазки станка 1К62 Внимание! Если во время работы станка 1К62 кран будет оставлен в положении "О", то все масло из резервуара фартука в течение смены будет выкачено.

Рис.10 — Схема смазки станка 1К62 Внимание! Если во время работы станка 1К62 кран будет оставлен в положении "О", то все масло из резервуара фартука в течение смены будет выкачено.

Заливка масла производится через отверстие в левой стенке фратука, закрываемое пробкой. В левой части нижней крышки фартука расположена пробка для слива масла.

При эксплуатации станка 1К62 необходимо следить за работой маслянных насосов и за наличием масла в резервуарах.

Характеристики масел и сроки смазки станка 1К62 указаны в карте смазки.

Главное меню

| Токарно-винторезный станок модели 1К62 |

| Добавил(а) Administrator |

| 23.07.10 07:03 |

|

Токарно винторезный станок модели 1К62 (рис. 244) предназначен для выполнения самых разнообразных токарных работ; Для нарезания всевозможных резьб: метрической, дюймовой, модульной и др.; для выполнения токарный работ с помощью гидрокопировального устройства. Станок 1К62 может быть использован в механических, инструментальных и ремонтных цехах и характеризуется значительной мощностью (N=10квт) и высоким верхним пределом чисел оборотов шпинделя (nмакс=2000 об/мин), что позволяет наиболее полно использовать режущие свойства современного твердосплавного инструмента. Станок 1К62 приспособлен для производительной обработки с большими подачами (sмакс=4,16 мм/об). Органы управления. На рис. 244 дан общий вид станка 1К62 и показана схема органов управления: 1 и 2 — рукоятки установки чисел оборотов шпинделя; 3 — рукоятка установки увеличенного и нормального шага резьбы и положения при делении на многозаходные резьбы; 4 — рукоятка установки правой и левой резьбы и подачи, 5 — рукоятка установки величины подачи и шага резьбы; 6 — рукоятка включения на подачу и шаг резьбы; 7 — маховичок ручного перемещения каретки; 8 — рукоятка включения разъемной гайки; 9 и 10 — рукоятка включения, останова и реверсирования шпинделя; 11 — кнопка включения ускоренных ходов каретки с суппорта; 12 — рукоятка управления ходами каретки и суппорта; 13 — кнопка выключения реечного зубчатого колеса из рейки при нарезании резьбы; 14 — рукоятка для поворота и зажима резцовой головки; 15 — рукоятка поперечной подачи суппорта; 16 — рукоятка подачи верхней части суппорта; 17 — рукоятка крепления пиноли задней бабки; 18 — рукоятка крепления задней бабки; 19 — маховичок перемещения пиноли задней бабки; 20 — выключатель насоса охлаждения; 22 — линейный выключатель; 23 — выключатель местного освещения; 24 — выключатель гидрощупа; 25 — квадратное отверстие вала шкива. Привод главного движения (рис. 245). Этот привод обеспечивает кинематическую связь от шкива электродвигателя к шпинделю станка. Вращение валу 1 коробки скоростей передается от электродвигателя (N=10квт, n=1450 об/мин) через клиноременную передачу Ø 142 — Ø 254.

Внутри коробки скоростей движение идет от вала I, на котором свободно сидят блок зубчатых колес 56-51 и колесо обратного хода 50, между которыми расположена фрикционная пластинчатая муфта М1. Эту муфту можно включать вправо и влево и тем самым поочередно соединять указанные колеса с валом I. При включении муфты М1 влево осуществляется прямой ход шпинделя, а вправо — обратный. Вращением рукоятки 1 (см. рис. 244) и посредством рычажного механизма особого устройства осуществляется перемещение блоков зубчатых колес 34-39 и 47-55-38 (см. рис. 245). Колеса этих блоков образуют шесть комбинаций зацепления и соответственно шесть скоростей вращения шпинделя. Перемещением блоков перебора 88-45, 22-45 и 43-54, осуществляемым рукояткой 2 и механизмом особого устройства, получают еще три различные комбинации зацепления. Так шпиндель может получить 6*3=18 различных скоростей вращения. Кроме того, от вала III шпинделю можно передать через зубчатые колеса 65-43 еще шесть чисел оборотов. Таким образом, передвижением блоков зубчатых колес по шлицевым валам коробки скоростей, осуществляемым двумя рукоятками 1 и 2 (см. рис. 244), можно получить 24 различные скорости вращения шпинделя при прямом ходе и 12 скоростей при обратном ускоренном ходе согласно таблице 10.

Подсчитаем максимальное и минимальное числа оборотов шпинделя. По формуле определяем nмин=1450*142/254*0,985*51/39*21/55*22/88*22/88*27/54 = 12,5 об/мин, nмакс=1450*142/254*0,985*56/34*38/38*65/43 = 2000 об/мин. Пускают, останавливают и включают обратный ускоренный ход шпинделя рукоятками 9 и 10 (см. рис. 244), управляющими фрикционной пластинчатой муфтой М1 и ленточным тормозом Т (см. рис. 245). В корпусе передней бабки размещены зубчатые колеса, позволяющие:

Привод движения подачи. Движение подачи берет свое начало от шпинделя или непосредственно через зубчатые колеса 60-60 или через звено увеличения шага. От вала VII вращение передается через трензель и сменные зубчатые колеса валу IX коробки подач. вращение от вала VII валу VIII можно передать через зубчатые колеса 28-56 (в этом случае суппорт получит самые малые подачи) или через колеса 42-42, как показано на кинематической схеме (см. рис. 245), для реверсирования движения суппорта вращение от вала VII валу VIII передается через зубчатые колеса 35-28-35. От вала IX движение передается по трем основным направлениям. Первое направление. Вращение от вала IX валу X передается через зубчатые колеса 35-37-35 и далее через колеса 28-25 и колесо 36 накидной обоймы на одно из семи колес зубчатого конуса. От вала XI вращение передается через колеса 35-28-28-35 валу XII, от которого посредством перемещения двух блоков (18-28) и (28-48) вал XIV получает 7*4=28 различных чисел оборотов. Далее движение передается на ходовой вал XVI, как показано на кинематической схеме, или на ходовой винт XV, если включить муфту М5, т.е. блок зубчатых колес 28-28 передвинуть вправо. При нарезании торцовой резьбы (архимедовой спирали) блок зубчатых колес 28-28 передвигают влево, соединяя при этом. Второе направление. Для передачи движения по второму направлению включают муфты М2 и М3 (муфта М4 выключена). В этом случае от вала XI, соединенного с валом IX, вращение передается валу X через зубчатых конус и зубчатые колеса 36-25-28 накидной обоймы. От вала X движение передается через муфту М3 валу XII, от которого вал XIV получает, как и в первом случае, 28 различных чисел оборотов. Далее движение передается через дви пары зубчатых колес 28-28 и 56-56 и муфту обгона М на ходовой вал XVI, как показано на кинематической схеме, или на ходовой винт XV, если включить муфту М5. Третье направление. При нарезании резьб повышенной точности включают муфты М2, М1 и М5, в результате чего соединяются между собой валы IX, XI, XIV и ходовой винт XV (коробка подач при этом отключается). В этом случае сменные зубчатые колеса, необходимые для получения нужного шага резьбы, подбирают по таблицам. По первому направлению нарезают дюймовые и питчевые резьбы, а также торцовую резьбу; по второму направлению нарезают метрические и модульные резьбы; по этой же цепи осуществляется продольная и поперечная подачи. При нарезании метрической и дюймовой резьб, а также для продольной и поперечной подач устанавливаются сменные зубчатые колеса 42*95/95*50; при нарезании модульной и потчевой резьб устанавливают сменные колеса 64*95/95*97. Фартук. От ходового вала XVI движение передается валу XVIII через зубчатые колеса 27-20-28, предохранительную муфту М6 и червячную пару с передаточным отношением i=4/20. Предохранительная муфта М6 служит для предохранения механизма подачи от перегрузки. Фартук снабжен четырьмя мелкозубыми муфтами М7, М8, М9 и М10, осуществляющими прямой и обратный ход каретки и суппорта в продольном и поперечном направлениях. Эти муфты управляются одной рукояткой 12 (см. рис. 244). Направление перемещения рукоятки при включении того или иного движения совпадает с направлением перемещения суппорта. Для сообщения суппорту продольной подачи включают муфту М8. В этом случае движение от вала XVIII передается реечному колесу через зубчатые колеса 40-37 и 14-66. Продольная подача суппорта в обратном направлении осуществляется при включении муфты М7 по схеме зубчатые колеса 40-45-37, 14-66 и реечная передача. Для сообщения суппорту поперечной подачи включают муфту М10. В этом случае винт поперечной подачи получает вращение от вала XVIII через зубчатые колеса 40-37 и 40-61-20. Если же включить муфту М9, то винт поперечной подачи начнет вращаться в обратном направлении с помощью зубчатых колес 40-45-37 и 40-61-20. В фартуке предусмотрен блокировочный механизм, который препятствует одновременному включению подачи суппорта от ходового винта и ходового вала, а также одновременному включению продольное и поперечной подач. При включении разъемной гайки ходового винта рукоятка 12 (см. рис. 244) не может быть передвинута ни в одном из возможных направлений. При выключении разъемной гайки рукоятку 12 можно передвигать для включения продольной либо поперечной подачи. При включении рукояткой 12 продольной подачи невозможно ею же включить поперечную подачу или рукояткой 8 разъемную гайку ходового винта. Суппорт имеет быстрые (холостые) движения, которые передаются от отдельного электродвигателя (N=1 квт, n=1410 об/мин) через клиномерную передачу, ходовой вал и далее по ранее разобранному направлению. Бычтрое перемещение суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки 11, встроенной в рукоятке 12 (см. рис. 244). Наличие в коробке подач муфты обгона М позволяет сообщать суппорту быстрое движение без выключения рабочей подачи. Механизм включения вращения и останова шпинделя. На рис. 246 показан механизм переключения фрикционной пластинчатой муфты станка 1К62.

Включить прямое и обратное вращение шпинделя и остановить его можно одной из двух рукояток 9 и 3. Первая рукоятка 9 расположена у коробки подач, вторая 3 находится у фартука с правой его стороны. Обе рукоятки установлены на валике 1, расположенном параллельно ходовому валу и ходовому винту. При перемещении фартука вдоль станины рукоятка 3 также перемещается с ним, будучи соединенной с валиком 1 шпонкой 2. Эта рукоятка позволяет токарю останавливать вращение шпинделя или менять его направление, не отходя от суппорта станка. При повороте рукоятки 3 в направлении стрелки А или В поворачивается валик 1, а вместе с ним и рукоятка 9. Эта рукоятка при помощи тяги 6, коромысла 5 и валика 4 вращает зубчатое колесо 10, находящееся в зацеплении с рейкой 11. На левом конце этой рейки закреплена вилка 13, конца которой соединены с муфтой 14. При перемещении этой муфты вдоль полого вала 17, она поворачивает двуплечий рычаг 15. Одновременно нижний выступ 28 этого рычага перемещает на небольшую величину тягу 16, которая соединена штифтом 21 с кольцом 25. При перемещении тяги 16 и кольца 25 влево происходит сжатие фрикционных дисков 22 и 23, благодаря чему включается вращение зубчатого колеса 24, передающего шпинделю станка прямое вращение. При перемещении тяги и кольца вправо имеются фрикционные диски 19 и 20 и включается вращение зубчатого колеса 18, передающего шпинделю обратное вращение. Для быстрого останова вращающегося шпинделя служит ленточный тормоз, установленный на валу коробки скоростей станка. Включение этого тормоза связано с переключением фрикционной муфты. При передвижении рейки 11 выступ 12, имеющийся на ее середине, нажимает на двуплечий рычаг 29, благодаря чему натягивается стальная лента 26 на тормозном диске 27, установленном на валике 30, и происходит сначала торможение, а потом останов шпинделя. При включении одной из половин фрикционной муфты выступ 12 рейки 11 сходит с конца рычага 29 и последний освобождает тормоз от натяжения ленты 26. На станке модели 1К62 предусмотрено реле времени для автоматического отключения электродвигателя станка от сети при работе станка на холостом ходу в течении более чем 3-8 мин. Для этой цели на валике 4 установлен кулачок 7, который при нейтральном положении рейки 11, т.е. при работе станка на холостом ходу, включает реле времени 8, заранее настроенное на определенное (в пределах 3-8 мин) время. По истечении этого времени реле отключает цепь питания электродвигателя станка. Резцедержатель. На рис. 247 показана четырех позиционная резцовая головка токарно винторезного станка 1К62. Она установлена на центрирующем буртике 6 верхней части суппорта 2. С одной стороны головки размещен конический фиксатор 9 с пружиной 10, а с другой шариковый фиксатор 4 с пружиной 5 и резьбовой пробкой 17. В отверстие верхней части суппорта запрессовывается палец 7, на которые насаживается кулачок 18, храповая муфта 15 и пружина 13, прижимающая торцовыми зубьями 16 храповую муфту к соответствующим зубьям кулачка 18. На резьбу 11 пальца 7 навертывается рукоятка 12, которой поворачивают, фиксируют и закрепляют резцовую головку путем прижима нижней плоскости ее к верхней части суппорта 2. В гладкой цилиндрической отверстие рукоятки 12 запрессовывается втулка 14. В отверстии этой втулки имеются шлицы, по которым может скользить вверх и вниз храповая муфта 15, имеющая аналогичные шлицы на своей наружной поверхности.

При вращении рукоятки 12 против часовой стрелки она перемещается по резьбе 11 пальца вверх, освобождая резцовую головку 1 от прижима к верхней части суппорта 2. Одновременно с рукояткой 12 вращаются втулка 14, храповая муфты 15 и кулачок 18. При этом винтообразный скос кулачка 18 вначале соприкасается с лапкой фиксатора 9, а затем приподнимает ее так, что нижний конец фиксатора выходит из конического отверстия гнезда 8. При дальнейшем вращении рукояткой 12 кулачка 18 стенка его выреза упирается в штифт 3, который поворачивает резцовую головку 1 примерно на 90°. В начале поворота резцовой головки шарик 4 отжимается кверху, а в конца поворота он заскакивает в коническое отверстие гнезда, осуществляя предварительную фиксацию головки 1. После этого начинают вращать рукоятку 12 в обратном направлении, т.е. по часовой стрелке. При этом кулачок 18 освобождает лапку фиксатора 9 в нижний конец его под действием пружины 10 заскакивает в соответствующее отверстие гнезда, окончательно фиксирую поворот резцовой головки на 90°. При дальнейшем повороте рукоятки 12 кулачок 18 упирается другой стенкой того же выреза в штифт 3 и останавливается, а храповая муфта 15, отжимаясь зубьями 16 вверх, вращается вместе с рукояткой 12, пока резцовая головка 1 не будет прижата и закреплена к верхней части суппорта 2. |

Отправить ответ