Плавка бронзы в индукционной печи

Содержание:

- 1 Получение отливок из оловянных бронз методом литья в песчаные формы

- 2 Получение отливок из оловянных бронз методом литья в металлические формы (кокиль, центробежное литье).

- 3 Виды бронзовых сплавов и различия в температуре их плавления

- 4 Возможно ли литье бронзы в домашних условиях

- 5 Как правильно заливать металл в литейную форму

- 6 Изготовление форм для литья

- 7 Технология литья бронзовых изделий более высокого качества

Шихтой для приготовления литейных оловянных бронз служат либо готовые сплавы в чушках, либо чистые металлы. Последние из экономических соображений используют редко, в основном для деформируемых оловянных бронз.

Плавка оловянных бронз из шихты на основе чушковой бронзы состоит из четырех основных периодов: загрузка, расплавление, перегрева и рафинирующе-дегазирующей обработки расплава.

Независимо от типа печей время плавки должно быть минимальным, что обеспечивается оптимальными размерами шихту. Чем короче время плавки, тем ниже угар дефицитных цветных металлов, меньше опасность насыщения расплава газами.

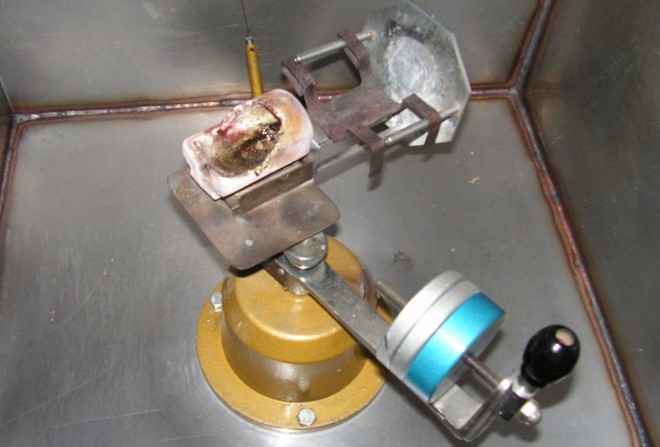

Плавку в индукционных печах ведут в графито-шамотных либо в графито-карборудных тиглях. Тигли перед установкой в печь должны быть просушены и прокалены. При выплавки оловянных бронз из чистых металлов плавку начинают с расплавления меди, которую загружают в печь сразу полностью или по частям. плавку меди ведут форсировано под покровом древесного угля.

После расплавления всей шихты расплав перегревают до 1150. 1200 0 С и вводят фосфористую медь. Присадки фосфора в оловянные бронзы, содержание цинка, благоприятно действуют на образование жидких фосфатов, легко удаляемых из расплавов по сравнению с твердыми, вязкими оксидами цинка.

Приготовление оловянных бронз производят с применением покрова из древесного угля либо из угля с солевыми добавками, улучшающими защитные свойства покровов. Если шихта загрязнена вредными примесями — алюминием, кремнием, магнием и др., то плавку полезно проводить с применением солевых жидких флюсов.

Дегазацию оловянных бронз от водорода проводят продувкой расплава осушенным азотом или аргоном, что является наиболее эффективным средством рафинирования бронз. Оптимальным считаются режимы продувки при интенсивности подачи азота 0,6. 0,8 л/(мин*кг). Время продувки обычно составляет 3. 10 мин в зависимости от емкости печи.

Получение отливок из оловянных бронз методом литья в песчаные формы

Для изготовления форм при литье медных сплавов в песчаные формы применяют смеси с более высокой прочностью в сыром и сухом состоянии. Необходимость этого вызывается опасностью размывания формы струей падающего металла и более высоким металлостатическим давлением на стенки формы, обусловленными большей плотностью медных расплавов. Необходимая прочность формовочных смесей обеспечивается повышенным содержанием глинистой составляющей и воды.

На отливках из оловянных бронз с температурой заливки 1100. 1200 °С иногда образуется трудноудаляемый металлизированный пригар. Это связано с частичным химическим взаимодействием оксидов, содержащихся в расплаве, с оксидами материала формы, с образованием легкоплавких солей, а также вследствие проникновения жидкого металла в поры формы ввиду высокой жидкотекучести медных сплавов. Чем больше фосфора в бронзе и выше температура заливки, тем больше опасность образования пригара в отливках, так как фосфор повышает жидкотекучесть оловянных бронз, снижает поверхностное натяжение и тем самым способствует проникновению расплава в тонкие межзеренные поры литейной формы. Образование пригара предотвращают добавкой в формовочные смеси углеродсодержащих добавок (мазута, сланцевых смол и др.), а рабочие поверхности сухих форм для этих целей покрывают защитными красками.

В производстве отливок из медных сплавов применяют различные конструкции литниковых систем в зависимости от сплава, габаритов, конфигурации и массы отливки. Как правило, используют расширяющиеся литниковые системы с верхним боковым, сифонным (нижним) и щелевым подводом металла в форму. Выбор типа литниковой системы определяется также свойствами сплавов.

При получении отливок из бронз, не образующих прочных оксидных плен на поверхности расплава, применяют литниковые системы без шлакоуловителей сложной конструкции. Основным требованием к таким литниковым системам является обеспечение спокойного заполнения полости формы металлом.

Для простых по конфигурации отливок (втулки, слитки) применяют верхние или дождевые литниковые системы с подводом металла в прибыль. В тех случаях, когда прибыль отсутствует, компенсация объемной усадки (от температуры заливки до температуры солидуса сплава) осуществляется литниковой системой. Питатели в таких системах должны иметь большую площадь сечения; металл в них должен кристаллизоваться после того, как закристаллизуется отливка. Верхний подвод металла при литье оловянных бронз предпочтителен потому, что сплавы с широким интервалом кристаллизации практически трудно питать из массивных прибылей, поэтому для получения плотного металла в отливках необходимо обеспечить строгое направленное его затвердевание в форме снизу вверх.

При литье мелких отливок в опоках с вертикальным и горизонтальным разъемом применяют литниковые системы с нижнем подводом металла. Литниковую систему с сифонным и боковым рассредоточенным подводом металла применяют при изготовлении отливок сложной конфигурации.

Выбор температуры заливки зависит от конфигурации и массы отливки, а также от метода подвода металла в форму и конструкции литниковой системы. При верхнем подводе металла в форму температура заливки может быть снижена на 10. 20 0 С по сравнению с сифонным подводом.

Для получения плотных отливок из медных сплавов рекомендуется направленное затвердевание с применением комбинированных способов питания массивных узлов от прибылей в сочетании с наружными холодильниками. Усадочные пороки небольших тепловых узлов отливки иногда удается устранить рациональной установкой только одних холодильников, которые выравнивают скорости затвердевания этих узлов и примыкающих к ним более тонких сечений. Особенно эффективно использовать холодильники для создания направленного затвердения при получении отливок из бронз с широким интервалом кристаллизации (оловянные бронзы). Повышенная скорость затвердевания со стороны холодильника уменьшает рассредоточенную пористую зону, увеличивает толщину плотной литейной корки и повышает свойства металла. Наружные холодильники изготовляют из меди, графита, чугуна, стали. Поверхность холодильников покрывают различными красками, чтобы они не приваривались к металлу и обеспечивали гладкую поверхность отливки.

В практике при литье медных сплавов применяют открытые прибыли, прибыли с обогревом экзотермическими смесями, закрытые сферические прибыли, прибыли с атмосферным и газовым давлением. Более высокая эффективность прибылей с газовым и атмосферным давлением позволяет уменьшить их объем по сравнению с объемом открытых прибылей даже в случае обогрева последних экзотермическими смесями.

Получение отливок из оловянных бронз методом литья в металлические формы (кокиль, центробежное литье).

Литье в кокиль позволяет получить более высококачественные отливки, особенно из оловянных бронз с широким интервалом кристаллизации, повышает выход годного (75. 90 %) и коэффициент использования металла (КИМ). Скорость затвердевания расплава в кокиле в несколько раз превышает эту характеристику в песчаной форме и обеспечивает получение более плотного металла; зона усадочной пористости уменьшается и концентрируется в осевой узкой зоне. Повышенная скорость затвердевания подавляет выделение газов из расплава при кристаллизации. Они остаются в пересыщенном растворе и не оказывают такого вредного влияния как газоусадочная пористость.

Кокиля изготовляют из чугуна, а металлические стержни из стали. Для увеличения срока службы форм и стержней иногда предусматривают их охлаждение водой. Сложные полости в отливках выполняют песчаными стержнями. Наиболее рационально применять оболочковые стержни, получаемые с помощью горячего или холодного твердения, так как они обеспечивают высокую точность геометрии отливки, минимальные припуски на обработку и высокое качество литой поверхности.

Заливку металла ведут в нагретые до 150. 250 °С формы. Для облегчения извлечения отливок и охлаждения рабочей поверхности полость формы перед заливкой смазывают суспензией машинного масла с 6 % графита. Для оловянных бронз используют литниковые системы с верхним подводом металла или осуществляют заливку через прибыль.

При разработке технологии литья в кокиль основное внимание уделяют созданию направленного затвердевания отливок в форме.

В целях снижения величины усадочных напряжений в отливках их извлекают из металлических форм сразу же после приобретения ими достаточной механической прочности.

Значительное распространение получил центробежный метод литья крупных, так и мелких заготовок из медных сплавов (например, в станкостроении этим методом отливается около 37 % всех заготовок). Центробежным методом получают крупные цилиндрические заготовки в виде цилиндрических барабанов из оловянной и алюминиевой бронз.Отливку производят на горизонтальных центробежных машинах в стальную изложницу, которая опирается на несколько роликовых опор. Изложница после заливки в нее бронзы охлаждается снаружи водой. Более мелкие цилиндрические заготовки отливают на горизонтальных машинах консольного типа. Для получения отливок с усложненными внутренними полостями применяют машины с вертикальной осью вращения.

Температура плавления бронзы определенной марки зависит от того, какие химические элементы входят в состав данного сплава. Для того чтобы в домашних условиях выполнять литье бронзовых изделий, необходимо оснастить свою мастерскую соответствующим оборудованием и строго следовать технологическим рекомендациям.

Плавка бронзы в домашних условиях

Виды бронзовых сплавов и различия в температуре их плавления

Основу такого сплава, как бронза, составляет медь, а в качестве легирующих добавок выступают олово, алюминий, кремний, свинец и бериллий. В бронзе любой марки в небольших количествах содержатся и такие элементы, как фосфор, цинк и др. Кроме бронзы, современная промышленность производит и другие сплавы на основе меди – мельхиор, копель, константан и нейзильбер (основным легирующим элементом в них является никель), латунь (сплав меди с цинком).

Количество основных легирующих добавок в бронзе определяет не только ее физические и химические свойства, но и цвет.

Каждая из марок бронзы, температура плавления которых входит в интервал 930–1140°, обозначается своей маркировкой. В зависимости от своего химического состава все бронзовые сплавы делятся на:

Соединять медь и олово, чтобы получить бронзу, человек научился еще с древнейших времен. Олово, которое добавляется в такой сплав, делает его тверже, если сравнивать его с чистой медью, а также снижает температуру его плавления. Одним из ярких примеров такого сплава является колокольная бронза, из которой издавна методом литья изготавливались колокола. Она содержит 80% меди и 20% олова. Самым значимым недостатком бронз данного типа, обусловленным содержанием олова, является повышенная хрупкость изделий из них.

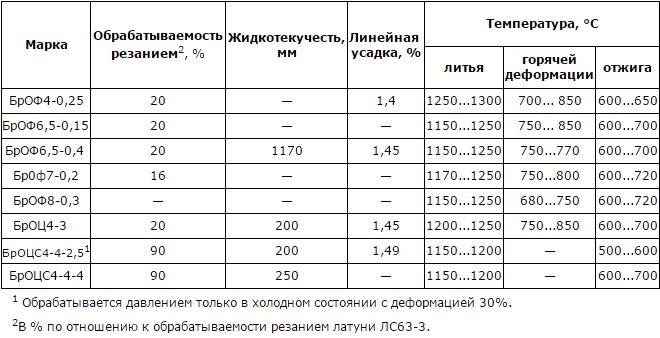

Температура обработки и технические свойства оловянных бронз

Безоловянные бронзы, как следует из их названия, не содержат в своем составе олова. Сплавы данного типа представлены на современном рынке одной из следующих категорий бронз:

- бериллиевые – самые прочные, по многим параметрам превосходящие высококачественные стали;

- кремне-цинковые, отличающиеся особенной стойкостью к истиранию (большим достоинством бронз этой категории является и то, что в расплавленном состоянии они обладают повышенной текучестью);

- сплавы с добавлением свинца, которые отличаются повышенной устойчивостью к коррозии;

- изготовленные на основе меди и алюминия, отличительными характеристиками которых являются повышенная устойчивость к коррозии и хорошие антифрикционные свойства.

Температура плавления и другие физические свойства литейных безоловянных бронз

Хотя бронзы с добавлением олова отличаются высокой хрупкостью, как уже говорилось выше, они и сегодня являются наиболее распространенными. Для маркировки бронз любых марок вне зависимости от их химического состава используются буквы «Бр», после которых перечисляются обозначения добавок, а также их процентное содержание. В качестве примера можно расшифровать обозначение бронзы марки Бр ОЦСН3-7-5-1. В данной бронзе, которая относится к оловянному типу, содержится 2,5–4% олова, 6–9,5% цинка, 3–6% свинца, 0,5–2% никеля. В химический состав любой бронзы, как было сказано выше, могут входить и другие элементы, которые обозначаются следующими буквами:

- А – алюминий;

- Б – бериллий;

- Ж – железо;

- К – кремний;

- Мц – марганец;

- Ф – фосфор.

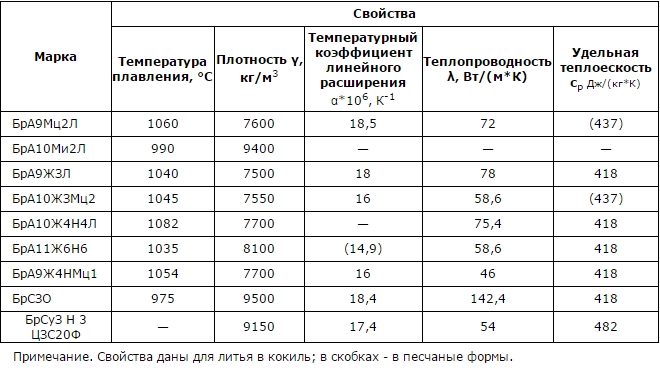

Химический состав и назначение распространенных марок бронз (нажмите для увеличения)

Если говорить о наиболее распространенных марках бронзы, то к ним следует отнести:

- сплавы литейного типа БрО5, БрО19, БрОЦ8-4, БрОЦ10-2, БрОФ10-1;

- ковкий бронзовый сплав БрОС5-25.

Для такой технологической операции, как литье, особенно выполняемое в домашних условиях, большое значение имеет температура, при которой можно расплавить металл. Бронзы, содержащие олово, плавятся при меньшей температуре – 900–950°, а те из них, в составе которых данного металла нет, – при температуре 950–1080°.

Бронзовые литейные сплавы при нагреве до температуры плавления имеют большую вязкость, если сравнивать их с латунью. Именно поэтому, чтобы выполнить качественное литье из таких сплавов, их необходимо перегревать. Значимым преимуществом использования литейных бронз является то, что усадка изделий из них очень незначительна. Это позволяет изготавливать из таких сплавов фасонные отливки.

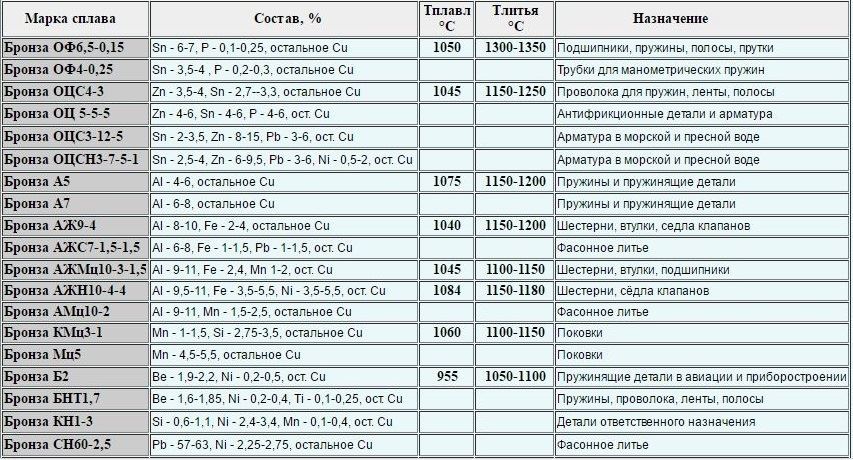

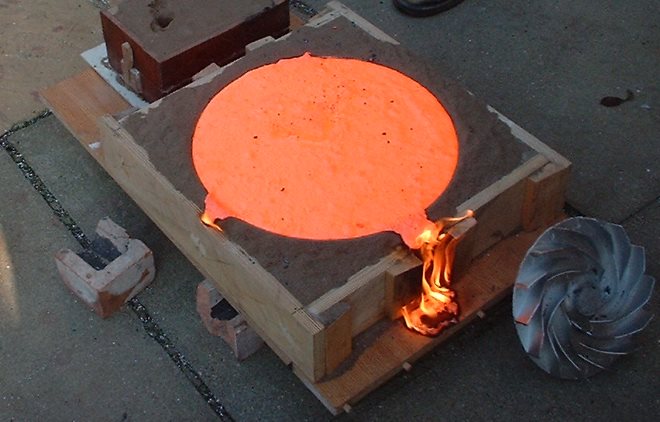

Заливка формы литейной бронзой

Возможно ли литье бронзы в домашних условиях

Для того чтобы выполнять литье изделий из бронзы в домашних условиях, требуется создать для этого все необходимые условия. Наиболее важными из таких условий является хорошая вентиляция в рабочем помещении, а также использование средств, обеспечивающих пожарную безопасность. Если вы собираетесь изготавливать из бронзы изделия небольшого размера, для этого будет достаточно площади небольшого помещения, если же в ваших планах изготовление габаритных отливок, то вам потребуется просторное помещение (например, гараж). Обязательное требование к таким помещениям – пол из негорючего материала.

Чтобы расплавить такой материал, как бронза, вам потребуется муфельная печь. Желательно, чтобы это устройство было оснащено регулятором температуры нагрева. Если же такой печи нет в вашем распоряжении, то для плавления бронзы в домашних условиях подойдет обычный горн.

Самодельный горн с вентилятором от старой вытяжки

Кроме печи, которая позволит расплавить металл, для литья изделий из бронзы потребуются:

- тигель – стальной или чугунный сосуд с носиком (для плавления и разливки металла по формам);

- щипцы, при помощи которых тигель извлекается из печи;

- крюк;

- литейная форма, в которую заливается расплавленный металл;

- древесный уголь, используемый в качестве топлива (если для плавления металла применяется горн).

Тигель для плавки несложно сделать из обрезка толстостенной стальной трубы

Процедура литья изделий из бронзы проходит следующим образом.

- Металл, который необходимо расплавить, измельчают и помещают в тигель.

- Тигель устанавливают в печь и разогревают ее до необходимой температуры.

- После того как металл полностью расплавился в тигле, его оставляют в печи еще 4–5 минут для прогрева. Такой прогрев необходим для того, чтобы металл приобрел максимальную текучесть и хорошо заполнял все углубления в литейной форме.

- Тигель с расплавленным металлом, используя крюк и щипцы, извлекают из печи.

- Жидкий металл через специальное литниковое отверстие заливают в форму. При этом важно следить за тем, чтобы струя заливаемого сплава была тонкой и не прерывалась.

Заливка бронзового расплава должна проводится быстро и аккуратно

Форму для литья необходимо предварительно подготовить, что заключается в ее прокаливании в печи. Для осуществления такой процедуры печь прогревают до температуры 550–600°, и только после этого в нее помещают литейную форму. Затем температуру в печи увеличивают до 900° и выдерживают форму под ее воздействием на протяжении 2–4 часов.

Чем большими габаритами обладает литейная форма, тем дольше ее необходимо выдерживать в раскаленной печи. После того как литейная форма полностью прокалена, ее надо извлечь из печи и охладить до температуры 500°, только после этого можно использовать ее для литья.

Более подробно познакомиться с правилами литья бронзы и применяемым для этих целей оборудованием позволяет видео данного процесса.

Как правильно заливать металл в литейную форму

Если расплавленный металл заливают в литейные формы большого размера, то его собственного веса вполне хватает для того, чтобы вытеснить из них весь скапливающийся воздух. Если же литье выполняется в небольшие формы, то вытеснить из всех внутренних полостей таких конструкций воздух за счет массы расплавленного металла практически невозможно. Чтобы в таких случаях получить отливки высокого качества, необходимо использовать специальные технологические приемы.

Литейные формы помещают в специальные центрифуги, работающие от ручного или электрического привода. При вращении создаются центробежные силы, равномерно распределяющие расплавленный металл по всем внутренним полостям форм. Эффективной данная технология является только в том случае, если металл находится еще в жидком, а не в застывшем состоянии.

Самодельная центрифуга для литья мелких деталей

После окончания процесса литья и остывания металла отливку извлекают, используя для этого простейшие механические приспособления. Следует иметь в виду, что поверхность изделий, только что извлеченных из литейных форм, не отличается высоким качеством, поэтому их необходимо подвергнуть различным видам механической обработки.

Изготовление форм для литья

На качество изделий, полученных методом литья из бронзовых сплавов, серьезное влияние оказывает правильность изготовления литейной формы, которая и позволяет создать из расплавленного металла деталь требуемой конфигурации и с заданными геометрическими параметрами. Для изготовления литейных форм традиционно используют специальные приспособления – опоки. Опока, габариты которой должны примерно в полтора раза превышать параметры готового изделия, состоит из:

Литейная форма изготавливается под конкретное изделие

Верхняя и нижняя части опоки, в которые засыпается формовочная смесь, для большей надежности могут надежно соединяться друг с другом, для чего используются специальные фиксаторы на их боковых поверхностях.

Состав наиболее часто используемой формовочной смеси включает:

- песок мелкой фракции – 75%;

- глину – 20%;

- каменноугольную пыль – 5%.

В результате смешивания данных компонентов должна получиться однородная масса.

Для изготовления литейной формы также потребуется модель, которую делают из древесины или другого мягкого материала (можно использовать в ее роли готовое изделие требуемого качества).

Самодельная форма для литья состоит из двух половинок

Изготовление самой литейной формы выполняют следующим образом.

- В нижний ящик опоки засыпают формовочную смесь и несильно ее утрамбовывают.

- В полученную утрамбованную массу помещают модель, поверхность которой необходимо предварительно покрыть тальком или порошковым графитом.

- На нижнюю часть опоки ставят верхнюю рамку и засыпают ее доверху формовочной смесью, также утрамбовывая ее. Перед засыпкой верхней половины опоки необходимо сформировать в будущей форме отверстие литника, для чего используют специальную пробку конической формы.

- После утрамбовки формовочной смеси надо разделить готовую форму на две половины – верхнюю и нижнюю, для чего можно использовать любой острый предмет.

- После извлечения из полученной литейной формы внутренние полости модели внимательно осматривают и исправляют дефекты, которые могут на них присутствовать.

Готовую форму необходимо подсушить, после чего ее можно собрать и начать использовать для литья изделий из бронзы. Более наглядно изготовление литейной формы представлено на видео ниже.

Гипсовую форму следует покрыть тонким графитовым слоем

Технология литья бронзовых изделий более высокого качества

Чтобы получить методом литья изделие из бронзы более высокого качества или изготовить деталь сложной конфигурации, можно использовать и другую технологию, предполагающую применение модели из легкоплавкого материала. В таком случае для создания неразъемной литейной формы применяют модель из парафина, воска или любого другого легкоплавкого материала. Такую модель просто выплавляют из готовой формы, нагревая ее или помещая в кипящую воду.

Восковая модель сложной конфигурации изготавливается из нескольких частей, которые потом дорабатываются и спаиваются

Чтобы обеспечить высокую точность формы и геометрических параметров модели, для ее создания может быть использовано готовое изделие. С его помощью получают гипсовую форму, в которую и отливается копия.

Познакомиться с технологией, позволяющей выполнять качественное литье даже очень сложных по своей конфигурации изделий, также можно по многочисленных видео в сети.

Медь и медные сплавы можно приготовить во всех печах, обеспечивающих получение температур 1000—1300°С. Однако предпочтительнее использовать агрегаты, в которых перегрев до этих температур осуществляется в более короткое время. В этом отношении применяемые в современной практике печи для плавки меди и медных сплавов можно расположить в следующей последовательности: электрические индукционные (высокочастотные, низкочастотные и на промышленной частоте) печи, электродуговые с косвенной дугой (ДМ), тигельные и отражательные (пламенные) печи, отапливаемые мазутом или газом. Выбор печи обусловлен типом сплава, потребностью в металле, требованиями, предъявляемыми к отливкам, территориальными условиями производства, экономическими соображениями и др. В меднолитейных цехах поэтому можно встретить и допотопные горны, отапливаемые коксом, и современные электрические печи. Наилучшее качество металла получается при плавке в индукционных печах, но при правильном ведении плавки хороших результатов можно добиться, используя любой из перечисленных печной агрегат.

Плавка меди, бронз и латуней в различных печах в основном похожа, но имеются специфические особенности в зависимости от конструкции печей, времени плавки, возможности применения флюсов, разнообразия шихты и др. Общим является требование, чтобы время плавки металла было минимальным, металл был чистым от окислов, газов и вредных примесей, безвозвратные потери металла были небольшими; технология была проста и надежна, а затраты на материалы и обслуживание были минимальными.

Чистая медь применяется в технике в основном в виде проката (проволока, листы, прутки и др.). Фасонные литые изделия из меди трудно получить из-за низких литейных свойств ее. Слитки под прокатку получают отливкой в водоохлаждаемые изложницы или непрерывным методом.

Плавку меди, если необходимо сразу большое количество металла, производят в пламенных отражательных печах емкостью до 50 т и выше. При небольшом производстве медь можно плавить в электрических, а также в тигельных печах. Особо чистую бескислородную медь плавят в вакуумных индукционных печах или в печах с контролируемой атмосферой, исключающей контакт с кислородом.

Плавка меди заключается либо в простом расплавлении и перегреве ее до нужных температур с последующим раскислением, либо одновременно в процессе плавки производят рафинирование (очистку) ее от примесей, если применяемая шихта содержит значительное количество примесей (5—10%).

Рафинировочная плавка проводится в отражательных пламенных печах, где можно легко изменять атмосферу. Процесс окислительно-рафинировочной плавки состоит последовательно из окисления примесей, удаления образовавшихся окислов примесей и восстановления растворенной закиси меди.

Окисление происходит с начала плавки и в течение всего периода расплавления шихты, для этого в печи поддерживают сильно окислительную атмосферу. Окисляются цинк, железо и Другие примеси. Естественно, одновременно окисляется также и медь. Для более полного удаления вредных примесей ванну расплавленной меди продувают сжатым воздухом или кислородом. Окисление примесей происходит в последовательности, соответствующей упругости диссоциации их окислов, как в результате прямой реакции между кислородом и примесью, так и благодаря взаимодействию закиси меди Cu2O с примесями, обладающими большим, чем у меди, химическим сродством к кислороду:

Cu2O + Me = MeО + 2Cu.

По закону действующих масс наибольшая часть примесей окисляется через посредство Cu2O, кроме того, Cu2O хорошо растворяется в меди и обеспечивает удобные условия окисления примесей по всему объему металла. Последовательность окисления примесей, присутствующих в меди, следующая: цинк, железо, сера, олово, свинец, мышьяк, сурьма и т. д. Если имеются примеси алюминия, магния, кремния, то они окисляются в первую очередь, как обладающие более высоким сродством к кислороду.

Образующиеся окислы, имеющие основной характер, всплывают и ошлаковываются кремнеземом шлака:

ZnO + SiO2 → (ZnO • SiO2),

FeO + SiO2 → (FeO • SiO2)

Вместе с примесями в шлак переходит также и Cu2O в количествах, определяемых химическим равновесием между металлом и шлаком:

Реакция эта нежелательна: она увеличивает потери меди. Поэтому шлак подбирают таким образом, чтобы в его состав входили окислы, у которых основность выше, чем у закиси меди, и они вытесняли бы Cu2O из шлака в металл по реакции

Такими окислами могут быть CaO, MnO, FeO и др. На практике для этой цели находит применение основной мартеновский шлак состава: 24—40% СаО, 10—15% FeO, 10—15% Аl2О3, 8—12% MnО и 25—30% SiO2. Шлак наводят на поверхность меди при плавке в количестве 1,5—2% от массы шихты. Для разжижения шлака в него дополнительно добавляют плавиковый шпат CaF2, криолит Na3AlF6, кальцинированную соду Na2CO3 и др.

Ошлакование примесей ускоряют перемешиванием металла со шлаком. Перемешивание металла облегчает также удаление из меди свинца, так как он вследствие большей плотности оседает на дне. Сера удаляется в окислительный период в виде газообразного продукта SO2 по реакции:

Во время удаления серы наблюдается «кипение» металла.

Полноту окисления расплава определяют путем взятия проб на излом. Плотный, неноздреватый грубокристаллический излом коричневого цвета свидетельствует об окончании окислительного периода плавки. С поверхности жидкого металла снимают шлак и приступают к восстановлению закиси меди, которой содержится в растворе после снятия шлака до 10%. Такая медь в твердом состоянии хрупкая и без раскисления непригодна для отливки слитков. Атмосферу печи делают восстановительной, т. е.

горение факела происходит с избытком топлива и недостатком воздуха (коптящее пламя). Восстановление меди из закиси усиливается операцией, которую принято называть «дразнением» металла. Дразнение производится погружением в расплав сырых осиновых или березовых бревен. При сгорании дерева выделяются водяные пары и продукты перегонки древесины (водород и углеводороды), вследствие чего металл бурно кипит, хорошо перемешивается и более активно взаимодействует с восстановительной атмосферой печи.

Поверхность ванны на этот период покрывают древесным углем для усиления восстановительной атмосферы. Закись меди, растворенная в металле, соприкасаясь с такой атмосферой, восстанавливается: Cu2O + CO = 2Cu + CO2.

Поскольку медь в этот момент содержит большое количество кислорода, погружение сырых бревен относительно неопасно в отношении возможности насыщения металла водородом, так как его растворимость в меди при значительном количестве кислорода очень мала.

Проба на излом хорошо раскисленной меди имеет плотный, мелкозернистый излом светло-розового цвета. Металл считается готовым к разливке, когда содержание закиси меди доводится примерно до 0,4%, дальнейшее уменьшение содержания Cu2O не считается желательным, так как с этого момента возрастает опасность насыщения меди водородом, который при последующей кристаллизации разлитой меди способен взаимодействовать с кислородом с образованием пузырьков паров воды, снижающих плотность и свойства меди.

Плавка меди из чистой шихты состоит из расплавления, перегрева, раскисления и разливки. Для этой цели в заготовительных цехах применяют электрические индукционные печи. Плавку ведут обычно под защитным покровом прокаленного древесного угля, который предохраняет металл от окисления. После расплавления шихты в ванну вводят раскислитель — фосфористую медь в количестве 0,1—0,3% от массы шихты. Затем расплав тщательно перемешивают, контролируют по излому, выдерживают в течение 3—5 мин, а затем по достижении температуры 1150—1200°С разливают.

Для удаления кислорода применяется также литий, который является хорошим раскислителем меди. Иногда применяют комплексный раскислитель из лития и фосфора (когда надо получить особо чистый металл), а также магний.

Однако почти все раскислители, оставаясь в меди, снижают ее важнейшее свойство — электропроводность, поэтому стремятся, чтобы их количество в меди было минимальным, а наиболее качественную бескислородную медь плавят в печах со специальной защитной атмосферой в виде генераторного газа или же в вакууме, при котором не требуется раскисления.

Бескислородная медь содержит не менее 99,97% Cu — она пластичнее меди обычного состава, более коррозионноустойчива и имеет высокую электропроводность.

Несмотря на плохие литейные свойства меди, в частности низкую жидкотекучесть, из нее можно получить довольно сложные пустотелые отливки литьем в песчаные или металлические формы. Медь в этом случае должна быть очень хорошо раскислена и очищена от водорода (продувкой азотом). Для улучшения ее литейных свойств вводят до 1,0% Sn + Zn + Pb. Чем при меньших количествах этих элементов возможно получение фасонной отливки, тем выше ее свойства (электропроводность и теплопроводность). Из такой меди отливают фурмы доменных печей, задвижки, кольца и другие детали.

Отправить ответ