Плазменная резка металла википедия

Содержание:

- 1 1. Технология плазменной резки

- 2 2. Ручная плазменно-дуговая резка металлов

- 3 3. Автоматическая плазменная резка

- 4 4. Применение плазменной резки

- 5 5. Преимущества и недостатки плазменной резки

- 6 Виды и способы плазменной резки

- 7 Классификация плазмотронов

- 8 Устройство аппарата для резки плазмой

- 9 Принцип работы устройства

- 10 Типы плазмотронов

- 11 Преимущества и недостатки технологии резки

- 12 Выбор плазмотрона

- 13 Безопасность эксплуатации прибора

Вся статья написана на бытовом языке, без сложных технических терминов, и поэтому она доступна для понимания любому заинтересованному посетителю, в том числе, не связанному с металлообработкой.

Содержание:

Содержание:

1. Технология плазменной резки

1.1 Принцип работы плазменной резки

Начнем мы с краткой расшифровки такого слова «плазма». Итак…

Много непонятных слов? Не страшно! Это определение нужно только для понимания сути – нагреваем газ примерно до 10000 о С, создаем давление и ионизацию – получаем плазму. Далее переходим к определению плазменной резки.

Итак, сейчас, я думаю, у Вас должно уже появиться представление, относительно того, что есть плазменная резка. Если нет, то предлагаю Вам посмотреть материал, в котором подробно все рассказывается.

1.2 Газы, используемые в плазменной резке

Теперь давайте остановимся поподробнее на газах, используемых в плазменной резке.

Воздушно-плазменная резка

В данном случае, в качестве плазмообразующего газа используется воздух. Это, пожалуй, самый дешевый вариант плазменного раскроя. Воздух подходит для резки почти всех видов металлов: чёрная сталь, нержавейка, медь, латунь и др. Воздух дает средние показатели относительно качества и скорости раскроя и подходит для большинства пользователей плазменной резки. Подробнее об этой резки можно почитать здесь.

Кислородная плазменная резка

Кислород используется в более профессиональных системах плазменной резки, где необходимо получить наилучшее качество и наибольшую скорость раскроя. Говоря о качестве, мы имеем ввиду перпендикулярность реза и минимальное количество шлака (облоя) с нижней стороны вырезаемой детали.

Плазменная резка с использованием защитных газов

Данная технология используется в передовых профессиональных системах плазменного раскроя. Комплексы такого оборудования стоят от 5 до 12 млн. рублей. В качестве режущего газа могут быть использованы: Кислород (О2), Азот (N2), Аргон (Ar) и воздух. Эти же газы могут использоваться как защитные, в определенных пропорциях. Использование защитных газов позволяет приблизить плазменную резку толстых заготовок (до 50 мм) к качеству лазерной.

Наиболее часто используемые показатели плазменной резки:

| Толщина разрезаемого металла | 0,5-70 мм | Зависит от тока резки |

| Толщина плазменной струи | 0,5-2 мм | Зависит от толщины металла |

| Скорость плазменной резки | 250-10000 мм/мин | Зависит от тока резки и толщины металла |

| Давление газа | 5-12 Атм | Зависит от мощности источника плазмы |

| Ток плазменной резки | 20-800 A | Зависит от толщины металла |

1.3 Раскрой разных видов металлов

Плазменная резка подходит для раскроя почти всех металлов, но в отдельности для каждого вида металла существуют свои особенности. Рассмотрим наиболее востребованные металлы.

Плазменная резка стали

Существует много видов стали, мы не будем углубляться в марки и состав. Основное значение для плазменного раскроя имеет содержание в стали углерода – именно этот параметр определяет качество, которого получится добиться при плазменной резке.

Низкоуглеродистая сталь наиболее подходит для плазменного раскроя. Именно на неё ориентируются все производители источников плазмы создавая карты резки и табличные значения тока и скорости раскроя для разных толщин стали.

Высокоуглеродистая сталь (в том числе оцинкованная сталь) так же поддается плазменной резке, но тут для получения качественного реза нужна будет тонкая настройка оборудования и эксперименты с режимами раскроя.

Легированные стали так же можно резать плазмой (наиболее известная — нержавеющая сталь). Поскольку легированные стали используются в промышленности гораздо реже, табличных показателей для их раскроя производители аппаратов плазмы не предоставляют. Но по опыту, можем сказать, что показатели отличаются от раскроя низкоуглеродистой стали, в ту или иную сторону, в пределах 20%. Высоколегированную толстостенную сталь рекомендуют резать не воздухом, а смесью газов: азота, аргона и в некоторых случаях водорода, дабы не повредить её структуру вокруг реза.

Плазменная резка цветных металлов

При раскрое цветных металлов, таких как: алюминий, медь, титан, для получения качественного реза используют так же смесь газов: азота, аргона и водорода. Это связано с высокой стоимостью цветных металлов – не стабильный раскрой может привести к существенным денежным потерям в виде испорченных заготовок. Воздухом резать данные материалы тоже возможно, но как правило, в небольших объемах и со средним качеством кромки.

2. Ручная плазменно-дуговая резка металлов

Ручная плазменная резка производится при помощи портативных (мобильных) аппаратов плазменной резки, состоящих из:

Ручная плазменная резка производится при помощи портативных (мобильных) аппаратов плазменной резки, состоящих из:

- Основного аппарата, содержащего трансформатор и выпрямительную подстанцию.

- Силового кабеля питания.

- Шлангопакета, идущего от аппарата до плазменного пистолета. Шлангопакет содержит воздушный шланг и силовой кабель.

- Плазматрона (плазменного пистолета) – в нём происходит формирование плазмы.

Существует два основных способа ручного плазменного раскроя:

- Косвенная резка плазменной струей. Данный метод используют в основном для резки не

металлических материалов. Электрическая дуга, формирующая плазму, в этом случае загорается между электродом и соплом плазматрона. Разрезаемый материал в формировании плазмы не учувствует, а резка осуществляется вырывающейся из резака плазменной струей. - Прямая плазменно-дуговая резка. Это как раз наш случай, так как данный метод используется для резки металлов. Он используется как в ручной, так и в механизированной плазменной резке. Электрическая дуга загорается между электродом и разрезаемым металлом и совмещаясь со скоростным потоком воздуха образует плазму. Получаемая плазменная струя обладает такой мощностью, что буквально испаряет металл в процессе резки.

Ручная плазменно-дуговая резка на столько хорошо себя зарекомендовала, что применяется сейчас почти на всех предприятиях, имеющих цех металлообработки. Большое количество частников предлагают выездные услуги плазменной резки, т.к. ручные аппараты очень мобильны, их можно переносить в руках или на плечевом ремне.

Основные преимущества ручных плазменных аппаратов:

- Мобильность, портативность (ручные аппараты малой и средней мощности весят от 10 до 25 кг).

- Доступность использования (работают от 220 V, сила тока зависит от мощности аппарата).

- Универсальность (возможность резки всех видов металлов).

- Доступная цена (ручные аппараты плазменной резки российского производства стоят от 15000 до 70000 руб.

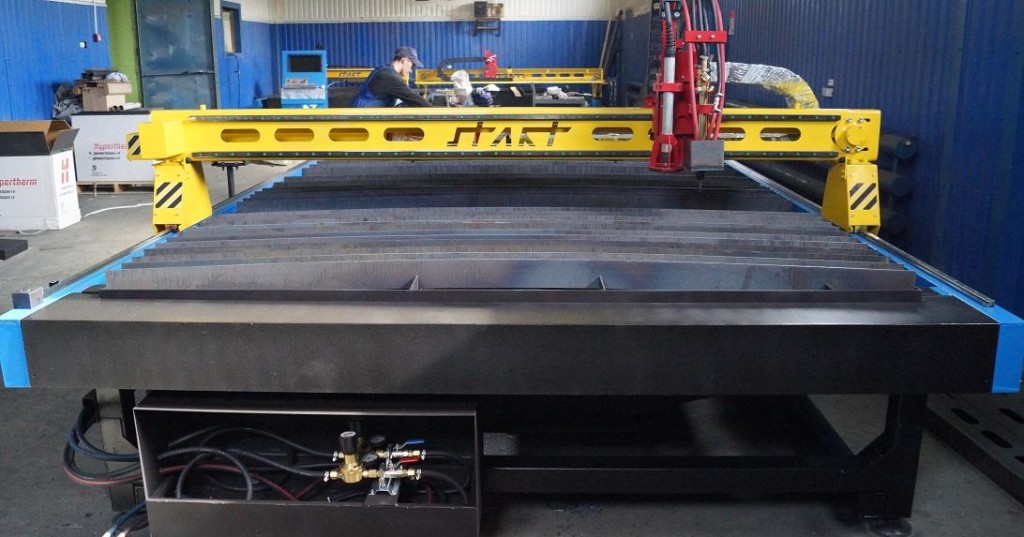

3. Автоматическая плазменная резка

С появлением ручной плазменной резки данную технологию начали использовать совместно со станками с ЧПУ (числовое программное управление). Использование станков ЧПУ совместно с плазменным резаком позволяет производить раскрой листового металла, круглых и профильных труб с высокой точностью (±0,25-0,35 мм) и скоростью (до 7 м/мин).

Наиболее распространена автоматическая плазменная резка листового металла. Плазменные аппараты средней мощности режут листовой металл до 30 мм на пробой. Более профессиональные и мощные аппараты могут разрезать листы до 70 мм с высоким качеством.

Один и тот же аппарат плазменной резки может использоваться как для ручной резки, так и для автоматического раскроя, за исключением плазмотронов, которые разделяются на ручные и механизированные.

Для раскроя с ЧПУ как правило используются более мощные плазменные аппараты, чем для ручной резки. Наиболее востребованы аппараты мощностью от 65 до 125 А, питание у которых происходит от 380 V.

Плазменная резка на станке с ЧПУ позволяет резать металл толщиной до 60 мм с высоким качеством.

4. Применение плазменной резки

В силу своей универсальности и доступности плазменная резка сегодня применяется почти на всех средних и крупных предприятиях, занимающихся металлообработкой.

С применением плазменной резки изготавливаются металлоконструкции и изделия: двери, ворота, калитки, заборы, художественные орнаменты, узоры и флюгера, вешалки, отводы вентиляции, сваи и другие металлоизделия.

Многие предприниматели строят бизнес на плазменной резке, имея у себя оборудование и принимая заказы на раскрой металла.

5. Преимущества и недостатки плазменной резки

Чтобы говорить о преимуществах плазменной резки и ее недостатках, нужно определиться с чем мы будем сравнивать. У плазменного раскроя есть три основных конкурента – газо-кислородная резка, лазерная резка и гидроабразивная резка. Каждый из четырех видов раскроя имеет свою специфику применения. Подробное сравнение мы привели в предыдущей статье, рекомендуем Вам с ней ознакомиться.

Здесь же мы распишем основные преимущества и недостатки плазменной резки с практической точки зрения предприятий, которые ее используют. Итак…

Преимущества плазменной резки

- Раскрой металла от 0,5 до 50 мм;

- Раскрой всех видов металлов (алюминий, медь, титан, нержавейка, сталь и т.д.);

- Точность плазменной резки 0,25-0,35 мм;

- Скорость раскроя тонких металлов до 7 м/мин, быстрый пробой металла;

- Мобильность ручных плазменных аппаратов;

- Высокая степень готовности деталей (минимальная очистка от шлака).

Недостатки плазменной резки

- Относительно высокая стоимость качественных плазменных аппаратов;

- Высокая стоимость расходных материалов (сопло, электрод, защитный экран);

- Наличие минимальной конусности реза;

Вот, в общем-то, все основные моменты, которые нужно знать, если Вы планируете использовать плазменную резку металлов в своих задачах.

По всем вопросам мы с радостью проконсультируем Вас по телефону 8 (800) 500-33-04!

Остались вопросы? Задайте их нашим специалистам!

Отправьте заявку и наш менеджер свяжется с вами в течение 3 минут!

© 2008-2019 ООО «ТеплоВентМаш» — производство станков плазменной, газовой и лазерной резки. Права защищены.

Ваша заявка принята

Наш менеджер свяжется с вами в ближайшее время!

Если вы авторизованы в WhatsApp через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Viber через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Telegram через компьютер, можете воспользоваться кнопкой ниже

Плазменная резка — вид плазменной обработки материалов, при котором в качестве режущего инструмента вместо резца используется струя плазмы.

Плазменная резка — вид плазменной обработки материалов, при котором в качестве режущего инструмента вместо резца используется струя плазмы.

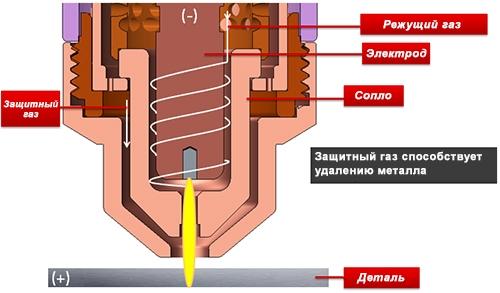

Между электродом и соплом аппарата, или между электродом и разрезаемым металлом зажигается электрическая дуга. В сопло подаётся газ под давлением в несколько атмосфер, превращаемый электрической дугой в струю плазмы с температурой от 5000 до 30000 градусов и скоростью от 500 до 1500 м/с. Толщина разрезаемого металла может доходить до 200 мм. Первоначальное зажигание дуги осуществляется высоковольтным импульсом или коротким замыканием между форсункой и разрезаемым металлом. Форсунки охлаждаются потоком газа (воздушное охлаждение) или жидкостным охлаждением. Воздушные форсунки как правило надежнее, форсунки с жидкостным охлаждением используются в установках большой мощности и дают лучшее качество обработки.

Используемые для получения плазменной струи газы делятся на активные (кислород, воздух) и неактивные (азот, аргон, водород, водяной пар). Активные газы в основном используются для резки чёрных металлов, а неактивные — цветных металлов и сплавов.

Преимущества плазменной резки:

- обрабатываются любые металлы — черные, цветные, тугоплавкие сплавы и т. д.

- скорость резания малых и средних толщин в несколько раз выше скорости газопламенной резки

- небольшой и локальный нагрев разрезаемой заготовки, исключающий её тепловую деформацию

- высокая чистота и качество поверхности разреза

- безопасность процесса (нет необходимости в баллонах с сжатым кислородом, горючим газом и т. д.)

- возможна сложная фигурная вырезка

- отсутствие ограничений по геометрической форме.

Первые плазменные станки были изобретены в 50-х годах XX века. Оборудование было громоздким и дорогостоящим, использовалось оно только в некоторых отраслях промышленности. Но уже к концу двадцатого столетия плазменная резка металла стала доступной, и спрос на неё вырос.

Сегодня этот вид резки занимает одно из лидирующих мест в металлообрабатывающей отрасли. Оборудование, применяемое в технологии плазменной резки металла, постоянно модернизируется, становясь всё более практичным и удобным.

Виды и способы плазменной резки

Плазменной называется резка металла под большим потоком плазмы, которая образуется за счёт обдува газом электрической дуги. Нагреваясь, газ ионизируется на положительные и отрицательные частицы. Температура потока плазмы достигает нескольких тысяч градусов.

По видам плазменная резка бывает:

При разделительной резке электрод утопает в разрезе металла. Угол между поверхностью металла и электродом должен быть от 60° до 90°, а при поверхностной он не может быть более 30°.

Существует два способа резки:

Существует два способа резки:

- при помощи плазменной дуги;

- при помощи плазменной струи.

При первом способе дуга горит между неплавящимся электродом и разрезаемым металлом. При втором — между формирующимся наконечником плазматрона и электродом. Изделие не включается в электрическую цепь при плазменной струе.

Для обработки металлов широко применяется плазменно-дуговая резка, а для обработки неметаллических заготовок — обработка плазменной струёй.

Классификация плазмотронов

Плазмотроны для резки металла делятся на электродуговые, высокочастотные и комбинированные.

По виду образования дуги:

- С дугой прямого действия, которая горит между металлическим изделием и неплавящимся электродом. Источник питания — постоянный ток.

- С дугой косвенного действия. Не связанная с изделием, она возбуждается и горит между анодом-соплом и катодом-электродом. Питание осуществляется переменным током.

По виду охлаждения:

Более популярным является водяное охлаждение плазмотрона, так как теплоёмкость воздуха ниже, чем воды. Водяное охлаждение позволяет устанавливать на сопло и электрод высокие тепловые нагрузки, что увеличивает производительность плазменной сварки. Недостаток этого вида охлаждения состоит в усложнении конструкции самого устройства и необходимости постоянной подачи чистой воды.

Более популярным является водяное охлаждение плазмотрона, так как теплоёмкость воздуха ниже, чем воды. Водяное охлаждение позволяет устанавливать на сопло и электрод высокие тепловые нагрузки, что увеличивает производительность плазменной сварки. Недостаток этого вида охлаждения состоит в усложнении конструкции самого устройства и необходимости постоянной подачи чистой воды.

По способу стабилизации дуги:

- водяной;

- вихревой;

- двойной;

- аксиальный одинарный;

- магнитный.

Водяной способ стабилизации дуги сложен по конструкции, имеет ненадёжную систему автоматической подачи и регулирования электрода.

Водяной способ стабилизации дуги сложен по конструкции, имеет ненадёжную систему автоматической подачи и регулирования электрода.

Наиболее простыми и распространёнными являются вихревой, двойной и аксиальный одинарный виды стабилизации дуги. Магнитный способ стабилизации дуги не очень эффективен. Он создаёт малый сжимающий столб дуги, устройство сложное в эксплуатации.

По виду электрода для работы с металлом:

- газозащищённые;

- расходуемые;

- плёнкозащищённые.

Чаще других используются газозащищенные катоды с вольфрамовым стержнем. Расходуемые — это графитовые катоды. Из циркония, запрессованного в медной обойме, изготавливаются плёнкозащищенные электроды.

Устройство аппарата для резки плазмой

По своей сущности плазмотрон представляет собой генератор плазмы. Это надёжное и компактное устройство, в котором легко регулируется пуск, мощность и остановка рабочих режимов.

Плазмотрон состоит из конструктивных элементов:

Кожух.

Кожух.- Корпус фторопластовый.

- Электродный узел.

- Механизм закрутки воздушного потока.

- Втулка изоляционная.

- Электрод.

- Гайка сопла.

- Сопло.

Основными расходными материалами прибора являются сопло и электрод. Они изнашиваются с одинаковой интенсивностью, поэтому менять их следует одновременно. Несвоевременная замена повлияет на качество реза и приведёт к износу остальных элементов устройства.

Кожух применяется для защиты прибора от металлической пыли и брызг металла. Кожух и плазмотрон периодически необходимо чистить от загрязнений.

Принцип работы устройства

Перед работой нужно убедиться, что у компрессора достаточный показатель давления, а у водяных устройств жидкость разогрета до необходимой температуры.

От источника питания после нажатия на кнопку «розжиг» подаётся ток высокой частоты. Внутри прибора образуется дежурная электрическая дуга, весь канал заполняет столб дуги.

От источника питания после нажатия на кнопку «розжиг» подаётся ток высокой частоты. Внутри прибора образуется дежурная электрическая дуга, весь канал заполняет столб дуги.- Сжатый воздух начинает поступать в камеру устройства. Проходя через электрическую дугу, он нагревается и увеличивается в объёме, перестаёт быть диэлектриком и проводит ток.

- Со скоростью от 2 до 3 м/с из сопла прибора начинает вырываться поток воздуха, температура которого может достигать 30 тысяч градусов. Этот раскалённый воздух и является плазмой.

- Вместо дежурной зажигается режущая дуга, которая, соприкасаясь с заготовкой металла, разогревает её в месте реза. В зоне плавки появляется рез, а образующиеся на заготовке частички расплавленного металла от потока воздуха разлетаются.

- Отпустив кнопку «розжиг», горение дуги прекращается.

- По краям реза отбивается шлак, при необходимости изделие зачищается от него.

Базовое знание принципа работы плазмотрона не только поможет понять, как управлять процессом резки, но и сделает работу лёгкой, а рез — ровным и красивым.

Типы плазмотронов

На предприятиях широко применяется автоматическая и ручная резка плазмой.

Резать металл можно различными типами приборов.

Плазменные резаки для резки металлов. В эту группу входит воздушно-плазменный и газоплазменный резак. Воздушно-плазменный резак выделяется простой конструкцией и применяется для резки чёрных металлов. Он может работать как от однофазной, так и трёхфазной сети. Газоплазменный аппарат работает на водяном паре, для образования плазмы применяется водород, аргон, кислород, азот.

Плазменные резаки для резки металлов. В эту группу входит воздушно-плазменный и газоплазменный резак. Воздушно-плазменный резак выделяется простой конструкцией и применяется для резки чёрных металлов. Он может работать как от однофазной, так и трёхфазной сети. Газоплазменный аппарат работает на водяном паре, для образования плазмы применяется водород, аргон, кислород, азот.- Индукционный резак. Это высокочастотное устройство, работающее по принципу индуктивно-связанной плазмы с температурой до 6000 К и высокой плотностью электронов.

- Комбинированные аппараты. Представлены симбиозом токов высокой частоты и электрической дуги. Электрический разряд сжимается под воздействием магнитного поля.

- Газовые устройства, работающее за счёт сжатия столба дуги плазмообразующим газом.

- Водяные устройства, рабочим телом которых является паровой газ. Высокотемпературный водяной пар способствует ускоренному сгоранию углерода.

- Магнитные резаки. Такие приборы малоэффективны и не пользуются популярностью. Их основное преимущество в том, что регулировка сжатия электрической дуги осуществляется без потери газа.

В зависимости от типа плазмотрона можно без труда обрабатывать сталь любых видов, в том числе металлы с высоким тепловым расширением, а также материалы, которые электрический ток не проводят.

Преимущества и недостатки технологии резки

Эта технология по сравнению с прочими способами обработки имеет свои преимущества.

Высокая производительность, лёгкость освоения.

Высокая производительность, лёгкость освоения.- Плазменная резка обладает высокой точностью и разнообразием линий реза.

- Обрабатываемая поверхность не требует дополнительной шлифовки.

- В процессе работы загрязнение окружающей среды минимальное.

- Используемое ручное оборудование мобильно, имеет малый вес и габариты.

К недостаткам этого метода можно отнести небольшую, до 100 мм, толщину среза. Нельзя работать одновременно двумя приборами, а также отклоняться от перпендикулярности среза.

Выбор плазмотрона

Чтобы правильно выбрать аппарат для плазменной резки металла, нужно определиться, какими характеристиками должен обладать прибор. Исходными данными могут быть:

автоматизированный или ручной способ резки;

автоматизированный или ручной способ резки;- продолжительность работы;

- расход электрической энергии;

- толщина металла;

- тип металла;

- с какой частотой осуществляется замена расходных материалов;

- отзывы пользователей об оборудовании и производителях.

Хорошим вариантом оптимальной цены и мощности является модель Сварог CUN 40 B (R 34). Это лёгкий и компактный прибор, который применяется в раскрое тонколистовых металлов менее 0,12 см. Он прост в управлении, неприхотлив в эксплуатации, расход сжатого воздуха минимальный.

К аппаратам с наилучшими показателями энергосбережения можно отнести модель AURORA PRO AIRFORCE 60 IGBT. Он подойдёт для резки материала, проводящего ток. Принцип работы основан на бесконтактном поджиге дуги. Результатом проведения резки является качественная работа без деформации металла.

К аппаратам с наилучшими показателями энергосбережения можно отнести модель AURORA PRO AIRFORCE 60 IGBT. Он подойдёт для резки материала, проводящего ток. Принцип работы основан на бесконтактном поджиге дуги. Результатом проведения резки является качественная работа без деформации металла.

Для резки толстого металла подойдёт модель BRIMA CUT 120. Устройство используется при резке цветного, углеродистого, нержавеющего металла и меди. Толщина металла может доходить до 35 мм. Он имеет встроенную регулировку дуги и плавно изменяет рабочие параметры устройства.

Как самостоятельно собрать плазменный резак из инвертора читайте в этой статье.

Как самостоятельно собрать плазменный резак из инвертора читайте в этой статье.

Безопасность эксплуатации прибора

Перед работой с устройством необходимо изучить паспорт производителя и нормативную документацию по технике безопасности ГОСТ 12 .3.003−86.

- Обслуживание оборудования и ремонт должны осуществляться с отключённой сетью.

- На рабочем месте не должно быть легковоспламеняющихся жидкостей и горючих материалов.

Рабочее место необходимо обеспечить средствами пожаротушения, хорошо проветривать, а при необходимости следует установить искусственную вентиляцию.

Рабочее место необходимо обеспечить средствами пожаротушения, хорошо проветривать, а при необходимости следует установить искусственную вентиляцию.- Специалист должен использовать при работе специальную одеждой, обувьюи другие средства защиты.

- При резке лучше использовать специальные столы, которые оснащены системой для удаления газов и пара.

- Если работы проводятся на открытом воздухе, необходим навес.

- Нельзя оставлять плазматрон долгое время включённым.

Соблюдение безопасности при эксплуатации прибора поможет избежать профессиональных заболеваний и травм.

Отправить ответ