Под каким углом затачиваются сверла

Содержание:

Общие рекомендации по заточке сверл

Износ сверла в первой стадии может быть обнаружен по резко скрипящему звуку. Опытный рабочий безошибочно по звуку устанавливает момент, когда сверло начинает затупляться. При работе изношенным сверлом температура резания резко возрастает и сверло быстро изнашивается.

Всего различают 5 видов износа сверл:

- износ по задней поверхности;

- износ перемычки;

- износ по уголкам;

- износ по фаске;

- износ по передней поверхности.

2. Как затачивать сверла ?

После того, как мы определили, что сверлом больше нельзя работать, нужно приступить к делу.

2.1. Как держать сверло в руках при заточке

Затачивают сверло вручную следующим образом: левой рукой удерживают сверло за рабочую часть возможно ближе к режущей части (конусу), а правой обхватывают хвостовик, слегка прижимая режущую кромку к поверхности абразивного круга так, чтобы она приняла горизонтальное положение, прилегая задней поверхностью к кругу.

Заточку ведут с охлаждением водносодовым раствором.

Плавным движением правой руки, не отнимая сверла от круга, поворачивают сверло вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность. При этом следят за тем, чтобы режущие кромки были прямолинейны, имели одинаковую длину и были заточены под одинаковыми углами.

2.2. Виды и углы заточки

Угол заточки существенно влияет на режим резания, стойкость сверла и, следовательно, на производительность.

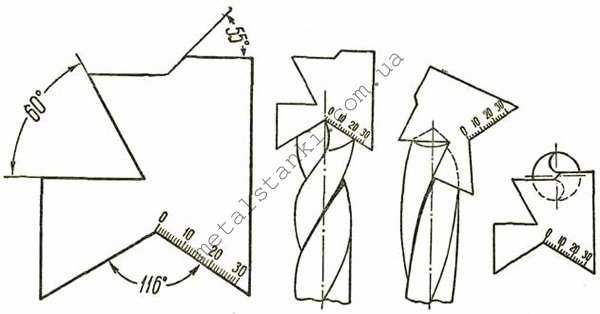

Сверла с режущими кромками разной длины или с разными углами их наклона будут сверлить отверстия больше своего диаметра. При заточке спирального сверла для сверления стали необходимо получить угол при вершине 116-118°. На станке имеется державка для крепления сверл, расположенная под углом 58-60° к оси круга (рис. 269), что дает возможность выдерживать угол 116-118° при вершине сверла. Кроме этого, державка наклонена в другой плоскости на 13°, что позволяет затачивать задний угол режущей кромки.

Для улучшения условий работы сверл различают 5 основных видов заточки, в зависимости от обрабатываемого материала и специфики выполняемых работ:

- одинарная (нормальная);

- одинарная с подточкой перемычки;

- одинарная с подточкой перемычки и ленточки;

- двойная с подточкой перемычки;

- двойная с подточкой перемычки и ленточки.

2.3. Проверка качества заточки

Качество заточки сверл проверяют специальными шаблонами с вырезами.

Наиболее совершенной конструкцией для измерения элементов режущих инструментов является прибор В. А. Слепнина, состоящий из двух вращающихся на оси дисков.

Достоинство прибора — его универсальность, допускающая измерение углов заточки и элементов различных режущих инструментов,- сверл, зубил, крейцмейселей и др. Применение его исключает необходимость изготовления большого количества специальных шаблонов, ускоряет процесс проверки.

Форма заточки оказывает влияние на стойкость спирального сверла и скорость резания, допускаемую для данного сверла. Сверла с обычной заточкой обладают рядом недостатков. У них переменный передний угол по длине режущей кромки. Причем у перемычки он приобретает отрицательное значение. В очень тяжелых условиях работает переходная часть сверла (от конуса к цилиндру), так как в ней действуют наибольшие нагрузки, при этом ухудшается отвод тепла.

Виды и заточка сверл

Для сверления отверстий применяют спиральные сверла. Спиральное сверло (рис. 64) состоит из рабочей части, хвостовика, шейки, лапки, или поводка. Хвостовик сверла закрепляется в патроне пневматической или электрической машины или в шпинделе станка.

Рис. 64. Спиральное сверло и его части

Рис. 64. Спиральное сверло и его части

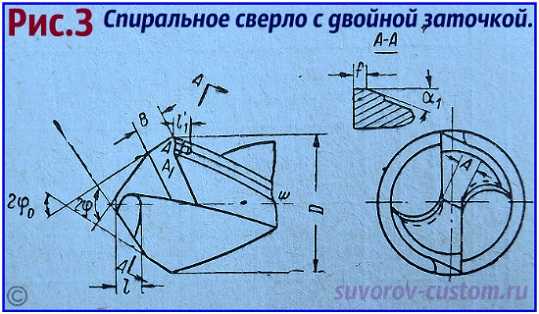

Сверла изготовляют с обыкновенной и двойной заточкой. Сверла с обыкновенной заточкой имеют на режущей части одну поперечную и две режущие кромки. Сверла с двойной заточкой отличаются тем, что имеют двойной угол при вершине; их режущие кромки выполнены в виде ломаной линии. Сверла с обыкновенной заточкой диаметром от 0,25 до 12 мм применяют для сверления стали, чугуна, цветных металлов и их сплавов. Сверла с обыкновенной заточкой диаметром свыше 12 до 80 мм применяют для сверления сталей, имеющих предел прочности при растяжении до 50 кг/мм2. Сверла с двойной заточкой диаметром от 12 до 80 мм применяют для сверления сталей, имеющих предел прочности при растяжении более 50 кг/мм2.

Рис. 65. Заточка и проверка спиральных сверл: а, в—сверло заточено неправильно, б—сверло заточено правильно, г, д — проверка угла наклона и длины режущей кромки, е — проверка угла наклона к оси поперечной кромки, ж — проверка величины угла снятии затылка

Рис. 65. Заточка и проверка спиральных сверл: а, в—сверло заточено неправильно, б—сверло заточено правильно, г, д — проверка угла наклона и длины режущей кромки, е — проверка угла наклона к оси поперечной кромки, ж — проверка величины угла снятии затылка

Для нормальной работы спирального сверла с обыкновенной заточкой необходимо, чтобы угол при вершине был равен 118° (рис. 65,6).

Если угол при вершине будет больше 118° (рис. 65,а), сверло, имея укороченные размеры режущих кромок, станет неустойчивым, легко будет смещаться и разбивать отверстия или сломается, так как оно не может быстро углубляться в металл, когда на него действует усилие подачи. Если, наоборот, угол при вершине будет меньше 118° (рис. 65,б), получится слишком большое давление острия на обрабатываемый материал, что также часто приводит к поломке сверла.

Обе режущие кромки затачивают строго под одинаковым углом к оси сверла, кромки должны быть равными по длине, в противном случае сверло будет бить и отверстие получится неправильным, т. е. больше диаметра сверла. Кроме того, одностороннее заточенное сверло быстрее тупится, так как работает одной кромкой.

Угол при вершине сверла, равный 118°, до известной степени является универсальным— пригодным для сверления стали и чугуна. При сверлении отверстий в других металлах и сплавах сверла затачивают под следующими углами: латуни и бронзы — 130—140°, красной меди — 125°, алюминия и дюралюминия — 140°.

Вручную заточить правильно сверло, трудно, поэтому сверла затачивают на специальных станках.

Для проверки заточки сверл пользуются специальными шаблонами (рис. 65, г, д, е, ж), позволяющими с достаточной точностью определить заточку.

Технология заточки сверл различного типа

Сверла в процессе эксплуатации неизбежно теряют свои первоначальные свойства. Это связано с изменением конфигурации режущих кромок. Но при этом не всегда необходимо покупать новые. Если своевременно выполняется заточка сверла – время эксплуатации инструмента увеличивается.

Принципы заточки сверл

Для того, чтобы разработать технологию обработки режущей кромки этого типа инструмента — необходимо знать принцип его работы. Во время вращения режущие части сверла формируют конус. Такую же конфигурацию приобретает дно глухого отверстия.

Определяющим условием правильного выполнения этого процесса является соблюдение конфигурации режущей кромки, которая располагается на концах торца. В случае изменения геометрии неизбежно появятся дефекты. Чаще всего это излишний нагрев сверла по металлу, формирование неровных стенок глухого или сквозного отверстия. Во избежание возникновения этих дефектов необходимо своевременно выполнять заточку.

Основные принципы восстановления конфигурации режущей кромки сверла:

- определиться с конфигурацией сверла. Его строение и материал изготовления напрямую повлияет на выбор технологии заточки;

- правильно выбрать инструмент для выполнения этой процедуры. Оптимальным вариантом будет использование специальных станков. В случае их отсутствия можно воспользоваться универсальным точильно-шлифовальным оборудованием;

- рекомендуется использовать охлаждающую жидкость. Она снизит степень нагрева режущей кромки во время обработки, а также минимизирует вероятность появления внутреннего или поверхностного натяжения.

Применение средств индивидуальной защиты является обязательной мерой. Даже если специальный станок имеет прозрачный щиток – всегда есть вероятность вылета мелкой стружки или поломки сверла.

Для обработки небольших сверл по металлу можно использовать шлифовальную машинку. В этом случае оно жестко крепится, а заточка осуществляется с помощью небольшой фрезы.

Технология обработки спиральных сверл

Для заточки свел этого типа можно использовать абразивный круг, установленный на вал электродвигателя. Затем необходимо рассчитать угол между режущими кромками. Они должны образовывать конусное глухое отверстие в процессе эксплуатации.

Для правильного форсирования режущей части необходимо ориентироваться на конфигурацию спиральных канавок, вдоль которых происходит удаление стружки. Во время заточки кромка сверла должна быть параллельна оси вращения абразива. Сначала выполняется обработка одной кромки, а затем второй. Расстояние от режущей части до канавок должно быть одинаковым для двух сторон.

Угол между кромками должен быть равен изначальному. Если нет аналогичного нового сверла по металлу – можно ориентироваться по следующим данным, которые зависят от материала обработки:

- для стали — 140°;

- для обработки бронзы, латуни — от 110° до 120°;

- сверла по алюминию, дереву или пластику – от 90° до 100°.

В случае обработки универсальных сверл угол между режущими кромками составляет 120°. Для повышения качества рекомендуется изготовить или приобрести готовый шаблон. Следует отметить, что его конфигурация может быть различной в зависимости от типа обрабатываемого сверла.

Окончательный этап правки – формирование задней поверхности. Обработка также происходит на абразивном станке. Контроль качества осуществляется с помощью обычной шайбы.

Заточка победитовых моделей

Заточка сверл с победитовыми напайками является более сложной процедурой. Для ее выполнения необходимо правильно добрать обрабатывающий инструмент и придерживаться правил выполнения работы.

В качестве инструмента обработки необходимо использовать специальные алмазные круги. Предварительно следует убедиться, что сверло можно наточить. Если длина режущей части составляет более 10 мм – оно может подвергаться заточке.

Правила заточки победитовых сверл:

- среднее значение оборотов диска. При их увеличении может произойти перегрев кромки, что приведет к отслоению победитовой напайки;

- минимальное давление на диск. Скорость снятия материала с режущей кромки у этих моделей высока. Необходимо постоянно контролировать конфигурацию;

- равномерная заточка. В случае разницы между размерами кромок во время эксплуатации неизбежно появятся неровности в отверстии, возможет люфт инструмента.

Добиться идеального состояния победитового сверла сложно. В отличие от инструмента по металлу, твердосплавные напайки могут изготавливаться из различных сплавов, что неизбежно скажется на сложности обработки инструмента.

Если во время обработки режущая кромка нагрелась – опускать его в масло или другую охлаждающую жидкость не нужно. Остывание должно быть естественным. В противном случае возможно отслоение победитовой напайки.

В видеоматериале наглядно показана технология, по которой происходит заточка сверла:

Если сверлить приходится только древесину, то об остроте сверла можно не задумываться, так как сверло может исправно служить месяцы и годы без заточки. Но когда доходит дело до сверления металла, острота сверла становиться очень важна, другими словами, просверлить металл можно только острым сверлом. Разницу легко почувствовать, взяв абсолютно новое сверло. Начав довольно резво врезаться в металл, с каждой минутой сверло будет погружаться в металл все медленнее, а давить на него придется все сильнее. Скорость затупления сверла зависит в частности от оборотов, скорости подачи, охлаждения и других факторов, однако как ни старайся, время работы сверла до неудовлетворительной работоспособности измеряется минутами. Если объем работы значительный, постоянно покупать новые сверла получится накладно, поэтому лучше научиться их затачивать. Хотя все равно стоит иметь несколько сверл одного диаметра (3-10, в зависимости от ох диаметра и соответственно цены) чтобы возвращаться к заточке только когда затупились все сверла.

На периферии сверла скорость резания максимальна, и, следовательно, максимален нагрев режущих кромок. В то же время отвод тепла от уголка режущей кромки сильно затруднен. Поэтому затупление начинается с уголка, потом распространяется на всю режущую кромку. Ясно видно ее закругление. Затем истирается задняя грань. На ней появляются штрихи, риски, идущие от режущей кромки. По мере износа риски сливаются в сплошную полоску вдоль режущей кромки, более широкую у периферии и сужающуюся к центру сверла. Поперечная режущая кромка при износе сминается.

В начале затупления сверло издает резкий скрипящий звук. Если сверло вовремя не заточить, количество выделяемого тепла будет возрастать и процесс износа пойдет быстрее.

Чтобы облегчить контроль геометрии сверла, главное, что следует сделать — это шаблон описанный ниже. С его помощью, даже если заточка выполняется без приспособлений, всегда можно проверить, где ещё нужно снять металл, и, в конце концов, получить то, что и должно получиться (не может быть чтобы не получилось, даже если придется сточить половину длинны сверла). Для соблюдения симметрии старайтесь, чтобы время заточки каждого участка и сила нажима были постоянные.

Заточка спиральных сверл

Для заточки существуют специальные станки или приспособления. Если есть возможность, то лучше затачивать сверла на специализированном оборудовании. Но в условиях домашней мастерской такой возможности, как правило, не бывает. Сверла приходится затачивать вручную на обыкновенном точиле.

В зависимости от того, какую форму придают задней поверхности, существуют разные виды заточки: одноплоскостная, двухплоскостная, коническая, цилиндрическая, винтовая.

При одноплоскостной заточке заднюю поверхность пера выполняют в виде плоскости. Задний угол при такой заточке должен быть 28-30°. При одноплоскостной заточке велика опасность выкрашивания режущих кромок. Этот способ, самый легко выполнимый при ручной заточке, рекомендуют для сверл диаметром до 3 мм.

Универсальные сверла диаметром больше 3 мм обычно подвергают конической заточке. Для того, чтобы были понятны особенности такой заточки, рассмотрим схему конической заточки на станке сверла с углом 2φ в 118°. На рисунке ниже показан шлифовальный круг и прижатое к его торцу режущей кромкой и задней поверхностью сверло.

Представим себе конус, образующая которого направлена вдоль режущей кромки и торца шлифовального круга, а вершина отстоит от диаметра сверла на 1,9 его величины. Угол при вершине равен 26°. Ось сверла пересекается с осью воображаемого конуса под углом 45°. Если вращать сверло, вокруг оси воображаемого конуса (как бы катать конус по торцу шлифовального круга), то на задней грани сверла образуется коническая поверхность. Если ось сверла и ось воображаемого конуса находятся в одной плоскости, то задний угол будет равен нулю. Чтобы образовался задний угол, нужно сместить ось сверла по отношению к оси воображаемого конуса. На практике это смещение будет равным 1/15 диаметра сверла. Качание сверла по оси воображаемого конуса при таком смешении обеспечит конусную заднюю грань и задний угол 12-14°. Чем больше величина смещения, тем большим будет задний угол. Следует напомнить, что задний угол вдоль режущей кромки меняется и увеличивается к центру сверла.

Понятно, что выполнить все эти условия заточки вручную очень сложно. Сверло, предназначенное к заточке, берут левой рукой за рабочую часть, возможно ближе к заборному конусу, а правой за хвостик.

Режущей кромкой и задней поверхностью сверло прижимают к торцу шлифовального круга и, начиная от режущей кромки, плавными движениями правой руки, не отрывая сверла от камня, покачивают его, создавая на задней грани пера конусную поверхность. Затем повторяют ту же процедуру для второго пера.

При заточке желательно как можно точнее повторить ту форму задней поверхности, которая была после заводской заточки, чтобы не потерять требуемые задние углы.

Другой способ заточки, широко применяемый домашними мастерами, заключается в следующем. Как и в предыдущем случае, сверло берут левой рукой за рабочую часть возможно ближе к заборному конусу, а правой за хвостик. Режущей кромкой сверло прижимают к торцу шлифовального круга и плавным движением правой руки, не отрывая сверла от камня, поворачивают его вокруг своей оси, затачивая заднюю поверхность. Очень важно сохранить при вращении сверла нужный угол его наклона к торцу шлифовального круга. Для этого часто при заточке используют специальные втулки.

В результате такой заточки на задних поверхностях обоих перьев получится конусная поверхность, но не будет образован задний угол. При работе трение задней поверхности о стенки отверстия и, следовательно, нагрев будет больше.

Из-за трения о шлифовальный круг, при заточке происходит нагрев инструмента. Это вызывает отпуск закаленной части инструмента. Металл мягчеет, теряет твердость. Неумелое затачивание приводит лезвие инструмента в негодность. Поэтому заточку следует вести с многократным охлаждением сверла в воде или в водно-содовом растворе. Это требование не касается твердосплавных сверл. Нельзя при заточке пользоваться для охлаждения маслом. Если по каким бы то ни было обстоятельствам инструмент затачивают всухую, то:

- за один проход снимают незначительный слой металла;

- скорость вращения абразивного круга должна быть как можно ниже;

- сверло никогда не должно нагреваться до такой степени, чтобы этого не терпела рука.

Практика показывает, что заточку инструмента следует вести против движения шлифовального круга. Тогда режущая кромка более долговечна, реже ее сминание и обламывание.

Для заточки используют шлифовальные круги из электрокорунда (марок 24А, 25А, 91А, 92А) зернистостью 25-40, твердостью М3-СМ2, на керамических связках.

В производстве обычно за заточкой следует доводка. Доводка делает поверхность глаже, убирает мелкие зазубринки. Сверло, подвергнутое доводке, более стойко к износу, чем сверло после заточки. Если у вас есть возможность выполнить доводку, воспользуйтесь ею.

Для доводки применяют шлифовальные круги из зеленого карбида кремния марки 63С зернистостью 5-6, твердостью М3-СМ1 на бакелитовой связке или круги из эльбора ЛО, зернистостью 6-8 на бакелитовой связке.

Одно из основных условий правильной заточки сверла — сохранение его осесимметричности. Обе режущие кромки должны быть прямолинейны и иметь идентичную длину, тождественную величину углов при вершине (и углы заострения) по отношению к оси сверла.

Правильность заточки проверяют специальным шаблоном.

Его делают самостоятельно из листа меди, алюминия или стали толщиной приблизительно 1 мм. Самый долговечный шаблон, конечно, из стали. Шаблоном проверяют угол при вершине, длину режущих кромок, угол между перемычкой и режущей кромкой. Вместо заднего угла, который весьма сложно измерить, шаблоном измеряют угол заострения. Шаблон целесообразно сделать перед началом использования нового сверла, чтобы с последнего перенести нужные углы.

Неравномерная длина режущих кромок и наклон их к оси сверла приводят и к неодинаковой нагрузке. Сверло быстрее выйдет из строя из-за интенсивного износа перегруженной режущей кромки.

Неравномерная нагрузка на части сверла вызовет его биение в процессе резания и, как результат, увеличение диаметра полученного отверстия.

Самый простой способ проверки правильности заточки — пробное сверление. Если перья сверла заточены неодинаково, то у менее нагруженного будет меньше стружки из соответствующей канавки. Иногда стружка выступает лишь через одну канавку. Диаметр отверстия может быть преувеличен в сравнении с диаметром сверла.

Приспособление для заточки сверла. Приспособление состоит из неподвижного основания и съемной державки с отверстиями для сверл разного диаметра.

Основание выполняют из строганной доски толщиной 30-40 мм, к которой под углом 30-32° (зависит от угла 2φ, см. ниже, 30° для 2φ=120°, 32° для 2φ=116°) пришивается (прибивается, приклеивается) деревянная рейка со скошенной под углом 25-30° (для одноплоскостной заточки) боковой гранью. Эта рейка и ориентирует под нужным углом державку с затачиваемым сверлом относительно шлифовального круга. Державку изготавливают из прямоугольного деревянного бруска, одну из боковин которого состругивают под углом 60-65° (зависит от угла боковой грани рейки). Этой боковиной державку прижимают к рейке на доске основания, что обеспечивает заточку переднего угла сверла в требуемых пределах (25-30°). На другой боковине державки размечают и высверливают перпендикулярно плоскости этой боковины сквозные отверстия для каждого сверла того или иного диаметра. Длину державки выбирают такой, чтобы ее было удобно держать при заточке сверл.

На обычный подпятник (подлокотник) приспособление не установишь, так что придется придумывать для него какой-то столик или полку, можно перенести заточной станок на стол где будет место и для этого приспособления. На основание уложите вплотную к рейке державку с вставленным в нее сверлом, подлежащим заточке. Сверло в гнезде державки поверните так, чтобы затачиваемая кромка была сориентирована горизонтально. Левой рукой держите сверло у затачиваемой кромки, правой — хвостовик сверла. Прижимая державку к скошенной рейке, подведите сверло к наждачному кругу и заострите одну кромку. Затем разверните сверло и так же обработайте вторую кромку.

Можно сделать и проще:

Углы заточки и другие характеристики сверла

Спиральное сверло состоит из рабочей части, шейки, хвостовика и лапки.

Рабочая часть разделяется на режущую и направляющую. Все режущие элементы сверла расположены на режущей части — заборном конусе. Направляющая часть служит для направления во время резания и является запасной при переточке сверла. На перьях направляющей части по винтовой линии расположены цилиндрические фаски-ленточки. Ленточка служит для направления сверла в отверстии, а также для уменьшения трения сверла о стенки отверстия. Она не должна быть широкой. Так, ширина ленточки сверла диаметром 1,5 мм составляет 0,46 мм, диаметром 50 мм — 3,35 мм. Хвостовик сверла и лапка служат для закрепления сверла в шпинделе станка или патроне. Сверла могут быть выполнены как с шейкой, так и без нее.

Диаметр сверла, измеренный по ленточкам, неодинаков по длине сверла. У заборного конуса он несколько больше, чем у хвостовика. Это уменьшает трение ленточек о стенки отверстия.

Для того чтобы понять устройство режущей части сверла, рассмотрим основные принципы работы любого режущего инструмента (в том числе и сверла). Одно из важнейших требований к режущему инструменту состоит в том, чтобы отделяемая стружка свободно отходила от места резания. Поверхность инструмента, по которой сбегает стружка, называют передней гранью. Эту грань отклоняют назад под некоторым углом от вертикальной плоскости.

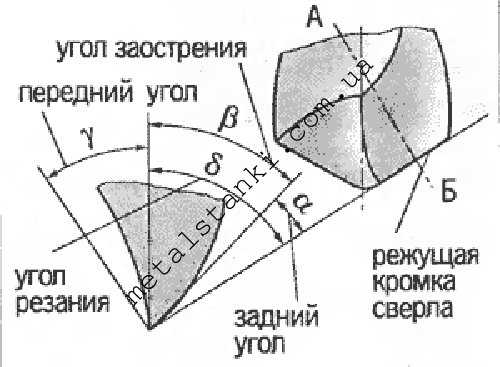

Благодаря этому углу для инструмента облегчено врезание в металл и стружка свободнее сходит по передней грани. Угол между передней гранью инструмента и плоскостью, проведенной перпендикулярно к поверхности резания, называется передним углом и обозначается греческой буковой γ.

Поверхность инструмента, обращенную к детали, называют задней гранью. Ее отклоняют на некоторый угол от поверхности обрабатываемой детали, чтобы уменьшить трение инструмента о поверхность резания. Угол между задней гранью инструмента и поверхностью резания называют задним углом и обозначают греческой буквой α.

Угол между передней и задней гранью инструмента называют углом заострения и обозначают греческой буквой β.

Угол между передней гранью инструмента и поверхностью резания называют углом резания и обозначают греческой буквой δ. Этот угол представляет собой сумму угла заострения β и заднего угла α.

Передний и задний угол — это те углы, которые необходимо соблюдать при заточке.

А теперь найдем описанные выше грани и углы на сверле, которое совсем не похоже на инструмент, изображенный на рисунке выше. Для этого рассечем режущую часть сверла плоскостью АБ, перпендикулярной его режущей кромке.

Режущая кромка — это линия пересечения передней и задней граней инструмента. Передний угол γ у сверла образует винтовая канавка. Угол наклона канавки к оси сверла определяет величину переднего угла. Величина углов γ и α вдоль режущей кромки переменна, о чем будет рассказано ниже.

Сверло имеет две режущие кромки, соединенные между собой перемычкой, расположенной под углом ψ к режущим кромкам.

Получив общее представление о геометрии режущей части сверла, поговорим подробнее о ее элементах. Передняя грань спирального сверла представляет собой сложную винтовую поверхность. Грань — это название условное, так как слово "грань" предполагает плоскость. Винтовая канавка, поверхность которой образует переднюю грань, пересекаясь с заборным конусом, создает прямые режущие кромки.

Угол наклона винтовой канавки к оси сверла обозначают греческой буквой ω. Чем больше этот угол, тем больше передний угол и тем легче выход стружки. Но сверло с увеличением наклона винтовой канавки ослабляется. Поэтому у сверл с малым диаметром, имеющих меньшую прочность, этот угол делают меньше, чем у сверл большого диаметра. Угол наклона винтовой канавки зависит также от материала сверла. Сверла из быстрорежущей стали могут работать в более напряженных условиях, чем сверла из углеродистой стали. Поэтому для них угол ω может быть больше.

На выбор угла наклона влияют свойства обрабатываемого материала. Чем он мягче, тем угол наклона может быть больше. Но это правило применимо в производстве. В домашних условиях, где одно сверло используют для обработки разных материалов, угол наклона обычно связан с диаметром сверла и изменяется от 19 до 28° для сверл диаметром от 0,25 до 10 мм.

Форма канавки должна создавать достаточное пространство для размещения стружки и обеспечивать легкий отвод ее из канавки, но при этом не очень ослаблять сверло. Ширина канавки должна быть приблизительно равна ширине пера. Глубина канавки определяет толщину сердцевины сверла. От толщины сердцевины зависит прочность. Если канавку сделать глубже, стружка будет лучше размещаться, но сверло будет ослаблено. Поэтому толщину сердцевины выбирают в зависимости от диаметра сверла. В сверлах малого диаметра толщина сердцевины составляет большую долю диаметра сверла, чем в сверлах большого диаметра. Так, для сверл диаметром 0,8-1 мм ширина сердцевины 0,21-0,22 мм, а для сверл диаметром 10 мм ширина сердцевины 1,5 мм. С целью повышения прочности сверла толщину сердцевины увеличивают по направлению к хвостовику.

Переднюю грань у сверла не перетачивают.

Конструкция винтовых канавок такова, что по мере приближения от края сверла к центру их угол наклона уменьшается, а значит, уменьшается и передний угол. Условия работы режущей кромки у центра сверла будут труднее.

Задний угол, так же как и передний, изменяется по величине в разных точках режущей кромки. В точках, расположенных ближе к наружной поверхности сверла, он меньше, в точках, расположенных ближе к центру, больше. Задний угол образуется при заточке заборного конуса и на периферии сверла равен приблизительно 8-12°, а в центре 20-25°.

Перемычка (поперечная кромка) расположена в центре сверла и соединяет обе режущие кромки. Угол наклона перемычки к режущим кромкам ψ может быть от 40 до 60°. У большинства сверл ψ=55°. Перемычка образуется пересечением двух задних граней. Ее длина зависит от толщины сердцевины сверла. Так как толщина сердцевины увеличивается по направлению к хвостовику, длина перемычки возрастает в результате каждой заточки. В процессе сверления поперечная кромка только мешает внедрению сверла в металл. Она не режет, а скребет или, вернее, давит металл. Недаром ее когда-то называли скребущим лезвием. С уменьшением длины перемычки вдвое усилие подачи можно снизить на 25%. Однако уменьшение длины перемычки за счет уменьшения толщины сердцевины приведет к ослаблению сверла.

Большое влияние на работу сверла оказывает угол при вершине 2φ. Если угол при вершине мал, стружка своим нижнем краем будет задевать за стенку отверстия и условий для правильного образования стружки не будет.

На рисунке ниже показано сверло с нормальным углом заборного конуса.

Край стружки в этом случае хорошо укладывается в канавку. Изменение угла при вершине изменяет длину режущей кромки и, следовательно, нагрузку на единицу ее длины. При увеличении угла при вершине нагрузка на единицу длины режущей кромки растет, при этом увеличивается сопротивление внедрению сверла в металл в направлении подачи. При уменьшении угла при вершине возрастает усилие, необходимое для вращения сверла, так как ухудшаются условия образования стружки и возрастает трение. Но при этом нагрузка на единицу длины режущей кромки уменьшается, толщина срезаемой стружки становится меньше и теплота от режущих кромок отводится лучше.

Обычно угол при вершине (2φ) стандартных универсальных сверл из углеродистой, хромистой и быстрорежущей стали равен 116-118° и считается пригодным для многих материалов. Но для того, чтобы обеспечить наилучшие условия работы, его меняют, как показано в таблице.

Заточка сверл осуществляется с целью реанимации инструментов после интенсивной эксплуатации. Существует несколько форм заточки. Выбор в пользу конкретного варианта зависит от диаметра спирального сверла, обрабатываемого материала и других факторов.

Универсальной считается нормальная форма заточки под углом 118-120 градусов. Она позволяет подобрать угол сверла, оптимальный для любых материалов. Единственный минус – ограничение диаметра сверла 12 миллиметрами. Нижеизложенные варианты применяются для инструментов с диаметром до 80 мм.

фото:углы заточки сверла по металлу

К примеру, форма обработки НП включает подточку поперечной кромки. Уменьшение длины способствует снижению усилия и, как следствие, предотвращает излишнее повреждение обтачиваемой детали. Сфера применения – подготовка бура к созданию отверстий в стали.

Разновидность этого способа – НЛП. Помимо описанной подточки кромки, аналогичное действие проводят с ленточками. В результате образуется дополнительный задний угол сверла, который значительно облегчает процесс резки и уменьшает трение функциональной части при проходе сквозь обрабатываемый материал.

В некоторых случаях применяется и двойное затачивание. Методы ДП, ДЛП и аналоги рассчитаны на улучшение характеристик периферийных узлов сверла. Изменение угловой точки между кромками до 75 градусов снижает теплоотвод от сверла и повышает его стойкость.

Рекомендуемые углы заточки сверла по металлу

Ниже представлена таблица углов заточки сверла по металлу для разных видов материала.

| Обрабатываемый материал | Угол сверла |

|---|---|

| Сталь, чугун, твердая бронза | 116-118° |

| Латунь, мягкая бронза | 120-130° |

| Бетон | 118-130° |

| Медь | 125° |

| Пластмасса | 90-100° |

| Алюминий, древесина, деликатные материалы | 140° |

Неправильно подобранный угол заточки сверла приводит к быстрому нагреву, плохому сверлению и возможной последующей поломке сверла.

Процесс заточки и проверки угла сверла по металлу

Процедуру выполняют на точильном круге. Первый этап – заточка задней поверхности спирали. Для этого инструмент уверенно прижимают к поверхности круга. Обращайте внимание на стабильность – угол заточки сверла по металлу должен быть одинаковым. В итоге, если смотреть на перку сбоку, должен получиться правильный конус.

Далее производится обработка режущей поверхности. Здесь следует обратить внимание не только на постоянство угла, но и на величину перемычки. Для крупных буравчиков ее размер не должен превышать полутора миллиметров.

Правильность заточки бура проверяется по шаблону, который изготавливается мастером вручную или приобретается фабричный. В основе проверки сверла – треугольник Рело, на основе которого создают режущие инструменты для создания квадратных отверстий.

фото:шаблон для проверки угла заточки сверла

Он состоит из трех частей. Первая сторона используется для контроля поперечной кромки, вторая представляет собой эталон угла винтовой линии, третья измеряет длину режущей части и проверяет угол при вершине. Качественная работа не вызывает отклонений – все параметры соответствуют линиям шаблона по мере прилегания.

Угол заточки сверла по металлу:Видео

Заточка сверла. Угол заточки сверла для стали по металлу

Заточка сверла. Угол заточки сверла для стали

Угол заточки сверла устанавливается в отличие от свойств материала. Другими словами, свойство материала влияет на угол заточки сверла.

В повседневных условиях популярны спиральные сверла, которые с помощью своих характеристик применяются для более твёрдого состояния стали и даже для дерева.

Ознакомимся с углами при вершине сверла. Так, если обрабатывается сталь, то угол заточки сверла для стали будет составлять 116-118 градусов.

Процесс заточки сверла начинается с образования режущих кромок, нацеливаясь на участки спиральных канавок, по которым проходит стружка. Держать сверло нужно так, чтобы область затачивания всегда была напротив оси вращения круга.

Такое же действие сделайте другой кромкой. Для стали угол составляет 140 градусов.

120 градусов — это оптимальный угол большинства сверл.

Угол заточки сверла по дереву

Ознакомимся со сверлением дерева. Для ручного сверления материалов из дерева применяют сверлилку и коловорот, используя патроны (зажимные) определённых форм.

Отметим, что ручная винтовая сверлилка зачастую применяется при высверливания отверстий диаметром в пределе 5 мм.

При сверлении необходимо принимать во внимание твёрдость древесины, размещение трещин, глубину сверления, присутствие гвоздей и других посторонних материалов.

Хвостовик сверла предназначен для крепления сверла в шпинделе сверлильного станка или в патроне станка или дрели, а также хвостовик служит для передачи крутящего момента от шпинделя (патрона) к рабочей части сверла. Как я отметил чуть выше, хвостовик может быть как коническим, для закрепления в коническом отверстии шпинделя сверлильного станка или в переходной конической втулке с конусом Морзе (об этом я уже писал в подробной статье про сверлильные станки вот тут). Или цилиндрическим, для закрепления в сверлильном патроне.

Лапка на хвостовике не позволяет сверлу провернуться в коническом отверстии шпинделя при больших нагрузках, а также лапка служит упором для выбивания сверла из конического отверстия шпинделя (выбивание производят с помощью клина).

Основные углы спирального сверла.

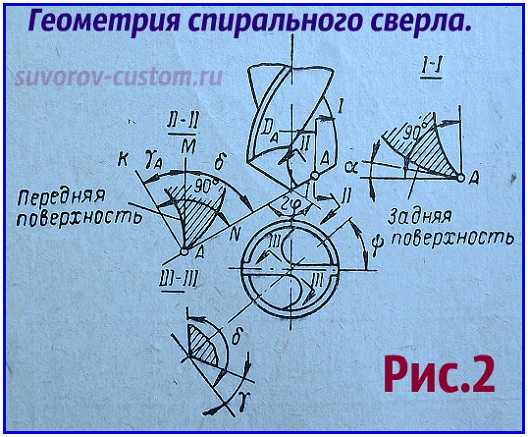

Основные углы показаны на рисунке 2.

Передний угол ϒ измеряют в плоскости, которая перпендикулярна к главной режущей кромке сверла (эта плоскость указана на рисунке ΙΙ — ΙΙ). Угол ϒ образуется касательной линией АМ, указанной на рисунке 2, к передней поверхности в точке А на режущей кромке и линией АК, которая перпендикулярна к поверхности резания в той же точке.

В разных точках режущей кромки передний угол имеет разные значения. Так если у периферии на наружном диаметре сверла угол имеет наибольшую величину в 20-30º, то при приближении к вершине сверла он уменьшается до величины, которая близка к нулю.

В разных точках режущей кромки передний угол имеет разные значения. Так если у периферии на наружном диаметре сверла угол имеет наибольшую величину в 20-30º, то при приближении к вершине сверла он уменьшается до величины, которая близка к нулю.

Задний угол α измеряется в плоскости, которая касательна к цилиндрической поверхности, ось которой совпадает с осью сверла ( плоскость указана на рисунке Ι — Ι). Задний угол α образуется касательной к задней поверхности в точке А на режущей кромке сверла и касательной в той же точке к поверхности резания.

Задние углы у спирального сверла разные для различных сечений по диаметру сверла. У периферии задние углы как правило меньше 6 — 8º, а у перемычки могут достигать 30º.

Угол наклона поперечной кромки ψ образован между проекциями поперечной кромки (см. рисунок 1 б) и главными режущими кромками на плоскость, которая перпендикулярна оси сверла.

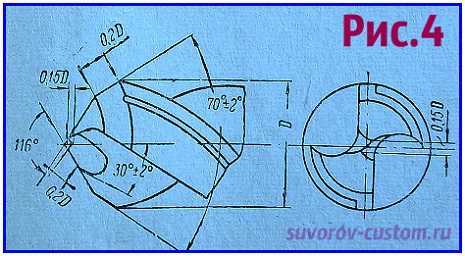

Для того, чтобы повысить стойкость спирального сверла (свёрл) диаметром более 12 мм практикуют двойную заточку свёрл и при этом режущие кромки сверла имеют форму ломаной линии (см. рисунок 3). При этом основной угол 2φ равен 116º-118º — это для чугуна и стали, а на участке В, который равен 0,18 — 0,22 D мм. ещё затачивается второй угол при вершине сверла 2φο — он равен 70 — 75º.

Следует отметить, что стойкость с двойной заточкой свёрл получатся примерно в два раза больше, чем при обычной заточке. А это значит, что скорость резания у спиральных свёрл с двойной заточкой примерно на 15% больше, чем рекомендуется обычно в специальных таблицах нормативов для свёрл с обычной заточкой.

Следует отметить, что стойкость с двойной заточкой свёрл получатся примерно в два раза больше, чем при обычной заточке. А это значит, что скорость резания у спиральных свёрл с двойной заточкой примерно на 15% больше, чем рекомендуется обычно в специальных таблицах нормативов для свёрл с обычной заточкой.

Рекомендуемая форма заточки и подточки спиральных свёрл, в зависимости от диаметра и обрабатываемого материала, показана в таблице 1 ниже.

Угол наклона винтовой канавки ω — это угол, который заключён между направлением оси сверла и касательной к ленточке сверла. А величина этого угла составляет примерно от 18 до 30º. Следует отметить, что для спиральных свёрл маленьких диаметров (от 0,25 — 3 мм) угол наклона винтовой канавки ω делают от 18 до 25º. Ну а для спиральных свёрл с бóльшим диаметром (от 10 мм и более) угол наклона винтовой канавки ω равен 30º.

Угол при вершине сверла 2φ — это угол, который заключён между режущими кромками и в зависимости от свойств обрабатываемого материала желательно принимать следующие значения угла 2φ:

- при сверлении стали, чугуна и твёрдых бронз угол 2φ равен 116 — 118º.

- при сверлении мягких бронз и латуней угол 2φ равен 130º.

- при сверлении силумина, алюминия или баббита угол 2φ равен 140º.

- при сверлении меди угол 2φ равен 125º.

- при сверлении целлулоида, эбонита и других пластиков угол 2φ равен 85-90º.

А в целях уменьшения усилия при сверлении и обеспечения нормального процесса образования стружки, применяют две специальные подточки, которые показаны в таблице 2 ниже.

Первая подточка — это подточка поперечной кромки сверла и она осуществляется с обеих её сторон на длину L.

Вторая подточка — это подточка ленточки сверла на длине L¹. При этом ширина ленточки делают уменьшенной до размеров примерно ƒ равной 0,2 — 0,4 мм. И такая подточка уменьшает трение ленточки о стенки просверливаемого отверстия.

В таблице 2 чуть ниже приведены данные об нужных углах и других элементах при заточке сверла (свёрл).

Новаторские (и не только) способы заточки сверла.

На рисунке 4 показана заточка сверла конструкции В.И. Жирова, которая имеет двойную заточку и позволяет сверлить с довольно большими подачами. Кроме двойной заточки это сверло имеет и сильно подточенную перемычку и поперечное лезвие у этого сверла вообще отсутствует. От этого ощутимо уменьшаются осевые усилия и облегчается процесс резания материала при сверлении.

Сверло конструкции Жирова

Такую заточку сверла желательно применять для сверления чугунов и других хрупких материалов и при их сверлении значения подач инструмента берутся в полтора раза бóльшими, чем при сверлении свёрлами с обычной заточкой.

Ещё один новаторский способ заточки по способу Е.Я. Есиновича показан на рисунке 5. Довольно давно, ещё в 60-х годах прошлого века он начал прорезать на главных режущих кромках две стружко-разделительные канавки.

При сверлении эти канавки отлично дробят стружку и от этого облегчается вывод стружки из отверстия (особенно из глубокого) во время сверления.

Сверло конструкции Есиновича

Так же при таком способе заточки ощутимо улучшаются условия охлаждения инструмента и всё это повышает производительность труда при сверлении, особенно при сверлении глубоких отверстий.

На рисунке 6 показана заточка сверла для сверления отверстий в стенках труб и в листовом материале из цветного металла. Если сверлить стенки труб и листовой материал обычными свёрлами, то внутри трубы или с обратной стороны стального листа образуются довольно крупные заусенцы, удалить которые в трубах (или в порогах и других закрытых полостях кузова автомобиля) довольно проблематично.

Заточка сверла для сверления отверстий в стенках труб из цветных металлов.

А изображённое на рисунке 6 сверло позволяет сверлить почти без заусенцев, так как такое сверло на выходе из отверстия не вытягивает заусенцы, а образует с помощью торца А остаток металла в виде тонкой шайбы.

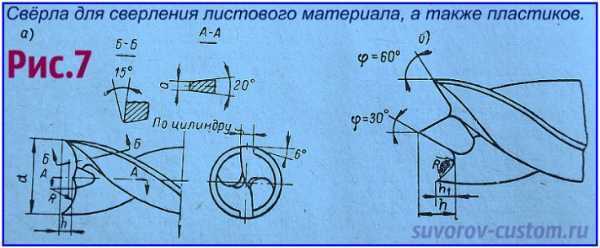

Также для качественного сверления листового материала (например для отверстий в кузове машины при замене порогов — заточка с выступающей вершинкой, а также для сверления различных пластиков, фанеры, МДФ, дерева применяется заточка сверла показанная на рисунке 7. И как видно на рисунке 7 сверло имеет острые подрезающие кромки вогнутой по радиусу формы (радиус R) и кромка криволинейной формы имеет глубину профиля h.

Заточка сверла для сверления отверстий в листовом металле, пластике, фанере, дереве…

А ленточки подточены на длину L¹ и эта длина должна быть примерно на 5 — 10 мм больше длины отверстия, которое сверлится. Ну а поперечную кромку подтачивают со стороны передних поверхностей под углом в 10º.

При заточке свёрл с выступающей вершинкой (как на рисунке 7б) высота выступа h для свёрл диаметром от 15 до 18 мм составляет примерно 3-4 мм, а уголки сверла должны выступать над впадиной на величину h¹, которая равна не менее 1,8 мм.

Заточка свёрл — нюансы правильной заточки.

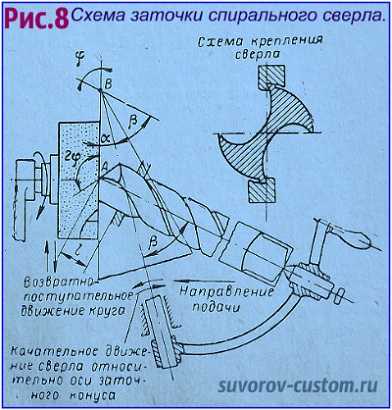

Для начала не помешает запомнить новичкам, что затачивать свёрла следует так, чтобы поперечное лезвие перемычки сверла получилось острым, а не закруглённым. Заточка сверла показана на рисунке 8 и как видно из рисунка заточка осуществляется по задней поверхности.

А получение нужных величин геометрии спирального сверла основано на том, что задние поверхности инструмента являются частями конических поверхностей воображаемых конусов, ну а режущие кромки сверла должны совпадать с образующими этих конусов. А оси воображаемых конусов должны быть взаимно перпендикулярны и составлять с осью сверла угол β который равен 45º.

А получение нужных величин геометрии спирального сверла основано на том, что задние поверхности инструмента являются частями конических поверхностей воображаемых конусов, ну а режущие кромки сверла должны совпадать с образующими этих конусов. А оси воображаемых конусов должны быть взаимно перпендикулярны и составлять с осью сверла угол β который равен 45º.

При заточке передняя торцовая плоскость круга заточного станка (о заточных станках и шлифовальных кругах подробно вот тут) должна совпадать с образующей воображаемого заточного конуса, осью которого является ось поворота головки заточного станка.

Затачиваемое спиральное сверло, зажатое в головке станка под углом β к её оси, совершает в процессе заточки вокруг этой оси качательное движение. А получение разных углов при вершине сверла 2φ осуществляется за счёт изменения угла при вершине заточного конуса (из этого следует, что φ = α+β).

Ну, а если к примеру, повернуть суппорт с расположенной в нём осью качания головки станка и установить угол α =13º, тогда при заточке сверла получим нормальный угол при вершине, то есть: 2φ=2α+2β=2×45º=116º.

И ещё при заточке следует правильно зажимать сверло в кулачках головки станка, чтобы сверло было зажато именно по ленточкам. А расстояние ι от периферийных точек режущих кромок сверла до зажимных кулачков (или губок) следует выбирать по таблице 3, опубликованной ниже.

Подточку перемычки и ленточки у спирального сверла производят как правило вручную, при помощи шлифовального круга с немного сточенными (закруглёнными) кромками. Ну а что касается применяемых абразивных кругов, то для заточки свёрл из быстрорежущих и углеродистых сталей применяют шлифовальные круги из электрокорунда (на керамической связке) твёрдость таких кругов СМ1, а зернистость от 63 до 80 — это для предварительной обработки. Для окончательной обработки зернистость конечно же меньше и составляет от 32 до 50.

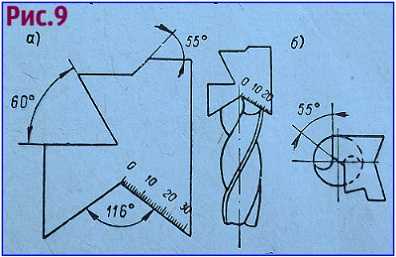

Ну а правильность заточки контролируют с помощью специальных шаблонов, например как на рисунке 9 (на рисунке показан контроль правильности заточки свёрл с помощью шаблона: а — для проверки угла 2φ, б — для проверки угла ψ).

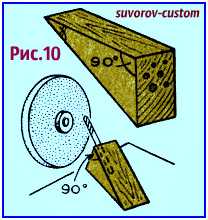

Ну а у кого нет специализированного заточного станка для заточки свёрл, то можно использовать обычный наждак и простое приспособление показанное на рисунке 10, в котором делается (сверлится) нужный угол для установки сверла.

заточка свёрл с помощью простого приспособления

Вот вроде бы и всё, надеюсь многие новички найдут в этой статье что то полезное для себя и заточка свёрл для них уже будет не такой сложной операцией, успехов всем.

Отправить ответ