Подшипники скольжения где применяются

Содержание:

Достоинства подшипников скольжения:

— сохранение работоспособности при высоких угловых скоростях валов (газодинамические подшипники в турбореактивных двигателях при n >10 000 об/мин);

— при больших скоростях вращения — при необходимости точного центрирования осей;

— выдерживание больших радиальных нагрузок;

— возможность изготовления разъемной конструкции, что допускает их применение для коленчатых валов;

— небольшие габариты в радиальном направлении, что позволяет применять в машинах очень малых и очень больших габаритах;

— сохранение работоспособности в особых условиях (в химически агрессивных средах, воде, при значительном загрязнении);

— бесшумность работы и обеспечение виброустойчивости вала при работе подшипника в режиме жидкостного трения (масляный слой между поверхностями цапфы и вкладыша обладает способностью гасить колебания);

— теоретически бесконечный ресурс при жидкостном трении;

— простота изготовления и ремонта.

Недостатки подшипников скольжения:

— большое изнашивание вкладышей и цапф валов из-за трения (не относится к подшипникам, работающим в режиме жидкостного трения, КПД которых > 0,99);

— необходимость применения дорогостоящих цветных сплавов (бронза, баббит) для вкладышей;

— необходимость постоянного ухода и большой расход дорогих смазочных материалов, необходимость его очистки и охлаждения;

— значительные потери на трение в период пуска и при несовершенной смазке;

— большой пусковой момент;

— высокая стоимость и малая технологичность;

— значительные габариты в осевом направлении (длина вкладышей может достигать 3d, где d — диаметр цапфы вала);

— не обеспечена взаимозаменяемость подшипников при ремонте, так как большинство типов подшипников не стандартизовано.

Кроме того, следует иметь в виду, что массовое производство подшипников скольжения не организовано.

Подшипники скольжения следует применять там, где нельзя применить подшипники качения, а именно:

а) когда подшипник должен быть разъемным по оси (например, подшипники средних шеек коленчатого вала);

б) для очень больших нагрузок, когда подходящих стандартных подшипников качения подобрать нельзя;

в) для сверхбыстроходных валов, где центробежные силы инерции не допускают применения подшипников качения;

г) для работы в сильно загрязненной среде или воде.

Область применения подшипников скольжения

— Для валов с ударными и вибрационными нагрузками (двигатели внутреннего сгорания, молоты и др.).

— Для коленчатых валов, когда по условиям сборки необходимы разъемные подшипники.

— Для валов больших диаметров (диаметром более 1 м), для которых отсутствуют подшипники качения.

— Для высокоскоростных валов, когда подшипники качения непригодны вследствие малого ресурса (центрифуги и др.).

— При очень высоких требованиях к точности и равномерности вращения (шпиндели станков и др.).

— В дешевых тихоходных машинах, бытовой технике.

— При работе в воде и агрессивных средах, в которых подшипники качения непригодны;

— Опоры близко расположенных валов.

Распространенное мнение, что подшипники скольжения дешевле подшипников качения, глубоко ошибочно.

Класификация подшипников качения

Классификация[0%9F%D0%BE%D0%B4%D1%88%D0%B8%D0%BF%D0%BD%D0%B8%D0%BA&veaction=edit&vesection=3"править | 0%9F%D0%BE%D0%B4%D1%88%D0%B8%D0%BF%D0%BD%D0%B8%D0%BA&action=edit§ion=3"править исходный текст]

Классификация подшипников качения осуществляется на основе следующих признаков:

• По виду тел качения

• Роликовые (игольчатые, если ролики тонкие и длинные);

• По типу воспринимаемой нагрузки

• Радиальные (нагрузка вдоль оси вала не допускается).

• Радиально-упорные, упорно-радиальные. Воспринимают нагрузки как вдоль, так и поперек оси вала. Часто нагрузка вдоль оси только одного направления.

• Упорные (нагрузка поперек оси вала не допускается).

• Линейные. Обеспечивают подвижность вдоль оси, вращение вокруг оси не нормируется или невозможно. Встречаются рельсовые, телескопические или вальные линейные подшипники.

• Шариковые винтовые передачи. Обеспечивают сопряжение винт-гайка через тела качения.

• По числу рядов тел качения

• По способности компенсировать несоосность вала и втулки0 % 9 F%D 0 %BE%D 0 %B 4 %D 1 %88%D 0 %B 8 %D 0 %BF%D 0 %BD%D 0 %B 8 %D 0 %BA" [4]

Классификация муфт

Система классификации муфт[0%9C%D1%83%D1%84%D1%82%D0%B0_(%D0%BC%D0%B5%D1%85%D0%B0%D0%BD%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%BE%D0%B5_%D1%83%D1%81%D1%82%D1%80%D0%BE%D0%B9%D1%81%D1%82%D0%B2%D0%BE)&veaction=edit&vesection=1"править | 0%9C%D1%83%D1%84%D1%82%D0%B0_(%D0%BC%D0%B5%D1%85%D0%B0%D0%BD%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%BE%D0%B5_%D1%83%D1%81%D1%82%D1%80%D0%BE%D0%B9%D1%81%D1%82%D0%B2%D0%BE)&action=edit§ion=1"править исходный текст]

По видам управления[0%9C%D1%83%D1%84%D1%82%D0%B0_(%D0%BC%D0%B5%D1%85%D0%B0%D0%BD%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%BE%D0%B5_%D1%83%D1%81%D1%82%D1%80%D0%BE%D0%B9%D1%81%D1%82%D0%B2%D0%BE)&veaction=edit&vesection=2"править | 0%9C%D1%83%D1%84%D1%82%D0%B0_(%D0%BC%D0%B5%D1%85%D0%B0%D0%BD%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%BE%D0%B5_%D1%83%D1%81%D1%82%D1%80%D0%BE%D0%B9%D1%81%D1%82%D0%B2%D0%BE)&action=edit§ion=2"править исходный текст]

• Управляемые — сцепные, автоматические

• Неуправляемые — постоянно действующие.

По группам муфт (механические)[0%9C%D1%83%D1%84%D1%82%D0%B0_(%D0%BC%D0%B5%D1%85%D0%B0%D0%BD%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%BE%D0%B5_%D1%83%D1%81%D1%82%D1%80%D0%BE%D0%B9%D1%81%D1%82%D0%B2%D0%BE)&veaction=edit&vesection=3"править | 0%9C%D1%83%D1%84%D1%82%D0%B0_(%D0%BC%D0%B5%D1%85%D0%B0%D0%BD%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%BE%D0%B5_%D1%83%D1%81%D1%82%D1%80%D0%BE%D0%B9%D1%81%D1%82%D0%B2%D0%BE)&action=edit§ion=3"править исходный текст]

• Жёсткие (глухие) муфты:

• втулочные (по ГОСТ 24246-96) ;

• фланцевые (по ГОСТ 20761-96);

• продольно-свёртные (по ГОСТ 23106-78).

• Компенсирующие муфты — компенсируют радиальные, осевые и угловые смещения валов:

• шарнирные муфты — угловое смещение до 45° (по ГОСТ 5147-97)

• цепные (по ГОСТ 20742-93).

• Упругие муфты — компенсация динамических нагрузок:

• муфты с торообразной оболочкой (по ГОСТ 20884-93);

• втулочно-пальцевые (по ГОСТ 21424-93);

• муфты со звёздочкой (по ГОСТ 14084-93).

• Сцепные муфты — соединение или разъединение валов или валов с установленными на них деталями.

• муфты кулачково-дисковые (по ГОСТ 20720-93);

• Самоуправляемые (автоматические) муфты:

• обгонные муфты — передача вращения только в одном направлении;

• центробежные — ограничение частоты вращения;

• предохранительные муфты — ограничение передаваемого момента (с разрушающимся элементом и автоматические).

• Электромагнитные и магнитные.

Неразъемные соединения. Общие сведения.

Общие сведения сварных соединений

Сварное соединение – неразъёмное соединение, выполненное сваркой, т.е. путём установления межатомных связей между свариваемыми частями при нагревании или пластическом деформировании.

Сварные соединения являются наиболее распространёнными и совершенными из неразъёмных соединений, так как лучше других обеспечивают условия равнопрочности, снижения массы и стоимости конструкции.

Металл соединяемых сваркой деталей – основной; металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному, называется присадочным; переплавленный присадочный металл, введённый в сварочную ванну, называется наплавленным. Участок соединения, образовавшийся в результате кристаллизации металлической сварочной ванны, называется сварным швом.

Преимущества сварного соединения

— невысокая стоимость соединения, благодаря малой трудоёмкости и простоте сварного шва;

— сравнительно небольшая масса;

— сечение детали не ослабляется отверстием;

— герметичность автоматизации процесса сварки.

Недостатки сварного соединения

— появление коробления, остаточных напряжений после сварки;

— недостаточная надёжность при вибрационных ударных нагрузках.

— трудность контроля качества;

Виды сварных соединений

— плавлением (дуговая и контактная), — давлением.

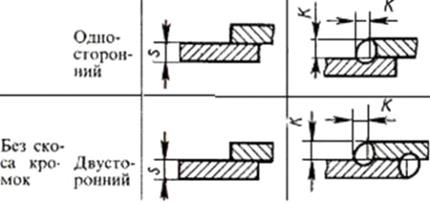

Виды сварных соединений:

— стыковое рис. 4.2.1,

— нахлесточное рис. 4.2.2;

— угловое рис. 4.2.3,

— тавровое рис. 4.2.4.

Рисунок 4.2.1 Виды сварных стыковых соединений

Рисунок 4.2.2 Виды сварных нахлесточных соединений

Рисунок 4.2.3 Виды сварных угловых соединений

Рисунок 4.2.4 Виды сварных тавровых соединений

Геометрия сварного шва

Сварной шов рис. 4.2.5 характеризуется катетом К, толщиной свариваемых деталей, длиной шва lш . Сварные швы могут быть непрерывными и прерывистыми. Сварные швы по форме поперечного сечения могут быть нормальными 1, выпуклыми 2 и вогнутыми 3.

Рисунок 4.2.5 геометрия сварного шва

В зависимости от расположения к направлению действующей нагрузки различают швы рис. 4.2.6 лобовые (а) и фланговые (б); косые и комбинированные (в).

Рисунок 4.2.6 Виды сварных швов

Последнее изменение этой страницы: 2016-08-16; Нарушение авторского права страницы

Подши́пник (от «под шип») — сборочный узел, являющийся частью опоры или упора и поддерживающий вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции [1] .

Опора с упорным подшипником называется подпятником.

Основные параметры подшипников:

- Максимальная динамическая и статическая нагрузка (радиальная и осевая).

- Максимальная скорость (оборотов в минуту для радиальных подшипников).

- Посадочные размеры.

- Класс точности подшипников.

- Требования к смазке. [2]

- Ресурс подшипника до появления признаков усталости, в оборотах.

- Шумы подшипника

- Вибрации подшипника

Нагружающие подшипник силы подразделяют на:

- радиальную, действующую в направлении, перпендикулярном оси подшипника;

- осевую, действующую в направлении, параллельном оси подшипника.

Содержание

Основные типы подшипников [ править | править код ]

По принципу работы все подшипники можно разделить на несколько типов:

- подшипники качения;

- подшипники скольжения;

К подшипникам скольжения также относят:

Основные типы, которые применяются в машиностроении, — это подшипники качения и подшипники скольжения.

Подшипники качения [ править | править код ]

Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба — дорожки качения, по которым при работе подшипника катятся тела качения.

Также существуют насыпные подшипники, состоящие из сепаратора и вставленных в него шариков (см. рис. ниже), которые можно вытаскивать.

Имеются подшипники качения, изготовленные без сепаратора. Такие подшипники имеют большее число тел качения и большую грузоподъёмность. Однако предельные частоты вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

В подшипниках качения возникает преимущественно трение качения (имеются только небольшие потери на трение скольжения между сепаратором и телами качения), поэтому по сравнению с подшипниками скольжения снижаются потери энергии на трение, и уменьшается износ. Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые — чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника.

Классификация [ править | править код ]

Классификация подшипников качения осуществляется на основе следующих признаков:

- По виду тел качения

- Шариковые,

- Роликовые (игольчатые, если ролики тонкие и длинные);

- По материалу тел качений:

- Полностью стальные;

- Гибридные (стальные кольца, тела качения неметаллические. Как правило, керамические);

Радиальный роликовый подшипник

Упорный шариковый подшипник

Упорный роликовый подшипник

Радиально-упорный шариковый подшипник

Радиально-упорный шариковый подшипник с четырёхточечным контактом

Радиально-упорный роликовый подшипник (конический)

Самоустанавливающийся двухрядный радиальный шариковый подшипник

Самоустанавливающийся радиальный роликовый подшипник

Самоустанавливающийся радиально-упорный роликовый подшипник

Самоустанавливающийся двухрядный радиальный роликовый подшипник с бочкообразными роликами (сферический)

Сепаратор с роликами игольчатого подшипника

Шариковая винтовая передача

Механика [ править | править код ]

Подшипник представляет собой по существу планетарный механизм, в котором водилом является сепаратор, функции центральных колёс выполняют внутреннее и наружное кольца, а тела качения заменяют сателлиты.

Частота вращения сепаратора или частота вращения шариков вокруг оси подшипника

n c = n 1 2 ( 1 − D ω d m ) <displaystyle n_

ight)>

где n1 — частота вращения внутреннего кольца радиального шарикоподшипника,

Dω — диаметр шарика.

dm = 0,5(D+d) — диаметр окружности, проходящей через оси всех тел качения (шариков или роликов).

Частота вращения шарика относительно сепаратора

n s p = n 1 2 ( d m D ω − D ω d m ) <displaystyle n_

ight)>

Частота вращения сепаратора при вращении наружного кольца

n c ∗ = n 3 2 ( 1 + D ω d m ) <displaystyle n_=<frac <3>><2>>left(1+<frac >

ight)>

где n3 — частота вращения внешнего кольца радиального шарикоподшипника.

Для радиально-упорного подшипника

n c = n 1 2 ( 1 − D ω cos α d m ) <displaystyle n_

ight)>

n s p = n 1 2 ( d m D ω − D ω cos 2 α d m ) <displaystyle n_

ight)>

Из приведённых выше соотношений следует, что при вращении внутреннего кольца сепаратор вращается в ту же сторону. Частота вращения сепаратора зависит от диаметра Dω шариков при неизменном dm: она возрастает при уменьшении Dω и уменьшается при увеличении Dω.

В связи с этим разноразмерность шариков в комплекте подшипника является причиной повышенного износа и выхода из строя сепаратора и подшипника в целом.

При вращении тел качения вокруг оси подшипника на каждое из них действует нагружающая дополнительно дорожку качения наружного кольца центробежная сила

F c = 0 , 5 m d m ω c 2 <displaystyle F_

где m — масса тела качения,

ωс — угловая скорость сепаратора.

Центробежные силы вызывают перегрузку подшипника при работе на повышенной частоте вращения, повышенное тепловыделение (перегрев подшипника) и ускоренное изнашивание сепаратора. Всё это сокращает срок службы подшипника.

В упорном подшипнике, кроме центробежных сил, на шарики действует обусловленный изменением направления оси вращения шариков в пространстве гироскопический момент

M r = J ω c ω s p <displaystyle M_

Гироскопический момент будет действовать на шарики и во вращающемся радиально-упорном шарикоподшипнике при действии осевой нагрузки

M r = J ω c ω s p sin α <displaystyle M_

где J = ρ ⋅ π ⋅ D ω 5 / 60 <displaystyle J=

ho cdot pi cdot D_<omega >^<5>/60>

ρ — плотность материала шарика;

ωsp и ωс — соответственно, угловая скорость шарика при вращении вокруг своей оси и вокруг оси вала (угловая скорость сепаратора).

Под действием гироскопического момента каждый шарик получает дополнительное вращение вокруг оси, перпендикулярной плоскости, образованной векторами угловых скоростей шарика и сепаратора. Такое вращение сопровождается изнашиванием поверхностей качения, и для предотвращения вращения подшипник следует нагружать такой осевой силой, чтобы соблюдать условие T f = M r <displaystyle T_

Условное обозначение подшипников качения в СССР и России [ править | править код ]

Советская и российская маркировка подшипников состоит из условного обозначения и стандартизована в соответствии ГОСТ 3189-89 и условного обозначения завода-изготовителя.

Основное условное обозначение подшипника состоит из семи цифр основного условного обозначения (при нулевых значениях этих признаков оно может сокращаться до 2 знаков) и дополнительного обозначения, которое располагается слева и справа от основного. При этом дополнительное обозначение, расположенное слева от основного, всегда отделено знаком тире (—), а дополнительное обозначение, расположенное справа, всегда начинается с какой-либо буквы. Чтение знаков основного и дополнительного обозначения производится справа налево.

Подшипники скольжения [ править | править код ]

Определение [ править | править код ]

Подшипник скольжения — опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей. Радиальный подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется рабочий элемент — вкладыш, или втулка из антифрикционного материала и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, заполненный смазочным материалом, который позволяет свободно вращаться валу. Расчёт зазора подшипника, работающего в режиме разделения поверхностей трения смазочным слоем, производится на основе гидродинамической теории смазки.

При расчёте определяются: минимальная толщина смазочного слоя (измеряемая в мкм), давления в смазочном слое, температура и расход смазочных материалов. В зависимости от конструкции, окружной скорости цапфы, условий эксплуатации трение скольжения бывает сухим, граничным, жидкостным и газодинамическим. Однако даже подшипники с жидкостным трением при пуске проходят этап с граничным трением.

Смазка является одним из основных условий надёжной работы подшипника и обеспечивает низкое трение, разделение подвижных частей, теплоотвод, защиту от вредного воздействия окружающей среды.

Смазка может быть:

- жидкой (минеральные и синтетические масла, вода для неметаллических подшипников),

- пластичной (на основе литиевого мыла и кальция сульфоната и др.),

- твёрдой (графит, дисульфид молибдена и др.) и

- газообразной (различные инертные газы, азот и др.).

Наилучшие эксплуатационные свойства показывают пористые самосмазывающиеся подшипники, изготовленные методом порошковой металлургии. При работе пористый самосмазывающийся подшипник, пропитанный маслом, нагревается и выделяет смазку из пор на рабочую скользящую поверхность, а в состоянии покоя остывает и впитывает смазку обратно в поры.

PV-фактор [ править | править код ]

PV-фактор — основная характеристика (критерий) оценки работоспособности подшипника скольжения. Является произведением удельной нагрузки P (МПа) на окружную скорость V (м/с). Определяется для каждого антифрикционного материала экспериментально при испытаниях или в процессе эксплуатации. Многие данные по соблюдению оптимального PV-фактора даны в справочниках

Классификация [ править | править код ]

В основу классификации положен анализ режимов работы подшипников по диаграмме Герси-Штрибека.

Подшипники скольжения разделяют:

- в зависимости от формы подшипникового отверстия:

- одно- или многоповерхностные,

- со смещением поверхностей (по направлению вращения) или без (для сохранения возможности обратного вращения),

- со смещением или без смещения центра (для конечной установки валов после монтажа);

Ниже представлена таблица групп и классов подшипников скольжения (примеры обозначения: I-1, II-5).

материал предоставил СИДОРОВ Александр Владимирович

Подшипник – изделие, являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции. [1, 2]

Силы, нагружающие подшипник, подразделяют на:

- радиальную, действующую в направлении, перпендикулярном оси подшипника;

- осевую, действующую в направлении, параллельном оси подшипника.

Опора с упорным подшипником называется подпятником.

Подшипник скольжения – опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей.

Радиальный подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется рабочий элемент – вкладыш, или втулка из антифрикционного материала и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, заполненный смазочным материалом, который позволяет свободно вращаться валу.

В зависимости от конструкции, окружной скорости цапфы, условий эксплуатации трение скольжения бывает сухим, граничным, жидкостным и газодинамическим. Однако даже подшипники с жидкостным трением при пуске проходят этап с граничным трением.

Смазка является одним из основных условий надёжной работы подшипника и обеспечивает:

- низкое трение;

- разделение подвижных частей;

- теплоотвод;

- защиту от вредного воздействия окружающей среды.

- жидкой (минеральные и синтетические масла, вода для неметаллических подшипников);

- пластичной (на основе литиевого мыла и кальция сульфоната и др.);

- твёрдой (графит, дисульфид молибдена и др.);

- газообразной (различные инертные газы, азот и др.).

Наилучшие эксплуатационные свойства демонстрируют пористые самосмазывающиеся подшипники, изготовленные методом порошковой металлургии. При работе пористый самосмазывающийся подшипник, пропитанный маслом, нагревается и выделяет смазку из пор на рабочую скользящую поверхность, а в состоянии покоя остывает и впитывает смазку обратно в поры.

Антифрикционные материалы подшипников изготавливают из твёрдых сплавов (карбид вольфрама или карбид хрома методом порошковой металлургии либо высокоскоростным газопламенным напылением), баббитов и бронз, полимерных материалов, керамики, твёрдых пород дерева (железное дерево).

Подшипники скольжения разделяют:

- в зависимости от формы подшипникового отверстия:

- одно- или многоповерхностные;

- со смещением поверхностей (по направлению вращения) или без (для сохранения возможности обратного вращения);

- со смещением или без смещения центра (для конечной установки валов после монтажа);

Классы подшипников скольжения приведены в таблице 1.

Таблица 1 – Классы подшипников скольжения

| Группа | Класс | Способ смазки | Вид трения | Коэффициент трения | Назначение | Область применения |

|---|---|---|---|---|---|---|

| I (несовершенная смазка) | 1 | малое количество, подача непостоянная | граничное | 0,1-0,3 | малые скорости скольжения и небольшие удельные давления | опорные ролики транспортеров, ходовые колёса мостовых кранов |

| 2 | обычно непрерывная | полужидкостное | 0,02-0,10 | кратковременный режим с постоянным или переменным направлением вращения вала, малые скорости и большие удельные нагрузки | линейные и формовочные машины, кузнечно-прессовое оборудование, прокатные станы, грузоподъёмные машины | |

| 3 | масляная ванна или кольца | 0,001-0,020 | мало меняющиеся по величине и направлению усилия, большие и средние нагрузки | буксы вагонов, тяжёлые станки, мощные электрические машины, тяжёлые редукторы, текстильные машины | ||

| под давлением | переменная нагрузка | газовые двигатели, тихоходные и судовые двигатели | ||||

| II | 4 | кольца, комбинированный или под давлением | жидкостное | 0,0005-0,0050 | малые окружные скорости валов, особо тяжёлые условия работы при переменных по величине и направлению нагрузках | электрические машины средней и малой мощности, лёгкие и средние редукторы, центробежные насосы и компрессоры, прокатные станы |

| 5 | под давлением | 0,005-0,050 | слабонагруженные опоры с большими скоростями скольжения | паровые котлы, водяные турбины, газовые турбины, осевые вентиляторы, турбокомпрессоры |

Достоинства подшипников скольжения:

- надёжность в высокоскоростных приводах;

- способность воспринимать значительные ударные и вибрационные нагрузки;

- сравнительно малые радиальные размеры;

- допускают установку разъёмных подшипников на шейки коленчатых валов и не требуют демонтажа других деталей при ремонте;

- простая конструкция в тихоходных машинах;

- возможность работы в воде;

- допускают регулирование зазора и обеспечивают точную установку геометрической оси вала;

- экономичны при больших диаметрах валов.

Недостатки подшипников скольжения:

- в процессе работы требуют постоянного надзора за смазкой;

- сравнительно большие осевые размеры;

- большие потери на трение при пуске и при несовершенной смазке;

- большой расход смазочного материала;

- высокие требования к температуре и чистоте смазки;

- пониженный КПД;

- неравномерный износ подшипника и цапфы;

- применение более дорогих материалов;

- повышенный шум.

Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба – дорожки качения, по которым при работе подшипника катятся тела качения.

В некоторых узлах машин в целях уменьшения габаритов, а также повышения точности и жёсткости применяют так называемые совмещённые опоры: дорожки качения при этом выполняют непосредственно на валу или на поверхности корпусной детали.

Имеются подшипники качения, изготовленные без сепаратора, которые имеют большое число тел качения и большую грузоподъёмность. Однако предельные частоты вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

В подшипниках качения возникает преимущественно трение качения (имеются только небольшие потери на трение скольжения между сепаратором и телами качения), поэтому по сравнению с подшипниками скольжения снижаются потери энергии на трение, и уменьшается износ. Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые – чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника.

Классификация подшипников качения осуществляется на основе следующих признаков:

- по виду тел качения:

- шариковые;

- роликовые (игольчатые, если ролики тонкие и длинные);

Примеры подшипников различных типов представлены на рисунке 1 [4].

Отправить ответ