Полировка зеркала гидрогенератора на станине

Для того чтобы получить ровное, гладкое зеркало, надо стекло прежде всего как следует отшлифовать и отполировать. Это же делалось и в древности для получения металлических зеркал.

При получении стеклянных сосудов выдуванием их нет никакой необходимости полировать, потому что, остывая на воздухе, расплавленное стекло и так дает гладкую полированную поверхность. Это называется огненной полировкой.

При отливке же стекла, когда расплавленную массу раскатывают валиками по столу, огненная полировка не сохраняется. Это происходит потому, что поверхность стекла воспринимает все неровности поверхности стола и валиков. Стекло, как говорят, получается с кованой поверхностью и поэтому не совсем прозрачно. Чтобы добиться его полной прозрачности, необходимо с поверхности стекла снять все шероховатости.

Прежде всего снимаются крупные неровности — стекло шлифуют. Потом начинают снимать его мельчайшую шероховатость — стекло полируют.

В средние века, да и позднее, при выделке зеркал поверхность стекла обрабатывали песком. Между двух стеклянных листов насыпали песок и затем равномерно и долго водили верхним листом по нижнему. Песок сглаживал неровности, но стекло делалось матовым, потому что песчинки наносили бесчисленное множество мельчайших царапинок. После этого стекло полировали сукном.

Позднее при шлифовке стекла его стали тереть очень мелким наждачным порошком. При шлифовке разных сортов стекла менялся состав порошка. Шлифовка и полировка производилась вручную, требовала большого напряжения и проходила медленно, так как было необходимо тысячи раз тереть по одному и тому же месту. Один кусок стекла шлифовали и полировали иногда в течение десяти дней.

Затем были введены машины. Чтобы отшлифовать листы стекла, их прикрепляли гипсом к тяжелым столам, которые подводились под специальные шлифовальные поверхности, совершавшие сверху по стеклянному листу непрерывные движения наподобие маятника. В то же время на стекло подавался наждачный порошок, смоченный водой.

Для полировки отшлифованное стекло помещалось на другой станок. Здесь его полировали дисками, обвитыми сукном или войлоком. Механизация во много раз ускорила этот процесс. Вместо нескольких суток шлифовка и полировка продолжалась всего несколько часов.

Чтобы удешевить производство зеркал, оздоровить и облегчить труд рабочих, советские ученые и инженеры еще до Великой Отечественной войны работали над созданием автоматической машины для приготовления зеркального стекла.

В настоящее время завод Гусь-Хрустальный, выделывающий зеркальное стекло, почти полностью механизирован.

Примерно в течение двухсот лет этот завод вырабатывал, кроме художественной посуды, и зеркала. Именно поэтому здесь решили установить машину-автомат для приготовления зеркального стекла. Работа над созданием этой машины началась лет 25 назад и продолжалась больше десяти лет. Много талантливых рабочих-изобретателей и ученых вложили в ее создание свой труд, и в 1953 году она была введена в производство. Машина эта представляет собой конвейер, на который поступают необработанные листы стекла из стекловаренного цеха.

Автоматически, без участия рабочих, эти листы стекла укрепляются на вращающихся частях больших шлифовальных станков самой большой в мире шлифовальной машины. Длина всей машины равна 110 метрам. Состоит она из многих станков, и путь стекла доходит на ней до 500—600 метров. Фундамент машины достигает в глубину 30 метров — вдвое больше фундамента Исаакиевского собора в Ленинграде.

После шлифовки стекла с одной стороны механические руки машины автоматически переворачивают стеклянный лист на другую сторону. Когда стекло отшлифовано, оно подхватывается специальными присосами для переноса на полировальный станок.

Отполированное с двух сторон стекло автоматически переносится на ту часть конвейера, где приготовляется отражающий слой из серебра. Готовые зеркала автомат переносит на конвейерную ленту, вывозящую их из цеха. Весь этот автоматический цех обслуживает не больше 10 человек.

Другой, еще более усовершенствованный автоматический цех, работает в «городе стеклоделов», как часто называют Константиновку в Донбассе.

Когда однажды молодой инженер Я. И. Андрусенко приехал в Константиновку и шел на завод, он увидал в одном из домов женщину, протиравшую окна. Она стояла на подоконнике и обеими руками терла оконное стекло с двух сторон тряпками. Это навело инженера на мысль о том, нельзя ли шлифовать стекло одновременно с двух сторон на вращающихся шлифовальниках. Такой способ намного ускорил бы процесс шлифовки и избавил бы от многих вспомогательных операций: укладывания стекла на большом тяжеловесном столе, прикрепления стекла гипсом, подкатывания и приподнимания стола под шлифовальник.

Два года работали инженеры Андрусенко и Тамарин над проектом нового автоматического конвейера. После упорной и кропотливой работы, наконец, был сконструирован и пущен в производство новый тип замечательного автомата, на котором стекло шлифуется и полируется, двигаясь непрерывно под действием вращающихся в разные стороны шлифовальников.

Рабочий включает рубильник. Тотчас же поднимается механическая рука конвейера, подходит к сложенным в пирамиду листам стекла, плотно прижимается к верхнему листу резиновыми присосами и осторожно укладывает его на приемные ролики конвейера. Положенный лист стекла давит на выключатель, и механическая рука останавливается, пока стеклянный лист не продвинется роликами до первой пары шлифовальников. После этого механическая рука кладет следующий лист на ролики. Листы стекла постепенно проходят несколько пар шлифовальников, которые шлифуют его одновременно с двух сторон. За движением стекла наблюдает механический «глаз» — гидрощуп, — подающий сигнал, когда стекло ложится криво. При сигнале гидрощупа автоматически включается прибор регулирования, и лист стекла тотчас же водворяется на свое место.

Другой наблюдающий аппарат — клиномер — регулирует распределение давления шлифовальников на стекло.

Шлифовка производится с помощью специального порошка, который автоматически подается к станкам.

Пройдя линию шлифовальных станков, листы стекла промываются в моечной части машины и поступают дальше в полировочную часть. После полировки они снова промываются, затем подхватываются механическими рычагами с присосами и складываются ими в пирамиду на другом конце конвейера.

Этот новый автомат намного ускорил процесс шлифовки и полировки. Если на конвейере односторонней обработки стекла затрачивалось на один лист 90 минут, то на новом конвейере на это требуется всего 20 минут, и себестоимость зеркального стекла на новом конвейере снизилась в десять раз. К тому же весь конвейер обслуживается всего двумя рабочими: один наблюдает за пультом управления, а другой — за конвейером. Можно сказать, что еще нигде в мире нет столь совершенных машин, изготовляющих зеркальное стекло, как у нас. А требуется оно в громадном количестве — для автотранспорта, вагоностроения, для самолетов и пароходов, для остекления крупных зданий и магазинов, не говоря уже о зеркалах.

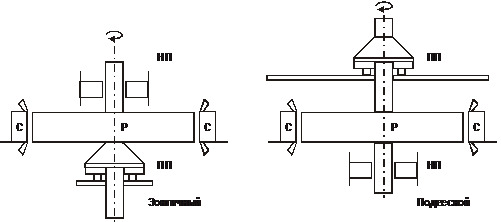

Гидрогенераторы, в большинстве своем вертикальные, снабжены подпятниками (ПП) и направляющими подшипниками (НП). ПП воспринимает вертикальную нагрузку — вес вращающихся частей гидрогенератора, гидротурбины и усилие осевой реакции воды на лопастях рабочего колеса гидротурбины. Гидрогенератор имеет один или два НП, зачастую второй НП находится в турбине. На рис.23 представлены две классические компоновки гидроагрегатов. Зонтичный гидроагрегат имеет один верхний НП. Второй НП находится в гидротурбине. ПП расположен год ротором Р гидрогенератора и опирается или на специальную нижнюю крестовину, или на конусообразную опору, поставленную на крышку гидротурбины. При подвесной компоновке гидроагрегата ПП расположен над ротором Р генератора. Такой генератор имеет обычно отдельный нижний НП и верхний НП, объединенный с ПП.

Рис.23. Компоновки гидрогенераторов

НП и ПП располагаются в масляных ваннах с естественной циркуляцией масла, снабженных водяными маслоохладителями. При эксплуатации периодически, один раз в смену, проверяется уровень масла в ванне, его температура и мутность, за которой можно следить через специальное окно в маслованне. Мутность масла может быть вызвана вспениванием или попаданием в него воды, например из-за течи в маслоохладителях. Наличие воды в ванне НП и ПП периодически проверяют открыванием крана, расположенного в нижней точке ванны. Оттуда может потечь скопившаяся в ванне вода. Она ухудшает смазывающие свойства масла и, что самое опасное, приводит к коррозии зеркала подпятника и шейки вала. Содержание влаги в масле проверяют не только визуально, но и химическим анализом.

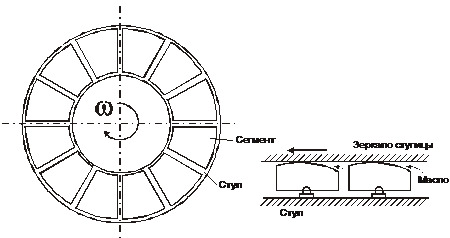

Рис.24. Сегменты подпятника

При эксплуатации наиболее уязвимым элементом гадроагрегата является его ПП, состоящий из ступицы ПП, укрепленной на валу гидрогенератора, нижняя часть которой снабжена диском с полированной поверхностью – зеркалом ПП. Вся вертикальная нагрузка передается через зеркало ПП на сегменты ПП (рис.24). Сегменты ПП расположены в один или два ряда на стуле ПП, воспринимающем нагрузку ПП Стальной сегмент (рис.25) состоит из тела сегмента 2 и подушки 1, покрытой слоем антифрикционного материала — баббита или фторопласта.

Рис.25. Сегмент подпятника гидрогенератора

Для облегчения пуска у мощных гидроагрегатов иногда предусматривают центральное отверстие в сегменте, из которого под зеркало в момент пуска гидроагрегата подается масло под высоким давлением — около 29 МПа (300 кгс/см2), т.н. «клизма». Поступающее масло создает слой между сегментом и зеркалом, обеспечивающий «всплытие» ПП. Тем самым значительно повышается надежность ПП, 90% всех повреждений которого происходит именно в момент пуска агрегата.

В некоторых конструкциях ПП (рис.25) предусмотрено внутреннее охлаждение сегмента — на рисунке видны трубки, по которым циркулирует вода. Усложнение конструкции сегмента и всего ПП окупается повышением надежности ПП. Дело в том, что сегмент нагревается потерями на трение, возникающими на его верхней поверхности. Это приводит к тому, что верхняя часть сегмента всегда горячее нижней. Такой неравномерный нагрев неизбежно приводит к тепловой деформации сегмента: его центральная часть выпячивается, а края опускаются. Таким образом, центральная часть сегмента оказывается более нагруженной, баббит там перегревается и быстрее изнашивается. Внутреннее охлаждение сегмента предотвращает его выгибание.

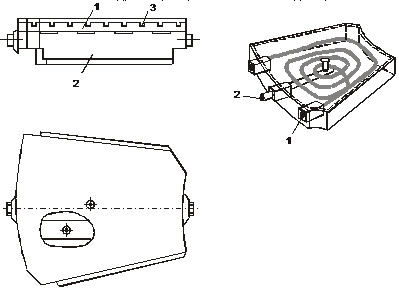

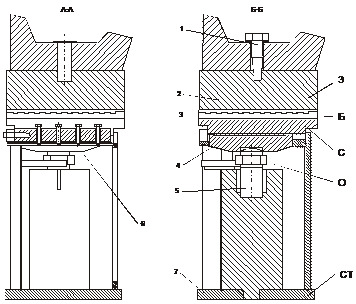

Большое значение для надежной эксплуатации ПП имеет равномерное распределение нагрузки ПП на все сегменты. Каждый сегмент С (рис.26) с баббитовым слоем Б, нагруженный зеркалом 3 установлен на винтовой опоре О, стоящей на стуле СТ опоры ПП.

Рис.26. Подпятник на регулируемых винтовых опорах подпятника,

Гайкой винтовой опоры регулируется сегмент по высоте для обеспечения равномерной нагрузки всех сегментов. Нагрузка сегмента контролируется по его прогибу. Однако при этом способе равномерность нагрузки сегментов находится в пределах ±20-25%, что не обеспечивает необходимую надежность работы ПП. Распределение нагрузки на сегменты с точностью ±5% позволило произвести внедрение тензометрии, сократившее трудоемкость балансировки ПП в 6-7 раз, а аварийность ПП -в пять раз.

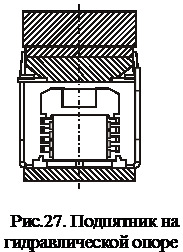

Жесткость винтовой опоры сегмента ПП является существенным недостатком этой конструкции. Его удалось преодолеть в конструкции ПП на гидростатической опоре. В ней (рис.27) сегмент опирается на мощный стальной сильфон — упругий сосуд, наполненный маслом. Сильфоны всех сегментов связаны между собой трубопроводами, обеспечивающими одинаковое давление во всех сильфонах и тем самым — одинаковую нагрузку всех сегментов.

Для контроля теплового режима ПП в каждый сегмент ПП вставлены термометры сопротивления. Они погружены в холодное масло, поступающее в зазор между сегментом, и в горячее масло, выходящее из зазора. Температура ПП периодически (несколько раз в смену, а также во время пуска и остановки агрегата) проверяют по логометру или автоматически установкой термоконтроля СТК-200. СТК-200 может опрашивать с заданной периодичностью до 200 термометров сопротивления и печатать результаты измерений. При недопустимом нагревании установка подает предупредительный и аварийный сигналы.

В процессе ремонта ПП и НП промываются, а их сегменты вынимаются и осматриваются. При наличии местных потертостей шабрится баббитовый слой. При большом износе баббитового слоя производится замена всех сегментов. Производится новая балансировка ПП на жестких опорах, однако ПП на гидравлических опорах в ней не нуждается. Опытная эксплуатация ПП с антифрикционным покрытием из фторопласта показала значительно большую их долговечность и износостойкость.

Внимание, это не галтовка!)

Началось все вот с этой детальки)

Ну а далее понеслась) идея отполировать движок у друга появилась давно, обращался в конторы в мск, с галтовкой, но не вышло…цена+другие технические моменты.

Итак, работу сделали давно, но по просьбе моего друга (а это его детали) работу не выкладывали, но по сколько время идёт, а показать что сделали хочется, я решил выложить, хоть машину он и до сих пор собирает.

В кратце, крышка была ранее полирована, но так себе, гравировку делал знакомый у нас в городе, крышку мы полирнули заново, проёмы где болты шлифапнули/полирнули. Где они нашли эту крышку — я не знаю!) но редкая очень, материал — алюминий!

Коллектор тоже был полированный, только доделали до ума финишным кругом.

А вот головка блока, тут мы делали с напарником с нуля!

В ход пошли все возможные насадки и ручной труд. Могу сказать, что чуть позже мы набили скилл больше и можно было бы кое-что доделать чуть лучше, хотя я говорю о тех местах которые и так не будет видно вообще никогда)

Вот примерно в каком виде она к нам попала:

Далее пробуем что может получится, полируем одно место, понимаем, что очень достойно:

Далее шлифуем все подряд, сносим все буквы, короче все лишнее.

Ну а далее финиш! Кое где есть следы от пасты, фоток к сожалению больше нет, но общая картина понятна, в целом пушка! А главное друг делает очень качественный проект и я даже не могу представить, что будет в итоге! Но будет мяско!)))

Отправить ответ