Получение синтетического каучука формула

Содержание:

- 1 Содержание

- 2 Предпосылки создания синтетического каучука

- 3 Получение синтетического каучука в России

- 4 Казанский завод синтетического каучука

- 5 Получение синтетического каучука

- 6 Строение и получение

- 7 Свойства

- 8 Применение

- 9 Что мы узнали?

- 10 История синтетических каучуков

- 11 Производство синтетических каучуков

- 12 Применение синтетических каучуков

Содержание

Предпосылки создания синтетического каучука

Одно дерево бразильской гевеи в среднем, до недавнего времени, было способно давать лишь 2-3 кг каучука в год; годовая производительность одного гектара гевеи до Второй Мировой войны составляла 300—400 кг технического каучука. Такие объёмы натурального каучука не удовлетворяли растущие потребности промышленности. Поэтому возникла необходимость получить синтетический каучук. Замена натурального каучука синтетическим даёт огромную экономию труда.

Современная, всё развивающаяся и усложняющаяся техника требует каучуки хорошие и разные; каучуки, которые не растворялись бы в маслах и бензине, выдерживали высокую и низкую температуру, были бы стойки к действию окислителей и различных агрессивных сред.

Получение синтетического каучука в России

В 1910 году С. В. Лебедеву впервые удалось получить синтетический каучук и бутадиен. Сырьём для получения синтетического каучука служил этиловый спирт, из которого получали 1,3-бутадиен (он оказался более доступным продуктом, чем изопрен). Затем через реакцию полимеризации в присутствии металлического натрия получали синтетический бутадиеновый каучук.

В нашей стране не было известно природных источников для получения натурального каучука, а из других стран каучук к нам не завозился. Ещё в 1931 году И. В. Сталин сказал: «У нас имеется в стране всё, кроме каучука. Но через год-два и у нас будет свой каучук».

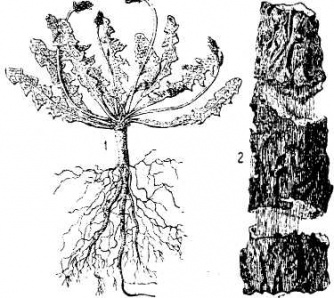

Не прошло и года, как колхозник Спиваченко указал ботанику Л. Е. Родину в горах Тянь-Шаня в Казахстане на каучуконосный одуванчик кок-сагыз, содержащий в корнях от 16 до 28% каучука.

,

Необходимость создания сырьевой базы резиновой промышленности побудила советское правительство в начале 1926 г. объявить конкурс на лучший способ получения синтетического каучука. Последний срок представления предложений (и одновременно 2 кг образца синтетического каучука) был назначен на 1 января 1928 г. На призыв правительства отозвался С. В. Лебедев, который организовал группу исследователей из семи человек. Первый успех в работе определился в середине 1927 г. И только 30 декабря 1927 г. 2 кг дивинилового каучука вместе с описанием способа С. В. Лебедева было отправлено на конкурсную комиссию. Его способ заключался в полимеризации 1,3-бутадиена под действием натрия.

- С 1932 г. было начато промышленное производство 1,3-бутадиена по методу Лебедева, а из 1,3-бутадиена — производство каучука.

- В 1926 году ВСНХ СССР объявил конкурс по разработке промышленного способа синтеза каучука из отечественного сырья. К 1 января 1928 года в жюри нужно было представить описание способа, схему промышленного получения продукта и 2 кг каучука. Победителем конкурса стала группа исследователей, которую возглавлял профессор Медико-хирургической академии в Ленинграде С. В. Лебедев.

- В 1932 году именно на базе 1,3-бутадиена возникла крупная промышленность синтетического каучука. Были построены два завода по производству синтетического каучука. Способ С. В. Лебедева оказался более разработанным и экономичным.

- В 1908—1909 годах С. В. Лебедев впервые синтезировал каучукоподобное вещество при термической полимеризации дивинила и изучил его свойства.

- В 1914 году учёный приступил к изучению полимеризации около двух десятков углеводородов с системой двойных или тройных связей.

- В 1925 году С. В. Лебедев выдвинул практическую задачу создания промышленного способа синтеза каучука. В 1927 году эта задача была решена.

Под руководством Лебедева были получены в лаборатории первые килограммы синтетического каучука. С. В. Лебедев изучил свойства этого каучука и разработал рецепты получения из него важных для промышленности резиновых изделий, в первую очередь автомобильных шин.

- В 1930 году по методу Лебедева была получена первая партия нового каучука на опытном заводе в Ленинграде, а спустя два года в Ярославле пущен в строй первый в мире завод по производству синтетического каучука.

Казанский завод синтетического каучука

Позднее, на основе реакции Лебедева был построен и запущен завод Синтетического Каучука в г.Казани.

История Казанского завода Синтетического Каучука — одна из славных страниц развития индустриальной России. К концу 30-х годов в стране уже работали 3 завода СК, Казанский стал четвертым. Он так и назывался СК — 4. До пуска крупных нефтехимических производств, давших каучук из нефтепродуктов было еще далеко. И заводы СК оставались единственными поставщиками стратегически важных продуктов. В годы Великой Отечественной войны синтетический каучук шел на изготовление боевой техники, позже заводы СК активно участвовали в восстановлении разрушенной войной экономики, способствовали ускорению технического прогресса в 50 — 60-е годы.

Закладка фундамента завода СК — 4 была произведена в 1931 году. С 1935 года название предприятия — «Завод СК им. Кирова». В эксплуатацию завод был пущен в 17 ноября 1936 году, в мае 1939 года на заводе был получен самый дешевый каучук в мире. В 1940 году завершена полная реконструкция завода, позволившая увеличить мощность в 3,5 раза. В 1949 году запущено производство латекса, каучука ДА, введена в производство серия уникальных каучуков специального назначения, определяющая лицо завода и по сегодняшний день.

Получение синтетического каучука

В разработке синтеза каучука Лебедев пошёл по пути подражания природе.

Поскольку натуральный каучук — полимер диенового углеводорода, то Лебедев воспользовался также диеновым углеводородом, только более простым и доступным — бутадиеном.

Сырьём для получения бутадиена служит этиловый спирт. Получение бутадиена основано на реакциях дегидрирования и дегидратации спирта. Эти реакции идут одновременно при пропускании паров спирта над смесью соответствующих катализаторов.

Бутадиен очищают от непрореагировавшего этилового спирта, многочисленных побочных продуктов и подвергают полимеризации. Для того чтобы заставить молекулу мономера соединиться друг с другом, их необходимо предварительно возбудить, то есть привести их в такое состояние, когда они становятся способными, в результате раскрытия двойных связей, к взаимному присоединению. Это требует затраты определённого количества энергии или участия катализатора.

При каталитической полимеризации катализатор не входит в состав образующегося полимера и не расходуется, а выделяется по окончанию реакции в своём первоначальном виде. В качестве катализатора полимеризации 1,3- бутадиена С. В. Лебедев выбрал металлический натрий, впервые применённый для полимеризации непредельных углеводородов русским химиком А. А. Кракау. Отличительной особенностью процесса полимеризации является то, что при этом молекулы исходного вещества или веществ соединяются между собой с образованием полимера, не выделяя при этом каких-либо других веществ.

Строение и получение

Каучук – диеновый полимер. Структурная и молекулярная формула каучука зависят от вида материала. Природный каучук получают из густого млечного сока – латекса – гевеи, кастиллоа, маниота, сапиума и других растений. Такой каучук является полимером изопрена (2-метилбутадиен-1,3) и имеет формулу (C5H8)n, где n=1000-3000.

Искусственный каучук был получен в 1932 году методом Лебедева. Сначала получают дивинил (бутадиен-1,3) с формулой (C4H6)n из этилового спирта:

С помощью полимеризации дивинила получают бутадиеновый каучук:

Рис. 2. Молекулы каучука.

Современная промышленность получает синтетические каучуки из разных алкадиенов. В зависимости от используемого сырья выделяют изопреновый, бутадиеновый, этилен-пропиленовый, хлоропреновый и другие виды каучука.

Свойства

Каучук обладает полезными для применения свойствами: эластичностью (упругостью) и водонепроницаемостью. Каучуки хорошо гнутся, растягиваются и задерживают влагу на поверхности.

Каучуки сохраняются в аморфном состоянии долгое время. Однако агрегатное состояние может меняться в зависимости от температуры:

- 0-10°C – хрупкий, непрозрачный;

- 20°C – мягкий, упругий, полупрозрачный;

- 50°C – пластичный, липкий;

- 80°C – непластичный;

- 120°C – смолистый, жидкий;

- 200-250°C – газообразный (выделяется смесь газов).

При долгом хранении на холоде материал необратимо теряет свойства: твердеет, становится неэластичным и ломким.

Каучуки обладают диэлектрическими свойствами и низкую проницаемость воды и газов. Материал не растворяется в воде, слабых кислотах, щелочах. Растворяется после разбухания в бензине, бензоле, сероуглероде и хлороформе.

Молекулы каучука имеют линейное строение, но при этом не вытянуты в прямую линию, а изогнуты, образуя свёрнутые клубки. При растяжении материала молекулы распрямляются, чем объясняется эластичность каучука.

Применение

Основное применение каучуков – производство резины для шин. Также материал используется для изготовления:

- тепло-, электро-, звуко-, гидроизоляционных материалов;

- твёрдого ракетного топлива;

- уплотнителей;

- клея;

- лаков;

- эластичных лент;

- напольных покрытий;

- шлангов;

- перчаток;

- обуви;

- игрушек;

- мебели;

- ластиков.

Рис. 3. Резиновые изделия.

Что мы узнали?

Из урока химии 10 класса узнали о строении, свойствах и применении каучуков. Каучук – природный или синтетический материал, обладающий эластичностью. Натуральные каучуки получают из латекса – вязкого сока некоторых тропических деревьев. Промышленным путём производится из алкадиенов, в частности из изопрена. Впервые синтетический каучук был получен в 1932 году. В зависимости от температуры меняются физические свойства. Чем ниже температура, тем хрупче материал. Из каучуков изготавливают резину.

Данные продукты нефтеперерабатывающей промышленности также относятся к полимерным материалам, хотя имеют мало общего с предыдущими веществами. Главное физическое отличие синтетических каучуков от остальной группы полимеров заключается в том, что они не термопластичны. Их относят к группе эластомеров, то есть веществ, которые в своем нормальном состоянии способны деформироваться под действием нагрузки. После того, как давление прекращается, они возвращаются в первичную форму. В мире существует альтернатива данным веществам. Называется она природными каучуками и производится из сока дерева гевея. Масштабов производства натурального материала недостаточно для того, чтобы удовлетворить потребности рынка. Особенно ярко это было продемонстрировано во время Второй мировой войны, когда большая часть плантаций гевеи находилась под контролем Японии. Это стало толчком к развитию данного направления нефтехимии в Западных странах. На сегодняшний день синтетические материалы занимают практически 65% всего рынка каучуков.

В качестве мономеров каучуковых цепочек выступают вещества, сопряженные диены. Их отличие в том, что они имеют две двойные связи между атомами углерода. Самым востребованным из них является дивинил (1,3-бутадиен):

Вторым по важности мономером является изопрен – вещество, которое очень близко к дивинилу, но имеет на один атом углерода больше:

Интересной особенностью реакции полимеризации является то, что между 2 и 3 атомом молекулы образуется двойная связь, в то время как между 1 и 4 – одинарная:

Благодаря таким двойным связям, материал имеет повышенную эластичность, которая характерна только для этого рода полимеров.

Стоит также понимать, что между исходными каучуками и готовой резиной есть очень большая разница. Резины производятся на основе каучука в процессе вулканизации. При термической обработке с добавлением специального ингредиента (вулканизатора) отдельные молекулярные цепочки переориентируются в поперечном направлении, что придает материалу большей прочности. Чаще всего дополнительным элементом выступает сера.

История синтетических каучуков

Своей широкой популярностью каучуки обязаны сразу нескольким открытиям. Несмотря на то, что материал был известен тысячи лет, его практически не использовали, поскольку он не имел достаточной прочности. В 1840 году Джон Гудийер смог существенно улучшить свойства каучука, открыв процесс вулканизации. Уже через шесть лет его технология смогла найти практическое применение. Роберт Томпсон запатентовал первую в мире пневматическую шину. Ее существенным преимуществом были износостойкость и комфортабельность. По сравнению с деревянными колесами тогдашних экипажей, шина была настоящей находкой. К сожалению, технологию не удалось поставить на промышленные рельсы, поскольку не было возможности производить тонкую резину.

Только через сорок лет шотландский изобретатель Джон Данлоп смог усовершенствовать процесс производства резины. На основанном им предприятии производились шины для велосипедов, экипажей, а потом автомобилей. И вот тогда каучук стал действительно востребованным в Европе. В Бразилию стали съезжаться миллионы людей, которые хотели добывать сырье и продавать его в Старом Свете.

Однако промысел просуществовал совсем недолго. Вывоз семян гевеи был запрещен властями Бразилии. Но при этом они так и не смогли уберечь себя от воровства. Уже в 1886 Генри Уикгем смог похитить около ста тысяч семян этого дерева. После того, как гевея была привезена в Азию, потребовалось некоторое время на организацию плантаций. Меньше чем через десятилетие Азия стала основным поставщиком натурального каучука на мировом рынке. Цейлон и Малайзия предложили более низкие цены, тем самым вытеснив Бразилию с рынка. Спрос на каучуковую резину рос с каждым днем. Связано это было с новыми изобретениями в производстве шин и популяризацией автомобильного транспорта. Уже в 1891 году была изобретена первая сменная шина братьями Мишлен. А всего через девять лет компания «Гудиер» представила свои первые бескамерные шины. Быстрое развитие автомобильной промышленности привел к серьезному увеличению роста спроса на каучуковые резины. Но натуральный материал не мог удовлетворить всех потребителей – возникла серьезная потребность в альтернативе натуральному каучуку.

Быстро найти синтетическую замену не смогли. Было проведено множество экспериментов, которые давали лишь частичный результат. Самого большого успеха удалось добиться русскому ученому Ивану Кандакову. Ему удалось синтезировать эластичный полимер. Однако открытый материал не нашел широкого применения. Только в 1909 году в Германии удалось получить первый синтетический каучук. В основу были положены наработки русского химика. Патент на производство синтетического каучука был зарегистрирован на имя немецкого химика Фринца Гофмана.

В этом же году в России был представлен доклад выдающегося химика Сергея Лебедева. Он продемонстрировал всем свое открытие. Оно заключалось в получении эластичного полимерного материала путем термополимеризации. Интересной особенностью этого открытия стало то, что именно данный принцип был положен в основу промышленного производства синтетического каучука. Это было первое предприятие своего рода не только на территории России, но и во всем мире.

Первая мировая война и переворот, устроенный большевиками, стали толчком для развития новой отрасли промышленности. Перед Советским Союзом встала серьезная проблема. Получать натуральный каучук было невозможно, поскольку страна находилось в блокаде. Единственным вариантом оставалось создать собственное производство синтетического каучука. Поэтому в 1926 году было проведен конкурс на разработку промышленного проекта по производству синтетического каучука. Было предложено два варианта. В первом случае химик Бызов предлагал получать эластичный полимер из добываемого нефтяного сырья. Однако тогдашние мощности не позволяли наладить серийное производство. В связи с этим на конкурсе победил проект Лебедева. Согласно его идеи синтезировать каучук стоило на основе бутадиена, который изготавливался путем переработки этилового спирта. За свой проект Лебедев получил звание академика наук и орден Ленина. Производство оказалось настолько инновационным, что в его существование долго не могли поверить в Западных странах, называя его не более чем выдумкой и обманом.

Первое предприятие по данному проекту было открыто в Ярославле в 1932 году. Следом за ним были основаны предприятия в Воронеже, Казани и Ефремове. Каждое предприятие имело одинаковые производственные мощности. В общем случае страна могла получать 40 тыс. тонн синтетического каучука в год. Предприятия открывались в близком месте от сырьевой базы. Поскольку в качестве основы использовался этиловый спирт, то и размещались заводы вблизи от плантаций картофеля. В качестве катализатора процесса производства использовался натрий. Такой способ производства не мог похвастаться высокой эффективностью. Его главным достоинством была невысокая цена, что было очень важно для страны в тот момент.

Вторым производителем синтетического каучука в мире стала Германия. Интересно, что причины у страны были те же, что у СССР. После начала Второй мировой войны страна оказалась в эконмической блокаде. Именно это стало толчком к открытию собственных производственных мощностей для изготовления синтетического каучука. Первым предприятием стал завод в городе Шкопау. Процесс производства полимера серьезно отличался и был более совершенным. Синтетический каучук производился путем реакции сополимеризации. При этом использовался стирол и бутадиен. Все это происходило в водной среде, что позволяло получить качественный полимер. Производство имело высокую эффективность, и уже до конца войны группа предприятий могла производить практически 180 тыс. тонн в год.

США также были вынуждены открыть собственное производство, поскольку все плантации гевеи в Азии оказались под контролем Японии, а поставки прекратились сразу же после атаки на Перл-Харбор. В итоге правительство приняло кардинальное решение начать собственное производство синтетического каучука. Всего за несколько лет в стране было открыто более полусотни заводов по производству данного полимера. Интересным фактом является то, что после окончания войны все производственные мощности перешли в собственность правительства.

Поскольку победу в войне одержал антигитлеровский блок, то производственные мощности Германии были разделены между союзниками. Советскому Союзу удалось получить завод из города Шкопау. Он был полностью демонтирован и вывезен в Воронеж. После освоения нового способа производства СССР стал лидером в производстве синтетического каучука.

В конечном итоге, на основе бутадиеностиролового каучука были разработаны собственные виды полимера. При этом никто не забыл про более традиционный способ производства полимера. Было принято решение изготавливать каучук на основе искусственного спирта, а не натурального, что еще больше удешевило его себестоимость. Открылось несколько предприятий. После этого разрабатывались технологии по производству полимера с помощью различных продуктов нефтехимии. Производства стали выпускать полиизопреновый синтетический каучук. Этот материал очень близок по своим качествам к натуральному сырью.

Производство синтетических каучуков

Упрощенная блок-схема производства различных типов синтетического полимера представлена ниже:

Производство синтетического каучука имеет свои особенности и сложности. Главной из них является необходимость синтезировать большое количество разнообразных мономеров. Именно поэтому процесс газофракционирования так важен в нефтеперерабатывающей промышленности – он позволяет получить на выходе индивидуальные фракции необходимых легких углеродов. Наиболее интересными для данной отрасли являются бутан и изобутан, которые также получают на нефтеперерабатывающих заводах. После процедуры пиролиза и разделения сырье передается на дальнейшую переработку.

Первым этапом дальнейшего производства является дегидрирование веществ. Таким образом удается получить двойные связи углеродов после того, как будут удалены лишние атомы водорода. После такой процедуры удается добыть изопрен и бутадиен. Это самые важные материалы для процесса полимеризации синтетического каучука. Вещества производятся другими способами. Например, при пиролизе жидких газов удается получить изопрен. Кроме того, данное вещество возможно получить на основе изобутилена и формальдегида.

Поскольку синтетический каучук представляет собой сополимер, то в качестве дополнительных веществ часто используется стирол и его производные. Например, распространенной «добавкой» является метилстирола, который получается в результате добавления полипропилена вместо этилена. Важным веществом может также стать акрилонитрил. Его изготавливают на основе аммиака и пропилена. В зависимости от способа производства удается получить несколько полимерных материалов каучуковой группы. В Российской Федерации принята классификация, согласно которой полибутадиеновый каучук имеет маркировку СКД, сополимер бутадиена и стирола может иметь маркировку БСК и ДССК. Отличие всех этих материалов заключается в способе производства полимер и применяемых для этого основ. В результате удается изготовить огромное разнообразие эластичных полимеров. Наиболее распространенным является изопреновый каучук (СКИ), который по своим качествам очень близок к натуральному. Одной из его разновидностей является бутилкаучук (БК), химическое название которого изопрен-изобутиленовый.

В отдельные группы также выделяют сополимеры этилена и пропилена, в которые добавляется небольшая часть диенов. Отнести их к чистым каучукам нельзя, но они нашли широкое применение в определенных сферах. Для получения определенных качеств в полимеры часто добавляют хром и бром. Они включаются в цепочки полимеров, придавая им нужные характеристики.

Одной из наиболее востребованных современных групп каучуков являются ТЭП. Расшифровывается аббревиатура как термоэластопласты. То есть данные вещества обладают свойствами всех полимеров. Они достаточно пластичны в нормальном состоянии и могут быть обработаны традиционными для термопластов методами.

Синтетические каучуки в СИБУРе

Производством каучука занимаются несколько предприятий холдинга, которые расположены в Воронеже, Тольятти и Красноярске. Холдинг является одним из крупнейших производителей эластичных полимеров в мире, занимая шестую позицию в списке. Все предприятия холдинга выпускают большинство известных типов синтетического каучука. В качестве сырьевой базы используется бутадиен, изопрен собственного производства, а в качестве сополимеров – стирол, акрилонитрил и изобутилен.

Предприятия используют преимущественно собственное сырье. Поставляется оно в цистернах с «СИБУР-Нефтехима», завода в Томске и некоторых предприятий компании «Лукойл». В большинстве своем сырье поступает в виде веществ с различным составом, после чего проходит процесс фракционирования на месте. Очень много сополимеров поставляются от сторонних производителей, что позволяет обеспечить производственные мощности холдинга постоянной загрузкой. Одним из партнеров компании является белорусский производитель «Полимир».

После того, как мономеры пройдут необходимую очистку, они поддаются полимеризации. Для получения различных типов материалов используются различные вещества и среды производства. Очень часто применяется водяная суспензия, в которую могут добавляться небольшие кусочки готового каучука. Именно вокруг таких частичек собираются остальные, что и позволяет получить готовые материалы. Существенное отличие имеет производство изопрена. Для этого используется среда из углеводородных растворителей.

После проведения реакции полимеризации полученные материалы очищают от ненужных примесей (воды, растворителей и т.д.). Интересной особенностью производства является то, что большая часть продукции поставляется в другие страны. Главным потребителем является Китай. Кроме того, на основе некоторых типов каучуков производятся экологические шины компании «Континентал». Также на Воронежском предприятии изготавливаются многие разновидности ТЭП, которые нашли свое применение во многих специализированных сферах. Компания СИБУР занимается выпуском синтетического каучука и внедрением большого количества современных технологий.

Применение синтетических каучуков

Большая часть продукции резинового типа производится на основе синтетических каучуков. Вещество используется для производства материалов для любой сферы промышленности, в том числе и пищевой. На основе резин выпускают автомобильные шины, изоляционные материалы, медицинские костюмы, непромокаемую одежду, обувь и т.д. Самым крупным потребителем материалов на основе синтетического каучука являются автомобильные компании. Именно шины являются наиболее востребованным товаром из синтетического каучука. В настоящее время в мире действует около пятисот заводов по производству автомобильных покрышек, которые выпускают более одного миллиарда единиц товара в год.

Очень важными материалами также являются ТЭП полимеры. Они используются при производстве большого количества строительных материалов. Самой важной сферой применения этих полимеров является дорожное строительство. Положительные качества материала позволяют продлить срок службы дорожного покрытия практически в три раза. На сегодняшний день применение ТЭП при строительстве дорог является обязательным условием. В Китае уже практически сто процентов дорожного покрытия изготавливается с применением ТЭП полимеров в качестве вяжущих веществ. Такая технология позволила бы решить постоянную проблему нашей страны.

Важным применением синтетических каучуков является производство латекса. Его присадки добавляются в строительные лакокрасочные материалы, пропиточные жидкости, отделочные материалы и многое другое. Кроме того, на основе этой группы производятся товары народного потребления, игрушки, медицинские инструменты, элементы одежды, обуви и т.д. В любой сфере деятельности человека, где возникает потребность в эластичных материалах, применяются синтетические каучуки. При этом искусственные полимеры обладают гораздо большим набором положительных качеств, чем их натуральные аналоги.

Отправить ответ