Пресс для горячей штамповки

Важным преимуществом гидравлических прессов для объемной штамповки является отсутствие ограничений на номинальное усилие и ход подвижной поперечины. Гидравлические прессы для объемной штамповки подразделяют на горяче и холодноштамповочные, которые могут быть как универсальными, так и специализированными, предназначенными для выполнения разнообразных технологических операций, например прошивки, прессования, выдавливания и др.

Одной из проблем создания гидравлических штамповочных прессов является выбор конструкции и компоновки, которые обеспечивали бы наименьшие габаритные размеры пресса в плане. Это вызвано тем, что давление, необходимое для заполнения металлом полости штампа при горячей объемной штамповке поковок из алюминиевых, магниевых, титановых сплавов и стали, должно быть от 200 до 1000 МПа и более, а при холодной — до 2500 МПа.

Развитие космической и атомной техники, самолетостроения требует изготовления крупногабаритных изделий. При этом повышаются требования к прочности при статическом и динамическом нагружении, которые не всегда удовлетворительны при использовании сварно-литых конструкций. Только монолитные изделия, изготовленные из кованых и штампованных поковок, позволяют решить эту проблему. Однако для этого необходимо создание мощных КШМ, а следовательно, электрогидравлических приводов высокого и сверхвысокого давления, разнообразных конструкций станин, в том числе в сдвоенном рамном исполнении типа тандем, с обмоткой высокопрочной стальной лентой и др.

до 750 МН. В нашей стране накоплен большой опыт создания мощных универсальных штамповочных прессов, например конструкции Уральского завода тяжелого машиностроения (УЗТМ) с номинальным усилием 300 МН и конструкции Всесоюзного научно-исследовательского института металлургического машиностроения совместно с Новокраматорским машиностроительным заводом (ВНИИметмаш — НКМЗ) с номинальными усилиями 650 и 750 МН.

до 750 МН. В нашей стране накоплен большой опыт создания мощных универсальных штамповочных прессов, например конструкции Уральского завода тяжелого машиностроения (УЗТМ) с номинальным усилием 300 МН и конструкции Всесоюзного научно-исследовательского института металлургического машиностроения совместно с Новокраматорским машиностроительным заводом (ВНИИметмаш — НКМЗ) с номинальными усилиями 650 и 750 МН.

Основная проблема создания таких прессов заключается в разработке сборных конструкций основных узлов — станины, подвижной и неподвижной поперечин, колонн, масса и размеры которых настолько велики, что их невозможно изготовить из одной заготовки. Эта проблема может быть решена с использованием современных способов сварки. Все основные узлы прессов ВНИИметмаш — НКМЗ собраны из элементов, которые изготовлены из плит (200. 400 мм), соединенных электрошлаковой сваркой. Так, станины содержат сборные рамы, состоящие из стоек и поперечин, которые, в свою очередь, выполнены из плит. В зазорах между плитами, образующими стойки, установлены прокладки для исключения проскальзывания плит под действием сил возникающих в процессе эксплуатации. При этом поверхности плит и прокладок выполнены рифлеными.

Колонны прессов имеют прямоугольное поперечное сечение и собраны из нескольких прямоугольных плит, сваренных электрошлаковым способом.

Рабочие цилиндры прессов являются сварно-коваными. Прессы с номинальным усилием 750 и 650 МН имеют соответственно восемь и пять рабочих цилиндров. Привод прессов осуществляется от насосно-аккумуляторной станции. В качестве рабочей жидкости используется вода с добавлением 2. 3 % эмульсо-ла. Рабочее давление жидкости в приводе штамповочного пресса с усилием 750 МН составляет 32 МПа. У пресса с усилием 300 МН конструкции УЗТМ две ступени давления рабочей жидкости — 32 и 45 МПа, для создания второй ступени гидропривод содержит мультипликатор. У пресса с усилием 650 МН также две ступени давления рабочей жидкости — 32 и 63 МПа.

Прессы имеют выдвижные столы, синхронизирующие цилиндры, исключающие возможность перекоса подвижной поперечины при эксцентрическом приложении деформирующей силы; прессы снабжены приборами технологического контроля сил и напряжений, возникающих в наиболее опасных сечениях станины.

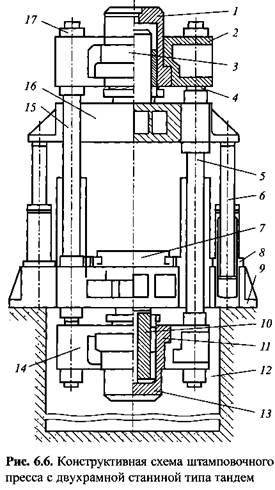

На Коломенском станкостроительном заводе совместно с МГТУ им. Н.Э. Баумана было предложено другое решение этой проблемы. Так, при разработке конструкций прессов с номинальным усилием 160, 200 и 300 МН для сокращения габаритных размеров в плане была предложена конструкция станины в сдвоенном рамном исполнении типа тандем с верхним и нижним расположением рабочих цилиндров. Конструктивная схема пресса с такой станиной представлена на рис. 6.6. Станина представляет собой неподвижную раму, состоящую из верхней 2 и нижней 9 поперечин, связанных колоннами 15 и стянутых гайками 17. Подвижная рама также состоит из верхней 16 и нижней 14 поперечин, которые соединены колоннами 5 и стянуты гайками 12.

На верхней поперечине 2 неподвижной рамы и нижней поперечине 14 подвижной установлены рабочие цилиндры 1 и 13 с плунжерами 3 и 10, жестко соединенными с поперечинами 9 и 16.

Прямой ход подвижной рамы пресса происходит под действием жидкости высокого давления, подаваемой в рабочие цилиндры 1 и 13 (направление движения обеспечивают втулки плунжеров 4 и 77); возвратный — под действием давления жидкости, находящейся в цилиндрах 5, плунжеры 6 которых упираются в поперечину 16.

Принцип действия пресса состоит в следующем. После укладки заготовки в штамп, расположенный на столе 7, подают жидкость в рабочие цилиндры 7 и 13. Рама 14 движется вниз, совершая холостой, а после соприкосновения с заготовкой рабочий ходы. Обратный холостой ход происходит при подаче жидкости высокого давления в цилиндры 8.

Конструкция станины типа тандем позволила значительно сократить габаритные размеры отдельных элементов пресса, уменьшить металлоемкость без

снижения жесткости, улучшить его устойчивость (центр тяжести расположен вблизи опор).

Специализированные штамповочные прессы. Отличительная особенность специализированных штамповочных прессов — выбор размеров рабочего пространства и других параметров. Чтобы обеспечить штамповку поковок определенной номенклатуры, применяют высокое давление рабочей жидкости. Это позволяет создавать малогабаритные штамповочные прессы. Одновременно с универсальными гидравлическими штамповочными прессами созданы специализированные прессы, характеризующиеся коротким рабочим ходом и небольшими скоростями подвижной поперечины. Средняя скорость подвижной поперечины в процессе рабочего

хода составляет от 1 до 5 см/с. В связи с этим для штамповочных прессов с номинальным усилием до 100 МН рекомендуют насосный безаккумуляторный привод.

Для повышения экономичности и уменьшения габаритных размеров пресса в насосный привод включают гидравлический мультипликатор давления.

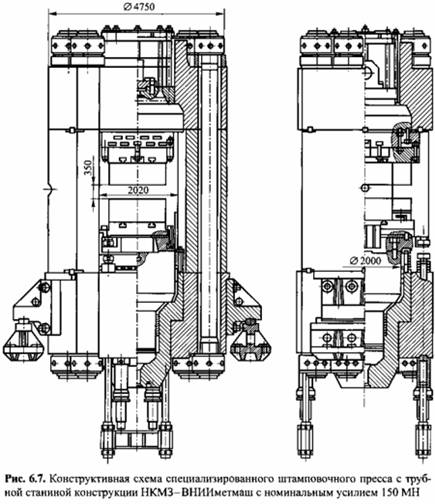

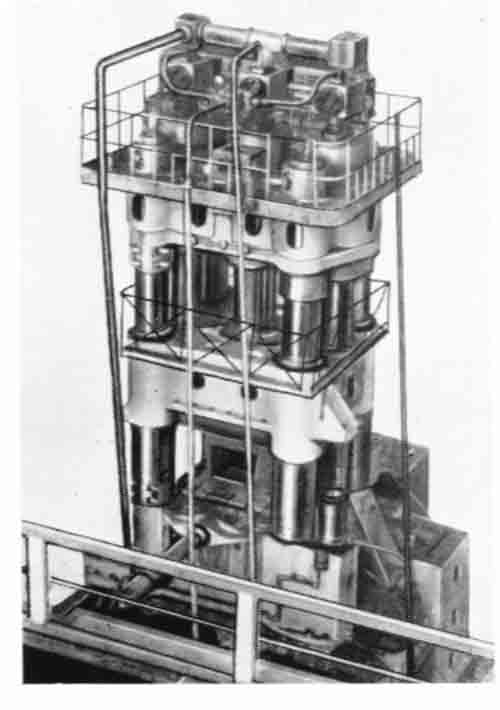

Так, на НКМЗ совместно с ВНИИметмаш были разработаны специализированные штамповочные прессы с трубной станиной с номинальным усилием 150 и 300 МН, предназначенные для штамповки плоских поковок.

Для уменьшения высоты пресса было предложено крепить штамповый набор непосредственно к плунжеру рабочего цилиндра. На рис. 6.7 показана схема

одноцилиндрового пресса такой конструкции с номинальным усилием 150 МН. Рабочее давление жидкости в приводе этого пресса 100 МПа.

Наряду с трубной предложен новый тип станины для малогабаритных специализированных прессов, которая обмотана холоднокатаной лентой из высокопрочной стали.

Прутково-трубные прессы. Различные профили, прутки, трубы, проволоку из цветных металлов и сплавов изготовляют прессованием (прямым выдавливанием). Если деформирующая сила, необходимая для выдавливания, превышает 1 МН, то для изготовления изделий применяют гидравлические прессы. Прессованием получают изделия главным образом из алюминия и его сплавов, из латуней, углеродистых легированных и жаропрочных сталей, молибдена и титана.

Прутково-трубные прессы для обработки стали и других жаропрочных сплавов несколько отличаются от прессов для цветных металлов. Их строят с номинальным усилием от 7,5 до 200 МН и преимущественно горизонтальными. В некоторых случаях для выдавливания тонкостенных труб на прессах с усилием до 7,5 МН применяют вертикальную станину рамного типа.

Характерной особенностью конструкции гидравлических прессов для прессования труб является мощная независимая прошивная система, обеспечивающая большие технологические возможности. Прессы оснащают вспомогательным и транспортным оборудованием, которое позволяет подавать слиток, нагретый в электрической печи, в контейнер, а также ножницами для отделения прессостатка от изделия и механизмами удаления их из рабочего пространства и передачи пресс-шайб.

Управление основными и вспомогательными операциями осуществляется от главного пульта посредством гидравлических распределителей. Рабочей жидкостью является вода с добавлением 2. 4 % эмульсола. Привод пресса, как правило, насосно-аккумуляторный. Наличие трех рабочих цилиндров обеспечивает работу пресса с тремя ступенями деформирующей силы и скоростью рабочего хода до 3 см/с. Смазывание контактных поверхностей подвижных частей пресса централизованное автоматическое.

Изделия из жаропрочных материалов выдавливают при температурах свыше 1000 °С. Для этого в конструкции пресса следует предусмотреть возможность смены матриц. Передвижение рабочего инструмента должно иметь высокие скорости в процессе выдавливания и при возвратном и холостом ходах для предотвращения охлаждения слитка и чрезмерного разогрева матриц. Необходимы также вспомогательные механизмы для чистки матриц после выполнения операции.

Специализированные прессы для холодной штамповки выдавливанием. Основное преимущество холодной штамповки выдавливанием — возможность изготовления точных поковок, шероховатость поверхности которых в ряде случаев удовлетворяет предъявляемым к деталям требованиям или предусматривает незначительную механическую обработку резанием. Следствием этого являются экономия металла, снижение трудозатрат и повышение производительности на последующих этапах изготовления изделий.

Для холодной штамповки выдавливанием кроме прессов обычных конструкций используют прессы с двухрамной станиной типа тандем с верхним и нижним расположением рабочих цилиндров, что обеспечивает уменьшение металлоемкости конструкции, так как сокращаются габаритные размеры пресса в плане.

Привод прессов для холодной штамповки выдавливанием может быть насосным без аккумулятора и насосно-аккумуляторным. Наиболее экономичным для прессов с номинальным усилием до 50 МН является привод без аккумулятора с регулируемой производительностью. В качестве рабочей жидкости применяют минеральное масло.

Недостаток технологии холодной штамповки выдавливанием состоит в том, что возникающие при прессовании напряжения близки к прочностным характеристикам сплавов, применяемых для изготовления рабочих деталей штампов. Следовательно, для дальнейшего расширения возможностей технологии холодной объемной штамповки выдавливанием необходимо повысить стойкость рабочего инструмента путем создания материалов, обладающих высокой выносливостью (усталостной прочностью), и разработать новое штамповочное оборудование, обеспечивающее возможность штамповки деталей с меньшей деформирующей силой. В последнем случае наиболее перспективной является схема выдавливания с активными силами трения.

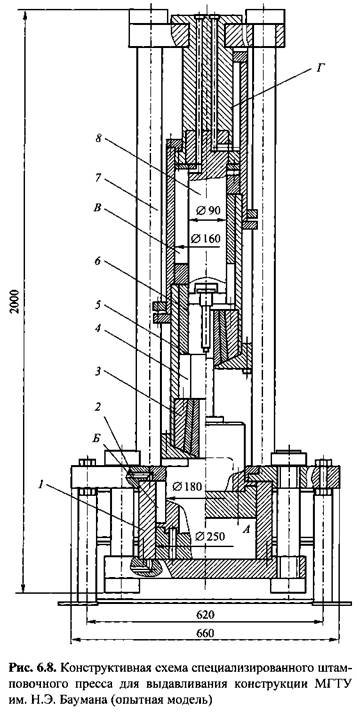

В МГТУ им. Н.Э. Баумана проф. А.М. Дмитриевым разработана конструкция гидравлического пресса для выдавливания с активными силами трения и номинальным усилием 1,6 МН (рис. 6.8).

Главный цилиндр 1 расположен под столом 2. Плунжер главного цилиндра является ползуном и подштамповой плитой пресса. На нем установлен пуансон 4. Второй пуансон 6 закреплен на опоре 5, которая служит направляющей для гильзы 7 цилиндра привода траверсы. К гильзе 7 прикреплена траверса 5, служащая для перемещения матрицы 3 в процессе деформирования. Несмотря на легкость конструкции, она удовлетворяет требованиям жесткости, поскольку все цилиндры и рабочий инструмент расположены на одной центральной оси пресса. Предусмотрено надежное перемещение траверсы 5 по опоре 5, что позволяет свести к минимуму несоосность верхнего пуансона и матрицы.

При подаче жидкости в полость А главного цилиндра 1 поршень совершает рабочий ход, а при подаче в штоковую полость Б — обратный ход. Прямой и обратный ходы траверса осуществляет при подаче жидкости в полости В и Г цилиндра привода матрицы.

Взаимная независимость гидравлических приводов матрицы и пуансона позволяет создавать различные схемы взаимного перемещения матрицы и пуансона (в одинаковом и в противоположном направлении), обеспечивающие

желаемый характер направления сил трения на контактной поверхности при прессовании изделий из порошков. Эти прессы можно использовать для изготовления втулок обратным выдавливанием с использованием сил трения, способствующих течению металла.

Пресс имеет два насосных безаккумуляторных привода. Конструкция пресса обладает весьма высокой технологичностью как при изготовлении, так и в процессе эксплуатации, обеспечивая повышенную точность размеров изготавливаемых деталей.

Прессы-автоматы для прессования порошков. Описание и особенности изготовления деталей прессованием из порошков и последующего их спекания приведены в § 1.15. Если деформирующая сила превышает 1,6 МН, применяют гидравлические прессы-автоматы, обеспечивающие более равномерное распределение плотности и повышенную точность размеров изготавливаемых изделий благодаря возможности поддерживать постоянное давление в процессе штамповки. В гидравлических прессах-автоматах предусматривают регулирование высоты загрузки порошка, скорости движения пуансона и матрицы; обеспечение точности остановки их до и после прессования благодаря применению жестких упоров, а также продолжительности выдержки под давлением. Управление таким прессом в процессе прессования обеспечивается использованием бесконтактных электронных устройств.

Гидростаты. Гидростат конструкции ВНИИметмаша (рис. 6.9) включает в себя силовую станину 7, стол 77, с установленными на нем контейнерами 777 и встроенный мультипликатор высокого давления IV.

Прессы для горячей объемной штамповки

Согласно кривошипные прессы для горячей объемной штамповки (ГОШ) подразделяются (рис. 1) на три группы машин: кривошипные горячештамповочные прессы (КГШП), горизонтально-ковочные машины (ГКМ) и горячештамповочные автоматы (ГША).

К КГШП относятся вертикальные закрытые прессы для ГОШ. Они подразделяются (рис. 1) на КГШП простого действия, ИМ которых состоит из ГИМ с одним ползуном, и КГШП двойного действия, ИМ которых состоит из ГИМ с внутренним ползуном и ДИМ с наружным ползуном, движущимся в том же направлении, что и внутренний ползун. КГШП простого действия подразделяются на КГШП общего назначения (универсальные), многопозиционные КГШП и КГШП для горячего выдавливания.

Подавляющее большинство КГШП относится к КГШП простого действия общего назначения и используется для штамповки широкой номенклатуры поковок в открытых и закрытых штампах, включая круглые и осесимметричные в плане поковки (рис. 2), поковки с вытянутой осью (рис. 3), поковки с элементами прямого (рис. 4) и обратного выдавливания. Ползуны КГШП общего назначения выполняются с равными (или примерно равными) размерами ширины и глубины штамповой плоскости и рассчитаны на установку трехручьевого пакета (рис. 5). При этом ручьевые вставки поковок с вытянутой осью располагают в один ряд вдоль фронта пресса при направлении осей поковок перпендикулярно фронту. Окончательный ручей стараются разместить в центре с целью оптимального нагружения главного вала и других деталей ГИМ (рис. 4б). Ручьевые вставки круглых и осесимметричных в плане поковок располагают по-разному (рис. 4а,б).

Рис. 2. Переходы штамповки (I — III) зубчатого колеса на КГШП общего назначения: а — открытой (облой не показан); б — закрытой с компенсатором; в с закрытым предварительным и открытым окончательным ручьями.

Рис. 3. Переходы штамповки при сочетании ковочных вальцов с КГШП общего назначения: а — распределительный вал; б — шатун.

Рис. 5. Пакет штампов КГШП общего назначения для трех призматических вставок: 1, 4, — нижний и верхний башмаки; 2 — выталкиватель; 3, 5 — планки; 6 — направляющие колонки; 7 — опорные плиты; 8 — рычаги; 9, 10 — прижимы; 11 -13 — вставки; а — продольный и поперечный разрезы; б — планы низа и верха.

Таблица 1. Предельные массы стальных поковок, штампуемых на КГШП общего назначения

Номинальное усилие, МН

Предельная масса поковки, кг

В табл. 1 приведены предельные массы стальных поковок, которые можно отштамповать на КГШП общего назначения различных усилий. Приведенные в табл. 1 данные хорошо согласуются с технологической практикой, экспериментальными и теоретическими исследованиями, соотношениями подобия. Но следует иметь виду, что средняя масса номенклатуры поковок, штампуемых на конкретном прессе, может быть в несколько раз меньше значений, приведенных в табл. 1, что объясняется следующими причинами. Во-первых, КГШП общего назначения выпускаются, главным образом, по отраженному в табл. 1 так называемому основному (предпочтительному) ряду главных параметров. При этом промежуточные по усилию поковки штампуются на ближайших бульших прессах во избежание перегрузок. Так, если максимальное усилие штамповки какой-либо поковки 17 МН, то она будет штамповаться не на КГШП =16 МН (см. табл. 1), а на КГШП =25 МН, рассчитанном статистически на вдвое более тяжелые поковки. Во-вторых, предельные массы, приведенные в табл. 1, характеризуют так называемые высокие поковки из низкоуглеродистых сталей. При том же усилие штамповки массы средних по высоте поковок типа шатунов двигателей внутреннего сгорания, а тем более низких высоколегированных поковок типа турбинных лопаток, шоферского или медицинского инструмента и пр., существенно меньше. В-третьих, колебания усилия даже высоких низколегированных поковок достигают ±30% от среднестатистической величины из-за колебаний геометрии заготовок и температуры штамповки. Колебания усилия низких поковок из высоколегированных сталей существенно выше. При закреплении поковок за прессами учитывают степень возможного отклонения усилия от расчетного и среднестатистического значения.

Наиболее распространены КГШП общего назначения усилием от 5 до 63 МН с размерами ползунов в плане от 500Ч500 до 1600Ч1600 мм, закрытой высотой от 500 до 1300 мм, соответственно. Остальные наиболее существенные параметры КГШП общего назначения приведены в табл. 2.

КГШП общего назначения работают в режиме одиночных ходов вне зависимости от степени автоматизации, хотя в их системе управления предусмотрен режим непрерывных ходов. Большое число непрерывных ходов (табл. 2) нужно для сокращения времени контакта штампа с горячей заготовкой. Считается, что предельная производительность автоматизированных легких КГШП общего назначения достигает величины 2000 поковок в час (33 поковки в минуту), что как минимум втрое ниже числа непрерывных ходом (см. табл. 2). Полуавтоматическая линия штамповки шатунов грузовых автомобилей на базе КГШП общего назначения усилием 25 МН может развивать максимальный темп штамповки 8 поковок в минуту (480 в час) в двухпереходном штампе, то есть пресс работает максимум с 16-ю включениями в минуту. При этом среднесменная производительность существенно ниже максимального темпа штамповки из-за необходимости зачистки, ремонта и смены штампов.

Параметры технической характеристики КГШП общего назначения

прочерк — отсутствие данных

* — выпадающий из статистики параметр

КГШП общего назначения 160 МН100 МН следует отнести к сверхтяжелым уникальным машинам. Они выпускаются штучно в меньшем интервале усилий, чем показано в табл. 1. Эти прессы появились сравнительно недавно — в 70-е годы 20 века. Они используются в, основном, для работы в автоматических линиях штамповки коленчатых валов и балок передней подвески грузовых автомобилей (рис. 6). Кроме того, известно их использование для штамповки турбинных лопаток длинной до 1600мм, лопастей винтовых двигателей самолетов и пр. Масса пресса «Sumitomo» (Япония) =110 МН — 1130 т, пресса «Eumuco» (ФРГ) =120 МН — 1250 т, пресса «Erie» (США) =120 МН — 1375 т, пресса ПО «Воронежтяхмехпресс» =125 МН — 1412 т. В состав типовой автоматической линии (рис. 6) штамповки коленчатых валов и балок передней подвески входят: индукционный нагреватель (на рис. 6 не показан), ковочные вальцы, КГШП общего назначения, являющийся базовой машиной всей линии, обрезной пресс, гидравлический выкрутной пресс для разворота на нужный угол шатунных шеек коленчатого вала (для штамповки балок передней подвески не используется) и гидравлический правильный пресс. Цикл работы конкретной линии (рис. 6), созданной на базе пресса «Eumuco» =120 МН — 45 с.

Рис. 6. Автоматическая линия для штамповки поковок коленчатых валов и балок передней подвески автомобилей КАМАЗ: 1 — ковочные вальцы; 2, 4, 6, 8, 10 — программируемые манипуляторы (роботы); 3 — КГШП общего назначения =120 МН; 5, 12 — конвейеры; 7 — обрезной пресс; 9 — выкрутной гидравлический пресс; 11 — правильный гидравлический пресс

Многопозиционные КГШП и КГШП для выдавливания обычно изготавливают на базе тех же конструктивных решений, которые используются в КГШП общего назначения усилием 5-63 МН, но с изменениями, соответствующими специализации этих прессов.

Многопозиционные КГШП имеют, по сравнению с КГШП общего назначения, увеличенные по фронту размеры ползуна и стола, позволяющие разместить до пяти позиций (рис. 7; 8), по сравнению с тремя позициями, размещаемыми в штамповом пространстве КГШП общего назначения (рис. 2; 4; 5). На дополнительных позициях размещаются ручьи для калибровки поковок, обрезки облоя, вырубки выдры. Число непрерывных ходов многопозиционных КГШП уменьшено по сравнению с КГШП общего назначения того же усилия примерно на 30%, поскольку большая относительная высота поковок и малый облой создают благоприятный тепловой режим штамповки. Многопозиционные КГШП выпускаются в виде автоматических комплексов с индукционным автоматическим нагревателем и грейферной подачей.

Таким образом, многопозиционные КГШП технически как бы заменяют собой автоматические линии горячей штамповки, состоящие из индукционного нагревателя, КГШП общего назначения, обрезного пресса, чеканочного пресса и средств автоматизации в виде манипуляторов и транспортеров.

Рис. 9. Схема изготовления прямым выдавливанием детали типа клапана: 1 — пуансон; 2 — матрица; 3 — изделие; 4 — опасное сечение

КГШП для горячего выдавливания, по сравнению с КГШП общего назначения того же усилия, имеют примерно вдвое меньшее число непрерывных ходов, увеличенную закрытую высоту и больший запас энергии маховика. Уменьшение числа непрерывных ходов необходимо для предотвращения отрыва стержней в местах их перехода в головку изделия (рис. 9) под действием инерционных сил.

КГШП двойного действия предназначены для горячей объемной штамповки на вертикальных прессах таких поковок, которые не могут быть извлечены из цельной матрицы и для удаления которых требуется разъем матриц по плоскости, параллельной столу пресса (рис. 10а, б). Это, например, поковки с элементами бокового выдавливания (рис. 10а), поковки, осаживаемые в закрытую полость, диаметр которой больше диаметра пуансона (рис. 10б) и пр. Также как в листоштамповочных прессах двойного действия, в этих КГШП ползуны ГИМ и ДИМ движутся вдоль общей оси, а плоскость разъема инструмента перпендикулярна оси движения ползунов. Разница в том, что в листоштамповочных прессах двойного действия ползуны ДИМ прижимают заготовку, а в КГШП двойного действия — смыкают матрицы. При этом номинальное усилие зажима (смыкания) матрицы в КГШП двойного действия обычно равно номинальному усилию ползуна ГИМ из-за опасности образования заусенца по плоскости разъема матриц.

К ГКМ относятся кривошипные прессы двойного действия, в которых ползун ГИМ с блоком пуансонов перемещается горизонтально, а рабочее звено ДИМ, выполненное в виде ползуна или коромысла, перемещает блок подвижных матриц (точнее — полуматриц) в перпендикулярном направлении (рис. 11). При этом возможны два варианта перемещения блока подвижных матриц, в соответствии с которыми ГКМ подразделяются на ГКМ с вертикальным (рис. 11а) и горизонтальным (рис. 11б) разъемом матриц (ГКМ ВР и ГКМ ГР, соответственно). В обоих вариантах оси пуансонов лежат в плоскости разъема матриц, тогда как в КГШП двойного действия ползун ГИМ с пуансонами движется в направлении, перпендикулярном плоскости разъема матриц. Такая кинематика подвижного инструмента ГКМ обеспечивает возможность штамповки без выталкивателей и штамповочных уклонов (или с минимальными уклонами) конца зажатого в разъемных матрицах сплошного или пустотелого стержня любой длины, в том числе стержня, выходящего за пределы матриц и машины (рис. 11). Указанный стержень может быть как общей (групповой) заготовкой, из которой штампуется ряд поковок, так и индивидуальной заготовкой, из которой штампуется одна поковка, что наглядно показано на рис. 12. На рис. 12а приведены переходы штамповки кольца из прутка диаметром 60.8мм, являющегося групповой заготовкой. В первом ручье производится набор конической головки в пуансоне с керном, во втором — формовка цилиндрического утолщения в матрице с одновременной прошивкой центрального отверстия, в третьем — пробивка отверстия с отделением поковки от прутка. На рис. 12б приведены переходы штамповки поковки пустотелого фланца из индивидуальной заготовки, представляющей собой отрезок трубки с наружным диаметром 76 и толщиной стенки 6,5 мм. Высадка осуществляется за три перехода. На первом набирается внутреннее утолщение с сохранением наружного диаметра трубы, на втором набирается внешнее утолщение диаметром 84 мм длиной 39,4 мм, на третьем высаживается фланец диаметром 103,5 мм с одновременным окончательным оформлением поковки. На рис. 12в приведены переходы штамповки поковки в виде стержня с бобышкой. На первом и втором переходах осуществляется необходимый набор металла, на третьем оформляется сфера диаметром 23 мм, на четвертом производится осадка шара боковой полуматрицей до толщины 14 мм.

Часто ГКМ используют в сочетании с другими КПМ. Так например, штамповка автомобильного коленчатого вала, осуществляемая на КГШП, может закончиться высадкой фланца на ГКМ. Высадкой на ГКМ фланца на торце полуфабриката, полученного на стане периодического проката, заканчивается один из технологических процессов штамповки поковки передней полуоси заднеприводного легкового автомобиля. При этом ГКМ может использоваться не только в конце, но и в начале или середине процесса штамповки поковки, осуществляемого на различных КПМ.

Наиболее распространены ГКМ ВР, которые по применяемости различных видов кривошипных машин для ГОШ делят два первых места с КГШП общего назначения. ГКМ ВР являются единственными кривошипными прессами двойного действия, номинальное усилие которых устанавливается по номинальному усилию ГИМ. Номинальное усилие ДИМ ГКМ ВР принимается равным 1/3 номинального усилия ГИМ и может не фигурировать в паспорте машины, ввиду общеизвестности этой традиции.

Рис. 12. Переходы штамповки на ГКМ поковок: а -кольца; б — пустотелого фланца; в — стержня с бобышкой.

Поскольку ГКМ ВР появились впервые в странах со старой англо-американской системой единиц, иногда до сих пор их номиналом считают не усилие, а наибольший диаметр обрабатываемого прутка в дюймах. При этом обычно ГКМ ВР с =2 МН соответствует номинальный диаметр 2” (50,8 мм), а ГКМ ВР с =8 МН — диаметр 4” (101,6 мм).

Наиболее распространены ГКМ ВР, которые по применяемости различных видов кривошипных машин для ГОШ делят два первых места с КГШП общего назначения. ГКМ ВР являются единственными кривошипными прессами двойного действия, номинальное усилие которых устанавливается по номинальному усилию ГИМ. Номинальное усилие ДИМ ГКМ ВР принимается равным 1/3 номинального усилия ГИМ и может не фигурировать в паспорте машины, ввиду общеизвестности этой традиции.

Поскольку ГКМ ВР появились впервые в странах со старой англо-американской системой единиц, иногда до сих пор их номиналом считают не усилие, а наибольший диаметр обрабатываемого прутка в дюймах. При этом обычно ГКМ ВР с =2 МН соответствует номинальный диаметр 2” (50,8 мм), а ГКМ ВР с =8 МН — диаметр 4” (101,6 мм).

Отечественные ГКМ ВР выпускают по стандартам, содержащим параметры, соответствующие среднестатистическим мировым, в диапазоне номинальных усилий 1-31,5 МН, с числом ходов 80-22 в минуту, полным ходом высадочного ползуна 180-700 мм, ходом зажимного ползуна 70-350 мм.

Сложная кинематика движения заготовки препятствует автоматизации ГКМ ВР, которая возможна технически, но не выгодна экономически.

Штамповка на ГКМ ВР осуществляется преимущественно в закрытых штампах, то есть без облоя, способствующего интенсивному охлаждению поковки. Кроме того, на ГКМ ВР практически не штампуются низкие поковки. Поэтому число непрерывных ходов ГКМ ВР в среднем втрое меньше числа непрерывных ходов КГШП общего назначения того же номинального усилия.

ГКМ ГР по мнению их создателей имеют два преимущества перед ГКМ ВР: большее усилие смыкания матриц и большую доступность автоматизации. Усилие смыкания матриц в ГКМ ГР может быть равно номинальному усилию ГИМ и даже больше его. Но это объясняется не характером разъема матриц, а тем, что в ГКМ ГР, которые на 120 лет «моложе» ГКМ ВР, применен многозвенный рычажный ДИМ, а в ГКМ ВР — кулачково-рычажный ДИМ. Кулаки, как кинематические звенья высшего порядка, не дают возможности увеличить усилие смыкания матриц. Но они обеспечивают выстой зажимного ползуна на 140° угла поворота главного вала, в результате чего рабочая часть хода ползуна ГИМ может быть равна половине его полного хода и даже несколько более. В вертикальных кривошипных прессах двойного действия такой необходимости нет. В них обрабатываемое изделие удаляется из штампа сначала выталкивателями, а затем вручную или автоматическими захватами. Поэтому большая часть хода ползуна обеспечивает раскрытие штампового пространства для удаления изделия. На рабочий ход приходится не более 1/3-1/4. В ГКМ поковка удаляется в направлении, перпендикулярном движению ползуна ГИМ. Поэтому в ГКМ, как только блок пуансонов отошел от КРП настолько, что залипание на нем поковки исключается, и началось раскрытие матриц, можно начинать удаление детали из ручья. Следовательно, на штамповку можно тратить половину, и даже больше половины рабочего хода ползуна ГИМ.

К ГША относят многопозиционные горизонтальные кривошипные прессы для ГОШ, выполняемые в едином автоматическом комплексе с нагревательными устройствами и средствами автоматизации. Подавляющее большинство ГША предназначено для штамповки из нагретого прутка поковок малой высоты. При этом схема штамповки принципиально отличается от схемы штамповки аналогичных поковок на ГКМ. На ГКМ формирование таких поковок происходит на конце прутка, от которого они отделяются в последний момент (рис. 12а). На ГША процесс начинается с отрезки от прутка штучной заготовки на нулевой позиции, а затем осуществляется многопозиционная штамповка этой заготовки (рис. 14). Такое различие объясняется тем, что на ГКМ нет выталкивателей и механизмов автоматического переноса штучной заготовки по позициям обработки, но есть разъем матриц, а на ГША, наоборот, есть выталкиватели и механизм автоматического переноса штучной заготовки по позициям, но, как правило, нет разъема матриц.

Рис.14. Переходы штамповки на ГША трех кольцевых поковок.

На ГША практикуют групповую штамповку, когда сначала получают сложный полуфабрикат (рис. 14, поз. II), который затем штампуется с одновременным разделением на две или три поковки (рис. 14, поз. III, IV). В процессе, приведенном на рис. 14, штучную заготовку 60Ч64 мм, отрезанную от прутка на нулевой позиции, осаживают на поз. I, затем штампуют на поз. II, затем на поз. III разделением полуфабриката получают поковку кольца с наружным диаметром 111,9 мм и полуфабрикат 82,5 мм, и наконец на поз. IV полуфабрикат разделяют на две поковки с одновременной пробивкой отверстия 33 мм.

Из сравнения рис. 12а и 14 может сложиться впечатление, что при штамповке поковок с внутренним отверстием расход металла на ГКМ меньше, чем на ГША из-за отсутствия в первом случае выдры. Однако меньше расход металла на ГША, так как при штамповке на ГКМ в отход идет конец прутка длиной до 800мм, используемый для зажима прутка клещами.

Преимущество ГКМ в большей универсальности, меньших начальных затратах на подготовку производства, меньшем времени наладки, то есть в большей приспособленности для многономенклатурного универсального производства. Преимущество ГША в большей производительности и в меньшей себестоимости продукции в условиях массового и крупносерийного производства, когда начальная стоимость и время наладки переносятся на большее количество изделий.

ГША подразделяют (рис. 11) на автоматы с горизонтальным движением заготовки и, соответственно, горизонтальным расположением позиций; автоматы с вертикальным движением заготовки и, соответственно, с вертикальным расположением позиций; автоматы с движением заготовки по дуге окружности и, соответственно, револьверным расположением позиций. Наиболее распространены автоматы с горизонтальным движением заготовки. Основные параметры и технической характеристики даны в табл. 3. Вообще же ГША изготовляют с номинальным усилием 0,6-20 МН, ходом ползуна 110-400 мм, числом ходов 180-30 в минуту, числом позиций три четыре, а при применении поворотной головки — шесть, в том числе — три четыре штамповочные позиции, диаметром штампуемого прутка 14-90 мм. Благодаря интенсивному водяному охлаждению стойкость штампов ГША вдвое превышает стойкость штампов КГШП и ГКМ, несмотря на больший темп штамповки. Типичные поковки, штампуемые на ГША: автомобильные шестерни; гайки; кольца подшипников; фитинги трубопроводов и т.п.

Таблица 10.3 Технические характеристики автоматовс горизонтальным расположением матриц

Назначение станка по металлу П273А

Пресс гидравлический применяется для горячей объемной штамповки заготовок из цветных и черных металлов.

Технические характеристики станка П273А

| Параметр | Значение |

|---|---|

| Номинальное усилие, кН | 50000 |

| Ход ползуна, мм | 1250 |

| Расстояние между столом и ползуном, мм | 2500 |

| Скорость холостого хода ползуна, мм/с | 200 |

| Размеры стола: ширина, длина, мм | 2000 — 2500 |

| Мощность двигателя главного движения / мощность суммарная, кВт | |

| Габариты, мм | 11440_17460_8230 |

| Масса, кг | 510000 |

| Начало серийного выпуска, год | 1974 |

| Завод-производитель | Тяжпрессмаш, ОАО г. Рязань |

Предлагаем купить новые или после капремонта аналоги оборудования типа Пресс гидравлический для горячей объемной штамповки П273А по выгодной цене. Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Продажа аналогов станка модели П273А производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство на заводе-изготовителе и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможен другой совместно согласованный порядок оплаты.

Гарантия на продукцию, аналогичную изделию — Пресс гидравлический для горячей объемной штамповки П273А составляет:

- новые станки — 12 мес.,

- после капитального ремонта — 6-12 мес..

Предприятия-производители оставляют за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продаже станков и кузнечно-прессового оборудования!

Если Вам необходимо купить Пресс гидравлический для горячей объемной штамповки П273А звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Пресс гидравлический для горячей объемной штамповки П273А звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

Отправить ответ