Приборы для измерения давления на производстве

Измерение давления необходимо для управления технологическими процессами и обеспечения безопасности производства. Кроме того, этот параметр используется при косвенных измерениях других технологических параметров: уровня, расхода, температуры, плотности и так далее. В Международной системе единиц (СИ) за единицу давления принят Паскаль (Па).

В большинстве случаев первичные преобразователи давления имеют неэлектрический выходной сигнал в виде силы или перемещения и объединены в один блок с измерительным прибором. Если результаты измерений необходимо передавать на расстояние, то применяют промежуточное преобразование этого неэлектрического сигнала в унифицированный электрический или пневматический. При этом первичный и промежуточный преобразователи объединяют в один измерительный преобразователь.

В зависимости от измеряемой среды (ИС) — газ, пар или жидкость используются различные способы отбора давления. Имеются специфические особенности измерения агрессивных, вязких, высокотемпературных, низкотемпературных, «грязных» сред, в воздухопроводах, дымоходах, пылепроводах и т. д.

В большинстве приборов измеряемое давление преобразуется в деформацию упругих элементов, поэтому они называются деформационными.

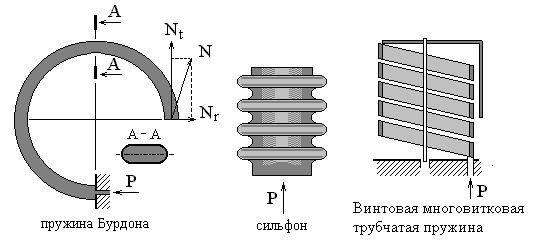

Деформационные приборы широко применяют для измерения давления при ведении технологических процессов благодаря простоте устройства, удобству и безопасности в работе. Все деформационные приборы имеют в схеме какой-либо упругий элемент, который деформируется под действием измеряемого давления: трубчатую пружину (трубка Бурдона), мембрану или сильфон.

Также существуют грузопоршневые манометры, в которых ничего не деформруется.

Наибольшее применение получили приборы с трубчатой пружиной. Их выпускают в виде показывающих манометров и вакуумметров c максимальным пределом измерений. В таких приборах с изменением измеряемого давления р трубчатая пружина / изменяет свою кривизну. Её свободный конец через тягу поворачивает зубчатый сектор и находящуюся с ним в зацеплении шестерню. Вместе с шестерней поворачивается закрепленная на ней стрелка, перемещающаяся вдоль шкалы. Для дистанционной передачи показаний выпускают манометры с промежуточными преобразователями с токовым и пневматическим выходом (МП-Э, МП-П), а также с дифференциально-трансформаторными преобразователями (МЭД).

Промышленность выпускает также мембранные дифманометры с промежуточными преобразователями, имеющими унифицированные токовые или пневматические сигналы.

Для преобразования деформации мембраны в унифицированный токовый сигнал применяют также тензорезисторные промежуточные преобразователи, в которых сопротивление резистора изменяется при его растяжении или сжатии. В таких приборах тензорезистор укреплен на жесткой измерительной мембране. Деформация мембраны, пропорциональная приложенному давлению, приводит к деформации тензорезистора и изменению его сопротивления. Это сопротивление преобразуется измерительной схемой, включающей неуравновешенный мост, в выходной сигнал постоянного тока. Так как деформация жесткой мембраны мала, то применяют полупроводниковые кремниевые тензорезисторы, обладающие высокой чувствительностью.

В дифманометрах чувствительным элементом служит блок из двух неупругих мембран, соединенных между собой штоком. Смещение этого штока под действием перепада давлений приводит к изгибу рычага и деформации измерительной мембраны. Мембраны выполнены из коррозионно-стойкого материала, что позволяет использовать дифманометр для измерений в сильноагрессивных средах.

Для измерения давления агрессивных сред применяют датчики, снабженные защитной мембраной, изготовленной из коррозионно-стойкого материала. Измеряемое давление передается к измерительной мембране через силиконовое масло, которым заполнена внутренняя полость датчика.

Промышленные тензорезисторные преобразователи предназначены для преобразования давления, разрежения и разности давлений в пропорциональное значение выходного сигнала — постоянного тока.

Особенности эксплуатации приборов для измерения давления

При эксплуатации приборов, измеряющих давление, часто требуется защита их от агрессивного и теплового воздействия среды.

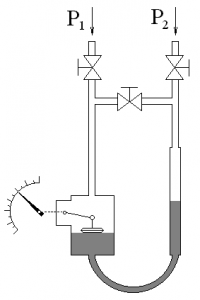

Если среда химически активна по отношению к материалу прибора, то его защиту производят с помощью разделительных сосудов или мембранных разделителей.

Разделительный сосуд заполняется жидкостью, инертной по отношению к материалу прибора, соединительных трубок и самого сосуда. Кроме того, разделительная жидкость не должна химически взаимодействовать с измеряемой средой или смешиваться с ней. В качестве разделительных жидкостей применяют водные растворы глицерина, этиленгликоль, технические масла и др.

В мембранном разделителе измеряемая среда отделяется от прибора мембраной с малой жесткостью из нержавеющей стали или фторопласта. Для передачи давления от мембраны к прибору полость между ними заполняют жидкостью.

Для предохранения прибора от действия высокой температуры среды применяют сифонные трубки.

Деформационные приборы требуют периодической поверки. В эксплуатационных условиях у них проверяют нулевую и рабочую точки шкалы. Для этого применяют трехходовые краны. При поверке нулевой точки прибор соединяют с атмосферой. Стрелка прибора должна вернуться к нулевой отметке. Поверку прибора в рабочей точке шкалы осуществляют по контрольному манометру, укрепляемому на боковом фланце. При пользовании краном необходимо строго соблюдать плавность включения и выключения прибора.

С помощью трехходового крана можно проводить также продувку соединительной линии.

Большое количество компаний, предлагающих манометрические приборы на отечественном рынке, не предопределяет качество этих приборов и, особенно, их технический уровень. Большинство этих поставщиков, представляющих в том или ином виде азиатских производителей, демпинговыми действиями приводят к сокращению программ развития новой техники на отечественных производственных предприятиях. Соответственно развитие отечественного приборостроения, активизация новых разработок, привлечение лучших представителей отечественной инженерной мысли для создания приборов, отвечающих нынешним и будущим требованиям отечественной промышленности, являются первостепенными задачами российских предприятий.

В настоящей статье представлены разработки, получившие в последнее время на отечественном рынке наибольшее признание потребителей. Эти разработки отличаются существенной новизной в функциональности и приемлемыми ценовыми характеристиками.

ЭЛЕКТРОКОНТАКТНЫЕ (сигнализирующие) манометрические приборы (ЭКМ) в традиционном исполнении отмечаются следующими недостатками: подгорания или залипания контактов, ложные срабатывания при незначительных вибрациях и др.

Новым направлением в электроконтактных манометрических приборах являются ЭКМы, базирующиеся на функционально-расширенном трибко-секторном механизме с механическими микропереключателями. На одной основной секторной оси дополнительно монтируются два сектора со своими автономными триб- ками. На этих трибках устанавливаются соответствующие сигнализирующие стрелки. Секторная ось через систему кулачков соединена с рычагами механических микровыключателей. Таким образом, изменение давления и, соответственно, перемещение основного сектора передается на электрическую схему. Применение таких механизмов в приборах контроля давления обеспечивает высокую разрывную мощность (до 1,5 кВт) и как подтвердили многолетние промышленные испытания, устойчивость функционирования электроконтактной группы при значительных вибрационных нагрузках, надежность и технологичность применения в нормальных режимах работы технологического оборудования.

Промышленное исполнение ЭКМов: корпуса из крашеной углеродистой или нержавеющей стали (с диаметрами корпусов 100 и 160 мм), держатель, чувствительный элемент — медный сплав или нержавеющая сталь, механизм — медный сплав.

Защита от несанкционированного доступа к уставкам обеспечена размещением механизма перевода стрелок на циферблате под стеклом прибора. Опломбирование обечайки с корпусом прибора исключает бесконтрольность вмешательства в систему управления.

Исполнение для повышенных вибрационных внешних воздействий, а также пульсации среды — заполнение герметичного корпуса из нержавеющей стали вязкой жидкостью (рис.1а). Причем, жидкость должна иметь строго определенный химический состав с параметрами, обеспечивающими гарантированное функционирование. В противном случае, как показали проведенные нами исследования, в зазорах электрических контактов возможны сгорания находящегося там вещества, появление продуктов таких сгораний, которые могут приводить, соответственно, к нарушениям функционирования устройств. Также следует отметить, что вязкая жидкость не только снижает «дергание» конца чувствительного элемента, но также является смазывающей средой для цапф и зубчатых зацеплений механизма, тем самым существенно увеличивая ресурс его работы. Это подтвердили многолетние промышленные исследования и испытания наших приборов.

Применение плоской мембраны в качестве чувствительного элемента позволило существенно увеличить тяговые усилия и на основе механизма с микропереключателями производить ЭКМ для малых давлений (от 2,5 кПа) (рис.16). Причем в данной конструкции требуемые тяговые усилия для функционирования электроконтактной группы по сравнению с механическими контактами существенно снижены, что позволяет повышать точность работы измерительной части прибора и его уставок. Сейчас погрешность типовых производимых ЭКМов 1,5/4 (измерительная часть/срабатывание электроконтактной группы). Проводятся работы над снижением этих погрешностей.

ВЗРЫВОЗАЩИЩЕННЫЕ ЭКМы в корпусе из алюминиевого сплава (рис.1в) и нержавеющей стали (рис.1д) обеспечивают взрывозащиту в оболочке и маркированы соответственно 1 ExdlIВТ4 и РВ Exdl/1 Exd11ВТ4. Соединение корпуса и обечайки крупнорезьбовое с контрящим винтом. Отсутствие фланцевого соединения существенно уменьшает габариты и вес прибора. В конструкции предусмотрена установка электровводов под различные подводящие кабели и широкий набор резьб под присоединительные линии измеряемой среды.

Изготовление держателя и чувствительного элемента из специальных нержавеющих сталей обеспечивают контроль и измерение давления агрессивных сред.

Готовятся к производству конструкции взрывозащищенных манометрических приборов с заполнением внутренней полости корпуса вязкой жидкостью, что может обеспечить работу таких приборов в условиях пульсаций измеряемой среды, существенных внешних вибрационных воздействий, так и дополнительной степенью взрывозащиты, отслеживаемой по наличию жидкой фазы в заполнении.

Таким образом, используя стандартные механические микропереключатели по прямому своему назначению, унифицированные трибко-секторные механизмы расширяют свой функционал и обеспечивают новое направление в приборах измерения и контроля давления. Хотя нужно признать, что подобные механические переключатели на протяжении уже ряда лет нашли широкое внедрение в различных конструкциях реле по давлению.

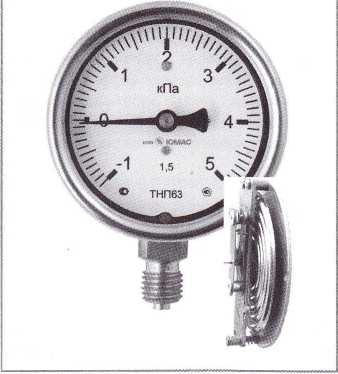

ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ МАЛЫХ ДАВЛЕНИЙ (напоромеры, тягонапоромеры, тягомеры) базируются на мембранной коробке с плоским трибко-секторным механизмом (рис.2).

Шариковая опора рычага сектора механизма опирается на полированный центр мембраны. Его перемещение приводит к изменению положения рычага, который через сектор это перемещение преобразовывает во вращательное перемещение трибки и, соответственно, круговое перемещение стрелки (270°). Устранение не столь в манометрических конструкциях совершенных рычажных систем обеспечивает новый этап развития в механических измерениях малых давлений.

Компактность конструкции, предопределяет высокую точность изготовления деталей. Достаточно высокие затраты на изготовление высокоточных узлов компенсируются, в результате, снижением металлоемкости, точностью производимых приборов. В настоящее время на рынок поставляются напоромеры, тягомеры, тягонапоромеры с трибко-сектор- ным передаточным механизмом с классом точности 1,5 и 1,0. Однако эти конструкции были положены в основу работ над приборами с классом точности 0,6; 0,4 и 0.25, которые готовятся к производству.

Еще одним преимуществом предложенной рынку конструкции является возможность производства коррозионностойкого исполнения приборов для измерения малых давлений. В этих приборах все комплектующие части, включая держатель, мембранную коробку, в отдельных случаях и механизм изготавливаются из нержавеющей стали, что открывает возможность их эксплуатации в условиях агрессивной окружающей среды.

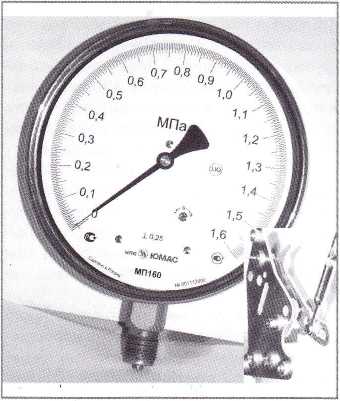

ЭТАЛОННЫЕ (образцовые) манометрические приборы, вплоть до класса точности 0,25, имеют именованную шкалу, исключающую необходимость сношения измеряемого давления с условными единицами. Прямая шкала отсчета показаний эталонных манометров обеспечена гарантированностью технических характеристик чувствительных элементов. Использование в механизмах эталонных манометров каменных опор обеспечивают малые коэффициенты трений и, соответственно, не требуют высоких тяговых усилий чувствительного элемента. Классы точности 0,4 и 0,25 при диапазоне давлений от -0,1 до 60 МПа в корпусах 250, 160 и даже отдельные приборы в 100 мм.

Приборы эталонные производятся с корректором нуля и без оного. На рынке представлены приборы с двумя типами корректирующего устройства: корректор смонтированный в комплекте с гильзой указательной стрелки прибора и корректор, выполненный в виде кулачка, перемещающего верхнюю плату передаточного механизма (поданы заявки на получение патентов). Установка одного из корректоров определяется ценовыми параметрами и задается заказчиком.

На рынке уже предлагаются эталонные манометрические устройства с наполнением внутренней полости корпуса вязкой жидкостью, что позволяет использовать эти приборы для проведения высокоточных измерений с определенной внешней вибрацией и пульсацией измеряемой среды.

Новым направлением в манометрии эталонных приборов является изготовление манометров класса точности 0,15 в корпусе 160 мм, а также класса точности 0.4 в корпусе 100 мм. Возможно это не вызовет широкого отклика в метрологических службах, использующих подобные приборы в качестве эталонов для поверки рабочих средств, но положительный отклик потребителей, занимающихся высокоточными измерениями уже имеется.

Новым в отечественной эталонной манометрии является производство манометров классом точности от 0,4 до 0,25 для малых давлений (килопаскальный диапазон). На рынке появились такие конструкции, что существенно упростило проведение поверок рабочих напорометров.

Рис.1. Электроконтактные (сигнализирующие) манометры на основе микровыключателей: 1а — виброустойчивое жидконаполненное исполнение;

16 — для малых давлений;

1 в — взрывозащищенное исполнение в корпусе алюминиевого сплава с видом механизма с микровыключателями;

1г — корпусе из нержавеющей стали;

Рис.2. Вид тягонапоромера с мембранным блоком и плоским трибко-секторным манометра с узлом передаточным механизмом.

Рис.З. Вид эталонного манометра с узлом корректировки нуля

Давление — это физическая величина, характеризующая напряжённое состояние среды (жидкой или газообразной. Давление возникает в результате действия силы на поверхность тела. Оно определяет термодинамическое состояние веществ. Давлением во многом определяется ход технологического процесса, состояние технологических аппаратов и режимы их функционирования. С задачей измерения давления приходится сталкиваться в измерениях некоторых технологических параметров, например расхода газа или пара, при изменяющихся термодинамических параметрах, уровня жидкости, и др. Повышенное или пониженное давление (несоблюдение режима) в ходе технологического процесса в каком-либо аппарате может привести к потере качества продукта на конечной стадии процесса.

По Международной системе единиц (СИ), единицей измерения давления принят паскаль (Па) — давление, создаваемое силой в 1 ньютон (Н), равномерно распределенной по поверхности площадью 1м² и направленной нормально к ней. Для технических измерений была принята техническая атмосфера, равная давлению, которое производит сила в 1 кгс (9,80665 н) на площадь в 1 см². Разнообразие видов измеряемых давлений, а также областей их применения в технологии обусловило использование наряду с системной единицей давления и внесистемных единиц. К их числу относятся бар, миллиметр ртутного столба, килограмм-сила на квадратный сантиметр, килограмм — сила на квадратный метр, миллиметр водяного столба.

Приборы давления применяются для контроля и управления технологическими процессами. Это устройства служат для прямого или косвенного сравнения измеряемой величины с мерой. На промышленных установках наиболее распространены манометры избыточного давления, имеющие обычно нулевую точку отсчета (от атмосферного давления). Применяются и узкопредельные манометры — манометры с безнулевой шкалой.

Напоромеры — это манометры избыточного давления в газовых средах с верхним пределом измерения не более 40 кПа.

Вакуумметры — это приборы для измерения давления разреженного газа.

Тягомеры — это вакуумметры для измерения давления разреженного газа с верхним пределом измерения не более — 40 кПа.

Мановакуумметры — предназначенных для измерения избыточного давления и давления разреженного газа.

Тягонапоромеры — это мановакуумметры для газовых сред с верхним пределом измерения не более 20 кПа.

Дифманометры — это приборы измеряющие разность двух давлений.

Манометры применяют для измерения постоянных и переменных по направлению давлений.

Постоянным давлением — считают давление, не изменяющееся или плавно изменяющееся по времени со скоростью не более 1% / cек. от суммы верхних пределов измерений приборов.

Переменным давлением — считают давление, плавно и многократно возрастающее или убывающее по любому периодическому закону со скоростью от 1 до 10% /с от суммы верхних пределов измерений.

По принципу действия средства измерений давления подразделяются на следующие:

Жидкостные — основанные на уравновешивании измеряемого давления соответствующего столба жидкости.

Деформационные (пружинные) — измеряющие давление по величине деформации упругих различных элементов или по развиваемой ими силе.

Грузопоршневые — в которых измеряемое давление уравновешивается внешней силой, действующей на поршень.

Электрические — основанные или на преобразовании давления в одну из электрических величин, или на изменении электрических свойств материала под действием давления. Такое подразделение не является полным и может быть дополнено средствами измерений, основанными на других физических явлениях.

Жидкостные средства измерений давления с гидростатическим уравновешиванием.

В жидкостных приборах с гидростатическим уравновешиванием мерой измеряемого давления является высота столба рабочей жидкости. В качестве рабочей жидкости, называемой затворной или манометрической, применяются дистиллированная вода, ртуть, этиловый спирт, трансформаторное масло. Выбор рабочей жидкости определяется диапазоном измеряемого давления, условиями эксплуатации и требуемой точностью измерений.

В настоящее время номенклатура жидкостных средств измерений давления с гидростатическим уравновешиванием существенно ограничена. В большинстве случаев они заменены более совершенными деформационными средствами измерений.

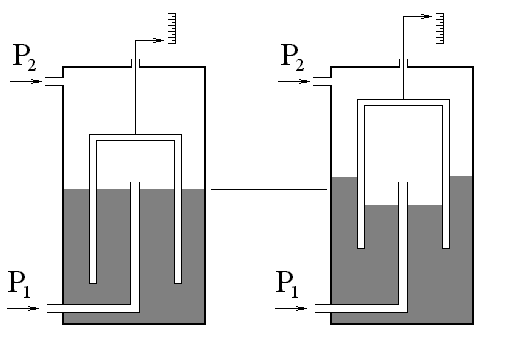

К числу жидкостных средств измерений давления (разности давлений и разряжения) с гидростатическим уравновешиванием, ещё применяются на технологических потоках, относятся поплавковые и колокольные дифманометры.  Принцип действия поплавковых дифманометров основан на уравновешивании измеряемого перепада давления гидростатическим давлением, создаваемым столбом рабочей жидкости, заполняющей дифманометр. Поплавковый дифманометр представляет собой два сообщающихся сосуда. Площадь одного сосуда значительно больше другого. Внутренняя полость сообщающихся сосудов заполняется рабочей жидкостью (ртутью или трансформаторным маслом) до нулевой отметки. О значение измеряемой разности давлений судят по отсчетному устройству, указатель которого механически связан с поплавком, расположенным в полости широкого сосуда.

Принцип действия поплавковых дифманометров основан на уравновешивании измеряемого перепада давления гидростатическим давлением, создаваемым столбом рабочей жидкости, заполняющей дифманометр. Поплавковый дифманометр представляет собой два сообщающихся сосуда. Площадь одного сосуда значительно больше другого. Внутренняя полость сообщающихся сосудов заполняется рабочей жидкостью (ртутью или трансформаторным маслом) до нулевой отметки. О значение измеряемой разности давлений судят по отсчетному устройству, указатель которого механически связан с поплавком, расположенным в полости широкого сосуда.

Поплавковые дифманометры рассчитаны на номинальные перепады давления, верхние пределы которых ограничены значениями от 6,3 кПа до 0,10 кПа. Такие дифманометры используются при статических давлениях измеряемой среды не более 25 МПа. Класс точности 1,0 и 1,5.

Поплавковые дифманометры рассчитаны на номинальные перепады давления, верхние пределы которых ограничены значениями от 6,3 кПа до 0,10 кПа. Такие дифманометры используются при статических давлениях измеряемой среды не более 25 МПа. Класс точности 1,0 и 1,5.

Колокольные дифманометры этого типа представляю собой колокол, погруженный в рабочую жидкость и перемещающийся под влиянием разности давлений. Противодействующая сила создается за счет утяжеления колокола при его подъеме и уменьшении тяжести колокола при его погружении. Достигается это за счет изменения гидростатической подъемной силы, действующей на колокол согласно закона Архимеда.

Колокольные дифманометры с гидростатическим уравновешиванием обладают высокой чувствительностью и использовались для измерения малых давлений, перепадов давлений и разряжений.

Деформационные средства измерений давления.

Высокая точность, простота конструкции, надежность и низкая стоимость являются основными факторами, обуславливающими широкое распространение деформационных приборов для измерения давления в промышленности. Эти приборы предназначены для измерения избыточного давления и разряжения неагрессивных жидких и газообразных сред.

Принцип действия деформационных средств измерений давления основан на использовании упругой деформации чувствительного элемента или развиваемой им силы. Мерой измеряемого давления в средствах измерений данного типа является деформация упругого элемента или развиваемая им сила. Наибольшее распространение в практике измерений получили три основные формы чувствительных элементов: трубчатые пружины, сильфоны и мембраны.

Трубчатая пружина (пружина Бурдона) — упругая криволинейная металлическая полая трубка, один из концов которой имеет возможность перемещаться, а другой — жестко закреплен. Трубчатые пружины используются в основном для преобразования измеряемого давления, поданного во внутреннее пространство пружины, в пропорциональное перемещение ее свободного конца. Наиболее распространена одновитковая трубчатая пружина, представляющая собой изогнутую по дуге окружности трубку с обычно овальным поперечным сечением. Под влиянием поданного избыточного давления трубка раскручивается, а под действием разряжения скручивается. Для передачи перемещения свободного конца деформационного чувствительного элемента к указателю манометра используют секторные и рычажные передаточные механизмы. С помощью передаточного механизма перемещение свободного конца трубчатой пружины в несколько градусов или миллиметров преобразуется в угловое перемещение стрелки на 270 — 300 г.

Манометры имеют разные шкалы в зависимости от контролируемого параметра и градуируются в кгс/ cм2. Рабочая зона манометра находится на средине шкалы и должна быть не более 2/3 от шкалы. Для отсчета показаний во многих приборах имеются отсчетные приспособления (чаще всего шкала или указатель). Шкала — это совокупность отметок, расположенных вдоль какой — либо линии или по окружности (манометры), которые изображают ряд последовательных чисел, соответствующих значениям измеряемой среды. Значение измеряемой величины, соответствующее одному делению, называют ценой деления шкалы. Указатель шкалы представляет собой в большинстве случаев стрелку, позволяющую отсчитывать по шкале значение измеряемой величины. На шкале обычно указывают класс точности прибора.

Сильфон — тонкостенная цилиндрическая оболочка с поперечными гофрами способная получать значительные перемещения под действием давления или силы. При действии осевой нагрузки, внешнего или внутреннего давления длина сильфона изменяется, увеличиваясь или уменьшаясь в зависимости от направления приложенной силы. В значительных пределах деформация сильфона пропорциональна действующей силе, т. е. характеристика сильфона прямолинейна. В пределах линейности статической характеристики сильфона отношение действующей на него силы к вызванной ею деформации остается постоянным и называется жёсткостью сильфона. Для увеличения жесткости внутри сильфона часто помещают пружину. Сильфоны изготовляют из бронзы различных марок, углеродистой стали, нержавеющей стали, алюминиевых сплавов и др. Серийно производят бесшовные и сварные сильфоны диаметром от 8 — 10 до 80 — 100 мм и толщиной стенки 0,1 — 0,3мм.

Приборы этого типа предназначены для измерения избыточного давления, разряжения и разности давлений.

Мембраны бывают упругие и эластичные. Упругая мембрана — гибкая круглая плоская (плоская мембрана) или гофрированная (гофрированная мембрана) пластина, способная получить прогиб под действием давления. Статическая характеристика плоских мембран изменяется нелинейно с увеличением давления, поэтому здесь в качестве рабочего участка используют небольшую часть возможного хода. Гофрированные мембраны могут применяться при больших прогибах, чем плоские, так как имеют значительно меньшую нелинейность характеристики. Мембраны изготавливают, из различных марок стали, бронзы, латуни и т. д. Эластичная мембрана, предназначена для измерения малых давлений и разности давлений, представляет собой зажатые между фланцами плоские или гофрированные диски, выполненные из прорезиненной ткани, тефлона и др.

Измерительные приборы с чувствительным мембранным элементом предназначены для измерения атмосферного и избыточного давлений и разряжения. Из-за малости усилий, развиваемых чувствительным деформационным элементом, мембранные приборы выпускаются в основном показывающими. Принцип действия приборов состоит в преобразовании измеряемого давления или разряжения в перемещение жесткого центра чувствительного мембранного элемента, которое с помощью передаточного механизма преобразуется во вращательное движение указателя.

Грузопоршневые манометры.

Грузопоршневые манометры — в основном применяются в качестве эталонных и образцовых приборов для градуировки и поверки различных видов пружинных манометров, так как они отличаются от манометров других видов высокой точностью и широким диапазоном измерений.

Принцип действия состоит в уравновешивании давления, действующего на поршень с одной стороны, давлением грузов с другой стороны.

Электрические средства измерений давления.

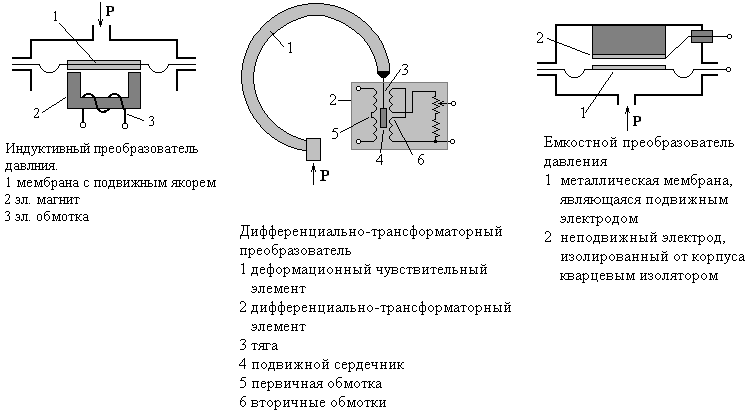

К электрическим средствам измерения давления относятся выпускаемые в настоящее время измерительные преобразователи давления, основанные на методе прямого преобразования, различаются как видом деформационного чувствительного элемента, так и способом преобразования его перемещения или развиваемого им усилия в сигнал измерительной информации. Для преобразований применяются индуктивные, дифференциально- трансформаторные, емкостные, тензорезисторные и др. преобразовательные элементы. Преобразование усилия, развиваемого чувствительным элементом, в сигнал измерительной информации осуществляется пьезоэлектрическими элементами.

Индуктивные преобразователи давления — мембрана воспринимающая давление, является подвижным якорем электромагнита. Под действием измеряемого давления мембрана перемещается, что вызывает изменение электрического сопротивления индуктивного преобразовательного элемента.

Эта величина измеряется обычно мостами переменного тока или резонансными контурами. с последующим отображением на шкале прибора.

Дифференциально — трансформаторный преобразователь — содержит деформационный чувствительный элемент и деформационно — трансформаторный преобразователь. Дифференциально — трансформаторный преобразователь содержит каркас из диэлектрика, на котором размещены катушка с первичной обмоткой, состоящей из двух секций и двух секций вторичной обмотки. Внутри канала катушки расположен подвижный сердечник из магнитомягкого материала, связанный с пружиной тягой. К выходу вторичной обмотки подключен делитель, состоящий из регулируемого и постоянного резисторов. Принцип действия основан на возникновении магнитного потока, пронизывающего обе секции вторичной обмотки и индуцирующие в них ЭДС, при протекании по первичной обмотке токового сигнала. Выходной сигнал определяется взаимной индуктивностью между первичной обмоткой и выходной цепью и может быть представлен в виде сигнала напряжения переменного тока. Преобразование измеряемого давления осуществляется путем преобразования давления в деформацию (перемещение) чувствительного элемента и последующего преобразования в электрический сигнал, приходящий на показывающий прибор в операторной.

Емкостной преобразователь — измерение давления основано на зависимости емкости преобразовательного элемента от перемещения мембраны под действием измеряемого давления. Преобразователь состоит из металлической мембраны, являющейся подвижным электродом емкостного преобразовательного элемента и неподвижного электрода изолированного от корпуса с помощью кварцевых изоляторов.

Тензорезисторные преобразователи — это приборы оснащенные преобразовательными элементами тензорезисторного типа и получили название тензорезисторных измерительных преобразователей давления. Преобразователи давления этого вида представляют собой чувствительный деформационный элемент, чаше всего мембрану, на которую наклеиваются или напыляются тензорезисторы (тензодатчик). В основе принципа лежит явление тензоэффекта, суть которого состоит в изменении сопротивления проводников и полупроводников при их деформации. Под воздействием измеряемого давления деформируемый упругий элемент вызывает пропорциональное изменение электрического сопротивления тензорезисторов, собранных по мостовой схеме, которое в дальнейшем преобразуется и усиливается для формирования унифицированного аналогового выходного сигнала (4 – 20 мА).

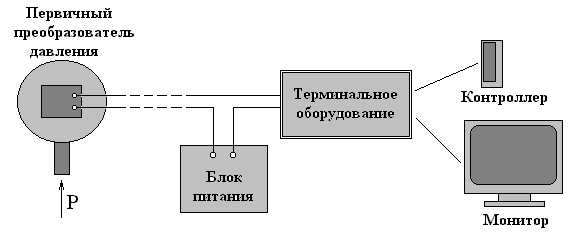

Системы измерения давления сред на современных автоматизированных производствах используют в качестве первичных преобразователей измерительные преобразователи (датчики) давления с выходными электрическими токовыми сигналами.

Эти датчики по сравнению с показывающими манометрами имеют значительно более высокий класс точности, более трудоемки в наладке, при проверке требуют применения образцовых высокоточных средств измерения на входе и выходе.

На рисунке представлена схема электрического соединения оборудования КИП, обеспечивающего контроль давления на технологической установке.

Преобразователь давления устанавливается во взрывоопасном помещении или в специальном шкафу на территории технологической установки. Они как правило, не имеют шкалы, позволяющей непосредственно оценить давление, а преобразуют его в электрический сигнал. Измеряемое давление воздействующее на тензодатчик, преобразуется электронным блоком в токовый сигнал, который передается по искробезопасной двухпроводной линии передачи к терминальному оборудованию и блоку питания, находящимся во невзрывоопасном (операторная или машинный зал) помещении.

Блок питания обеспечивает по той же линии питание первичного преобразователя (датчика давления) и терминального оборудования.

Отправить ответ