Принцип действия зубчатой передачи

Содержание:

Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес (рис.6.1, где а – внешнее; б – внутреннее зацепление, в – реечная передача).

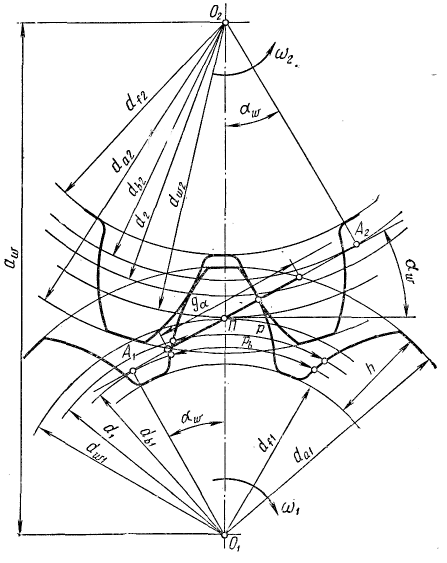

По расположению осей валов различают: передачи с параллельными осямии с цилиндрическими зубчатыми колесами внешнего или внутреннего зацепления (см.рис 6.1); передачис пересекающимися осями(конические зубчатые колеса, см.рис. ); передачис пересекающимися осями– цилиндрические винтовые (см.рис. ), конические гипоидные (см.рис. ), червячные (см.рис. ). Кроме того, применяют передачи между зубчатым колесом и рейкой (см.рис.6.1,в). Эти передачи являются частным случаем передачи с цилиндрическими колесами, у которой диаметр одного из колес равен бесконечности. Они служат для преобразования вращательного движения в поступательное, и наоборот.

По расположению зубьев на колесах различают: прямозубые– (см.рис.6.1),косозубые (см.рис.6.4) передачи и передачис круговым зубом(см.рис. ).

По форме профиля зуба различают:эвольвентныеикруговыепередачи. Наиболее распространен эвольвентный профиль зуба, предложенный Эйлером в 1760 году. Он обладает целым рядом существенных, технологических и эксплутационных преимуществ. Круговой профиль зуба предложен М.Л.Новиковым в 1954 году. По сравнению с эвольвентным он позволяет повысить нагрузочную способность зубчатых передач.

Оценка и применение

Основные преимущества зубчатых передач: а) высокая нагрузочная способностьи, как следствие, малые габариты (рис.6.2, где а – зубчатая, б – ременная, в – клиноременная, г – цепная передачи с одинаковыми характеристиками);

б) большая долговечность и надежность работы(большинство зубчатых передач

имеет практически неограниченный срок службы;

в) высокий к.п.д.(до 0,970,98 в одной ступени);

г) постоянство передаточного отношения(отсутствие проскальзывания);

д) возможность применения в

широком диапазоне скоростей(до 150 м/с),мощностей(до десятков тысяч кВт) ипередаточных отношений(до нескольких сот).

Среди недостатков зубчатых передач можно отметить повышенные требования к точности изготовления, шум при больших скоростях, высокую жесткость, не позволяющую компенсировать динамические нагрузки.

Краткие сведения о геометрии и кинематике

Меньшее из пары зубчатых колес называют шестерней, а большее –колесом. Терминзубчатое колесоявляется общим.

Параметрам шестерни приписывают индекс 1, а параметрам колеса – 2 (рис.6.3). Кроме того, различают индексы, относящиеся: - к начальной поверхности или окружности;b– к основной поверхности или окружности;a– к поверхности или окружности вершин и головок зубьев;

f– к поверхности или окружности впадин и ножек зубьев.

Параметрам, относящимся к делительной поверхности или окружности, дополнительного индекса не приписывают.

z1иz2– число зубьев шестерни и колеса;u=z2/z1– передаточное число (отношение большого числа зубьев к меньшему – используется наряду с передаточным отношениемi=n1/n2, как удобное при расчете на контактную прочность);p– окружной шаг по делительной окружности (равный шагу исходной зубчатой рейки); рb= рcos- окружной шаг по основной окружности;- угол профиля делительный (равный углу профиля исходного контура по ГОСТ 13755-68= 20 0 );— угол зацепления или угол профиля начальный

;

;

m= р/- окружной модуль зубьев (является основной характеристикой размеров зубьев). Значения модулей стандартизированы в диапазоне от 0,05 до 100 мм.

D=pz/=mz– диаметр делительной окружности (по которой обкатывается инструмент при нарезании);db=dcos- диаметр основной окружности (разверткой которой являются эвольвенты зубьев);d1иd2– диаметры начальных окружностей (по которым пара зубчатых колес обкатывается в процессе вращения);

.

.

У передач без смещения и при суммарном смещении х = 0 (см.ниже) начальные и делительные окружности совпадают:

.

.

Принцип действия зубчатой передачи основан на зацеплении зубчатой пары.

Меньшее зубчатое колесо, вращающееся с большей частотой вращения и имеющее меньшее число зубьев, называется шестерней. Ведомое зубчатое колесо, имеющее большее число зубьев и меньшую частоту вращения называется колесом.

Преимущества зубчатых передач: 1) возможность передачи практически любой мощности при широком диапазоне скоростей, 2) компактность, 3) надежность, 4) постоянство передаточного числа, 5) высокий КПД, 6) возможность изготовления из разнообразных материалов.

Недостатки: 1) ограниченность передаточного числа передачи, до 12,5, 2) относительная сложность изготовления, 3) при неточном изготовлении зубчатая передача является источником вибрации и шума.

3.12.1. Классификация зубчатых передач

1) По расположению осей валов – с параллельными, пересекающимися и скрещивающимися осями валов. 2) По форме зубчатого колеса – цилиндрические, конические, эллиптические 3) По форме зуба – прямозубые, косозубые, с круговыми зубьями, шевронные, 4) По взаимному расположению зубчатых колес – с внешним зацеплением и внутренним, 5) По форме профиля зуба – эвольвентные, циклоидальные, передачи Новикова – с круговым профилем зубьев.

Зубчатые передачи могут быть открытыми и закрытыми, силовыми и кинематическими, простыми и планетарными.

Способы изготовления зубчатых колес: литьем, накаткой зубьев на заготовке, нарезание зубьев на заготовке.

3.12.2. Геометрия эвольвентного зубчатого зацепления

Постоянное передаточное отношение зубчатой передачи достигается при определенной форме профиля зубьев. Наибольшее распространение получили эвольвентные профили зубьев. Эвольвентное зацепление обеспечивает высокую прочность зубьев, допускает некоторое изменение межцентрового расстояния при износе или погрешности изготовления.

Эвольвентой называется кривая, описываемая какой – либо точкой, лежащей на прямой, перекатываемой по окружности без скольжения (Рис. 3.24).

Рис. 3.24. Эвольвентное зацепление

3.12.3. Основные геометрические параметры зубчатой передачи

Основные геометрические параметры зубчатой передачи (Рис. 3.25): межосевое расстояние аw, число зубьев шестерни z1 и колеса z2, модуль m, передаточное число U = i.

Рис. 3.25. Геометрические параметры зубчатой передачи

Основные геометрические параметры зубчатого колеса (Рис. 3.26): модуль, диаметр делительной окружности d, впадин df, вершин da, основной dB, ширина b, высота зуба hа, число зубьев z.

Основные геометрические параметры зубчатого колеса (Рис. 3.26): модуль, диаметр делительной окружности d, впадин df, вершин da, основной dB, ширина b, высота зуба hа, число зубьев z.

Рис. 3.26. Геометрические параметры зубчатого колеса

Расстояние между одноименными профилями соседних зубьев по дуге окружности называется окружным шагом Pt.

Линейная величина в π раз меньше окружного шага зубьев называется окружным модулем зубчатого колеса.

. (3.49)

. (3.49)

Все размеры зубьев цилиндрических зубчатых колес вычисляют по делительному нормальному модулю, который называется расчетным модулем зубчатого колеса или просто модулем. Значения модулей принимают по ГОСТу

Для цилиндрической прямозубой передачи существуют следующие зависимости:

— модуль – показывает сколько миллиметров делительной окружности зубчатого колеса приходится на 1 зуб:

. (3.50)

. (3.50)

. (3.51)

. (3.51)

. (3.52)

. (3.52)

где ha и c – соответственно коэффициенты высоты зуба и коэффициент

радиального зазора, в общем случае их принимают равными ha=1, с=0,25.

диаметр окружности впадин:

. (3.53)

. (3.53)

диаметр окружности впадин:

. (3.54)

. (3.54)

3.12.4. Элементы конструкции зубчатого колеса

1. Венец – часть ЗК, где расположены все зубья

2. Обод – часть ЗК, находящаяся между венцом и ступицей, служит для передачи крутящего момента от зубчатого венца к ступице.

3. Ступица – центральная часть зубчатого колеса с отверстием под вал, служит для соединения колеса с валом. (Рис. 3.27).

Рис. 3.27. Элементы конструкции зубчатого колеса

3.12.5. Материалы зубчатого колеса

Чугунные ЗК – СЧ 21….30.

Стальные ЗК – Ст.3…40, Сталь 40Х, 40ХН, 20ХГСА. Для повышения нагрузочной способности ЗК из углеродистой стали подвергают термообработке – улучшению, нормализации и поверхностной обработке – азотированию, закалке, цементации.

3.12.6. Силы, действующие зацеплении прямозубой цилиндрической передачи

Силовое взаимодействие колес заключается в передаче по линии NN силы нормального давления Fn. Р – полюс; NN – нормаль зацепления (линия давления); α — угол зацепления; Ft — окружная сила (Рис. 3.28).

Силовое взаимодействие колес заключается в передаче по линии NN силы нормального давления Fn. Р – полюс; NN – нормаль зацепления (линия давления); α — угол зацепления; Ft — окружная сила (Рис. 3.28).

Рис. 3.28. Схема сил

3.12.7. Виды разрушения зубьев

Контактные напряжения сосредотачиваются в пятне контакта и вызывают усталостное выкрашивание поверхности зубьев (в). Напряжения в зубьях возникающие в результате действия изгибающего момента вызывают поломку зубьев у основания (а, б). Кроме усталостных видов разрушения возникает также износ зубьев связанный с недостаточной смазкой и действием абразивных частиц (г), а также заедание зубьев, возникающее при отсутствии смазки или ее выдавливании с поверхности зубьев при действии больших нагрузок (д) (Рис. 3.29). При заедании происходит условное сваривание поверхностей и отрыв поверхностных слоев зубьев зубчатой передачи.

Рис. 3.29.Виды разрушения зубьев

3.12.8. Расчеты на прочность

1. Проверка зубьев колес по контактным напряжениям σH, Н/мм 2 :

, (3.57)

, (3.57)

где К – вспомогательный коэффициент,

— окружная сила в зацеплении, Н;

— окружная сила в зацеплении, Н;

КHα – коэффициент, учитывающий распределение нагрузки между зубьями,

для прямозубых колес КHα=1;

КНβ – коэффициент неравномерности нагрузки по длине зуба,

для прирабатывающихся зубьев КНβ =1;

КHv – коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи,

uф – фактическое передаточное число.

2. Проверка по напряжениям изгиба зубьев шестерни σF1 и колеса σF2, Н/мм 2 :

, (3.58)

, (3.58)

. (3.59)

. (3.59)

где КFα – коэффициент, учитывающий распределение нагрузки между зубьями,

для прямозубых колес КFα=1;

КFβ – коэффициент неравномерности нагрузки по длине зуба,

для прирабатывающих зубьев колес КFβ=1;

КFv – коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи;

YF1 и YF2 – коэффициенты формы зуба шестерни и колеса определяются в

зависимости от эквивалентного числа зубьев шестерни и колеса;

Yβ – коэффициент, учитывающий наклон зуба, для прямозубых колес Yβ =1.

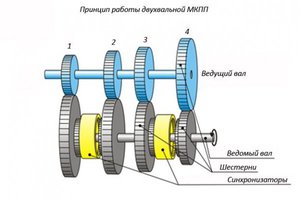

Большинство механических передач включает в себя зубчатые зацепления. Зубчатые передачи используются для изменения скоростей вращательного движения, направлений вращения и моментов. Они служат для преобразования вращательного движения в поступательное и наоборот, для изменения пространственного расположения элементов трансмиссии и осуществления многих других функций, необходимых для работы машин и механизмов.

Большинство механических передач включает в себя зубчатые зацепления. Зубчатые передачи используются для изменения скоростей вращательного движения, направлений вращения и моментов. Они служат для преобразования вращательного движения в поступательное и наоборот, для изменения пространственного расположения элементов трансмиссии и осуществления многих других функций, необходимых для работы машин и механизмов.

Механизмы зубчатых передач

Зубчатые зацепления применяются для передачи вращательного движения от двигателя к исполнительному органу.

При этом производятся необходимые преобразования движения, изменение частоты вращения, крутящего момента, направления осей вращения.

Для всего этого служат различные виды передач. Классификация видов зубчатых передач по расположению осей вращения:

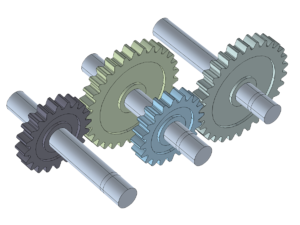

Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.

Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.- Коническое зацепление. Характеризуется тем, что оси зубчатых колёс пересекаются и вращение передаётся между валами, которые расположены под определённым углом. В зависимости от того, какое колесо в передаче ведущее, они тоже могут быть повышающими и понижающими.

- Червячная передача имеет скрещивающиеся оси вращения. Большие передаточные числа получаются из-за соотношения числа зубьев колеса и числа заходов червяка. Червяки используются одно-, двух- или четырехзаходные. Особенностью червячной передачи является передача вращения только от червяка к червячному колесу. Обратный процесс невозможен из-за трения. Система самотормозящаяся. Этим обусловлено применением червячных редукторов в грузоподъёмных механизмах.

- Реечное зацепление. Образовано зубчатым колесом и рейкой. Преобразует вращательное движение в поступательное и наоборот.

- Винтовая передача. Применяется при перекрещивающихся валах. Из-за точечного контакта зубья зацепления подвержены повышенному износу под нагрузкой. Применяются винтовые передачи чаще всего в приборах.

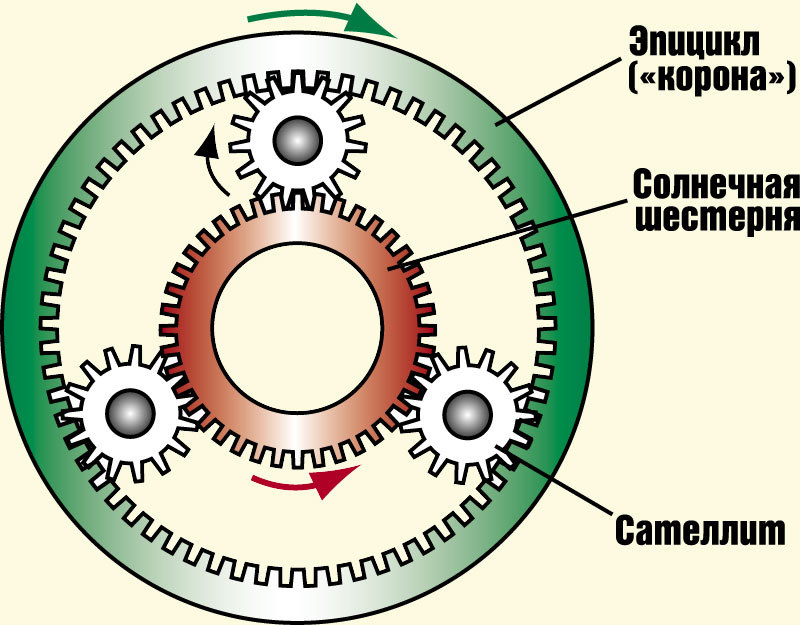

- Планетарные передачи — это зацепления, в которых применяются зубчатые колёса с подвижными осями. Обычно имеется неподвижное наружное колесо с внутренней резьбой, центральное колесо и водило с сателлитами, которые перемещаются по окружности неподвижного колеса и вращают центральное. Вращение передаётся от водила к центральному колесу или наоборот.

Нужно различать наружное и внутреннее зацепление. При внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности окружности, и вращение происходит в одном направлении. Это основные виды зацеплений.

Существует огромное количество возможностей для их сочетания и использования в различных кинематических схемах.

Форма зуба

Зацепления различаются по профилю и типу зубьев. По форме зуба различают эвольвентные, круговые и циклоидальные зацепления. Наиболее часто используемыми являются эвольвентные зацепления. Они имеют технологическое превосходство. Нарезка зубьев может производиться простым реечным инструментом. Эти зацепления характеризуются постоянным передаточным отношением, не зависящим от смещения межцентрового расстояния. Но при больших мощностях проявляются недостатки, связанные с небольшим пятном контакта в двух выпуклых поверхностях зубьев. Это может приводить к поверхностным разрушениям и выкрашиванию материала поверхностей.

В круговых зацеплениях выпуклые зубья шестерни сцепляются с вогнутыми колесами и пятно контакта значительно увеличивается. Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.

Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.- Косозубые. Рекомендуется применять при больших частотах вращения, они обеспечивают более плавный ход и уменьшение шума. Недостатком является повышенная нагрузка на подшипники из-за возникновения осевых усилий.

- Шевронные. Обладают преимуществами косозубых колёсных пар и не нагружают подшипники осевыми силами, так как силы направлены в разные стороны.

- Криволинейные. Применяются при больших передаточных отношениях. Менее шумные и лучше работают на изгиб.

Прямозубые колёсные пары имеют наибольшее распространение. Их легко проектировать, изготавливать и эксплуатировать.

Материалы для изготовления

Основной материал для изготовления колёсных пар — это сталь. Шестерня должна иметь более высокие прочностные характеристики, поэтому колёса часто изготавливают из разных материалов и подвергают разной термической или химико-термической обработке. Шестерни, изготовленные из легированной стали, подвергают поверхностному упрочнению методом азотирования, цементации или цианирования. Для углеродистых сталей используется поверхностная закалка.

Зубья должны обладать высокой поверхностной прочностью, а также более мягкой и вязкой сердцевиной. Это предохранит их от излома и износа поверхности. Колёсные пары тихоходных машин могут быть изготовлены из чугуна. В различных производствах применяются также бронза, латунь и различные пластики.

Способы обработки

Зубчатые колёса изготавливаются из штампованных или литых заготовок методом нарезания зубьев. Нарезание производится методами копирования и обкатки. Обкатка позволяет одним инструментом вырезать зубья различной конфигурации. Инструментами для нарезания могут быть долбяки, червячные фрезы или рейки. Для нарезания методом копирования используются пальцевые фрезы. Термообработка производится после нарезки, но для высокоточных зацеплений после термообработки применяется ещё шлифовка или обкатка.

Обслуживание и расчёт

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах.

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах.

Сначала надо определиться с кинематическими и силовыми характеристиками, необходимыми для работы механизма. Выбирается вид передачи, допустимые нагрузки и габариты, затем подбираются материалы и термообработка. Расчёт включает в себя выбор модуля зацепления, после этого подбираются величины смещений, число зубьев шестерни и колеса, межосевое расстояние, ширина венцов. Все значения можно выбирать по таблицам или использовать специальные компьютерные программы.

Главными условиями, необходимыми для длительной работы зубчатых передач, являются износостойкость контактных поверхностей зубьев и их прочность на изгиб.

Достижению хороших характеристик и уделяется основное внимание при проектировании и изготовлении зубчатых механизмов.

Отправить ответ