Применение алюминиевых сплавов в машиностроении

Содержание:

Алюминий навсегда вошел в историю как металл, позволивший человеку летать. Легкий, прочный и пластичный, он оказался идеальным материалом для создания управляемых летательных аппаратов. Не даром второе имя алюминия – «крылатый металл».

Сегодня на алюминий приходится около 75-80% общей массы современного самолета. А первое его применение в авиации за фиксировано еще до изобретения самих самолетов. Например, граф Фердинанд Цеппелин делал из алюминиевого сплава каркасы для своих знаменитых дирижаблей.

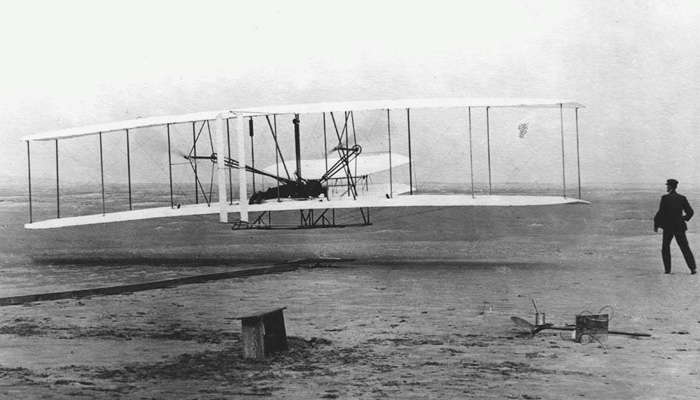

Прорыв, положивший начало современной авиации, произошел в 1903 году, когда братья Райт впервые в истории человечества совершили полет на управляемом летательном аппарате «Флайер-1». Автомобильные двигатели того времени весили слишком много, обладали низкой мощностью и были неспособны поднять аппарат в воздух. Специально для этой цели был разработан новый двигатель, детали которого, в том числе блок цилиндров, были отлиты из алюминия.

С тех пор алюминий получил статус ключевого конструкционного материала в авиации, и держит эту марку по сей день. Состав авиационных сплавов меняется, самолеты совершенствуются, но главная задача авиаконструкторов остается неизменной: создание легкой машины с максимальной вместимостью, использующей минимальное количество топлива и не поддающееся коррозии со временем. Именно алюминий позволяет инженерам добиваться выполнения всех необходимых условий. В современных самолетах алюминий применяется буквально повсюду: в фюзеляже, закрылках, конструкциях крыла и хвостовой части, крепежных системах, конструкциях выхлопных отверстий, блоков питания, заправочных штангов, дверей и полов, каркасов пилотных и пассажирских сидений, топливных разъемах, гидравлических системах, кабинных стойках, подшипниках, приборах в кабине пилотов, турбинах двигателей и много где еще.

Основные алюминиевые сплавы, применяемые в авиации, — серии 2ххх, 3ххх, 5ххх, 6ххх и 7ххх. Серия 2ххх рекомендована для работы при высоких температурах и с повышенными значениями коэффициента вязкости разрушения. Сплавы серии 7ххх — для работы при более низких температурах значительно нагруженных деталей и для деталей с высокой сопротивляемостью к коррозии под напряжением. Для малонагруженных узлов применяются сплавы серии 3ххх, 5ххх и 6xxx. Они же используются в гидро-, масло- и топливных системах.

Наибольшее применение получил сплав 7075, состоящий из алюминия, цинка, магния и меди. Это самый прочный из всех алюминиевых сплавов, сравнимый по этому показателю со сталью, но в 3 раза легче нее.

Самолеты собираются из листов и профилей, соединяющихся друг с другом алюминиевыми заклепками, число заклепок в одной машине может достигать нескольких миллионов. В некоторых моделях вместо листов используются прессованные панели, и в случае появления трещины она доходит только до конца такой панели. Например, крыло крупнейшего грузового самолета в мире Ан-124-100 «Руслан», грузоподъемностью до 120 тонн, состоит из восьми прессованных алюминиевых панелей шириной 9 метров каждая. Конструкция крыла такова, что оно работает даже при двух разрушенных панелях.

Сегодня авиаконструкторы пытаются найти материал, обладающий всеми преимуществами алюминия, но еще более легкий. Единственным кандидатом, подходящим на эту роль, на данный момент является углеродное волокно. Оно состоит из нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Первым магистральным пассажирским самолетом, фюзеляж которого был полностью изготовлен из композиционных материалов, стал Boeing 787 Dreamliner, выполневший свой первый коммерческий полет в 2011 году.

Однако производство таких самолетов обходится гораздо дороже, чем при использовании алюминия. Кроме этого, углеволокно не обеспечивает должного уровня безопасности летательных аппаратов.

Алюминий оказался незаменим не только в авиации, но и в космонавтике, где сочетание минимальной массы с максимальной прочностью еще более критично. Корпус первого искусственного космического спутника Земли, запущенного в СССР в 1957 году, был выполнен из алюминиевого сплава.

Ни один современный космический корабль не обходится без алюминия – от 50% до 90% веса космических летательных аппаратов приходится на конструкции из алюминиевых сплавов. Они использовались для изготовления корпуса космических челноков Space Shuttle, телескопической балки антенны космического телескопа Hubble, из них изготавливаются водородные ракетные баки, носовые части ракет, конструкции разгонных блоков, корпуса орбитальных космических станций и крепежей для солнечных батарей на них.

Даже твердотопливные ракетные ускорители работают на алюминии. Такие ускорители разгоняют первую ступень космических кораблей и состоят из алюминиевого порошка, окислителя в виде перхлората того же алюминия и связующего вещества. Например, самая мощная на сегодня в мире ракета-носитель «Сатурн-5» (может вывезти на околоземную орбиту 140-тонный груз) за время полета сжигает 36 тонн алюминиевого порошка.

Автомобиль – самый распространенный вид транспорта в мире. Главным конструкционным материалом здесь является относительно дешевая сталь. Однако вместе с тем как основными приоритетами автомобильной отрасли становятся экономия топлива, снижение выбросов СО2, а также дизайн автомобиля, все более важную роль в автомобилестроении начинает играть алюминий.

В 2014 году мировая автомобильная индустрия (без учета Китая) потребила 2,87 млн тонн алюминия. Ожидается, что к 2020 году эта цифра вырастет до 4,49 млн тонн. Ключевыми факторами этого роста являются как увеличение производства самих автомобилей, так и повышение использования алюминия в них.

Каждый килограмм алюминия, использованный при изготовлении автомобиля, позволяет снизить общую массу машины на килограмм. Поэтому на алюминий переводилось производство все большего количества его деталей: радиаторы системы охлаждения двигателя, колесные диски, бампера, детали подвески, блоки цилиндров двигателя, корпуса трансмиссий и, наконец, детали кузова – капоты, двери и даже вся рама. В результате с 1970-х годов доля алюминия в общем весе автомобиля постоянно увеличивается – с 35 кг до сегодняшних 152 кг. Согласно прогнозам экспертов, к 2025 году среднее содержание алюминия в одном автомобиле достигнет 250 кг.

Применять алюминий для изготовления кузова первыми стали производители автомобилей класса «премиум». Так, первым серийным автомобилем с полностью алюминиевым кузовом стала Audi A8, выпущенная в 1994 году. За ней последовали и другие люксовые бренды – BMW, Mercedes-Benz, Porsche, Land Rover, Jaguar.

В 2014 году произошло очередное знаковое событие для отрасли – автомобиль с полностью алюминиевым кузовом появился в массовом сегменте. Им стал Ford-150 – самый популярный пикап в США на протяжении 38 лет. Благодаря переходу на алюминий автомобиль стал легче на 315 кг по сравнению с предшествующей моделью, что позволило существенно снизить расход топлива, выхлоп CO2, а также увеличить грузоподъемность и улучшить динамику разгона и торможения. При этом автомобиль получил самый высокий рейтинг надежности NHTSA – пять звезд вместо четырех в предыдущей модели.

Еще одно замечательное свойство алюминия – он отлично «гасит» удар, причем делает это в два раза эффективнее, чем сталь. Поэтому автопроизводители уже давно используют этот металл для бамперов. Днище революционного электрического автомобиля Tesla оснащено 8-миллиметровой пуленепробиваемой броней из алюминиевых сплавов, которая защищает батарейный отсек и гарантирует безопасность при движении на скорости в 200 км/ч. Недавно компания установила на свои машины дополнительную алюминиево-титановую защиту, которая позволяет автомобилю в прямом смысле слова разрушать попадающие под колеса препятствия из бетона и закаленной стали, сохраняя управляемость.

Алюминиевый кузов имеет преимущества перед стальным в плане безопасности еще и потому, что деформации в алюминиевых конструкциях локализуются в компактных зонах, не давая деформироваться другим частям кузова и сохраняя максимальную безопасность той части машины, где находятся пассажиры.

Эксперты утверждают, что в ближайшее десятилетие автопроизводители существенно увеличат использование алюминия в своих моделях. «Крылатый металл» в большом количестве будет использоваться в деталях кузова либо для изготовления кузова целиком.

При этом многие автомобильные компании сегодня договариваются с производителями алюминия о создании производств замкнутого цикла, когда из идущих на лом алюминиевых деталей утилизируемых автомобилей создаются запчасти для новых машин. Сложно представить себе более экологичный вид промышленного производства.

Применение алюминия в железнодорожном транспорте началось практически сразу после образования самой алюминиевой промышленности. В 1894 году железнодорожная компания New York, New Haven, and Hartford Railroad, принадлежавшая тогда банкиру Джону Пирпонту Моргану (J.P. Morgan), начала выпускать специальные легкие пассажирские вагоны, сидения которых были выполнены из алюминия.

Однако сначала алюминий оказался наиболее востребованным в сегменте грузоперевозок, где от состава требуется максимально низкий вес, что позволяет перевезти больший объем грузов.

Сегодня алюминиевые вагоны используются для перевозки угля, различных руд и минералов, а также зерна, в вагонах-цистернах перевозят кислоты. Существуют также вагоны для перевозки готовых товаров, например, новых автомобилей – с завода до автодилерского центра.

Алюминиевый грузовой вагон на треть легче, чем стальной. Его более высокая изначальная стоимость окупается в среднем за два первых года эксплуатации за счет перевозки большего объема грузов. При этом алюминий в отличие от стали не подвержен коррозии, поэтому алюминиевые вагоны долговечны и за 40 лет использования теряют лишь 10% своей стоимости.

В пассажирском железнодороджном транспорте алюминий позволяет производить вагоны на треть более легкие, чем стальные аналоги. В случае метро и пригородных поездов, для которых характерны частые остановки, это позволяет добиться существенной экономии энергии, затрачиваемой на разгон состава. Помимо этого, алюминиевые вагоны проще в производстве и содержат значительно меньшее количество деталей.

В железнодорожном транспорте дальнего следования алюминий активно применяется в производстве высокоскоростных поездов, активное применение которых в мире началось в 1980-х годах. Такие поезда развивают скорость до 360 км/ч и выше. Новые технологии в этом направлении позволят добиться скоростей более 600 км/ч.

Алюминий дает возможность снизить вес такого поезда и соответственно уменьшить прогиб рельсов, создающий сопротивление движению. Кроме того, высокоскоростной поезд, как самолет, должен обладать обтекаемой формой и минимальным числом выступающих деталей – здесь на помощь конструкторам вновь приходит «крылатый металл».

Корпус первого российского скоростного поезда «Сапсан» также выполнен из алюминиевых сплавов.

Технология магнитной левитации – следующий шаг развития высокоскоростного железнодорожного транспорта. Поезд на магнитной подушке удерживается над полотном силой магнитного поля и не касается поверхности. В результате он может развивать более высоких скоростей скорости – на данный момент в ходе испытаний в Японии достигнута скорость 603 км/ч.

Алюминий – элемент III группы Периодической системы элементов Д. И. Менделеева. Порядковый номер алюминия 13. Кристаллическая решетка – ГЦК. Температура плавления – 660 °С. Алюминий – металл серебристобелого цвета. Его важной особенностью является низкая плотность – 2,7 г/см3 (плотность стали – 7,8 г/см3). Алюминий обладает высокой тепло- и электропроводностью, коррозионной стойкостью и пластичностью. Электрохимический потенциал алюминия в воздушной среде отрицательный, т.е. он окисляется на воздухе; коррозионная стойкость объясняется тем, что в результате взаимодействия с кислородом воздуха на поверхности образуется плотная пленка оксида алюминия (А12O3) толщиной

10 нм, которая изолирует металл от окружающей среды (см. 10.3.2). Коррозионная стойкость алюминия тем выше, чем меньше содержится в нем примесей.

В зависимости от количества примесей различают алюминий особой чистоты, в котором содержится не более 0,001% примесей, высокой чистоты – до 0,05% примесей и технической чистоты – до 1% примесей. В промышленности применяют алюминий высокой и технической чистоты. Технический алюминий (марки АД0 и АД1) поставляется в виде листов, профилей, прутков, проволоки и других полуфабрикатов.

Наиболее широкое применение алюминий получил в электротехнической промышленности благодаря высокой электропроводности (см. 10.6.2).

Высокая теплопроводность позволяет использовать алюминий для различных теплообменников.

Коррозионная стойкость определила применение алюминия в пищевой промышленности (посуда, цистерны для молока).

Применение алюминия как конструкционного материала ограничено его низкой прочностью (σΒ – 58 МПа). Поэтому его используют для изготовления элементов конструкций и деталей, не несущих нагрузки, когда основными требованиями являются малый вес и сопротивление коррозии (палубные надстройки морских и речных судов, рамы, перегородки и т.д.).

Алюминий весьма пластичен, хорошо обрабатывается давлением в холодном состоянии, его применяют для изготовления фольги различного назначения (обертка конфет).

Алюминий является основой большого количества конструкционных машиностроительных сплавов.

Алюминиевые сплавы

Основными легирующими компонентами алюминиевых сплавов являются Cu, Mg, Si, Μη и Ζn. Они образуют с алюминием твердые растворы с ограниченной растворимостью и интерметаллидные фазы.

Достоинство алюминиевых сплавов, определяющее область их применения, – малая плотность (2,7. 3,0 г/см3) при достаточно высоких механических свойствах. Алюминиевые сплавы, за исключением сплавов с медью, имеют высокую коррозионную стойкость. Кроме того, они отличаются хорошей тепло- и электропроводностью.

По технологическому признаку алюминиевые сплавы подразделяют на деформируемые (заготовки получают методами холодной и горячей пластической деформации) и литейные (заготовки – отливки). Структура деформируемых сплавов – твердый раствор, в структуре литейных содержится эвтектика (рис. 8.6).

Деформируемые алюминиевые сплавы

В зависимости от возможности упрочнения термической обработкой различают упрочняемые и неупрочняемые сплавы. Высокая пластичность сплавов обусловлена их структурой – это однофазный твердый раствор. У неупрочняемых сплавов такая структура сохраняется вплоть до температуры солидус (начала плавления). У упрочняемых сплавов однофазный твердый раствор образуется при нагреве в однофазную область (см. рис. 8.6).

Сплавы, не упрочняемые термической обработкой. Упрочнение таких сплавов возможно только за счет наклепа при холодной пластической деформации.

Легирующими компонентами этих сплавов являются марганец (сплавы АМц) и магний (сплавы АМг). В марке цифра показывает содержание легирующего компонента (например, сплав АМг2 содержит 2% Mg). Сплавы АМг

Рис. 8.6. Диаграмма состояния сплавов системы «алюминий – легирующий компонент»

содержат помимо магния 0,2. 0,6% марганца. Увеличение содержания магния вызывает рост пределов прочности и текучести; так, предел прочности сплава АМГ2 – 130 МПа, а сплава АМГ6 – 340 МПа, при этом пластичность снижается незначительно.

Сплавы этой группы отличаются высокой пластичностью. По прочности и коррозионной стойкости они превосходят чистый алюминий. Их применяют для ненагру- женных деталей и элементов конструкций, требующих высокого сопротивления коррозии (трубопроводы и емкости для бензина и масла, мачты речных и морских судов, рамы и кузова вагонов и т.д.).

Сплавы, упрочняемые термической обработкой. Такие сплавы (см. рис. 8.6) в равновесном (отожженном) состоянии при цеховой температуре имеют двухфазную структуру, которая состоит из α-твердого раствора и вторичной фазы. Упрочнение достигается в результате дисперсионного твердения. Это возможно, поскольку растворимость второго компонента уменьшается при понижении температуры (подробно это упрочнение рассмотрено выше, см. 3.5.2).

Наиболее широкое применение нашли сплавы системы «А1 – Cu – Mg» – дуралюмины. Они обозначаются буквой «Д», после которой следует номер сплава (Д1, Д16, Д18).

Упрочняющая термическая обработка состоит из операций закалки и старения. Приведем режимы термической обработки сплавов Д1 и Д18. Закалку выполняют от температуры 490. 500 °С с быстрым охлаждением в воде. Затем проводят естественное старение при цеховой температуре в течение четырех суток.

Твердость и прочность дуралюминов примерно такая же, как и у низкоуглеродистых сталей (табл. 8.1). Однако при этом алюминиевые сплавы значительно превосходят сталь по удельной прочности (т.е. соотношению предела прочности и плотности – σΒ/ρ, где р – плотность), так как плотность алюминиевых сплавов (2,7 г/см3) почти в три раза ниже, чем у стали (7,8 г/см3). Эта характеристика играет важную роль для конструкций, в которых необходим минимальный вес. Именно поэтому дуралюмины нашли широкое применение в авиации. Дуралюмины обладают высокой пластичностью, их выпускают в виде листов, труб, прессованных и катаных профилей.

Химический состав и механические свойства дуралюминов

Применение алюминиевых сплавов позволяет существенно снизить вес строительных металлических конструкций. Весьма целесообразным является применение алюминиевых сплавов для сооружений больших пролетов, в которых напряжения, вызываемые собственным весом, составляют значительную часть суммарных напряжений, возникающих от воздействия всех расчетных нагрузок, и вес конструкций играет важную роль при монтаже сооружения.

Рационально также применение алюминиевых сплавов для перемещаемых конструкций: кранов-перегружателей, разводных, подъемных и сборно-разборных пролетных строений мостов, больших ворот эллингов и ангаров и т. п., эксплуатация которых упрощается при снижении их веса.

Применение алюминиевых сплавов особо целесобразно при строительстве в отдаленных и труднодоступных районах, в пустынных районах и районах высокой сейсмичности. Алюминиевые сплавы успешно применяются также в районах с жарким климатом, поскольку способность этих сплавов отражать солнечные лучи улучшает температурный режим зданий.

При возведении сооружений, конструкции которых подвержены воздействию агрессивной среды, весьма эффективным оказывается применение алюминиевых сплавов.

Использование алюминиевых сплавов для изготовления кровли и верхних поясов стенок стальных резервуаров, в которых хранится сернистая нефть, позволяет удлинить срок эксплуатации этих резервуаров с 3–4 до 20–25 лет.

Можно полагать, что уже в настоящее время алюминиевые сплавы экономически целесообразно применять для сборно-разборных трубопроводов на газо- и нефтепромыслах, на строительстве переходов через большие естественные преграды и др.

Применение труб из алюминиевых сплавов для строительства магистральных трубопроводов больших диаметров встречает в настоящее время два основных препятствия: недостаточную прочность существующих алюминиевых сплавов и высокие цены на трубы больших диаметров. Новый способ изготовления таких труб из алюминиевых листов позволит существенно снизить их стоимость.

Применение труб из алюминиевых сплавов оказывается целесообразным также и потому, что благодаря гладким стенкам пропускная способность трубопроводов возрастает примерно на 10% по сравнению со стальными трубопроводами.

Во многих случаях применение конструкций из алюминиевых сплавов при реконструкции существующих мостов позволяет повысить допускаемые на них нагрузки за счет облегчения проезжей части моста.

Особое место занимают архитектурные требования, предъявляемые к отдельным конструкциям или сооружению в целом и наиболее полно удовлетворяемые при применении алюминиевых сплавов.

6.9. Маркировка алюминиевых сплавов.

Современные деформируемые сплавы обозначают следующими индексами:

а) технический алюминий или сплавы с очень малым содержанием примесей обозначают буквой А с цифрой (например, А2 – 99% Аl; А1 – 99,5% Аl, АО – 99,6% Аl, A00 – 99,7% А1 и т. д.). Технический алюминий АД1 содержит 99,6% Аl;

б) алюминиево-марганцевые сплавы – буквами АМц;

в) алюминиево-магниевые сплавы – буквами АМг; если после букв стоит цифра, то она обозначает процесс содержания магния в сплаве; если цифры нет, то магния в сплаве содержится 2,5%. Эти три группы сплавов (а, б, в) являются термически неупрочняемыми;

г) сплавы типа авиаль (на основе алюминий – магний — кремний) обозначают буквами АД с цифрой, а с добавлением меди – АВ;

д) сплавы типа дюралюмин (на основе алюминий – медь – магний) обозначаются буквой Д с цифрой, указывающей номер сплава (Д1, Д16, Д18 и т. д.);

е) ковочные сплавы (жаропрочные) обозначаются буквами АК с соответствующей цифрой (АК2, АК4 и т. д.); их применяют для поковок, и штамповок; сплавы АК6, АК8 относятся к системе алюминий – магний – кремний – медь;

ж) высокопрочные сплавы на основе алюминий – цинк – магний (медь) обозначают буквой В с цифрой, например, В92 (без меди), В95 и др.; сплавы этих четырех групп (г – ж) упрочняют термической обработкой;

з) сплавы с преобладанием магния обозначаются буквами МА с соответствующей цифрой (МА-1, МА-2 и т. д.).

Каждая фирма имеет свои обозначения. Наиболее распространенной до последнего времени была маркировка треста «АЛКОА» (США) и Европейского объединения, по которой все деформируемые сплавы обозначаются цифрой с буквой S (3S, 17S, 24S и т. д.).

«>

Отправить ответ