Регулятор давления компрессора неисправности

Приветствую!

Имеется вот такой компрессор, рабочий. В последнее время перестал отключаться при нагнетании определённого давления. Сейчас он работает не отключаясь — давит до максимума 8 атм., затем срабатывает аварийный клапан, давление падает, компрессор продолжает накачку до 8 атм. и всё повторяется. Предполагаю, что вышел из строя регулируемый датчик. Что он собой представляет, не знаю, никогда с этим не сталкивался. Возможен ли ремонт в домашних условиях? Или эта штука одноразовая? Кто в курсе, подскажите, пожалуйста.

Комментарии 40

этот клапан стоит 500 ру и он вот тот што с красной кнопкой разбери там есть монжета поддавлением он выталкивается и обравеит подачу питания

да в чЁм проблема-то, просто открути сверху на регуляторе один винт, сними крышку, там увидешь длинный болт м6 торчащий шестигранной шляпкой вверх. Его надо немного выкрутить (ключЁм на 10) чтоб ослабить пружину. Чем слабже пружина — тем на меньшем давлении компрессор вклвыкл

![]()

Есть ещё там резиновая прокладка, если она порвётся то симптомы будут как у твоего аппарата

В реле давлении (чёрная коробочка) находятся контакты воздушного реле, срабатывающие от пружинки. Причин может быть две. Первая:хана пружинке, чревато заменой всего реле, так как пружинка тарированная. Вторая: поскольку это кэтай, то покрытия как такового на контактной группе нет, а если и есть, то сэкономили. Из-за этого контакты при включении сварились между собой, и реле не срабатывает. Было у нас на работе. Устанавливаем большое количество всяких контакторов, там эта проблема регулярно возникает. Лечится заменой контактной группы, желательно из наших реле.

Распространённые поломки , обслуживание и ремонт воздушного компрессора

Компрессор является достаточно сложным техническим оборудованием. В процессе эксплуатации он имеет свойство ломаться и изнашиваться. Мы попробуем рассмотреть все варианты эксплуатации и обслуживания для максимального продления его жизни. Выполнять ремонт компрессора своими руками, если он сломался вполне возможно.

Надёжность и работоспособность компрессорного оборудования зависит во многом от качественного и своевременного технического обслуживания. Значимое число поломок компрессоров является следствием не очень качественной очистки сжимаемого воздуха, вследствие попадания воды, абразивной пыли, и других включений. Своевременная замена и очистка фильтрующих элементов поможет отсрочить ремонт компрессора на продолжительное время.

Основные причины, вследствие которых воздушный поршневой компрессор может выходить из строя:

Несоответствующие условия эксплуатации

Не своевременное проведение планового обслуживания

Обслуживающий персонал, не владеющий элементарными навыками эксплуатации и обслуживания.

Отличие технического обслуживания компрессора от его ремонта заключается в том, что при техническом обслуживании замена узлов и деталей производится по мере надобности, в зависимости от их реального состояния, а при проведении ремонта производится принудительная замена необходимых деталей.

Принцип работы компрессора и его основные составные части.

Компрессор является устройством для повышения давления и перемещения сжатого воздуха к источнику потребления, которыми могут являться шлифовальные машинки, краскопульт, аэрографы, гайковёрты и другой пневматический инструмент. Главным востребованным звеном в кузовном ремонте стал поршневой компрессор масляного типа. В таких поршневых компрессорах, объём рабочих камер изменяется при помощи поршней, которые совершают возвратно-поступательные движения.

Компрессоры имеют разное количество рабочих цилиндров и различают их по таким конструктивным расположениям, как:

Основными конструктивными недостатками являются: неполная уравновешенность их движущих частей и наличие большого числа пар трения. Все эти недостатки является причиной поломок и последующего ремонта.

Перед тем выполнение ремонта компрессора своими силами, необходимо внимательно изучить его техническое устройство.

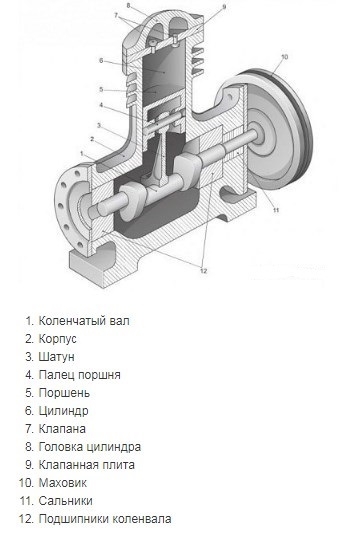

Ниже приведена ознакомительная схема поршневой группы простого одноступенчатого компрессора.

Возможные неисправности компрессора поршневого

При обнаружении дефектов, таких как, заеданий трущихся частей, появления стуков, повышенного расхода смазочного материала, сильного нагрева, необходимо произвести ремонт.

Неисправности компрессора можно разделить на несколько групп: неисправности рабочей части, которой является поршневая группа и неисправности электрического оборудования.

Ниже описаны самые распространенные поломки компрессора:

-компрессор, в частности электрический двигатель не запускается

-электрический двигатель не вращается и гудит

— не набирает обороты компрессор

— посторонний стук в цилиндропоршневой группе

— чрезмерно сильно нагревается цилиндр

— снизилась производительность компрессора

— появилась сильная вибрация

Если компрессор не включается. Это самая распространённая неполадка компрессора. Первое что следует выполнить, это проверить провод и вилку на обрыв, которые питают электрический двигатель. С помощью отвёртки тестера проверьте подачу напряжения на всех фазах. Если имеется, то проверьте предохранитель. Необходимо убедиться в работоспособности пусковых конденсаторов, если компрессор является однофазным с напряжением питающей сети 220В. Также важно обратите внимание на наличие давления в ресивере. Возможно, ресивер имеет достаточное давление, и автоматика просто не запускает компрессор. Как только давление упадёт до нижнего уровня, электрический двигатель запустится автоматически. Этот момент не, многие забывают и раньше времени переживают.

Проблемой, если компрессор не включается, также может стать обратный клапан.

Неисправный блок автоматики или как его называют по-другому пресостат, также влияет на поломку цикла включения и выключения. Возможно, причина в контактной группе или кнопка на самом блоке пришла в негодность.

Если электрический двигатель не хочет запускаться и гудит, или не развивает нужные обороты, а также останавливается во время работы, то это не всегда может означать его поломку.

Основными неисправностями, которые могут мешать правильной бесперебойной работе электродвигателя, может быть:

— низкое и недостаточное напряжение сети

— плохой контакт, неплотные соединения

— возможный выход из строя обратного клапана, из-за чего создаётся обратное давление

— заклинивание поршневой группы, вследствие недостаточного уровня масла

Если электрический двигатель вовсе не включается и не издаёт никаких признаков включения, то это может свидетельствовать о следующем:

— мог сработать предохранитель питания электрической сети

— могла сработать защита от перегрузки

— мог оказаться плохой контакт в электрической цепи

— самое негативное, мог сгореть электродвигатель. Часто проявляется характерный запах гари

Грохот и стук и в цилиндропоршневой группе

Одной из причин поломок воздушного компрессора может быть неисправная поршневая группа. Дефект данной системы распознать достаточно просто. Обычно они сопровождаются стуком, грохотом, скрежетом и другими звуками, похожими на металлический. Когда компрессор стучит, то это указывает на неисправность его нагнетательной части, где расположено множество металлических деталей, взаимодействующих друг с другом. Из-за их износа и трения могут появляться неприятные звуки и посторонние шумы. С такой поломкой не стоит запускать компрессор и по возможности необходимо устранить её.

Неисправности если компрессор начал громко работать и стучать, чем раньше:

— износ подшипников, втулки шатуна

— выход из строя подшипников на коленчатом вале

— износ поршня, колец, пальца на поршне

— ослабление болтов крепления головки и цилиндра

— попадание твёрдых частиц в цилиндр

— возможно, разболталась охлаждающая крыльчатка на шкиве

Для того чтобы отремонтировать такие поломки, в некоторых случаях достаточно перетянуть все гайки и болты. Если изношен цилиндр , поршень, шатун или коленчатый вал , то необходимо произвести полный капитальный ремонт.

Возможные дефекты поршневой системы ниже приведены:

— изменился диаметр поршня и цилиндра

— искажена форма зеркала цилиндра

— задиры и царапины на стенках цилиндра

— имеются трещины основной рабочей части

— наличие трещин и поломки фланцев

При продолжительной эксплуатации, вследствие износа начинают появляться риски на зеркале цилиндра, увеличиваться внутренний диаметр втулки под эксцентриковый вал. При проведении ремонта цилиндры восстанавливаются путём запрессовки гильз в них. Изношенные втулки под эксцентриковый вал подлежат замене. Такой ремонт достаточно сложно сделать своими силами без наличия необходимого оборудования и инструмента. Самым ответственным и трудоёмким этапом является восстановление цилиндра. Растачивание необходимо выполнять на вертикально-расточном станке с использованием специального приспособления.

Теперь рассмотрим неисправности картера воздушного компрессора.

— наличие трещин в стенках полостей блока картера

— имеются отклонения формы и размеров посадочных площадок

— начался процесс коробление посадочных мест

— разбиты посадочные места, предназначенные для подшипников коленчатого вала

В случае износа данных узлов, они подлежат замене. Отверстия под подшипники растачиваются на горизонтально-расточном станке под больший диаметр подшипников или под запрессовку втулки с последующим выполнением расточки запрессованной втулки под необходимый диаметр компрессора . Такой сложности ремонт должны выполнять квалифицированные специалисты.

Если воздушный компрессор сильно греется.

Это может сигнализировать о его неисправности. Причин чрезмерного нагрева может быть несколько. Может оказаться заблокирован обдув воздуха картера и цилиндра. Необходимо проверить, не закрыта ли случайно крыльчатка посторонними предметами.

Другой причиной является недостаток уровня масла. Из-за недостатка масла, рабочие узлы работают на износ, вследствие чего, создаётся высокое трение и происходит перегрев. При такой дальнейшей работе компрессора, он быстро выйдет из строя. Необходимо своевременно проверять уровень масла, и при необходимости долить до положенного уровня.

Неисправности клапанов, в результате их ослабления или карбонизированного загрязнения. Также могут оказаться забитыми воздушные каналы.

Проверьте уровень давления, возможно, вышла из строя автоматика и компрессор накатывает до большого давления, что вызывает перегрев. Возможно, потребуется замена или ремонт предохранительного клапана.

Особенно в жаркое время года, старайтесь размещать компрессор в более прохладном, и просторном месте. Какое бы охлаждение не было бы у компрессора, это позволит нагреваться гораздо меньше, что положительно скажется на его работе и долговечности. Также не забывайте о том, что чем воздух прохладней, тем в нём меньше масляных примесей и влаги.

Упала производительность

Падение производительности происходит по нескольким причинам. Может оказаться засорен или забит всасывающий воздушный фильтр. Необходимо снять и почистить фильтр сжатым воздухом или возможно лучше будет заменить его. В основном фильтры в поршневых компрессорах изготовлены из обычного поролона.

Возможно, что где-то происходит утечка воздуха. Необходимо обследовать все выходящие, подходящие трубки и шланги. Также возможна неправильная работа или износ клапанов, что сильно может повлиять на производительность. При очень длительной эксплуатации изнашиваются поршневые кольца, соответственно пропадает герметизация. В более серьезных вариантах могут оказаться изношены поршни и цилиндры, поцарапаны, а также имеют другие внешние дефекты, что приводит к потере компрессии и компрессор не накатывает воздух.

Необходимо проверять силу натяжки приводного ремня, который соединяет электрический двигатель и коленчатый вал поршневой системы. При ослаблении ремня, возможно, его проскальзывание и компрессор просто перестаёт накатывать воздух должным образом.

Попадание масла в рабочую камеру

Достаточно плохие признаки, если масло начинает попадать в рабочую камеру. К полному выходу из строя поршневого компрессора это не приведёт, но может принести существенный вред покрасочным работам и дефектам при покраске. Основные причины попадания масла: возможно залито масло низкой вязкости, то есть масло оказалось слишком жидким и оно просто просачивается сквозь кольца и уплотнения. Может оказаться, что уровень залитого масла слишком высок. Из-за этого масло выдавливается с силой и попадает в камеру. Причина может быть в использовании несоответствующего масла. Необходимо заливать только специальные компрессорные масла.

Износ колец и поршня в блоке цилиндра также влияет на попадания масла в рабочую камеру. Для устранения данной неисправности потребуется выполнить ремонт поршневой группы компрессора, который описан выше.

Эксплуатация и обслуживание компрессора

Поршневой компрессор требует регулярного обслуживания. Правильная эксплуатация продлит жизнь вашего компрессора.

Основные мероприятия по эксплуатации, обслуживанию и ремонту компрессора:

1. Очистка или замена воздушного фильтра. Фильтрующие элементы в основном изготавливаются из поролона. Если компрессор размещается там же где производится покраска автомобиля, то возможно от этого он сильно забивается частицами от лака , краски и другого лакокрасочного материала. Фильтр препятствует попаданию абразивной пыли и частиц в цилиндр, поршень и способствует меньшему износу. Необходимо по возможности чаще осуществлять замену или очистку фильтров , так как это значительно увеличивает ресурс компрессора.

2. Важным пунктом обслуживания является замена масла. Необходимо тщательно следить за уровнем масла, на специальном окошке, расположенном в картере компрессора. Работа на низком уровне масла или без него влечёт к серьезным негативным последствиям. Периодически стоит полностью сливать и заливать новое масло. Используйте только специальные компрессорные масла. Используйте качественные масла, такие как: Mobil, Shell VDL 100, КС 19, 46 или любые другие фирменные масла.

3. Важный пункт в обслуживании компрессора это слив конденсата. Воздух очень насыщен влагой, которая неизбежно попадает в ресивер. По истечению времени конденсат накапливается в большом количестве в ресивере. При большом скоплении конденсата возможен выброс его в воздушные шланги, что неизбежно приведёт к дефектам при проведении покрасочных работ. Так же конденсат способствует коррозии внутри ресивера. Сливать конденсат необходимо как можно чаще, минимум два раза в неделю, особенно во влажное и жаркое время года.

4. Необходимо периодически продувать от пыли и других загрязнений компрессор. Следует уделить особое внимание крыльчатке на электрическом двигателе, рёбрам цилиндра, воздушного радиатора, на которых по мере эксплуатации скапливается пыль и частицы от краски, что способствует уменьшению охлаждающей способности.

5. Проводите осмотр на предмет износа и натяжения ременного привода. При нажатии на ремень в средней его точке, он должен прогибаться не более чем на 12 -15 мм. Производите периодически дотяжку всех гаек и болтов. Периодически необходимо проверять работоспособность предохранительного клапана, который предназначен для защиты от превышения заданного давления, из-за поломки реле давления (пресостата).

Соблюдая все вышеперечисленные рекомендации, Вы продлите эксплуатацию компрессора на долгое время.

У поршневых компрессоров, как у любого другого механизма, могут возникать неисправности в процессе их эксплуатации, связанные с теми или иными причинами. Для того, чтобы понять типичные неисправности, необходимо их классифицировать.

- Механические.

- Эксплуатационные

- Электрические.

К первому типу относятся:

— Загрязнение всасывающего воздушного фильтра

Характер неисправности: поверхностное и внутреннее загрязнение фильтрующего элемента

Причина: нарушение требований к помещению, месту установки компрессора. Присутствие в воздухе пыли, краски и т.д.

Следствия: снижение производительности компрессора, перегрев, преждевременный износ, цилиндра — поршневой группы.

— Механическое повреждение всасывающего воздушного фильтра

Характер неисправности: отсутствие фильтра в сборе, отсутствие фильтрующего элемента, нарушение целостности фильтра или фильтрующего элемента (обламывание, трещины, пробой)

Причина: Небрежная эксплуатация, хранение, транспортировка.

Следствия: Попадание частиц пыли, аэрозолей краски в клапанный узел и в цилиндры компрессора. Износ и загрязнение клапанов, каналов клапанной группы, износ цилиндров, поршней, закоксовывание и последующая потеря подвижности колец (залегание), загрязнение масла (окисление и старение масла). Загрязнение сжатого воздуха.

— Нарушение режима смазывания.

Характер неисправности: Перегрев, снижение компрессии, катастрофический износ цилиндро-поршневой группы.

Следствия: механические поломки цилиндро-поршневой группы. Задиры на поверхностях цилиндров, износ подшипников скольжения (вкладышей) перегрев, поломка колец, заклинивание поршней, шатунов, обрыв шатунов. Повышенные нагрузки на подшипники электродвигателя.

Здесь следует обратить внимание на особенности смазывания поршневых компрессоров:

а) масло должно быть обязательно компрессорным – в этом масле на порядок (в 10 раз) меньше зольность по сравнению с моторными маслами;

б) заливать рекомендованное производителем компрессоров масло;

в) следить за рекомендованным уровнем масла;

г) менять масло, в точности, как написано в техническом руководстве компрессора.

Второй тип неисправностей составляет небрежная эксплуатация (несоблюдение режима работы компрессора):

Режим работы компрессора — повторно-кратковременный, с продолжительностью включения (ПВ) до 60%, при продолжительности одного цикла от 6 до 10 мин. Допускается непрерывная работа компрессора не более 15 мин, но не чаще одного раза в течение 2-х ч. Из этого следует, что общее время наработки компрессора не должно превышать 36 мин. Это относится к промышленным поршневым компрессорам с воздушным охлаждением. Для бытовых компрессоров ПВ менее 60%. И полезное время работы не превышает 30 мин. в час.

Характерные неисправности: Внешнее загрязнение всех узлов компрессора, обычное дело – где красим там и храним компрессор. Поломка трубопроводной арматуры, пластиковых защитных корпусов компрессора, прессостатов (реле давления) защитных кожухов вентилятора и самих крыльчаток вентилятора, забываем сливать конденсат из ресивера, механическая поломка регуляторов давления, манометров, самостоятельный ремонт и перенастройка сложных узлов компрессора и т.д.

Электрические неисправности подразделяются на два основных типа: механические и собственно электрические.

Механические аварии – это деформация или поломка вала ротора, ослабление крепления сердечника статора к станине, ослабление опрессовки сердечника ротора, выплавление баббита в подшипниках скольжения, разрушение сепаратора, кольца или шарика в подшипниках качения, поломка крыльчатки, отложение пыли и грязи в подвижных элементах, пр.

Причиной большинства механических аварий являются радиальные вибрации из-за асимметрии питающей сети (т. н. перекос фаз), механические перегрузки на валу электродвигателя, брак комплектующих элементов или допущенный при сборке. До 10% всех аварий АД имеют механическое происхождение. При этом 8% приходится на долю аварий, связанных с асимметрией фаз и только 2% на аварии, связанные с механическим перегрузом. Доля аварий, связанных с браком, мала, и поэтому ее можно не принимать во внимание в настоящем рассмотрении.

Электрические аварии, в свою очередь, делятся на три типа:

— сетевые аварии (аварии по напряжению), связанные с авариями в питающей электросети;

— токовые аварии, связанные с обрывом проводников в обмотках статора, ротора или кабеля, межвитковым и междуфазным замыканием обмоток, нарушением контактов и разрушением соединений, выполненных пайкой или сваркой; аварии, приводящие к пробою изоляции в результате нагрева, вызванного протеканием токов перегруза или короткого замыкания;

— аварии, связанные со снижением сопротивления изоляции вследствие ее старения, разрушения или увлажнения.

Ниже приводиться таблица основных неисправностей, которые могут возникнуть, признаки их проявления, причины и способы устранения.

Отправить ответ