Резак по металлу пропан и кислород

Содержание:

- 1 Устройство агрегатов

- 2 Классификация изделий

- 3 Расходные элементы для резаков

- 4 Инструкция по использованию

- 5 Несколько полезных советов

- 6 Принцип действия и виды

- 7 Принцип функционирования и разновидности резаков

- 8 Особенности конструкции

- 9 Общий размер и вес

- 10 Преимущества портативных горелок с газом

- 11 Выбор кислородного резака

- 12 Использование резака

Газовая резка — один из самых легких способов разрезать металлическую заготовку на части. Процесс осложняется лишь тем, что для работы понадобится специальное оборудование. К нему относятся баллон с горючим топливом, а также газовый резак. Данный материал посвящен именно последним. Еще статья затрагивает правила работы и советы по уходу за оборудованием.

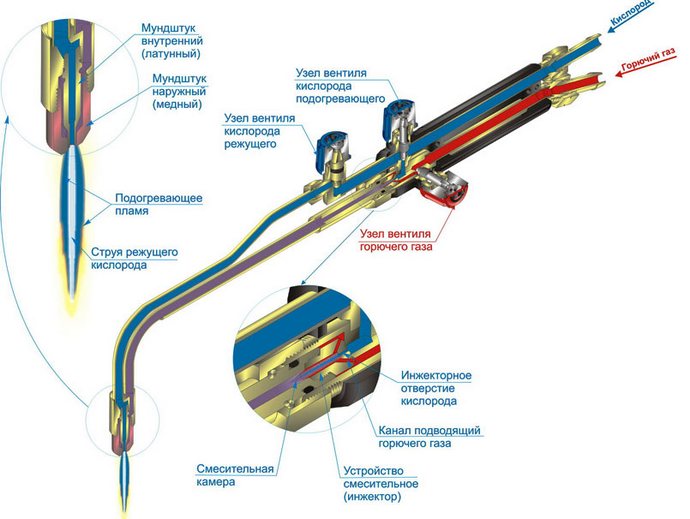

Устройство агрегатов

Конструкция у большинства устройств схожа. Основными элементами воздушно-дуговых и других резаков являются:

- инжектор/эжектор — в нем происходит смешивание элементов;

- входы и ниппели — для соединения кислорода и газа-подогревателя;

- камера смешения;

- вентили — для регулировки подачи элементов смеси;

- сопло (дюза) — наконечник трубки, одно или несколько.

Устройство газового резака однотипно для всех видов изделий, однако могут претерпевать незначительные изменения. Подробно об этом — в следующих разделах.

Деятельность газорезчика не столь сложна, сколько опасна. Резак обыкновенный работает так:

- пользователь соединяет устройство с баллонами кислорода и горючего газа, открывает клапаны (вентили) до нужного давления;

- кислород и пропан/ацетилен/водород смешиваются в единую струю;

- поток смеси одновременно сжигает металл и сдувает расплавленные окисленные частицы.

Схема схожа у большинства аппаратов для газорезки или газосварки, отличия встречаются лишь у эжекторных представителей. Технический паспорт либо инструкция по применению — лучший источник информации о том, как лучше эксплуатировать режущий инструмент. Теперь — о разновидностях оборудования.

Классификация изделий

Современные устройства работают посредством смешивания кислорода и воспламеняемых газов. Тип топлива — первый критерий деления на группы. Наиболее распространены следующие газовые резаки:

- Пропановый. Весьма распространен, поскольку безопасен и имеет высокий КПД. Используется при резке цветных либо черных металлов, популярен среди любителей и профессионалов. Пример востребованной модели — пропановый резак «Корд-05П-L340». Режет металл от 3 до 500 мм толщиной, весит лишь 0,9 кг, стоит около 1500 рублей.

- Кислородный. Является инжекторным резаком, рабочая смесь которого на 85% состоит из кислорода и на 15% — из пламени. Первый подается под большим давлением, поэтому происходит воспламенение смеси. Невысокая стоимость газокислородного резака позволила ему стать популярным среди любителей. Стоимость чуть ниже пропанового аналога, поскольку рассмотренный аппарат режет не такой толстый металл (до 300 мм).

- Ацетиленовый. Данное горючее используется при работе с толстыми заготовками, поскольку оно сильно нагревается. Труба, через которую подается ацетилен, имеет вентиль, позволяющий регулировать скорость потока. Резак ацетиленовый — один из немногих, имеющий портативные аналоги. Они становятся популярнее ежегодно, поскольку не уступают в качестве крупным изделиям. Пример — Redius P2A-01M, стоимость которого составляет около 1600 рублей.

- Керосиновый. Применяется для резки углеродистых сталей с максимальной толщиной 200 мм. Не считается востребованным, поскольку чаще встречается в горной, угольной промышленности, на шахтах. Это своего рода преимущество керосинового резака перед пропаном и ацетиленом (их не рекомендуется использовать под землей).

- Бензиновый. Сфера применения та же, что у керосиновых. Считается ручным резаком, а топливом служит бензин А-80, А-92, А-95.

- Водородный. Смесь из кислорода и водорода имеет наивысшую температуру горения среди газов — 2800 градусов. Поэтому водородный резак хорош в работе, которую нужно сделать быстро. Главное достоинство в том, что его получают электролизным способом из воды, который возможен в домашних условиях. Часто используется в ювелирных работах. Встречаются экземпляры покрупнее и помельче, причем последние более популярны. Доливка воды — единственная необходимость при обслуживании.

Интересное видео по этому поводу подготовила компания Сварка Центр:

Также газовый резак по металлу имеет различное конструктивное исполнение; это второй критерий классификации. Сюда относятся размеры, количество трубок, способ воспламенения смеси и другое. Выделяют:

- промышленные резаки (для больших объемов работ; также известны как машины для газовой резки металла);

- компактные, портативные, мини-резаки (условные названия, поскольку изделие по размеру не больше паяльной лампы; используется, к примеру, при розжиге костра);

- туристический (похож на ранее названный, но имеет функцию предварительного подогрева и исправно работает под любым углом наклона);

- резак с пьезоподжигом (не содержит вентилей; воспламенение смеси происходит при нажатии одной кнопки).

Некоторые изделия для резки металла газом выделяют в отдельные группы. Ниже — подробнее о них.

- Воздушно-дуговые резаки. Назначение — резка цветных или черных металлов в производственных условиях. Малогабаритны (например, воздушно-дуговой отечественный резак РВДм-315 весит 500 г при длине 315 мм), высокопроизводительны, однако работают только с источником тока и компрессором. Покупка его для бытовых нужд станет лишней тратой денег. К тому же, для работы воздушно-дуговым резаком понадобятся электроды, катоды и сопла, которые придется докупать регулярно.

- Трехтрубные устройства. Также известны как резаки с внутрисопловым смешением. В отличие от большинства газосварочных резаков имеют не два канала (трубки), а три. По первому идет режущий газ — кислород, по второму — горючий газ (пропан, ацетилен и др.), по третьему — подогревающий газ. Для нормальной работы трехтрубного устройства требуется повышенное давление рабочего газа (минимум 20 кПа).

Конструкция позволяет использовать любой горючий газ, необходимо лишь подбирать подходящие мундштуки для резака. Относятся к самым безопасным изделиям, поскольку смешивание элементов происходит не в основании изделия, а у головки. Однако это повышает цену на трехтрубный резак в 1,5-2 раза.

Оборудование для газовой резки делится на инжекторное и эжекторное. У вторых имеется два разделенных канала — для подогревающего и горючего газов. В инжекторных же установках они объединены. Резак обыкновенный, которым привыкли работать на заводах, чаще всего инжекторный; к этому же типу относятся устройства для ручной кислородной резки, компактные и мини-изделия. Эжекторное оборудование для кислородной резки — это трехтрубные аппараты.

Далее — пара слов о регулярных инвестициях в работу.

Расходные элементы для резаков

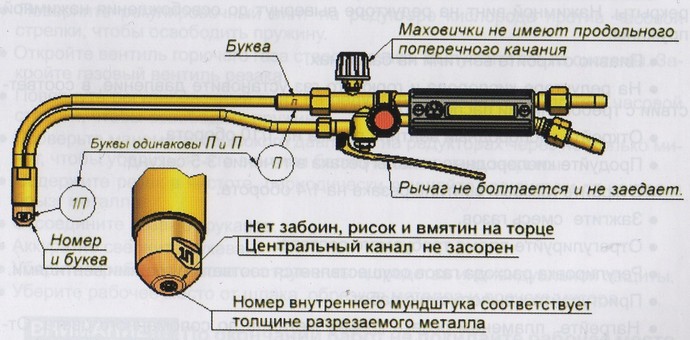

Наиболее подвержены износу мундштуки и сопла изделий. Чтобы резаки для кислородной резки работали дольше, можно пойти двумя путями:

- регулярно покупать новые расходники;

- ухаживать за существующими.

Какой вариант выбрать — решать вам, но профессионал выбирает второй. Уход заключается в:

- чистке каналов сопла металлическим прутком из мягкого материала (меди, алюминия);

- подборе оптимального соотношения толщины металла и уровня давления горючей смеси.

Воздушно-дуговые резаки требуют гораздо больше инвестиций в стабильную работу, ведь для них необходимы электроды разных диаметров, сопла, катоды, источники тока и компрессор. Поэтому для периодических работ их не стоит рассматривать как вариант.

Теперь — коротко о том, как проходит резка металла резаком.

Инструкция по использованию

Подготовительный этап заключен в осмотре оборудования. Проверить правильность соединения шлангов, подтяжку крепления, их герметичность. Рекомендуется смазать уплотнители вентилей глицерином, а затем приступать к работе.

Этапы резки:

- открыть вентиль с кислородом, затем — с горючим газом;

- поджечь (спичкой, зажигалкой) выходящую смесь;

- регулировать струю при помощи вентилей до нужного размера и скорости потока;

- прогреть место реза;

- открыть вентиль с режущим кислородом, выполнить операцию;

- перекрыть вентиль с горючим газом, затем — с кислородом;

- при необходимости остудить наконечник в холодной воде.

Важно помнить про СИЗ — перчатки, закрытые руки, очки для газорезки и т.д. Желательно иметь удобную обувь, одежду не из синтетики, а место реза полностью обезжирить, иначе взрыв при контакте кислорода с маслом неминуем. О том, что курить вблизи баллонов нельзя, напоминать не стоит.

Несколько полезных советов

Сначала — об условиях резки:

- при регулировке выходящей струи помните, что температура плавления металла всегда выше температуры воспламенения, иначе заготовка просто не прогорит;

- температура окислов (брызг) же должна быть ниже температуры плавления металла, иначе резка не состоится вовсе;

- классический пропановый резак не пойдет по работу по чугуну или высокоуглеродистой стали, т.к. углерод понижает температуру плавления;

- окислы надо удалять сразу же, иначе они застынут и осложнят работу;

- металл должен иметь низкую теплопроводность, чтобы кромка не успевала остыть после предварительного нагрева.

Еще ряд рекомендаций перед началом работ:

- при выборе мундштука обращайте внимание на маркировку — на них стоят буквы («А» — для ацетилена, «П» — для пропана и т.д.);

- на вентилях есть стрелки с направлением и буквой, указывающей на сторону вращения при открытии («О») и закрытии («З»);

- гайка штуцера под кислород имеет правую резьбу, под горючий газ — левую;

- никогда не направляйте газовое оборудование для резки металла в сторону источников смеси (баллонов);

- следите за шлангами; хороший газорезчик соединяет их и располагает сбоку так, чтобы не мешали процессу.

Вкратце это все, что необходимо знать про принцип работы и виды газовых резаком по металлу. Перед покупкой пользователь определяется с типом оборудования, оценивает объем работ, прикидывает, в какую сумму обойдется машина газовой резки или компактный мини-экземпляр. Если вы — опытный пользователь, который может дать рекомендации относительно резаков, поделитесь этим в обсуждении к статье.

Для демонтажа металлоконструкций, раскроя любого вида проката перед механической обработкой или сваркой необходима резка металла. И если лист или профиль небольшой толщины можно разрезать механическим инструментом (с ручным, электрическим или гидравлическим приводом). То для работы с металлическими заготовками большой толщины нужен газовый резак, или на профессиональном сленге — автоген.

Конструкции разных моделей такого устройства могут лишь отличаться размерами или некоторыми деталями, но принцип работы у всех одинаковый.

Принцип действия и виды

Независимо от размеров автогена и вида разогревающей газовой смеси резка происходит за счет сгорания метала в струе чистого кислорода, нагнетаемого через сопло головки в рабочую зону.

Основное и принципиальное условие газовой резки — температура горения должна быть меньше температуры плавления. Иначе металл, не успев начать гореть, будет плавиться и стекать. Этому условию соответствуют низкоуглеродистые стали, а цветные металлы и чугун — нет.

Большинство легированных сталей также не поддаются газовой резке — есть ограничения по максимально допустимым дозам легирующих элементов, углерода и примесей, при превышении которых процесс горения металла в кислороде становится нестабильным или вообще прерывается.

Сам процесс резки можно разложить на две фазы:

- Разогрев ограниченной зоны детали до температуры, при которой металл начинает гореть. А для того, чтобы получить факел разогревающего пламени, часть технического кислорода в определенной пропорции смешивают с горючим газом.

- Сгорание (окисление) разогретого металла в струе кислорода и удаление продуктов горения из зоны реза.

Если рассматривать классификацию только ручных резаков, то принципиальное значение имеют следующие признаки:

- вид горючего, мощность и способ получения смеси газов для разогревающего пламени;

- классификация по виду горючего газа: ацетилен, пропан-бутан, метан, универсальный, МАФ.

Керосинорезы и бензорезы хоть и имеют то же назначение относятся к жидкотопливным резакам.

- По мощности: малая (резка металла толщиной от 3 до 100 мм) — маркировка Р1, средняя (до 200 мм) — Р2, высокая (до 300 мм) — Р3. Есть образцы с повышенной толщиной резки — до 500 мм.

- По способу получения горючего газа: инжекторные и безинжекторные.

И если первый признак влияет лишь на температуру разогревающего пламени, а мощность — на предельную толщину металла, то третий признак определяется конструкцией резака.

Конструкция

1. Инжекторный или двухтрубный, газовый резак — это наиболее распространенный тип конструкции. Технический кислород в резаке разделяется на два потока.

Часть потока по верхней трубке движется в головку наконечника и с высокой скоростью выходит через центральное сопло внутреннего мундштука. Эта часть конструкции отвечает за режущую фазу процесса. Регулировочный вентиль или рычажный клапан вынесен за пределы корпуса.

Другая часть поступает в инжектор. Принцип работы которого заключается в том, что инжектируемый газ (кислород), выходя в камеру смешения под высоким давлением и с высокой скоростью, создает там зону разрежения и через периферийные отверстия втягивает горючий (эжектируемый) газ. Благодаря смешению, происходит выравнивание скоростей, и на выходе камеры образуется поток смеси газов со скоростью ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

Далее смесь газов движется по нижней трубке в головку наконечника, выходит через сопла между внутренним и внешним мундштуком, и формирует факел разогревающего пламени. Каждый канал имеет свой вентиль на корпусе, которым регулируют подачу кислорода и горючего газа в инжектор.

2. Безинжекторный, или трехтрубный резак имеет более сложную конструкцию — оба кислородных потока и газ поступают к головке по отдельным трубкам.

Смешение подогревающей смеси происходит внутри головки. Но именно отсутствие камеры смешения обеспечивает более высокий уровень безопасности, не создает условий для «обратного удара» (распространению горящих газов в каналах резака и трубах в обратном направлении).

Помимо более сложной конструкции и высокой цены, недостатком трехтрубного газового резака считается то, что для его стабильной работы необходимо более высокое давление горючего газа (здесь нет эффекта эжекции и увеличения скорости потока).

Размеры и вес

Размеры ручного инжекторного газового резака оговорены стандартом ГОСТ 5191-79 и зависят от его мощности:

- у Р1 — до 500 мм;

- у Р2 и Р3 они лежат в пределах 580 мм. Но выпускают и «удлиненные» модели для работы в особых условиях.

Есть ограничения по весу для каждой категории мощности: 1.0 и 1.3 кг соответственно для Р1 и Р2/Р3.

Этот же ГОСТ определяет, что тип Р3 — это резак кислородно-пропановый, а Р1 и Р2 могут работать на любом виде горючего газа.

Есть отдельная категория ручного инжекторного инструмента для кислородной резки — вставные резаки, которые имеют маркировку РВ.

По ГОСТу их определяют как наконечники для резки к сварочной горелке. Отличие конструкции в том, что разделение кислорода и смешение горючей смеси происходит в наконечнике, а он имеет гораздо меньшие размеры и вес, чем резак. Так вес РВ1 имеет верхнюю границу в 0.6 кг, а РВ2 и РВ3 — 0.7 кг.

Но вряд ли можно назвать такой газовый резак по металлу компактным — в рабочем положении в сборе с корпусом от горелки его размеры и вес будут не меньше, чем у специализированного инструмента. Преимущество лишь в том, что можно купить горелку в комплекте с наконечниками разных типов (сварки и резки), а весь комплект будет помещаться в небольшом кейсе. Или приобрести к уже имеющейся горелке вставной резак.

Но и тут есть один нюанс. Пропан стоит намного дешевле ацетилена. Поэтому стоимость эксплуатации ацетиленового резака будет существенно выше, чем кислородно-пропанового. А для сварки металла лучше ацетиленовая горелка, у которой температура пламени выше на 300-400 чем у кислородно-пропановой (у чисто пропановой горелки температура меньше 2000C).

Компактность же всего «поста» для ручной газовой резки может быть обеспечена лишь за счет емкости баллонов с газами.

Портативные газовые резаки

В последнее время можно увидеть предложения по продаже портативных газовых резаков, которые представляют собой насадку к небольшому цанговому баллону с газом.

Но хоть их позиционируют как резаки, по сути это горелки. Температура факела большинства из них не превышает 1300C. Хотя есть «профессиональные» цанговые портативные резаки с температурой факела 2000—2500C (например, Kovea KT-2610 при работе с газовой смесью MAPP US), а это уже близко к температуре разогревающего пламени кислородно-пропанового резака — 2700—2800C.

Но в любом случае для создания условий «горения» стали нет главного режущего компонента — струи кислорода, благодаря которому и происходит окисление металла.

Портативными резаками можно резать легкоплавкие металлы и сплавы: олово, алюминий, латунь, бронзу, медь. Но и для них речь идет не о резке, а о плавке. Поэтому их чаще используют, чтобы запаять или сварить небольшие детали из цветных металлов (например, при ремонте кондиционеров и холодильников), а резать можно ручным электрическим инструментом.

На что обратить внимание при выборе газового резака

Если «идти» от шлангов к головке важно следующее:

- ниппели из латуни служат дольше, чем алюминиевые;

- материал рукоятки должен быть алюминиевым, пластиковые накладки менее долговечны и могут «поплыть»;

- вентили должны вращаться с небольшим усилием;

- рекомендованный диаметр рукоятки вентиля режущего кислорода — не менее 40 мм;

- рычажные модели более удобны в эксплуатации и позволяют экономить газ;

- шпиндели вентилей: из нержавейки — самые надежные (до 15000 циклов), из латуни — быстро выходят из строя (около 500 циклов), комбинированные — имеют «средние» показатели;

- материал корпуса и трубок — нержавейка, латунь, медь;

- у ацетиленовых резаков детали, соприкасающиеся с горючим газом до камеры смешения, не должны быть изготовлены из меди или сплавов с ее содержанием выше 65%;

- разборная конструкция позволяет ремонтировать резак, проводить чистку инжекторного узла, трубок наконечника;

- наружный мундштук только из меди;

- внутренний мундштук ацетиленового резака — медь, кислородно-пропанового — может быть сделан из латуни;

- к выбранной модели у продавца должны быть в ассортименте запасные части и расходные детали.

Как пользоваться кислородно-пропановым резаком

- работа с резаком должна проходить в маске сварщика (или специальных очках);

- рекомендованы одежда и рабочие перчатки с огнеупорными (негорючими) свойствами;

- пламя автогена должно смотреть в сторону по отношению к подводящим шлангам, а шланги не должны мешать работе резчика;

- баллоны с газом располагают не ближе пяти метров к месту работы;

- резку металла проводят либо на открытом воздухе, либо в хорошо проветриваемом помещении.

После длительного перерыва или при первом запуске нового инжекторного резака надо убедиться, что каналы «чистые» и кислород в инжекторе создает необходимый уровень разрежения для подсоса горючего газа.

Вначале при закрытых вентилях на резаке и на баллонах с резака снимают шланг с пропаном. Затем на баллоне с кислородом устанавливают рабочее давление и открывают на резаке вентиль подогревающего кислорода и газа. Проверку работоспособности инжектора проверяют приложив палец к ниппелю горючего газа — должно ощущаться всасывание воздуха в отверстие ниппеля.

После этого кислород закрывают и подключают к резаку шланг с пропаном.

Последовательность операций при работе с резаком:

- выставляют на баллоне с кислородом рабочее давление;

- выставляют на баллоне с пропаном рабочее давление (приблизительно в 10 раз меньше, чем давление кислорода для двухтрубного резака или в 5 раз — для трехтрубного);

- приоткрывают вентиль подогревающего кислорода и газа, зажигают горючий газ и вентилями формируют необходимый для работы факел разогревающего пламени;

- резак готов к работе и резка металла проходит при открытом вентиле режущего кислорода.

Гасят резак в следующей последовательности:

- закрывают вентиль режущего кислорода;

- перекрывают вентили разогревающего пламени — первым горючий газ, затем кислород;

- перекрывают вентили на баллонах;

- сбрасывают газ из шлангов, поочередно открывая и закрывая на резаке оба вентиля разогревающей смеси.

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками.

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками.

По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Конструкции различных типов резаков могут отличаться между друг другом размерами либо некоторыми компонентами, но принцип функционирования у всех одинаковый.

Принцип функционирования и разновидности резаков

Независимо от размеров автогена и разновидностей разогревающей смеси газа резка может происходить при помощи процесса сгорания металла в струе кислорода чистой смеси, нагнетаемого через специальное сопло в головке рабочей зоны.

Главная и принципиальная особенность газовой резки —это показатель температуры горения, который должен быть не меньше показателя температуры плавления. В противном случае металл, не успев разгораться, будет всё время плавиться и стекать. Таким условиям должны соответствовать низкоуглеродистые сали, а цветные металлы и чугун — нет.

Большое количество легированных сталей так же не будут поддаваться процессу газовой резки — существуют значительные ограничения по максимальному показателю и допустимым дозировкам легирующих компонентов, углерода, примесей, процесс превышения горения которых внутри кислорода станет наиболее нестабильным либо вообще перестанет протекать.

Саму резку следует разделить на две стадии:

- Разогрев одной части детали до температуры, во время которой металл начнёт гореть. Для того чтобы получить факел пламени разогрева, часть технического кислорода в определённом соотношении смешивают совместно с газом.

- Процесс сгорания (окисление) разогретого металла в струе кислорода и общее выведение продукта горения из зоны реза.

Если начать рассматривать классификацию только ручных резаков, то такое значение будет обладать следующими особенностями:

Разновидность горючего, мощность и способ получения смеси газов для пламени разогревающего типа.

Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.- Особенность мощности: небольшая (резка металла толщиной от 3 до 100 мм) — маркировка P1, средняя (до 2−0 миллиметров) — маркировка P2, более высокая (около 300 миллиметров), маркировка — P3. Существуют особые образцы с толщиной резки около 500 миллиметров.

- И если первая особенность будет влиять лишь на общую температуру разогревающего пламени, а также мощности — на предельную толщина металла, то ещё одним признаком будет определяться особенность конструкции резака.

Особенности конструкции

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Одна часть потока по верхней трубке будет проходить через головку наконечника и с высоким показателем скорости будет выходить через центральное сопло внутреннего мундштука. Такая часть конструкции начнёт отвечать за режущую фазу процесса. Регулировочный вентиль либо рычажной клапан, вынесенный за пределы определённого корпуса.

Следующая часть начнёт поступать в сам инжектор. Принцип функционирования этого устройства будет заключён в том, что инжектируемый газ (кислород), выходя в камеру смешения под сильным давлением и с высоким показателем скорости, создаёт в этом месте область разрежения и через периферийные отверстия втягивается самостоятельно в горючий (эжектируемый газ). При помощи процесса такого смешивания, происходит выравнивание общих скоростей, а на выходе камеры начинает происходить особый поток смеси газов со скоростью намного ниже, чем у инжектируемового кислорода, но намного выше, чем у электризуемого горючего газа.

После смеси газов начинает циркулировать по нижней трубке в саму головку наконечника, выходит сквозь сопла между внутренним и внешним мундштуком, а также создаёт факел разогревающего пламени. Любой канал обладает своим вентилем, который будет производить регуляцию подачу как кислорода, ток и горючего газа в инжектор.

Безинжекторный или же трехтрубный резак, который заключает в себе более сложную конструкцию — два кислородных потока газа начнут поступать к головке через отдельные трубки.

Смещение всей прогревающей смеси будет происходить внутри самой головки. Но именно отсутствие камеры, в которой происходит смешивание, обеспечивает более сильный показатель безопасности, а также не создаёт условий для создания обратного удара (процесс распространения горящих газов в канал самих резаков и трубах в обратном движении).

Кроме более развитых конструкций строения и завышенной стоимости, недостатком трёхтрубного газового резака считают и то, что для его стабильного функционирования необходимо использовать более высокое давление горючего газа (здесь не существует эффекта эжекции, а также увеличения скорости общих потоков).

Общий размер и вес

Параметры ручного инжекторного газового резака будут заключены стандартами ГОСТа 5191−79 и напрямую будут зависеть от его показателя мощности:

У Р1 — около 500 миллиметров.

У Р1 — около 500 миллиметров.- У Р2 и Р3 они находятся в определённом пределе в 580 миллиметров. Но происходит выпуск и более удлинённых моделей для осуществления работы в соответствующих условиях.

- Существуют особые ограничения по массе любой такой категории мощности: 1.0 и 1.3 килограмм в соотношении для Р1 и Р2-Р3.

Такие же стандарты от ГОСТа будут определять, что разновидность Р3 — это резак кислородно-пропановый, а также Р1 и Р2 могут совершать работу на совершенно любой разновидности горючего газа. Существует и отдельная группу ручного инжекторного инструмента, для осуществления кислородной резки — вставные резаки, которые обладают особой маркировкой РВ.

По показателям ГОСТа их будут определять как наконечники для осуществления резки на сварочной горелке. Главные отличия в таких конструкция заключены в том, что процесс разделения кислорода, а также смешанного типа горючей смеси будет происходить на самих наконечниках, которые обладают меньшим показателем веса и размера, чем резак. Так показатель веса РВ1 обладает особой верхней границей в 0,6 килограмм, а РВ2 и РВ3 около 0,7 килограмм.

Но такой тип газового резака нельзя назвать по своему металлу укомплектованным — в рабочем положении в процессе сборки с основным корпусом от горелки его общий размер и вес будут не меньше, чем специального оборудования. Его главное достоинство лишь в том, что можно приобрести горелку совместно с наконечниками различными типами (резки и сварки), а полный комплекс можно будет легко поместить в маленький кейс. Либо купить специально созданный для горелки переносной рюкзак.

Но в этом случае существует одна особенность. Пропан по своей стоимости будет намного дешевле, чем ацетилен. Именно по этой причине стоимость использования ацетиленового резака будет намного больше, чем кислородно-пропанового. Для осуществления сварки металла лучше применять ацетиленовую горелку, у которой общая температура пламени будет на целых 300−400 градусов выше, чем у кислородно —пропановой (у полностью пропановой горелки общая температура будет меньше 2 тыс. градусов Цельсия).

Компактность всего поста для ручной резки может обеспечиваться при помощи ёмкости всех баллонов с газами.

Преимущества портативных горелок с газом

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

Температура факела в таком устройстве обычно не превышает отметки в 1300 градусов Цельсия. И хотя существуют профессиональные цанговые портативные резаки с общей температурой факела от 2000 до 2500 градусов Цельсия (к примеру, Kovea K. T. -2610 во время работы с газовой смесью MAPP US), что уже больше всего приближено к температуре разгорающегося пламени кислородно-пропанового резака — 2700 -2800 градусов Цельсия.

В любом случае для того, чтобы установить определённые условия для горения нет главного режущего компонента — струи кислорода, при помощи которого и происходит общее окисление металла.

Такими портативными резаками можно осуществлять резку в легкоплавких металлах, а также сплавах: алюминий, бронза, медь, латунь, а также олово. Но и в этом случае речь будет идти не о резке, а о процессе плавки. Именно по этой причине их чаще всего применяют во время ремонта холодильников либо кондиционеров, а совершать резку возможно при помощи ручного или электрического оборудования.

Выбор кислородного резака

Если рассматривать устройство от шланга к головке, то важно выделить следующие особенности:

Вентили обязаны совершать вращение с наименьшим усилием.

Вентили обязаны совершать вращение с наименьшим усилием.- Ниппели, произведённые из латуни, служат гораздо дольше, чем алюминиевые устройства.

- Материал на рукоятке обязан быть алюминиевого типа, пластиковые накладки в этом случае будут служить меньше и могут в скором времени поплыть.

- Наилучшим диаметром рукоятки в вентиле режущего кислорода — не меньше 40 миллиметров.

- Рычажные разновидности считаются наиболее привлекательными в использовании и позволяют значительно экономить газ пользователю.

- Шпиндели на вентилях: из нержавейки — это самые надёжные разновидности (до 15 тыс. циклов), из латуни — способны в короткое время выходить из строя (около 500 циклов), комбинированные типы — обладают средними показателями.

- Материал для корпуса в трубках — это латунь, медь, а также нержавейка.

- Ацетиленовые резаки, у которых детали соприкасающиеся с горючим газом до камеры смешения, ни в коем случае не должны создаваться из меди либо сплавов, а общее её содержание не должно быть выше отметки в 65 процентов.

- Разборная модель помогает совершать ремонт резака, а также производить чистку всего инжекторного узла, трубок и самого наконечника.

- Наружный мундштук должен быть создан лишь с использованием меди.

- Внутренний мундштук ацетиленового резака — медь, кислородо —пропанового может быть произведена из латуни.

- К выбранному прибору у производителя должны находиться в комплекте запасные части, а также дополнительные детали для расхода.

Использование резака

Правила для общего использования:

Совершать работу с резаком следует в специальной маске (либо в специализированных очках).

Совершать работу с резаком следует в специальной маске (либо в специализированных очках).- Следует предварительно надевать перчатки и рабочую одежду с огнеупорными (то есть негорючими свойствами).

- Пламя автогена обязано смотреть в сторону по отношению к подводящим шлангам, а шланги не должны отрицательно влиять на работу всего резчика.

- Баллоны совместно с газом стоит помещать на расстоянии не ближе пяти метров к рабочему месту. Резку металлов стоит производить либо в условиях открытого воздуха, либо в хорошо проветриваемом месте.

После долгого перерыва либо во время совершения первого запуска нового инжекторного резака стоит хорошо убедиться в том, что такие каналы будут полностью чистыми и кислород внутри инжектора сможет создать нужный уровень для разрежения подсоса горючего газа.

С самого начала во время закрытия вентилей на самом резаке и на баллонах с резаками следует снять шланг совместно с пропаном. После на баллоне с кислородом стоит установить особое рабочее деление, а также открыть на резаке вентиль, этот вентиль начнёт активно подогревать кислород и газ. Проверку работоспособности инжектора стоит проверить, приложив палец к ниппелю горючего газа — в это время человек должен почувствовать всасывание воздуха в отверстие ниппеля.

Отправить ответ