Резец для резьбы по металлу

Содержание:

Всем привет! Сегодня наша тема называется виды резцов и назначение токарных резцов по металлу. Это необходимо знать, для разработки технологического процесса токарной обработки практически любой детали. Если вы хорошо освоите эту тему то выбрать необходимый инструмент для вас будет плевым делом 🙂

p, blockquote 1,0,0,0,0 —>

p, blockquote 2,0,0,0,0 —>

p, blockquote 3,0,0,0,0 —>

Виды резцов по металлу.

p, blockquote 4,0,0,0,0 —>

Все токарные резцы которые используются при токарной обработке бывают различных конструкций и подбираются в зависимости от того какую поверхность вам необходимо обработать и получить. В современном мире виды резцов могут быть различных исполнений. Например сборные, цельные и специальные или фасонные.

p, blockquote 5,0,0,0,0 —>

Почему я решил уделить особое внимание именно видам токарных резцов? Все очень просто. Тема достаточно обширная и полезная как для начинающего инженера технолога так и для опытного мавра который как и я много лет трудился на заводе.

p, blockquote 6,0,0,0,0 —>

Они разделяются на следующие группы:

p, blockquote 7,0,1,0,0 —>

Проходные резцы.

Применяются в основном для обработки (точения) наружных цилиндрических поверхностей тел вращения. Бываю они трех видов:

p, blockquote 8,0,0,0,0 —>

Проходной отогнутый резец

p, blockquote 9,0,0,0,0 —>

p, blockquote 10,0,0,0,0 —>

Проходной прямой резец

p, blockquote 11,0,0,0,0 —>

p, blockquote 12,0,0,0,0 —>

Резец проходной упорный

p, blockquote 13,0,0,0,0 —>

p, blockquote 14,0,0,0,0 —>

Расточные токарные резцы.

Используют данный вид резцов для растачивания внутренних отверстий до нужного диаметра. Очень удобный метод обработки позволяющий получить достаточно точное качество как глухих так и сквозных отверстий в отличии от метода — сверление. Существует два основных вида токарных расточных резцов:

Расточной проходной резец для глухих отверстий

p, blockquote 16,0,0,0,0 —>

p, blockquote 17,0,0,0,0 —>

Расточной резец для сквозных отверстий

p, blockquote 18,0,0,0,0 —>

p, blockquote 19,0,0,0,0 —>

Резьбовые токарные резцы.

Данный тип применяется для нарезания резьбы как на наружных поверхностях заготовок так и внутренних. В зависимости от конструкции резца можно получать различные виды резьбы как метрическую так и дюймовую, ка например для труб и американских резьбовых соединений. Токарные резцы для нарезания резьбы бываю двух основных видов:

p, blockquote 20,0,0,0,0 —>

Токарные резцы для нарезания наружной резьбы

p, blockquote 21,0,0,0,0 —>

p, blockquote 22,0,0,1,0 —>

Резец токарный для нарезания внутренней резьбы

p, blockquote 23,0,0,0,0 —>

p, blockquote 24,0,0,0,0 —>

Токарный отрезной резец.

Отрезные резцы могут использоваться как для отрезания заготовки так и для образования канавок в теле детали. Они так же бываю различных видов и конструкций. Достаточно простой вид резцов, однако при его использование очень важно сделать правильный угол заточки, иначе он работать не будет. Я вам покажу классическое его исполнение:

p, blockquote 25,0,0,0,0 —>

Отрезной токарный резец

p, blockquote 26,0,0,0,0 —>

p, blockquote 27,0,0,0,0 —>

Конечно многие могут меня обвинить и сказать, что токарных резцов гораздо больше, но я скажу, что это основная часть режущего инструмента (резцов) применяемого на токарных станках. Ведь на самом деле их большое множество и со сменными неперетачиваемыми пластинами и с напаянными пластинами, различными видами крепления и многое другое и если бы я стал в этой статье расписывать про все это, то мне бы не хватило места на странице моего блога :-).

Ну вот пожалуй на сегодня все! Я вам рассказал про виды резцов и назначение токарных резцов по металлу в их классическом исполнении. Думаю, что все понятно, а если нет то пишите комментарии пообщаемся. Жамкайте на кнопочки социальных сетей и дайте возможность почитать сей пост другим своим коллегам и друзьям. СПАСИБО.

p, blockquote 29,0,0,0,0 —> p, blockquote 30,0,0,0,1 —>

Выберите подкатегорию

Для внутренней резьбы

Для наружной резьбы

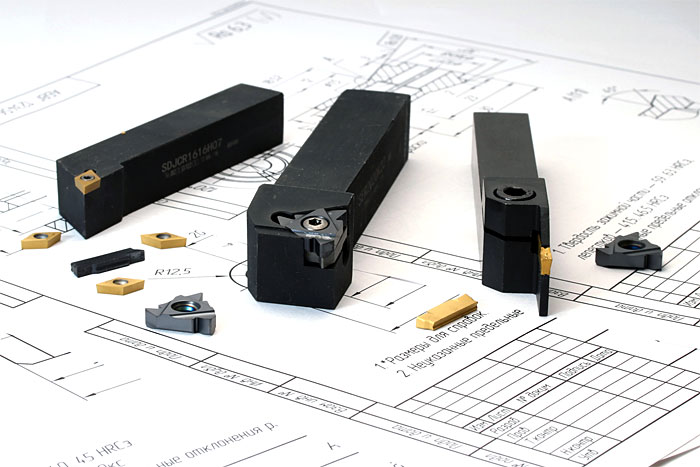

ООО Рувир предлагает купить Резец резьбовой — державку со сменными пластинами для нарезания резьбы по металлу на станках по выгодной цене со склада в городе Ростове-на-Дону.

Резьбовые державки конструктивно имеют установочное место под сменную твердосплавную пластину. Бывают с различными размерными параметрами, отличаются сечениями и длиннами хвостовиков, размерами устанавливаемых пластин, типами прижимов.

Нарезание резьбы резцом на токарном станке является популярным типом металлообработки, поэтому к подбору необходимого резьбонарезного инструмента стоит подойти с особым вниманием!

При выборе стоит учесть всё множество стандартов, ГОСТов, типов профиля, углов, шагов нарезаемых резьб. Для более подробной информации о пластинах для нарезания резьбы вы можете ознакомиться в разделе "РЕЗЬБОНАРЕЗНЫЕ ПЛАСТИНЫ"

В отличие от подбора сменных резьбовых пластин — державки имеют не столь широкую номенклатуру, поэтому используя начальные технические параметры, можно с легкостью справиться с данной задачей.

ВЫБОР ДЕРЖАВКИ ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ

Выбор метода резьбонарезания и исполнения инструмента.

Необходимые исходные данные: 1) Наружная / внутренняя обработка. 2) Направление вращения шпинделя / исполнение резьбы. 3) Направление подачи.

Резец резьбовой для наружной резьбы

в зависимости от стратегии обработки деталей бывает левосторонним L или правосторонним R.

Если вам необходимо нарезать наружную левую резьбу, то вам понадобится установить левостороннее вращение привода станка с подачей в сторону зажимного патрона, использовав для обработки державку и пластину также левого исполнения — L.

Наружная правая резьба, в стандартной схеме, нарезается при помощи правых державок и пластин — R, при направлении подачи в сторону патрона и правостороннем вращении заготовок, в соответствии с рисунком представленным ниже:

Альтернативная схема нарезания наружной резьбы на станке предполагает изменение вращения шпинделя на противоположное с направлением подачи в сторону от зажимного патрона.

При точении наружной правой резьбы используется левосторонние державки и пластины, заданное направление вращения при этом будет правое. Или если необходимо изготовить наружную левую резьбу понадобится правый инструмент, вращение заготовки необходимо осуществлять в левостороннем направлении, как отображено схематически ниже:

Далее перейдем к рассмотрению выбора резьбонарезного резца со сменными пластинами для внутренних операций точения в зависимости от стратегии обработки на токарном станке.

Резец резьбовой для внутренней резьбы

Также как наружные резцы бывает правостороннего исполнения — R и левостороннего — L.

Применяя в обработке стандартную схему резьбонарезания (направление подачи в сторону зажимного патрона) можно нарезать внутреннюю правую / левую резьбу с использованием державок и пластин правого и левого исполнения соответственно.

Для нарезания внутренней левой резьбы используйте типы пластин и державок — L, направление вращения привода станка также будет левосторонним. Точение внутренней правой резьбы осуществляется резцом и сменными пластинами исполнения — R, вращение заготовки должно быть правосторонним.

Для наглядного представления данного метода обработки обратите внимание на следующую схему резьбонарезания:

Воспользуйтесь альтернативной схемой нарезания внутренней резьбы, когда стандартный метод не позволяет получить должных результатов.

Как правило данный способ применяется при необходимости эффективного вывода стружки из зоны резания.

При правостороннем прямом вращении шпинделя с установленным напралением подачи в сторону от зажимного патрона, левосторонними державкой и пластиной — производится нарезание внутренней правой резьбы.

Обратное левостороннее вращение шпинделя с установленным направлением движения инструмента от зажимного патрона, позволяет нарезать внутреннюю левую резьбу, державки и пластины при этом должны быть установлены правосторонние — R.

Огромное количество самых разных работ, которые постоянно выполняются с помощью токарных станков, привело к созданию ряда резцов позволяющих производительно выполнять технологические операции. Все они имеют разную конструкцию и назначение, для которого создавались.

Каждый токарный резец, в зависимости от того, какую геометрическую форму он имеет, получил свое отдельное название. Оно зависит не только от формы, но также от его свойств и назначения. Все они будут указаны ниже.

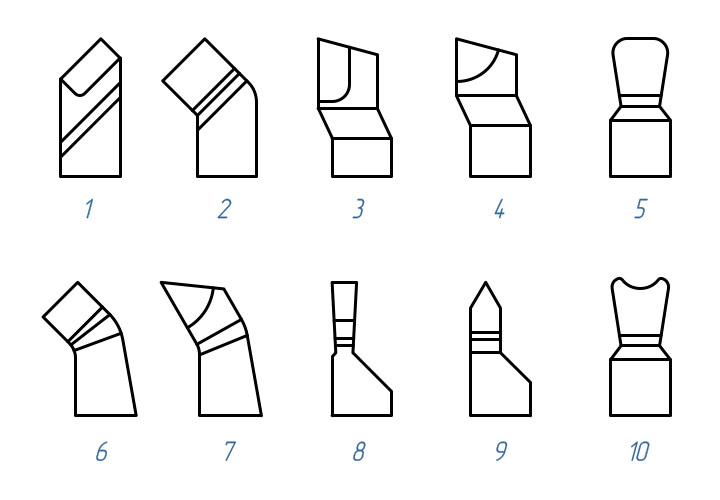

1 – проходной прямой резец ; 2 – проходной отогнутый; 3 – проходной упорный; 4 – подрезной резец; 5 – широкий проходной; 6 – расточный резец; 7 – расточный упорный; 8 – отрезной резец; 9 – резьбовой резец; 10 – фасонный резец.

Проходные прямые резцы используются, если нужно обточить внешнюю поверхность цилиндрической формы.

Проходные упорные резцы используются для протачивания цилиндрических поверхностей и валов с небольшими уступами. Если обратить внимание на форму резца, то главный угол подобного инструмента ровен девяносто градусам. Это позволит уменьшить вибрацию, которая появится во время выполнения работы.

Проходной отогнутый резец считается более универсальным инструментом. Не меняя его положение в резцедержателе, можно обтачивать, как цилиндрические поверхности, так и подрезать торцы заготовки. Этот резец часто используют, чтобы обрабатывать ступенчатые валы или какие либо другие детали, которые в результате технологического процесса требуют подрезки небольшого уступа.

Подрезной резец используют, чтобы обработать торцевые наружные поверхности. В процессе работы подача движения инструмента должна быть такой, чтобы её движение было перпендикулярно оси вращения детали, которая будет обрабатываться.

Расточные резцы используют, чтобы растачивать различные сквозные отверстия, предварительно обработанные сверлом.

Расточные упорные резцы так же используют для расточки детали после сверления. Обычно этот инструмент используется для обработки глухих отверстий.

Отрезные резцы используют, чтобы разрезать материал. Обычно чтобы получить желаемый результат при выполнении работ подобными резцами, нужно выбирать такой инструмент, у которого длина головки будет больше, чем радиус самой обрабатываемой детали. При этом соблюдается правило, когда толщина головки по направлению к телу резца постепенно уменьшается. Это делается, чтобы минимизировать трение, которое образуется во время резки детали, между торцевыми плоскостями и вспомогательными режущими кромками.

Резьбовые резцы используют, чтобы нарезать внутреннюю резьбу или наружную. При этом профилю резьбы, которая нарезается, должна соответствовать форма режущей части инструмента.

Канавочные резцы используют для обработки технологических канавок различного профиля и назначения.

Фасонные резцы используют, чтобы обрабатывать специальные фасонные поверхности. При этом важно соблюсти профиль, который будет у режущей кромки инструмента. Он должен быть таким, чтобы отвечать профилю заготовки и ее поверхности, которая будет обрабатываться. Затачивают такие резцы исключительно по передней поверхности. По этой причине не меняется профиль кромки.

Современное эффективное производство отличается использованием специальных резцов, которые оснащаются неперетачиваемыми и часто многогранными твердосплавными пластинками. Когда лезвие изнашивается, то пластинка достается и переставляется таким образом, чтобы закрепить следующую не сработанную грань лезвия.

Требования к инструментам

На токарном станке могут использовать самые разные режущие инструменты, каждый из которых будет работать в более тяжелых условиях по сравнению с любыми деталями машин. По этой причине к материалу, из которого они изготовляются, предъявляются повышенные требования.

Твердость инструмента всегда должна оказываться выше, чем она же у обрабатываемой заготовки. Если это не соблюдать, то вместо резания будет наблюдаться смятие режущей кромки.

Высокая износостойкость наиважнейшая требование, предъявляемое к металлорежущему инструменту от которого зависит время на обработку до последующей переточки.

Высокая теплостойкость подразумевает такое качество инструмента, при котором он способен выполнять обработку без потери режущих свойств не смотря на высокую температуру.

Высокая механическая прочность влияет на устойчивость инструмента к воздействию силы резания, которая в процессе обработки достигает высоких значений. Материал, из которого изготавливается режущий инструмент, должен хорошо работать, как на изгиб, так и на сжатие.

Отправить ответ