Резина это полимерный материал или нет

Содержание:

- 1 Содержание

- 2 История [ править | править код ]

- 2.1 Появление в Европе [ править | править код ]

- 2.2 Первое применение [ править | править код ]

- 2.3 Непромокаемая ткань [ править | править код ]

- 2.4 Изобретение резины [ править | править код ]

- 2.5 Каучуковая лихорадка [ править | править код ]

- 2.6 Шинная и резиновая промышленность в дореволюционной России [ править | править код ]

- 2.7 Производство синтетических каучуков [ править | править код ]

- 3 Применение [ править | править код ]

- 4 Производство резинотехнических изделий [ править | править код ]

- 5 Производство автомобильных покрышек [ править | править код ]

- 6 Хранение резиновых изделий [ править | править код ]

- 7 Разновидности резин [ править | править код ]

Индекс книги: 00170.

ББК 35.71. Высокомолекулярные соединения (полимеры) и пластмассы.

Пластмассы и резины.

Перевод с английского М.Д. Френкеля.

Издательство МИР. М. 1976 г. 148 стр. Илл.

Пластмассы, резины и синтетические волокна прочно вошли в жизнь современного человека. Техника, строительство, сельское хозяйство, медицина, легкая промышленность – эти области народного хозяйства сейчас немыслимы без полимеров.

Книга английского ученого, профессора Э. Дака рассказывает об удивительных свойствах и строении полимерных материалов, технологии их производства и применении. Она предназначена для студентов и преподавателей технических высших и средних учебных заведений, а также специалистов, связанных с производством и использованием полимеров.

Занимаясь полимерами, исследователь не должен ограничиваться лишь одной избранной им областью. Так, работая, например, с каучуками, он не должен полностью изолироваться от тех исследований, которые ведутся в области пластмасс или смол. Напротив, ему следует задумываться над тем, нельзя ли достижения в одной области перенести на смежные. Наглядным примером разработки, осуществленной на стыке различных технологий, на первый взгляд, казалось бы, не очень связанных между собой, явилось создание композиционных материалов.

Композиционные материалы — это материалы, содержащие две или более различные фазы. Обычно одна из них непрерывна, а другая распределена в объеме непрерывкой фазы дискретным образом (дисперсная фаза). Наличие дисперсной фазы заметно улучшает свойства материала по сравнению с аналогичным материалом, содержащим только непрерывную фазу. Назовем несколько обычных и полученных на их основе композиционных материалов:

1. Ненаполненный каучук и каучук, содержащий сажу.

2. Чистый полистирол и полистирол, содержащий частицы каучука (ударопрочный полистирол).

3. Бетон и армированный бетон, содержащий стальные прутья или сетки.

4. Смолы чистые и армированные стекловолокном.

5. Металлы чистые и содержащие металлические или углеродные усы .

Из приведенного перечня видно, что существует некий общий подход к созданию композиционных материалов; в той же мере он применим к пластмассам и каучукам.

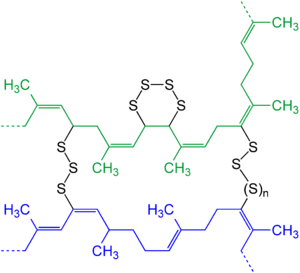

Мы уже подробно обсуждали процесс вулканизации и усиления синтетических каучуков сажей и другими наполнителями. Рассмотрим теперь другие примеры композиционных материалов, изготовленных на основе пластмасс и резин.

Эбонит, или твердая резина .

Эбонит — один из первых композиционных материалов. Он обладает высокой прочностью и до настоящего времени широко применяется, хотя во многих случаях уже вытеснен термопластами или термореактивными смолами. Эбонит представляет собой сильно завулканизованный серой каучук, содержащий в качестве дисперсных фаз пыль измельченного эбонита, антрацитовую пыль, каолин, магнезию, сажу. Для производства эбонита ранее применялись либо регенерат, либо низкосортные натуральные каучуки. В настоящее время эбонит изготовляется на основе специальных сортов бутадиенстирольного каучука, который смешивается с серой в определенном соотношении (50 частей серы на 100 частей каучука). Сейчас в эбониты нередко добавляют также фенольные смолы.

Наиболее широко эбонит используется для изготовления аккумуляторных баков.

Полистирол — прозрачный стеклоподобный и очень хрупкий термопластичный материал. Несмотря на низкую ударопрочность, полистирол широко применяется для изготовления дешевых изделий и упаковочных материалов. Это объясняется легкостью его переработки и дешевизной.

Впервые попытались снизить хрупкость полистирола и повысить его сопротивление удару, введя в него путем механического измельчения дисперсную фазу (около 10% бутадиенстирольного каучука, СКС). Как мы уже видели, в результате механического разрушения в полимере могут возникать активные связи. Кроме того, СКС содержит стирол и, следовательно, совместим с. полистиролом. Все это способствует получению смеси с улучшенными свойствами; ударная вязкость ее тем выше, чем более равномерно распределена в объеме дисперсная фаза. Приготовленный таким образом ударопрочный полистирол обладает значительно лучшими свойствами, чем чистый. Количество каучуковой добавки необходимо ограничивать, так как каучук снижает пластичность и соответственно усложняет переработку смеси.

Методом сополимеризации, заменившим механическое смещение, удалось добиться дальнейшего улучшения качества ударопрочного полистирола.

На ударную вязкость материала оказывает влияние несколько факторов: содержание каучука в сополимере, вид каучука, степень прививки, степень поперечного сшивания.

Используя в качестве каучуковой фазы линейные полибутадиены, получают сополимеры с хорошей текучестью и высокой ударной вязкостью даже при очень низких температурах. С помощью бутадиенстирольного каучука также удается изготовлять материал с хорошей текучестью и ударной вязкостью , но хрупкий при низких температурах. Поэтому он непригоден для изготовления деталей холодильников, так как они должны обладать хорошим сопротивлением удару и при низких температурах.

Глава 1. Введение.

Глава 2. Структура и физические свойства пластмасс и каучуков.

Глава 3. Реакции полимеризации и производство пластмасс и каучуков.

Глава 4. Технология пластмасс.

Глава 5. Технология резины.

Глава 6. Композиционные материалы.

Глава 7. Прогнозы на будущее.

Дополнение. Природа механических свойств полимеров.

По сути — одно и то же — это все продукт полимеризации.

Основное отличие — в свойствах. У резины — способность к большим обратимым деформациям.

Из-за этих экзотических свойств резины и стоят особняком.

Другой пример. Если при полимеризации каучука забабахать не 3% серы, а за тридцать, то получится не эластичная резина, а совершенно твердая и неупругая пластмасса — эбонит. Уж эбонит — это точно пластмасса, а переход из резины в пластик происходит постепенно с повышением содержания серы при полимеризации.

И еще. В некоторые пластмассы добавляют эластомеры — как раз для повышения упругих свойств. до классической резины может и не дотягивают, но обратимо-упругими становятся.

В общем запутал Вас. Химика Леку ждать надо.

Характерное свойство пластмассы (plastic по-английски) — способность к большим, как правило бесконечным, пластическим деформациям при определенных условиях, как правило повышенные температуры.

К пластмассам относят иногда неверно т.н. фенол-формальдегидные пластмассы и им подобные и называют их "термореактивные пластмассы". На самом деле это — смолы. Так же, как и эпоксидка — смола, а не пластмасса. Чтобы запутать народ окончательно смола по-английски — resin.

Резины (rubber — не resin!) — способны к большим обратимым эластическим деформациям. Пластмасса может быть резиной, но как правило в технике такие гибриды не используются. Все резины, которые мы знаем, как говорят, химически сшиты. Они больше не способны к пластическим деформациям. Иначе бы резина теряла бы свою форму при нагревании, а долгие переодические деформации (например в колесе) даже самой хорошей резины приводят к ее нагреванию.

Итого: эбонит, хоть и выглядит как пластмасса, таковой не является, хотя это, безусловно, полимерный материал. Ближе всего эбонит будет к смолам, хотя и тут могут быть возражения.

Иногда американизм "пластик" используется для обозначения всех полимерных материалов — и пластмасс и смол, что, наверное, не совсем верно, т.к. изначально это синоним слову "пластмасса".

Да, кстати, смола тоже может быть резиной.

Да, кстати номер два: а что такое жевательная резинка? По-английски — gum, а по-русски? Тоже смола? Но она-же резинка!

Рези́на (от лат. resina «смола») — эластичный материал, получаемый вулканизацией натурального каучука — смешиванием с вулканизирующим веществом (обычно серой) с последующим нагревом.

По степени вулканизации резина разделяется на мягкую (1–3 % серы), полутвёрдую и твёрдую (более 30 % серы; эбонит) [ источник не указан 455 дней ] .

Плотность около 1200 кг/м 3 , модуль упругости при малых деформациях E=1–10 МПа, коэффициент Пуассона μ=0,4–0,5; соотношение модуля упругости E и модуля сдвига G: E = 3 G <displaystyle E=3G>

Применяется для изготовления шин для различного транспорта, уплотнителей, шлангов, транспортёрных лент, медицинских, бытовых и гигиенических изделий и др.

Содержание

История [ править | править код ]

История резины начинается с открытием американского континента. Издревле коренное население Центральной и Южной Америки, собирая млечный сок т. н. каучуконосных деревьев (гевеи), получали каучук. Ещё Колумб обратил внимание, что применявшиеся в играх индейцев тяжёлые монолитные мячи из чёрной упругой массы, отскакивают намного лучше, чем известные европейцам кожаные. Кроме мячей, каучук применялся в быту: изготовления посуды, герметизация днищ пирог, создание непромокаемых «чулков» (правда способ был довольно болезненным: ноги обмазывались каучуковой массой и держались над костром, в результате получалось непромокаемое покрытие); применялся каучук и как клей: с помощью него индейцы приклеивали перья к телу для украшения. Но сообщение Колумба о неизвестном веществе с необычными свойствами осталось незамеченным в Европе, хотя, несомненно, что конкистадоры и первые поселенцы Нового света широко использовали каучук.

Появление в Европе [ править | править код ]

По-настоящему Европа познакомилась с каучуком в 1738 г., когда вернувшийся из Америки путешественник Ш. Кодамин представил французской академии наук образцы каучука и продемонстрировал способ его получения. Первое время практического применения в Европе каучук не получил.

Первое применение [ править | править код ]

Первым и единственным применением в течение примерно 80 лет было изготовление ластиков для стирания следов карандаша на бумаге. Узость применения каучука обусловливалась высыханием и твердением каучука.

Непромокаемая ткань [ править | править код ]

Лишь в 1823 году шотландский химик и изобретатель Чарльз Макинтош нашёл способ возвращения каучуку свойства эластичности. Он изобрёл также водонепроницаемую ткань, получаемую пропиткой плотной материи раствором каучука в керосине. Из этой материи стали изготовлять непромокаемые плащи (получившие по фамилии изобретателя ткани нарицательное название «макинтош»), галоши, непромокаемые почтовые сумки.

Но эти изделия из каучука имели существенный недостаток — затвердевали на холоде и размягчались в жару.

Изобретение резины [ править | править код ]

В 1839 году американский изобретатель Чарльз Гудьир нашёл способ температурной стабилизации эластичности каучука — смешиванием сырого каучука с серой и последующим нагревом. Этот метод получил название вулканизация, и, вероятно, является первым промышленным процессом полимеризации. Продукт, получаемый в результате вулканизации, был назван резиной. После открытия Гудьира резина стала широко использоваться в машиностроении в качестве различных уплотнителей и рукавов и в зарождающейся электротехнике, индустрия которой остро нуждалась в хорошем изоляционном эластичном материале для изготовления кабелей.

Каучуковая лихорадка [ править | править код ]

Развивающееся машиностроение и электротехника, а позже автомобилестроение потребляли всё больше резины. Для этого требовалось всё больше сырья. Из-за увеличения спроса в Южной Америке стали возникать и быстро развиваться огромные плантации каучуконосов, выращивающие монокультурно эти растения. Позже центр выращивания каучуконосов переместился в Индонезию и Цейлон.

Шинная и резиновая промышленность в дореволюционной России [ править | править код ]

Производство автомобильных шин, резинотехнических изделий и резиновой обуви в дореволюционной России в основном было сосредоточено в трёх городах: Санкт-Петербурге — «Треугольник» (ныне «Красный треугольник»), в Риге — «Проводник» и «Россия» и в Москве — «Богатырь» (позже «Красный богатырь»), «Вулкан» (ныне «Альфапластик»).

Производство синтетических каучуков [ править | править код ]

После того, как резина стала широко применяться и природные источники каучука не могли покрыть возросшие потребности, стало ясно, что надо найти замену сырьевой базе в виде каучуконосных плантаций. Проблема усугублялась тем, что плантациями монопольно владели несколько стран (основной из них была Великобритания), кроме того, сырьё было достаточно дорогим из-за трудоёмкости выращивания каучуконосов и сбора каучука и больших транспортных расходов.

Поиск альтернативного сырья шёл двумя путями:

- Поиск растений-каучуконосов, которых можно было бы культивировать в субтропическом и умеренном климате. В США инициаторами этого направления были Томас Эдисон и Генри Форд. В России и СССР над этой проблемой работал Николай Вавилов.

- Производство синтетических каучуков из нерастительного сырья. Начало этому направлению дали опыты Майкла Фарадея по исследованию химического состава и структуры каучука. В 1878 годуГюстав Бушарда открыл реакцию превращения изопрена в каучукоподобную массу. В 1910 годуИван Кондаков открыл реакцию полимеризации диметилбутадиена.

Интенсивно производство синтетических каучуков стало развиваться в СССР, который стал пионером в этой области. Это было связано с острой нехваткой резины для интенсивно развивающейся промышленности, отсутствием эффективных природных каучуконосов на территории СССР и ограничением поставок каучуков из-за рубежа. Проблема налаживания крупнотоннажного промышленного производства синтетической резины была успешно решена, несмотря на скептицизм некоторых зарубежных специалистов [ источник не указан 1699 дней ] (самый известный из них — Эдисон).

Применение [ править | править код ]

Резина используется в производстве автомобильных, мотоциклетных и велосипедных шин, резино-технических изделий, — это транспортёрные ленты, приводные ремни, напорные и напорно-всасывающие рукава, дюритовые изделия, технические пластины, резиновые кольца различных уплотнителей, виброизоляторов и вибродемпферов, а также резиновых напольных покрытий и резиновой обуви например, сапог, галош.

Из резины изготавливаются презервативы (средство контрацепции), медицинские и защитные перчатки, специальные костюмы для войск РХБЗ и гражданской обороны (шлем-маски противогазов, ОЗК, Л-1 и т. д.).

Производство резинотехнических изделий [ править | править код ]

Прорезиненные ткани изготавливают из льняной, хлопчатобумажной или синтетической ткани пропиткой резиновым клеем (специальная резиновая смесь, растворённая в бензине, бензоле или другом подходящем легколетучем органическом растворителе.) После испарения растворителя получается прорезиненная ткань.

Для получения резиновых трубок и уплотнителей с различными профилями сырую резину пропускают через шприц-машину, в которых разогретая (до 100—110°) смесь продавливается через профилирующую головку. В результате получают профиль или трубу, которые затем вулканизируют либо в вулканизационном автоклаве при повышенном давлении либо в вулканизационной «трубе» при нормальном давлении в среде циркулирующего горячего воздуха, либо в расплаве солей.

Изготовление дюритовых рукавов — резиновых шлангов, армированных волокнистой или проволочной оплёткой происходит следующим образом: из каландрованной резиновой смеси вырезают полосы и накладывают их на металлический дорн, наружный диаметр которого равен внутреннему диаметру изготавливаемого рукава. Края полос смазывают резиновым клеем и прикатывают роликом, затем накладывают один или несколько парных слоев ткани либо оплетают металлической проволокой и промазывают их резиновым клеем, а сверху накладывают ещё слой резины. Далее собранную заготовку бинтуют увлажнённым бинтом и вулканизируют в автоклаве.

Производство автомобильных покрышек [ править | править код ]

Автомобильные камеры изготовляют из резиновых труб, шприцованных или склеенных вдоль камеры. Существует два способа изготовления камер: формовый и дорновый. Дорновые камеры вулканизируют на металлических или изогнутых дорнах. Эти камеры имеют один или два поперечных стыка. После стыкования камеры в месте стыка подвергают вулканизации. При формовом способе камеры вулканизируют в индивидуальных вулканизаторах, снабженных автоматическим регулятором температуры. После изготовления во избежание склеивания стенок, внутрь камеры вводят молотый тальк.

Автомобильные покрышки собирают на специальных станках из нескольких слоев особой ткани (корд), покрытой резиновым слоем. Тканевый каркас, то есть скелет шины, тщательно прикатывают, а кромки слоев ткани заворачивают. Снаружи каркас покрывают двумя слоями металлокордного брекера, затем в беговой части покрывают толстым слоем резины, называемым протектором, а на боковины накладывают более тонкий слой резины. Собранную таким образом шину (сырую шину) подвергают вулканизации. Перед вулканизацией на внутреннюю часть сырой шины наносят антиадгезионную специальную разделительную смазку (окрашивают) для исключения прилипания к раздувающей диафрагме и лучшего скольжения диафрагмы во внутренней полости шины при формовании.

Хранение резиновых изделий [ править | править код ]

Шкафы для резиновых изделий должны иметь плотно закрывающиеся дверцы, гладкую внутреннюю поверхность. Жгуты, зонды хранятся в подвешенном состоянии на съемных вешалках, расположенных под крышкой шкафа. Резиновые грелки, накладные круги, пузыри для льда хранят слегка надутыми. Съемные резиновые части приборов необходимо хранить отдельно. Эластичные катетеры, перчатки, бужи, резиновые бинты, напальчники хранят в плотно закрытых коробках, пересыпав молотым тальком. Резиновые бинты пересыпают тальком по всей поверхности и хранят в скатанном виде.

Отдельно хранят прорезиненную ткань в рулонах, горизонтально подвешенную на стойках. Можно хранить её на полках, уложенной не более чем в 5 рядов. Эластичные лаковые бужи, катетеры, зонды хранят в сухом месте. Изделия бракуются, если появляется их клейкость и размягчение.

При потере эластичности резиновых перчаток их помещают в теплый 5%-ный раствор аммиака на 15 мин, затем разминают и помещают на 15 минут в 5%-ном водно-глицериновом растворе с температурой 40—50 °С.

Разновидности резин [ править | править код ]

Резины делятся по назначению:

- маслобензостойкие;

- кислотостойкие;

- агрессивостойкие;

- теплостойкие;

- температуростойкие;

- озоностойкие;

- токопроводящие;

Отправить ответ