Рубительная машина своими руками

Содержание:

Для владельцев дома с участком или дачи обычно актуален вопрос переработки растительных отходов, и эту проблему можно решить, если изготовить измельчитель веток своими руками.

После обрезки кустарников и деревьев каждый сезон остается немало ветвей, которые приходится сжигать или складировать в компостную кучу и долго дожидаться их перегнивания. Дробилка для дерева позволит избавиться от неэстетичных груд из веток разных размеров и ускорить процесс образования компоста, пригодного для подкормки культурных растений. Самодельный садовый измельчитель также подходит для перемалывания крупных сорняков, стеблей подсолнечника и иных растительных отходов.

Измельчитель древесины станет полезен тем, кто отапливает свой дом, дачу или гараж твердым топливом. Такая установка дает возможность готовить сырье из отходов деревообработки к дальнейшему превращению в пеллеты для отопления.

Садовый измельчитель своими руками: выбор конструкции

Самодельный измельчитель веток состоит из следующих основных элементов:

- мотор (электрический, бензиновый);

- рабочий вал с режущим элементом;

- опорная рама;

- защитный кожух;

- приемный короб;

- бункер для измельченных растительных отходов.

Обратите внимание! Для удобства перемещения дробилка для дерева может быть установлена на колесную раму.

Веткоизмельчитель работает по следующему принципу: в приемный вал подаются растительные отходы в виде травы и веток, их перемалывают ножи, закрепленные на рабочем валу. Двигатель может располагаться непосредственно на валу либо подсоединяться к нему ременной передачей.

Планируя изготовить веткоруб, важно правильно подобрать мотор. Самодельная дробилка, оснащенная бензиновым двигателем мощностью 5-6 л. с., справится с ветками любой толщины.

Электрический мотор подбирается по мощности в зависимости от задач:

- мотором до 1,5 кВт можно оснастить измельчитель для травы и тоненьких веток;

- двигатель 3-4 кВт подходит для оснащения щеподробилки, веткоруб, оборудованный таким мотором, сможет перемалывать ветки диаметром до 4 см;

- электромотор мощностью свыше 6 кВт даст возможность изготовить производительный щепорез своими руками, использовать веткоруб для переработки веток диаметром до 15 см.

Предназначение установки влияет и на выбор режущей части конструкции:

- Измельчитель тонких веток и травы оснащается ножами, надетыми на вал крест-накрест, выполненными из заточенных пластин из твердосплавного материала;

- Веткодробилка фрезерного типа оснащается фрезой с крупными зубцами, она справится с ветками толщиной до 3 см, но древесина должна быть сухой. Такой веткоруб требует небольшой мощности мотора и высокого крутящего момента, поэтому в конструкции необходимо предусмотреть понижающий редуктор.

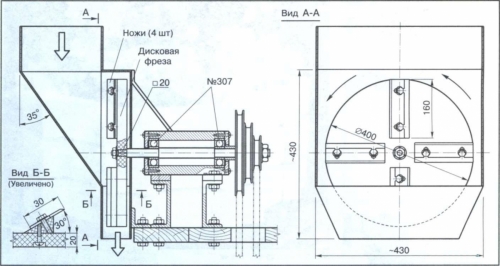

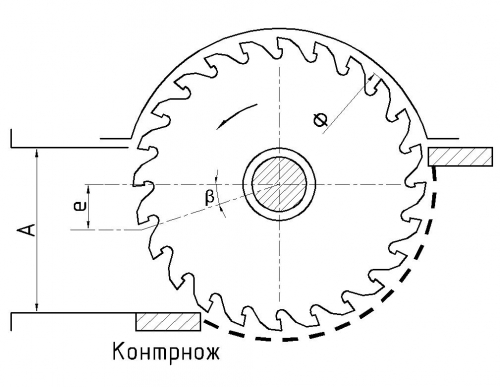

- Веткоруб для веток различной толщины и тонких стволов комплектуется дисковым ножом – в диске из стали толщиной от 6 мм делаются прорези, и на одном краю каждого выреза крепится прочное заточенное лезвие.

- Измельчитель древесины, позволяющий дробить ветки и отходы деревообработки в мелкую труху, изготавливается на основе пакета дисковых пил по дереву к с крупными зубцами из твердосплавного материала.

Важно! Дробилка для измельчения любой древесины, изготовленная на основе пакета дисковых пил, может использоваться в составе самодельной линии по производству пеллет.

Как сделать дробилку самому? Прежде всего, следует определиться, какая дробилка вам требуется: для веток или для щепы. Исходя из этого, выбирается конструкция и мощность мотора.

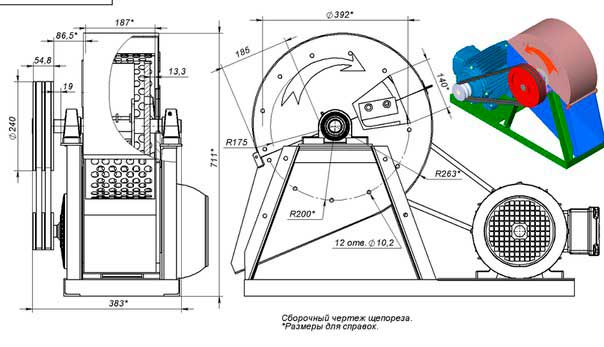

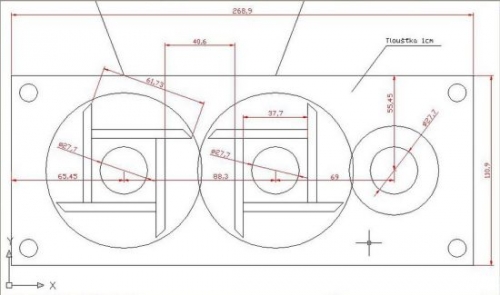

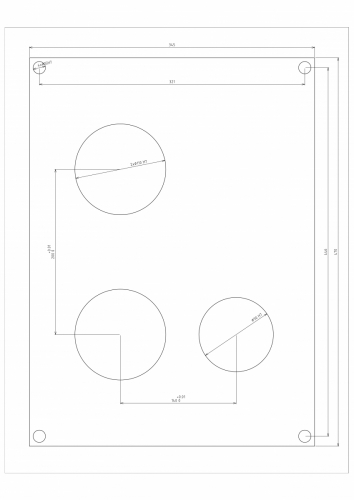

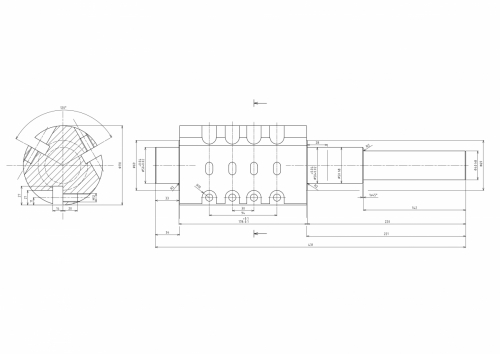

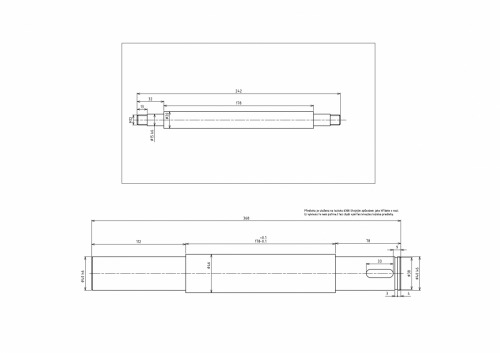

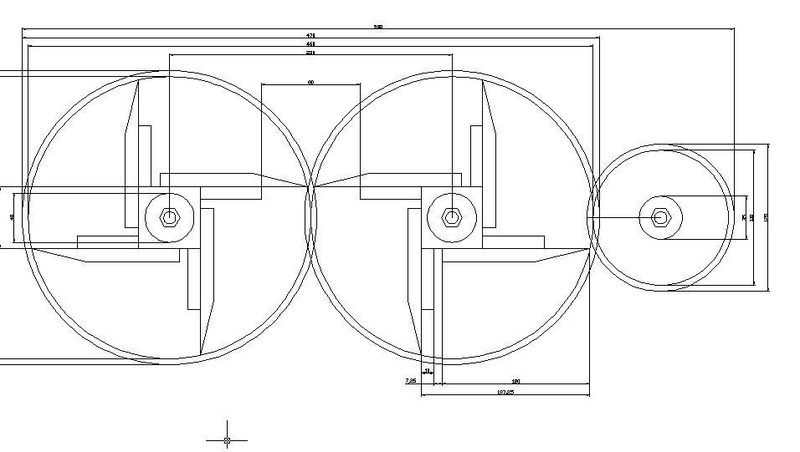

Подробные чертежи можно найти на специализированных интернет-ресурсах – садовый измельчитель своими руками изготавливают многие, желающие сэкономить на покупке полезного, но дорогостоящего оборудования. Ниже предлагаем один из наиболее популярных вариантов чертежей.

Дробилка для щепы из дисковых пил: принцип изготовления

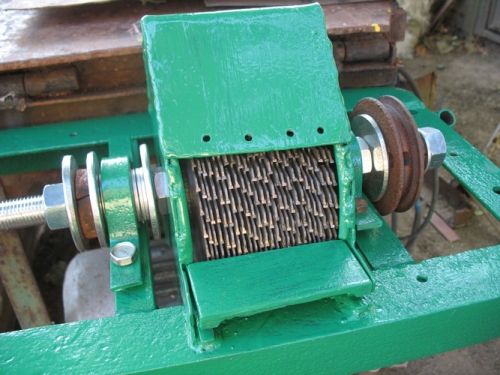

Этот станок отличается простой конструкцией, такая дробилка своими руками монтируется быстро и не требует больших финансовых вложений. Работа по сборке выполняется с использованием болгарки, гаечных ключей, сварочного аппарата.

- электрический (от 4 кВт) или бензиновый (5-6 л.с.) двигатель;

- не менее 15 дисковых пил диаметром от 18 см (от количества пил зависит ширина рабочей части);

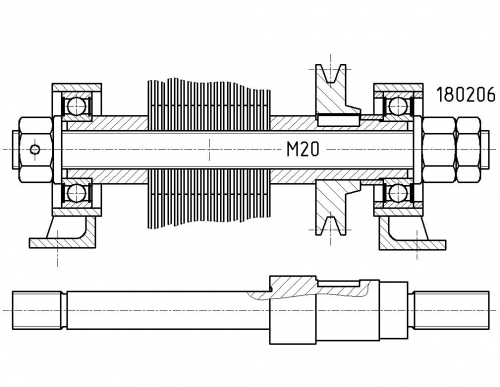

- шпилька М20 либо аналогичная;

- подшипники (2 шт) и крепления к ним;

- шкивы (2 шт);

- шайбы (на 2 больше, чем количество пил) из металла толщиной 5 мм;

- металлопрофиль для монтажа опорной рамы;

- листовой металл (2 мм толщиной) чтобы изготовить защитный кожух и приемный бункер.

Дробилка для веток монтируется следующим образом:

- Из прямоугольных профильных труб сваривается рама;

- На резьбовую шпильку надеваются пилы попеременно с шайбами, чтобы зубчики во время работы не сцеплялись друг с другом.

Обратите внимание! Диски устанавливаются с небольшим сдвигом по движению вращения, чтобы зубчики не встали в один ряд. В этом случае устройство работает эффективнее и меньше забивается щепками.

- С обеих сторон пакета пил вплотную к крайним шайбам навинчивается по гайке;

- К внутренним поперечинам рамы требуется приварить крепления для установки подшипников;

- Подшипники закрепляют на шпильке по разным сторонам от пакета пил, затем вся конструкция монтируется на раму;

- На длинный конец вала устанавливается шестеренка или шкив, для фиксации используется стопорное кольцо;

- На раму крепится двигатель, соединяется со шкивом на шпильке ремнем или приводной цепью:

- Монтируется защитный кожух, крепится приемный бункер в виде раструба. Длина бункера должна обеспечивать защиту от случайного контакта рук с рабочей частью установки.

Сделанный собственными силами измельчитель для веток садовый позволит оперативно избавляться от древесного мусора, превращая его в сырье для компоста или топливо. Такое устройство для дробления древесины своими руками необходимо чистить после использования, убирая щепки, застрявшие между пилами.

Самодельные измельчители – экономически эффективное решение проблемы утилизации растительного мусора на садовом участке.

Видео-инструкция поможет подробно ознакомиться, как сделать измельчитель веток.

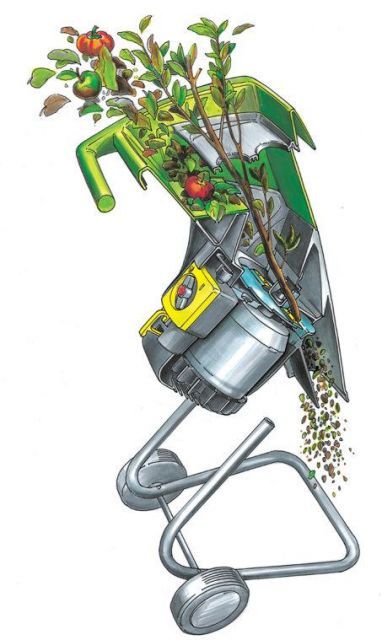

Ухаживая за своим садом, не избежать обрезки старых и засохших веток на деревьях и кустарниках. В результате скапливается довольно большое количество хвороста, который хочется использовать с пользой для дела. Наиболее практичным выходом в такой ситуации будет отправить ветви на компост, оставив перегнивать там. К сожалению, процесс превращения цельной древесины в компост довольно длительный, да и гора сухих веток портит общий вид на участке. В этом случае на помощь приходит садовый измельчитель. Благодаря измельчителю садового мусора можно ускорить процесс компостирования и уменьшить гору веток до весьма скромных размеров. Сегодня приобрести садовый измельчитель не составляет труда, особенно если есть необходимая сумма денег. Но те, кому он не по карману, могут сделать измельчитель самостоятельно.

Принцип работы и устройство измельчителя

Чтобы сделать своими руками садовый измельчитель веток, необходимо понимать принцип его действия и как он устроен. Иначе будет невозможно создать правильный чертеж и собрать всю конструкцию воедино.

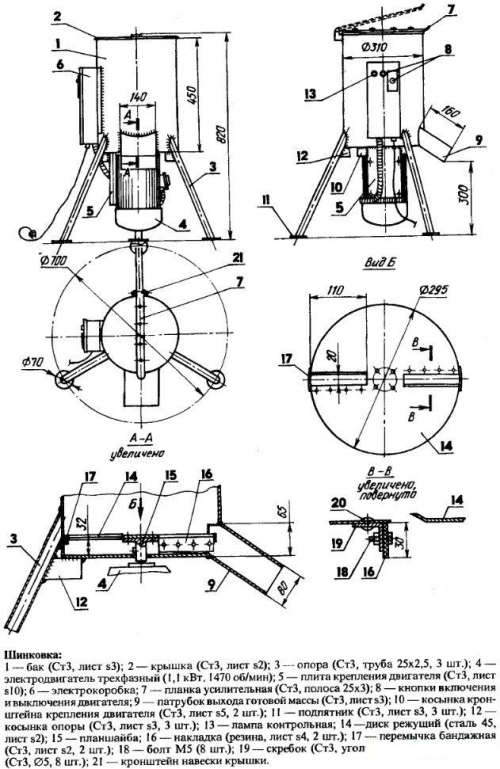

У измельчителя довольно простая конструкция. Он состоит из мотора, рабочего вала с ножами, металлической рамы, приемного короба и защитного кожуха. Сам измельчитель устанавливается на двухколесную базу для удобства его перемещения. Безусловно, конструкция любого садового измельчителя состоит из более мелких деталей. Какие именно и в каком количестве, мы рассмотрим на этапе создания чертежа.

Принцип работы также предельно простой. Вращения с мотора передаются на вал напрямую или при помощи ремня или цепи. Одновременно с этим в приемный короб подаются ветви, которые перемалываются ножами рабочего вала. На выходе получается измельченная древесина, готовая к отправке на компост. Принцип работы чем-то схож с мясорубкой.

Простая и в тоже время эффективная конструкция измельчителя садового мусора применяется не только дачниками и садоводами. Существуют и промышленные аппараты, способные перерабатывать довольно толстые ветви деревьев. Конструкция таких машин на порядок сложнее и совершеннее. Но следует отметить, что некоторые технические решения промышленных измельчителей можно реализовать в домашних условиях. Это позволит обычному садовому измельчителю эффективно и быстро перерабатывать толстые ветки.

Виды садовых измельчителей

Создавая садовый измельчитель своими руками, придется заранее знать, что именно он будет измельчать. От этого зависит вид измельчителя, его рабочие характеристики и некоторые особенности конструкции. В целом все садовые измельчители мусора можно разделить по параметрам: мощность и тип используемого двигателя, а также тип и принцип работы измельчительного блока.

Двигатель

В садовых измельчителях может устанавливаться как бензиновый, так и электрический двигатели. Каждый из них имеет свои преимущества и недостатки. Так измельчитель садовый бензиновый способен намного легче перерабатывать крупные ветки, он мобильный и не зависит от удаленности энергоресурса. Но некоторые модели измельчителей, особенно мощные, требуют подключения к сельхозтехнике, такой как трактор или мотоблок. В противовес бензиновому, измельчитель садовый электрический более компактный, легкий и проще в эксплуатации. Но электрические измельчители жестко привязаны к месту подключения и немного слабее по мощности.

В целом если подбирать двигатель для самодельного измельчителя, то необходимо учитывать следующее.

- Электродвигатели мощностью до 1,5 кВт достаточно легко справляются с ветками до 2 см в диаметре и чаще всего устанавливаются на заводских моделях, предназначенных для небольшого участка с низкой интенсивностью работ.

- Двигатели 3 – 4 кВт могут перерабатывать ветки диаметром до 4 см и предназначены для владельцев небольшого сада.

- А вот двигатели мощностью более 6 кВт используются в измельчителях для больших хозяйств и способны перемалывать ветки 10 – 15 см в диаметре.

Так как самодельный измельчитель обычно ориентирован на широкий диапазон работ, то рекомендуется устанавливать электродвигатель мощностью 4 кВт. Что же касается бензиновых двигателей, то ДВС мощностью 5 – 6 ЛС справится со всеми поставленными задачами.

Важно! Необходимо особо выделить привод садовых измельчителей. Это может быть цепь, ремень или крепление ножей непосредственно к валу двигателя.

Конструкция ножей

Еще одним критерием, по которому различают садовые измельчители, является конструкция ножей. Так как именно от этого зависит качество измельчения. Например, некоторые модели измельчителей выдают на выходе куски ветвей длинной от 2 см до 10 см, в зависимости от диаметра вала и принципа измельчения. Другие представляют собой комбинированную конструкцию и способны перерабатывать довольно крупные ветки и выдавать мелкую стружку. А вот если в системе измельчения используется только диск с ножами, напрямую установленный к валу двигателя, то такой измельчитель сможет перерабатывать лишь тонкие ветки и выдавать мелкую труху.

В заводских моделях чаще всего используются следующие три варианта.

Первый – ножевой дисковый. Эти аппараты хороши для измельчения мелких веток диаметром до 2 см и травы.

Второй – фрезерная конструкция ножей. Измельчители с подобным устройством ножей могут справляться с толстыми ветками до 8 см. Но при одном условии – ветки должны бить сухими. Иначе остатки сырой коры и древесины забьются в фрезу и застопорят механизм.

Третий – универсальные фрезерно-турбинные ножи. Этот вариант ножей, пожалуй, наиболее предпочтительный. Такие измельчители способны справляться с крупными и мелкими ветками как сырыми, так и сухими.

Безусловно, описанные выше типы ножей практически невозможно изготовить самостоятельно. Именно поэтому в самодельных измельчителях используются следующие конструкции ножей.

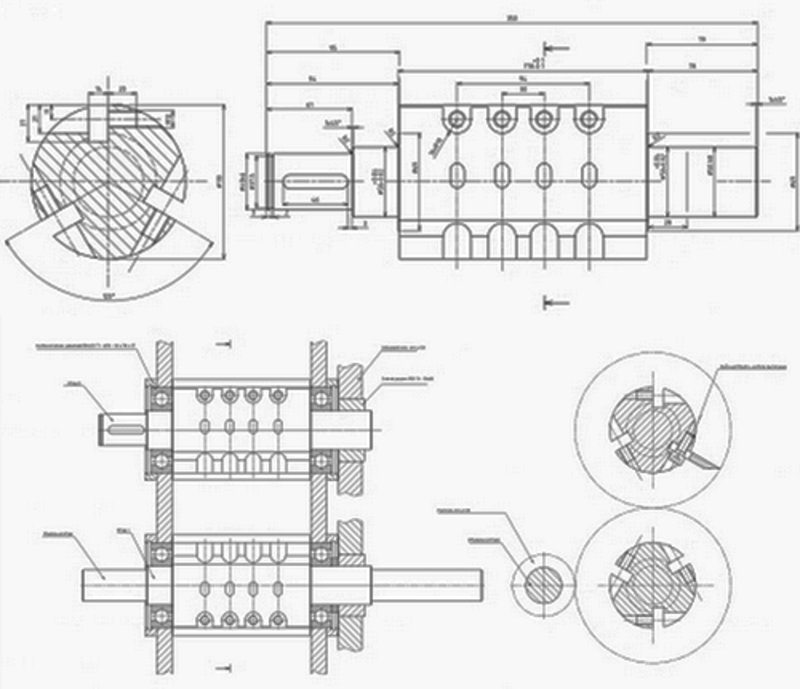

- Первая – двухваловая конструкция с 8 ножами.

- Вторая – ножево-дисковая.

- Третья – наборной пакет из дисковых пил. Их изготовление наиболее простое и материалы к ним можно найти на любой барахолке.

Ниже мы рассмотрим создание именно этих видов измельчителей.

Как сделать садовый измельчитель своими руками

Создание самодельного садового измельчителя достаточно трудоемкий процесс, требующий от мастера высокого уровня навыков. Сами работы проходят в два этапа. Первый подготовительный. Второй – сборка садового измельчителя.

Подготовительный этап

На этом этапе создаем чертежи садового измельчителя и закупаем все необходимые материалы. Чертеж измельчителя можно нарисовать от руки или в специальной программе, такой как AutoCAD.

Как уже отмечалось ранее, конструкция измельчителя состоит из двигателя, вала с ножами, рамы, приемного короба и защитного кожуха. Но это лишь общий вид и, как говорится, дьявол кроется в деталях. Создавая чертеж измельчителя, необходимо уделить особое внимание расположению вала с ножами, а также углу среза ножей.

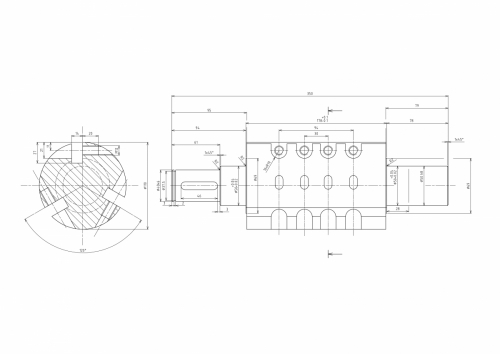

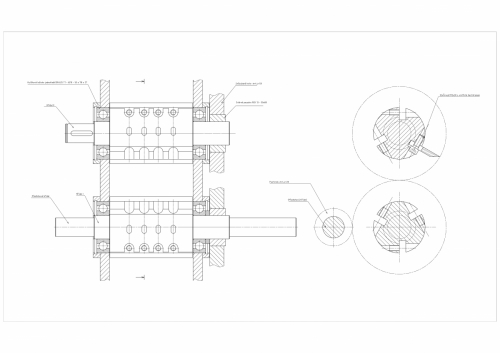

Для измельчителя с двумя валами чертеж будет выглядеть следующим образом: между двумя металлическими пластинами расположены два вала с ножами. На каждом из валов 3 – 4 ножа. Сами ножи закреплены при помощи 3 болтов и смещены относительно центра вала. Свободное вращение валов обеспечивают 4 подшипника, закрепленных в отверстиях металлических пластин. Синхронное вращение валов достигается за счет двух шестеренок, которые приводятся в движение мотором. Передача крутящего момента может быть сделана при помощи ремня или цепи. Расстояние между валами выбирается из расчета ширины ножей и толщины перерабатываемых веток.

Важно! Необходимо обратить особое внимание на количество оборотов двигателя. В электродвигателях мощностью 4 кВт количество оборотов от 2500 до 2800 об/мин. Такое количество оборотов хорошо в дисковом измельчителе мелких веток и травы. Для двухвалового измельчителя важна сила, поэтому следует понизить количество оборотов. Для этого достаточно установить на валу шестерню или шкив меньшего диаметра, а для привода валов поставить большой шкив или шестерню.

Ниже приведены чертежи садового измельчителя с двумя валами, 6 ножами, по три на каждом из валов.

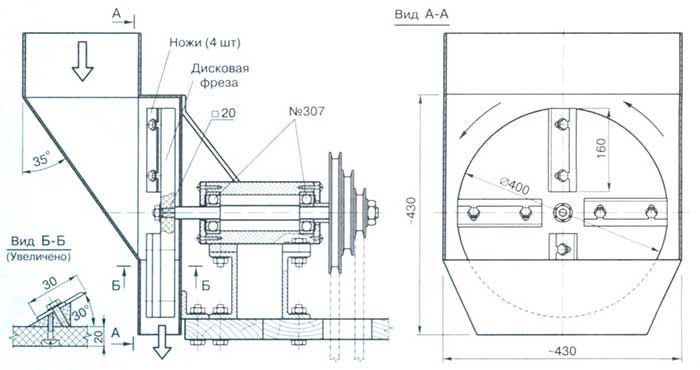

Для ножевого дискового измельчителя чертеж выглядит на порядок проще.

В первую очередь это касается диска с ножами. На чертеже можно отобразить диаметр диска и место расположения ножей и их количество. В зависимости от требований к качеству измельчения может быть от 1 до 3 ножей. Сам диск можно разместить как вертикально, так и под углом. Ниже приведены чертежи ножевого дискового измельчителя.

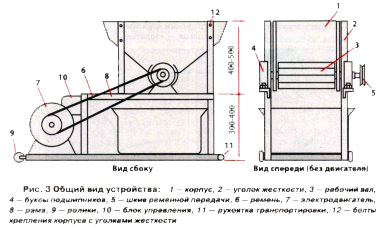

Чертеж для измельчителя с наборным пакетом дисковых пил также довольно простой.

На раме размещается шпилька с дисковыми пилами, которая приводится в движение мотором. Чаще всего в таких конструкциях используется ременной привод. Поэтому на конце вала двигателя и шпильки размешаются шкивы. Размер шкивов может быть одинаковым. Ниже приведены чертежи такого измельчителя.

Материалы, необходимые для изготовления описанных выше измельчителей, можно купить в магазинах, на барахолке или авторынке. Конечно, некоторые запчасти придется заказывать у токарей, но большую часть можно без проблем купить. Для выполнения работ по сборке потребуется болгарка, сварочный аппарат и гаечные ключи.

Для измельчителя с двумя валами потребуются следующие материалы:

- двигатель электрический или бензиновый;

- две металлические пластины толщиной 10 мм. Ширина и высота подбирается индивидуально;

- две шестерни для синхронного привода валов;

- шкив или шестерня для передачи крутящего момента валам;

- шкив на вал двигателя;

- два вала для ножей;

- 5 подшипников и крепление к ним;

- ножи или материал для их изготовления;

- профильные трубы для каркаса;

- листовой металл толщиной 2 мм для защитного кожуха и приемного бункера.

Для измельчителя из пакета дисковых пил потребуется следующее:

- 15 – 20 дисковых пил. Диаметр можно взять 18 см;

- двигатель;

- шпилька М20 или её аналог;

- 2 подшипника и крепление к ним;

- 2 шкива;

- 17 – 22 металлические шайбы толщиной 5 мм для разделения пил;

- листовой металл 2 мм для защитного кожуха и приемного бункера;

- профильные трубы для каркаса.

Для измельчителя с ножевым диском потребуется совсем немного:

- двигатель;

- листовой металл для защитного кожуха и приемного бункера;

- ножи и лист металла для диска.

Как видим, наиболее простой по своей конструкции дисковый измельчитель. Но необходимо отметить, что вариант измельчителя с двумя валами способен перерабатывать ветки до 8 см в диаметре, а дисковый до 2 см.

Сборка садового измельчителя

Имея на руках чертеж и необходимые детали, можно приступать к монтажу садового измельчителя. Работы по сборке разделены на несколько этапов – сборка рамы и создание приемного бункера, сборка измельчительного барабана и установка на раму мотора и измельчительного барабана.

Рассмотрим процесс сборки на примере измельчителя с двумя валами. Работы начинаем с создания рамы:

- нарезаем куски из профильной трубы при помощи болгарки. Четыре заготовки будет длиной 40 см и две 80 см;

- свариваем короткие куски под прямым углом между двумя длинными. При этом две внутренние поперечины размещаем на таком расстоянии друг от друга, чтобы на них надежно был установлен измельчительный барабан;

Важно! Для придания измельчителю мобильности вся конструкция будет установлена на колесную базу. Для этого к раме необходимо приварить две стойки, к которым и будет крепиться ось с колесами.

После создания рамы можно приступать к созданию валов для измельчительного барабана:

- берем металлическую квадратную заготовку, если планируется установка 4-х ножей на один вал. Или круглую болванку для трех ножей;

- для квадратной заготовки обтачиваем оба конца, делая их круглыми так, чтобы они смогли войти в купленные подшипники. С круглой заготовкой выполняем отточку центральной части, делая три плоских среза под установку ножей.

Что касается самих ножей, то их можно изготовить из рессоры Камаза:

- берем рессору и отрезаем кусок необходимой длины;

- саму заготовку при необходимости можно выровнять. Для этого придется её нагреть в горне и несколькими ударами молота сделать ровной. После чего дозакалить и дать остыть;

- в самих ножах делаем отверстия для болтов;

- теперь выполняем заточку ножей. Угол режущей кромки выбираем 35 – 45 градусов. Заточку выполняем на точильном станке;

- в завершение прикладываем ножи к валу и отмечаем места на валу для крепления. После чего засверливаем отверстия и делаем в них резьбу.

Следующий этап – создание измельчительного барабана:

- в двух металлических пластинах, которые будут стенками, вырезаем отверстия для установки в них подшипников. Сделать это лучше всего при помощи сварочного аппарата, а затем отшлифовать края. Или можно обратиться на предприятие. В этом случае отверстия будут идеальной формы;

- теперь устанавливаем внутрь подшипники;

- для из закрепления используем специальные накладки, которые болтами закрепляются к металлическим стенкам;

- внутрь подшипников вставляем валы и закрепляем их;

- стенки барабана соединяем между собой металлическими шпильками с резьбой и фиксируем их гайками.

По завершению работ с барабаном и каркасом делаем приемный короб:

- берем тонколистовой металл и делаем 4 заготовки в форме параллелепипеда;

- с узкого края каждой заготовки отмеряем 4 – 5 см и загибаем его;

- делаем то же самое для длинных сторон заготовок. Но загиб делаем в противоположную сторону;

- собираем всю конструкцию и проверяем, как заготовки прилегают друг к другу;

- при помощи сварки или самозатягивающихся заклепок соединяем края;

- в основании короба, на отогнутых краях, делаем отверстия для крепежа.

После сборки измельчительного барабана надеваем на валы шестеренки и устанавливаем всю конструкцию на раму, где закрепляем ее болтами. После чего ставим на место двигатель и натягиваем приводную цепь или ремень. В завершение устанавливаем и закрепляем приемный короб. А также устанавливаем защитный кожух на все вращающиеся части измельчителя во избежание случайного попадания сторонних предметов.

Создание двух других измельчителей несколько проще. Для дискового измельчителя необходимо следующее:

- создать каркас и поместить внутрь мотор;

- поверх мотора установить отражающий щит из тонколистового металла с отверстием для вала мотора;

- в диске сделать отверстие для установки на вал, а также прорези для ножей;

- ножи можно изготовить из рессоры автомобиля описанным ранее способом;

- собираем и устанавливаем диск с ножами;

- создаем приемный короб и устанавливаем его сверху дискового измельчителя.

Сборка измельчителя из дисковых пил выглядит следующим образом:

- создаем раму;

- на шпильку с резьбой нанизываем дисковые пилы. При этом между дисками размещаем шайбы. Это необходимо для того, чтобы зубья не цеплялись друг за друга. Пакет пил с обеих сторон зажимаем гайками;

- на внутренних поперечинах каркаса привариваем крепеж для подшипников;

- надеваем на шпильку подшипники и закрепляем их, после чего устанавливаем пакет пил на каркас и закрепляем его там;

- с наиболее длинного конца шпильки устанавливаем шкив или шестеренку и фиксируем стопорным кольцом;

- устанавливаем двигатель и натягиваем приводную цепь или ремень;

- в завершение устанавливаем приемный короб.

Создавая один из предложенных выше самодельных измельчителей, необходимо учесть преимущества и недостатки каждого из них. Для двухвалового измельчителя характерна высокая мощность и возможность переработки толстых веток. Фракция щепы будет от 2 см до 8 см в зависимости от оборотов и количества ножей. Ножево-дисковый измельчитель наоборот будет прекрасно справляться с мелкими ветками и выдавать мелкую фракцию щепы, но вот толстые ветки для него проблема. Измельчитель с пакетом дисковых пил может справиться как с толстыми ветками, так и более мелкими. Но при этом он очень сильно пылит, и между пилами застряет много щепок, что требует тщательной чистки после работы. Описанные выше варианты садовых измельчителей можно создавать как в одиночном исполнении, так и комбинируя типы между собой.

В уходе за садом не обойтись без обрезки сухих и старых сучков на кустах и деревьях. Накопившийся за сезон хворост хочется использовать с толком. Считается, что лучше всего пустить его на перегнивание в компост. Этот процесс не только требует много времени, но и портит ландшафт сада. В таком случае дачники начинают задумываться о создании измельчителя веток для отопления своими руками по чертежу.

В уходе за садом не обойтись без обрезки сухих и старых сучков на кустах и деревьях. Накопившийся за сезон хворост хочется использовать с толком. Считается, что лучше всего пустить его на перегнивание в компост. Этот процесс не только требует много времени, но и портит ландшафт сада. В таком случае дачники начинают задумываться о создании измельчителя веток для отопления своими руками по чертежу.

Разновидности инструмента

Дробильные машины для древесины имеют множество названий. Это и щепорезка, и шредер, и веткоизмельчитель Гризли. Вне зависимости от наименования механизм работы оборудование имеет один принцип.

Состав любой машины для измельчения дров:

- Стальной корпус, на котором находятся рабочие механизмы и детали.

- Электро-, дизельный или бензиновый двигатель.

- Мотор.

- Режущее устройство.

- Ременная передача.

- Кожух.

- 2 ёмкости для передачи сырья и выгрузки готового продукта.

Измельчители, созданные своими руками, могут отличаться по механизму для нарезки. Также машины бывают разных размеров.

Домашние умельцы для создания своими руками веткодробилки по чертежу используют такие решения:

- На вал прикрепляют 20−30 дисковых пил, которые имеют зубья твёрдого сплава.

- На валу делают 2−6 продольных пазов, в зависимости от мощности двигателя. На них будут находиться ножи из углеродистой стали. Ветки будут измельчаться под углом 90 градусов к лезвиям.

- Дробилку насаживают на вал, где прикреплены ножи к кругу. Ветви должны подаваться под углом 45 градусов по отношению к дискам.

- Чтобы увеличить силу резки в машине, насаживают на свободный край вала маховик.

Не рекомендуется выбирать двухвальный тип. Он сложен в изготовлении, а также требует много затрат. При это производительность у такого агрегата небольшая.

Основные этапы изготовления

Даже простейший измельчитель невозможно сделать без навыков сварочных и слесарных работ. Корпус для подшипников и вал придётся заказывать у токаря в мастерской.

Процесс изготовления имеет несколько этапов:

- Выбор механизма.

- Расчёт главной передачи и приобретение двигателя.

- Выточка деталей на станке.

- Сборка рамы.

- Крепление передачи, привода и механизмов для резки.

- Установка ёмкостей и кожуха.

Главную передачу лучше выбирать ременную. Ведь при эксплуатации с большой нагрузкой или аварии ремень соскочит без каких-либо проблем, чего не стоит ожидать от цепи.

Рекомендации по выбору механизма веткоизмельчителя:

- Для дробления своими руками веток в щепу оптимальным вариантом считается машина с дисковыми пилами.

- Остановиться на конструкции под названием фуганка можно, если требуется получить из тонких веток более крупные части.

- Порубить древесину диаметром не более 5 см сможет аппарат с дисковой дробилкой.

Выбор двигателя

После подбора вида машины необходимо начать заготовку материала и деталей. Важно правильно выбрать мощность ременного привода. От неё зависит, какие ветки по диаметру будет перерабатывать агрегат.

Практические советы по выбору двигателя:

- Для измельчения травы и тонких сучков подойдёт электродвигатель, мощность которого равна 1,5 кВт. Для более толстых веток стоит выбрать 2,5−3,5 кВт.

- Если брать бензиновый или дизельный двигатель, то мощность может варьироваться от 5 до 6 л. с. Такое оборудование можно встретить в мотоблоках и маленьких тракторах.

- Супермощный электромотор специалисты не советуют покупать. Он расходует большое количество энергии при средней продуктивности.

На количество оборотов в двигателе обращать внимание не стоит, они не играют большой роли. Нужная скорость вращения режущих дисков достигается за счёт ременной передачи. Для быстрой работы шредера нужна скорость не более 1,5 тысячи об/мин.

Подготовка материала и рамы

При изготовлении щепорезки требуется немало затрат. Если найти материал в хозяйстве, можно значительно сэкономить на создании шредера. Для изготовления рамы могут подойти такие виды металла:

- Равнополочный одинарный уголок, ширина которого 50−63 мм.

- 2 сваренных уголка коробочкой по 35 мм.

- Профиль 4 на 4 см.

- Швеллер, номер которого может быть от 6,5 до 10.

- Круглые трубы диаметром от 32 до 48 мм.

Электродвигатель крепят на листе из стали, толщина которого равна 10 мм, а размеры соответствуют расстоянию между отверстиями на кромке.

Натянуть ремень можно 2 способами:

- Отверстия для крепления двигателя делают продолговатыми. Они должны фиксироваться болтами.

- Плиту ставят с одной стороны на шарниры, а с другой — на шпильки. Это позволяет подтянуть ремень весом двигателя.

Для простого самодельного измельчителя веток для отопления понадобятся 20−25 приставочных шайб диаметром в 2 см и дисковых пил с твердосплавными наконечниками. Это поможет создать рабочую область в 8 см шириной. Снимая или добавляя плиты, можно с легкостью уменьшить или расширить её.

Крепить дисковые пилы вплотную друг к другу запрещено, ведь их зубья толще основания. Чтобы компенсировать разницу, ставят шайбы между пилами. Вал вытачивают из стального стержня на токарном станке. Перед этим необходимо выбрать 2 подшипника. Под их размер и будет вытачиваться вал. Кроме того, нужно изготовить корпус для подшипников с крепёжными кромками. Нередко их можно встретить в магазине или купить с рук.

Крепить дисковые пилы вплотную друг к другу запрещено, ведь их зубья толще основания. Чтобы компенсировать разницу, ставят шайбы между пилами. Вал вытачивают из стального стержня на токарном станке. Перед этим необходимо выбрать 2 подшипника. Под их размер и будет вытачиваться вал. Кроме того, нужно изготовить корпус для подшипников с крепёжными кромками. Нередко их можно встретить в магазине или купить с рук.

Далее нарезают резьбу на валу для крепления пил. Вместо маховика применяют стальной круг толщиной 1 см. Также подойдёт шкив, взятой из сельхозтехники. В качестве контрножа может выступать опорная плита из стали. Её нужно вырезать из металла, толщина которого более 1 см.

Для сбора дробильной машины с дисками также потребуется:

- Круги из стали толщиной от 15 до 20 см. Их диаметр должен варьироваться от 40 до 50 см. Он зависит от мощности двигателя.

- Металл в листах на кожух толщиной более 5 мм.

- Металлический лист не толще 2 мм для сварки ёмкостей.

- Болты с гайками размером 12−16.

Для любого типа измельчителя нужно изготовить основу. На неё в итоге будут крепиться механизмы и привод. Варят её из труб и уголков.

Особые рекомендации создания рамы:

- Высоту подбирают под рост. Важно, чтобы закладывать сырье было удобно.

- Ширина рамы не должна быть меньше 50 см, иначе конструкция не будет устойчивой.

- Между стойками варят поперечины, чтобы придать основе жёсткость.

- Для мобильности шредера к станине крепят колёса и ручку.

- Двигатель лучше поставить в створе основы. При этом он не должен выпирать.

Сборка агрегата своими руками

Прежде чем приступать к последнему этапу создания, необходимо обработать смазкой сепараторы подшипников. Для этого заранее следует снять пластиковые колпаки.

Далее собирают шредер в таком порядке:

Между пилами на валу кладут шайбы, которые затягивают со всех сторон гайками.

Между пилами на валу кладут шайбы, которые затягивают со всех сторон гайками.- Подшипники крепят на вал болтами, а после — на наружный корпус.

- На вал насаживают маховик и шкив, крепко закрепляя.

- К зубьям устанавливают вплотную контрножи.

- Крепят двигатель и передачу, натягивая ремень.

Контрнож рекомендуется устанавливать с помощью болтов. Сварку использовать не стоит, она не позволит регулировать зазор между зубьями и краем плиты. Зубья пил должны находить на контрнож. Как только все детали будут на месте, приходит время монтажа кожуха и ёмкостей для сырья. Их размеры любые, они должны быть безопасны и удобны в эксплуатации. В завершение машину подключают к электросети.

Отправить ответ