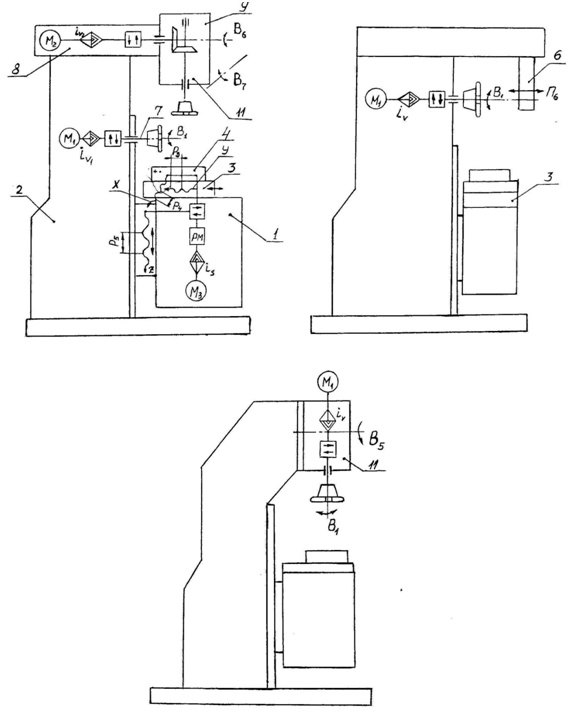

Схема консольно фрезерного станка

Структурная кинематическая схема широкоуниверсального консольно-фрезерного станка приведена на рис. 4.2а. В станке два привода главного движения. Более мощный горизонтальный шпиндель 6 получает движение В1 от электродвигателя М1 через коробку скоростей iv1. Шпиндель поворотной головки 11 получает движение В2 от автономного привода.

Уравнение кинематического баланса (у.к.б.):

Привод подач содержит коробку подач is с электродвигателем М3, механизмы для распределения движения между столом П4, салазками П3 и консолью П5, передачу винт-гайка для перемещения каждого из этих узлов.

У.к.б. цепи профильных подач (П4)

Ц.к.б. цепи поперечных подач (П3)

Ц.к.б. цепи вертикальных подач (П5)

Вспомогательные движения.Ускоренное перемещение стола, салазок и консоли осуществляется от электродвигателя М2 через is по более коротким кинематическим цепям. Поворот шпиндельной головки (В6 и В7) осуществляется при наладке станка для получения необходимого взаимного положения инструмента и детали.

Структурные кинематические схемы горизонтального и вертикального консольно-фрезерных станков приведены на рис. 4.2б и 4.2в. Эти станки имеют по одному шпинделю. А в остальном структурные кинематические схемы приводов главного движения и подач идентичны. Отличие только во вспомогательных движениях.

Рис. 4.2. Структурные кинематические схемы консольно-фрезерных станков:

1 – консоль; 2 – станина; 3 – салазки; 4 – продольный стол; 5 – поворотная плита; 6 – серьги; 7 – шпиндель; 8 – хобот; 9 – дополнительная шпиндельная головка; 10 – накладная фрезерная головка; 11 — шпиндельная головка; 12 – коробка подачь.

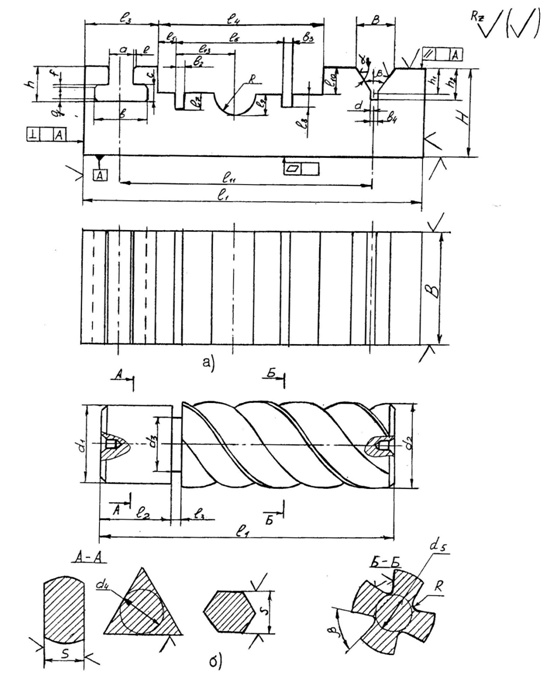

С конструкцией станков и наладкой их на основные виды работ студенты подробно знакомятся при выполнении лабораторных работ. Типовые поверхности, получаемые при обработке на консольно-фрезерных станках показаны на рис. 4.3а.

Рис. 4.3. Типовые поверхности, обрабатываемые на:

а) консольно-фрезерных станках;

б) горизонтальных фрезерных станках с использованием делительной головки.

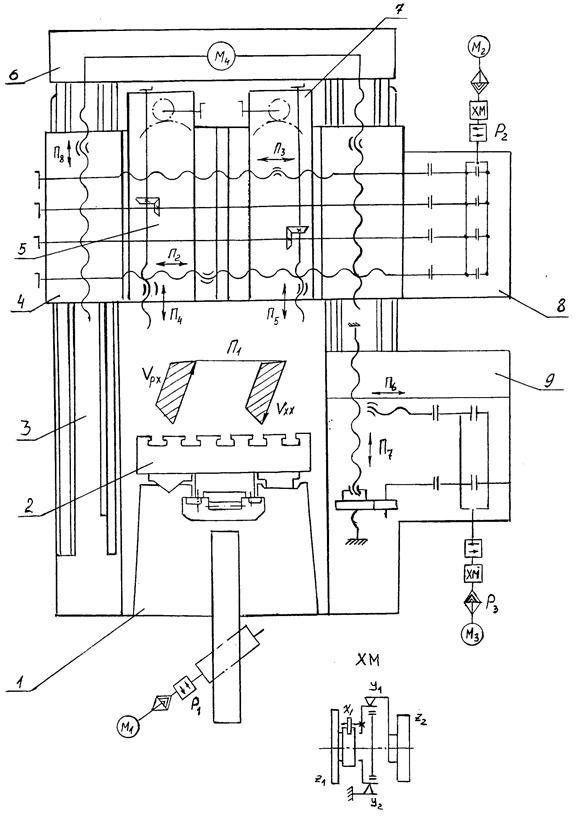

4.2. БЕСКОНСОЛЬНЫЕ ФРЕЗЕРНЫЕ СТАНКИ

Бесконсольные вертикальные и горизонтальные фрезерные станки (рис.4.4) отличаются тем, что в вертикальном направлении по направляющим стойки 5 перемещается шпиндельная бабка 4. А салазки 2, несущие стол 3 перемещаются только в горизонтальной плоскости по направляющим станины 1 (крестовый стол). При такой компоновке значительно повышается жесткость станка. Такие станки целесообразно использовать при обработке крупногабаритных заготовок торцовыми фрезами.

Рис. 4.4. Бесконсольно-фрезерные станки:

а) вертикальный; б) горизонтальный.

1 – станина, 2 – горизонтальный, 3 – стол, 4 – шпиндельная бабка, 5 – вертикальная стойка.

4.3. ПРОДОЛЬНО — ФРЕЗЕРНЫЕ СТАНКИ

Продольно-фрезерные станки бывают одностоечные и двухстоечные (рис. 4.5).

Эти станки предназначены для обработки плоскостей крупногабаритных деталей в основном торцовыми фрезами. Поэтому их стол 2 имеет лишь одну степень свободы – перемещается прямолинейно по направляющим станины 1, остальные движения сообщаются шпиндельным головкам. Главным движением в станке является вращение шпинделей. Продольно-фрезерные станки по компоновке отличаются числом стоек (4) и фрезерных головок (3). Есть одностоечные и двухстоечные станки без поперечины. У них на каждой стойке находится одна головка. Большинство станков с поперечиной 6 на двух стойках. Число фрезерных головок разное от 1 до 4.

Рис. 4.5. продольно-фрезерный станок:

1 – станина, 2 – стол, 3 – шпиндельные головки, 4 – стойки, 5 – балка, 6 – боковые шпиндельные головки, 7 – траверса.

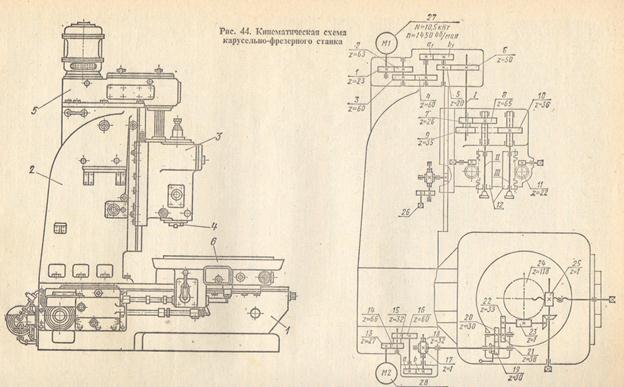

4.4. КАРУСЕЛЬНО-ФРЕЗЕРНЫЕ СТАНКИ.

Карусельно-фрезерные станки предназначены для обработки плоскостей литых, кованных и штампованных деталей по методу непрерывного торцового фрезерования.

На рисунке показан карусельно-фрезерный двухшпиндельный станок. Такая компоновка узлов станка позволяет вести фрезерование непрерывно.

Подробнее смотри [9, стр. 73-74].

5. СТРОГАЛЬНЫЕ, ДОЛБЕЖНЫЕ И ПРОТЯЖНЫЕ СТАНКИ. ОБЩИЕ СВЕДЕНИЯ.

В седьмую группу входят строгальные, долбежные и протяжные станки. Эта группа – единственная, в которой главное движение резания является прямолинейным. На строгальных и долбежных станках обработка ведется резцами, на протяжных – протяжками.

5.1. СТРОГАЛЬНЫЕ СТАНКИ.

Строгальные станки разделяются на:

а) одностоечные (первого типа);

б) двухстоечные (второго типа);

— поперечно-строгальные (третьего типа);

Продольно-строгальные станки наиболее крупные во всей группе (длина стола 6…12 м), главное движение в них сообщается заготовке, во всех остальных станках – инструменту.

Строгальные станки предназначены для обработки резцами плоских поверхностей, канавок, пазов, фасонных поверхностей. Эти станки эффективны при обработке узких длинных поверхностей.

Преимуществом строгальных станков по сравнению с фрезерными является простота конструкции инструмента, что важно для единичного и мелкосерийного производства, и возможность обработки литых поверхностей с абразивными включениями на поверхности заготовки “под корку”, т.е. режется более мягкий слой, а корка надламывается.

Основной недостаток станков данной группы – возвратно-поступательный характер главного движения. Наличие обратного (вспомогательного) хода, даже ускоренного и неблагоприятные динамические явления в процессе реверсирования снижают производительность.

Продольно-строгальные станки предназначены для обработки сравнительно крупных заготовок. Основными параметрами являются: наибольшая длина (ход стола) – 2…12 м, ширина строгания (0,6-5 м), наибольшая высота подъема поперечины (0,55-4,5 м).

Конструктивная компоновка и основные узлы и движения.Общий вид и компоновка станка аналогична компоновка продольно-фрезерного станка и показана на рис.5.1. Стол 2 с заготовкой перемещается возвратно-поступательно (П1) по станине 1 относительно резцов, закрепленных в двух вертикальных (поз. 5;7) и боковом (горизонтальном) поз. 10 суппортах. Боковой суппорт 10 перемещается в вертикальном направлении по стойке 3, движение П7, а установленные на нем салазки (9) перемещаются в поперечном направлении, движение П6. Вертикальные суппорта 5 и 7 установлены на поперечине 4 и перемещаются в горизонтальной (П2, П3) и вертикальной (П4, П5) плоскостях. Поперечина 4 при наладке перемещается по направляющим портала, т.е. по стойкам 3, связанным балкой 6.

Рис 5.1 Конструктивная компоновка, основные узлы и движения Продольно-строгального станка:

а) структурная кинематическая схема

1-станина; 2-строл; 3-стойка; 4-поперечина (траверса); 5,7-вертикальные суппорты;

6-шпиндельная каретка; 8-механизм подачь; 9-боковой суппорт.

Структурная схема и движения в станке.Главное движение сообщается столу от двигателя М1 через коробку скоростей iv и косозубую реечную передачу. Автоматический цикл станка следующий: медленное врезание резца в заготовку — разгон стола до заданной скорости резания Vрх – рабочий ход – уменьшение скорости стола перед выходом резца – быстрый возврат стола (обратный ход – вспомогательный) на скорости Vxx>>Vpx – подача суппортов с резцами.При обратном ходе резцы приподнимаются.

Движения подачи — прерывистые поступательные перемещения вертикальных суппортов в поперечном (П2; П3), вертикальном (П4;П5) и наклонном направлениях и бокового суппорта 9, ввертикальном (П7) и горизонтальном (П6) направлениях.

Уравнение кинематического баланса бокового суппорта:

Уравнение кинематического баланса цепи подач вертикальных суппортов

Периодическая подача суппорта с резцами выполняется во время реверсирования стола с помощью храпового механизма или с использованием электромеханического устройства.

Установочное перемещение. При наладке станка поперечина перемещается (П8) от двигателя М4. После установки поперечина зажимается. Ползуны вертикальных суппортов могут быть повернуты на угол  для обработки поверхностей под углом.

для обработки поверхностей под углом.

Поперечно-строгальные станки служат для обработки мелких и средних деталей. Основным их размером является наибольшая длина хода ползуна (200-2400 мм). Главное движение сообщается инструменту.

Проработать самостоятельно [Колев Н.С. стр. 85. 87].

ДОЛБЕЖНЫЕ СТАНКИ(4 ТИПА).

Проработать самостоятельно [Колев Н.С, стр. 90].

5.2 ПРОТЯЖНЫЕ СТАНКИ.

Основные сведения о протяжных станках.Протяжные станки предназначены для обработки внутренних и наружных поверхностей различной формы чаще всего в условиях серийного и массового производства. Станки имеют большую производительность, обеспечивают высокую точность обработки и при этом просты по конструкции и в работе.

Протяжные станки классифицируются:

1) по степени универсальности — станки общего назначения и специальные;

2) по направлению и характеру рабочего движения — горизонтальные, вертикальные, непрерывного действия и др.;

3) по назначению для внутреннего и наружного протягивания, в протяжных станках движением резания является прямолинейное перемещение либо протяжки, либо заготовки при неподвижном инструменте.

Движение подачи отсутствует, подача и форма профиля обеспечиваются подъемом зубьев протяжки, а форма профиля детали – профилем инструмента. За счет усложнения инструмента упрощена конструкция станков и достигнута высокая производительность. Эти станки применяют преимущественно в массовом и серийном производстве.

Основные параметры протяжных станков: наибольшая тяговая сила, максимальная длина хода протяжки.

Наибольшее распространение получили горизонтальные и вертикальные станки для внутреннего протягивания. Вертикально протяжные станки имеют две каретки (рабочую и вспомогательную) и протяжки для этих станков должны иметь два хвостовика. Вертикальные станки, по сравнению с горизонтальными, занимают значительно меньшую площадь, проще автоматизировать загрузку и выгрузку деталей.

Устройство, основные узлы и движения. На станине станка 1 установлена рабочая каретка 7с приводом от штока гидравлического цилиндра 11. Протяжка 8 двигается сверху вниз сквозь заготовку 5 и зажимается в рабочем патроне 9, закрепленном в нижней части рабочей каретки 2. Кроме рабочей каретки имеется вспомогательная 13, которая предназначена для подвода и отвода протяжки и удержания ее над обрабатываемой деталью с помощью автоматического патрона 12.

Цикл работы станка. Заготовка 5 устанавливается на неподвижный стол 3. Вспомогательная каретка с протяжкой перемещается из крайнего верхнего положения вниз (П2). После ввода протяжки в заготовку и в рабочий патрон вспомогательная каретка 7, имеющая привод от гидравлического цилиндра 10, останавливается. Протяжка зажимается рабочим патроном 9, включается ход рабочей каретки и протяжка протягивается сквозь заготовку. Затем деталь снимается с неподвижного стола. При обратном ходе, когда каретка доходит до верхнего положения, рабочий патрон 9 автоматически разжимается и освобождает протяжку. Одновременно патрон вспомогательной каретки 12 зажимает протяжку и перемещает ее в крайнее верхнее положение. Затем цикл повторяется.

Существует два метода протягивания: свободное и координатное. При свободном протягивании заготовка не крепится, а свободно лежит своей установочной поверхностью на опорной плоскости базирующего элемента приспособления. Заготовка центрируется в плоскости ХОУ направляющим конусом протяжки. Перпендикулярность оси Z к плоскости ХОУ достигается за счет самоустанавливающегося элемента (подвижный шаровой сегмент).

В случае если поверхности заготовки, подлежащие протягиванию, закоординированы относительно ее базовых поверхностей, то заготовка должна быть закреплена в приспособлении (например, протягивание шпоночного паза в зубчатом колесе под ножкой зуба).

Рис. 5.2. Вертикально-протяжной станок:

а) Структурная кинематическая схема: 1 – основание, 2 – тумба, 3 – стол, 4 – приспособление, 5 – деталь, 6 – станина, 7 – рабочая каретка, 8 – протяжка, 9 – патрон; 10, 11 – гидроцилиндры, 12 – вспомогательный патрон, 13 – вспомогательная каретка.

б) Типовые поверхности, обрабатываемые на протяжных станках.

6. ШЛИФОВАЛЬНЫЕ СТАНКИ.

Шлифовальные станки предназначаются для чистовой обработки деталей с помощью абразивного инструмента и обеспечивают высокую точность размеров и геометрической формы, и малую шероховатость поверхности деталей,

К конструкции шлифовальных станков предъявляют повышенные требования в отношении геометрической точности, жесткости, виброустойчивости, износостойкости и температурных деформаций.

Особенности конструкции механизмов подач: высокая точность позиционирования, наличие механизмов дискретных перемещений и микро перемещений; исключение зубчатых передач, вызывающих крутильные колебания; применение ременных передач и гидропривода. Главным движением у всех шлифовальных станков является вращение шлифовального круга. Движения подачи у станков различных типов различные.

Классификация. Шлифовальные станки относятся к третьей группе и подразделяются на:

— специализированные шлифовальные, например шлицешлифовальные;

— притирочные и полировальные;

6.1. КРУГЛОШЛИФОВАЛЬНЫЕ СТАНКИ.

Круглошлифовальные станки предназначены для наружного шлифования цилиндрических, конических, а также торцовых поверхностей тел вращения.

По степени универсальности эти станки делят на: простые и универсальные. На простых станках можно обработать конические поверхности с малой конусностью, на универсальных — поверхности с большой конусностью, что возможно за счет одновременного поворота передней и шлифовальной бабок.

По способу базирования заготовки круглошлифовальные станки делятся на: центровые и бесцентровые. Круглошлифовальные станки характеризуются наибольшим диаметром обрабатываемой заготовки и ее длинно.

Схемы основных движений при шлифовании показаны на рис.6.1а.

Основные движения при шлифовании. Главным движением у всех шлифовальных станков является вращение шлифовального круга: Vкр. 35…50 м/сек. Вращение детали (V3 м/мин), обычно в 60. 100 раз меньше Vкр.

Круговая подача V3 или величина, соответствующая скорости вращения детали (подача на шлифовальный круг по окружности детали в единицу времени).

Продольная подача S1 — относительное перемещение круга или детали вдоль ее образующей. Продольная подача устанавливается или в долях высоты (ширины) круга на оборот детали (режимы резания), или в мм/мин (на станке).

Поперечная (радиальная) подача S2 — перемещение круга или детали перпендикулярно обрабатываемой поверхности. Поперечная подача соответствует слою металла, удаляемого за одинарный или двойной ход стола и измеряется в мм/ход или мм/дв.ход. При врезном шлифовании непрерывная поперечная подача определяется в мм/мин. При врезном шлифовании может применяться осцилляция шлифовального круга, (т.е. колебательное движение круга вдоль оси с малой амплитудой в пределах 0,5…3 мм и высокой частотой) с целью повышения качества обработки.

Типовые поверхности, обрабатываемые на круглошлифовальных станках, показаны на рис.6.1б, а схема обработки цилиндрической и торцевой поверхностей — на рис.6.1в.

Рис. 6.1. Круглошлифовальные станки:

а) схема круглого центрового шлифования: 1 — методом продольных подачь, 2 – методом врезания.

б) типовые поверхности, обрабатываемые на кругло шлифовальных станках.

в) схема обработки цилиндрической части и торца.

Компоновка и кинематическая структура круглошлифовального станка.Типовая компоновка и кинематическая структура круглошлифовального станка показаны на рис.6.2а.

|

Рис. 6.2а. Компоновка и кинематическая структура круглошлифовального станка:1 – станина, 2 – стол, 3 – передняя бабка, 4 – центр, 5 – поводковый патрон, 6 – шлифовальный круг, 7 – алмазодержатель, 8 – шлифовальная бабка, 9 – задняя бабка, Б – устройство для правки круга, В – устройство для балансировки круга.

По горизонтальным направляющим станины — 1 перемещается стол — 2, на котором смонтирован поворотный верхний стол с передней и задней бабками — 3,9. В качестве опор шпинделя передней бабки используют подшипники качения или гидростатические подшипники. Шпиндель передней бабки может вращаться, а может быть и неподвижен. В нем установлен центр — 4. Вращение детали осуществляется от поводка планшайбы — 5 [см. Пуш стр.105 и стр.107 рис.7.4]. На станине закреплена плита, по поперечным направляющим которой перемещается шлифовальная бабка — 8. Шлифовальная бабка содержит следующие основные узлы:

— шлифовальный шпиндель, установленный на гидродинамических подшипниках скольжения;

— устройство для автоматической балансировки круга;

— устройство для правки круга и компенсации износа круга (в некоторых моделях).

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: На стипендию можно купить что-нибудь, но не больше. 8811 —  | 7170 —

| 7170 —  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

К универсальным фрезерным станкам относятся: консольно-фрезерные станки, бесконсольные фрезерные станки, продольные фрезерные станки. Консольно-фрезерные станки составляют значительную часть оборудования, относящуюся к технологической группе металлорежущих станков под общим названием фрезерные станки.

К консольно-фрезерным станкам относятся: вертикально-фрезерные, горизонтально-фрезерные, универсально-фрезерные и широкоуниверсальные фрезерные металлорежущие станки. Признаком консольно-фрезерной компоновки станка является то, что рабочий стол, на котором крепится обрабатываемая деталь, расположен консольно на вертикальных направляющих стойки станка.

Консольно–фрезерные станки предназначены для скоростного фрезерования разнообразных деталей средних размеров и веса из черных и цветных металлов, а также из пластмасс. Обработка деталей на станке в основном производится торцовыми, хвостовыми, пальцевыми фрезами и фрезерными головками в условиях индивидуального и серийного производства.

Основные узлы станка: основание; станина; коробка скоростей; шпиндельная головка; стол; поперечные салазки; консоль; коробка подач.

На станке имеются следующие движения; главное движение, движение подачи, вспомогательные движения: главное движение — вращение шпинделя с фрезой; движения подач— прямолинейные поступательные перемещения стола в продольном, поперечном и вертикальном направлениях; вспомогательными движениями являются все указанные перемещения стола, выполняемые на быстром ходу или вручную, ручное перемещение шпиндельной гильзы вдоль оси шпинделя и поворот шпиндельной головки в правую или левую сторону на угол до 45°.

Принцип работы станка следующий. Крупные заготовки закрепляются непосредственно на столе станка с помощью прижимных устройств. Небольшие заготовки устанавливаются в тисках или специальных приспособлениях. Торцовые, концевые, пальцевые фрезы и фрезерные головки укрепляются в шпинделе. При обработке небольшой партии деталей управление продольной подачей и быстрым перемещением стола производится вручную.

В серийном производстве станок может быть настроен для работы по полуавтоматическому, маятниковому или скачкообразному циклам. Для этой цели в боковом пазу стола устанавливаются в определенной последовательности упоры и кулачки, которые в нужные моменты воздействуют на звездочку управления продольной подачи, быстрого перемещения и остановки стола.

При полуавтоматическом цикле работы после включения станка стол совместно с обрабатываемой заготовкой быстро перемещается, пока заготовка не подойдет к фрезе; затем включается рабочая подача. По окончании обработки стол быстро возвращается в исходное положение и автоматически останавливается. Рабочий снимает обработанную деталь, закрепляет следующую заготовку и вновь включает станок. Цикл повторяется.

При маятниковом цикле обрабатываемые детали устанавливаются попеременно то с правой, то с левой стороны стола. Последний непрерывно совершает замкнутый цикл движений — быстрое перемещение влево, рабочая подача влево, быстрое перемещение вправо, рабочая подача вправо. Снятие обработанной детали и закрепление заготовки производятся рабочим во время фрезерования детали, расположенной на другой стороне стола.

Скачкообразный цикл применяется для одновременного фрезерования комплекта деталей, у которых обрабатываемые поверхности расположены .на значительных расстояниях друг от друга. В этом случае стол автоматически получает то быстрые, то медленные перемещения в соответствии с расположением обрабатываемых поверхностей деталей.

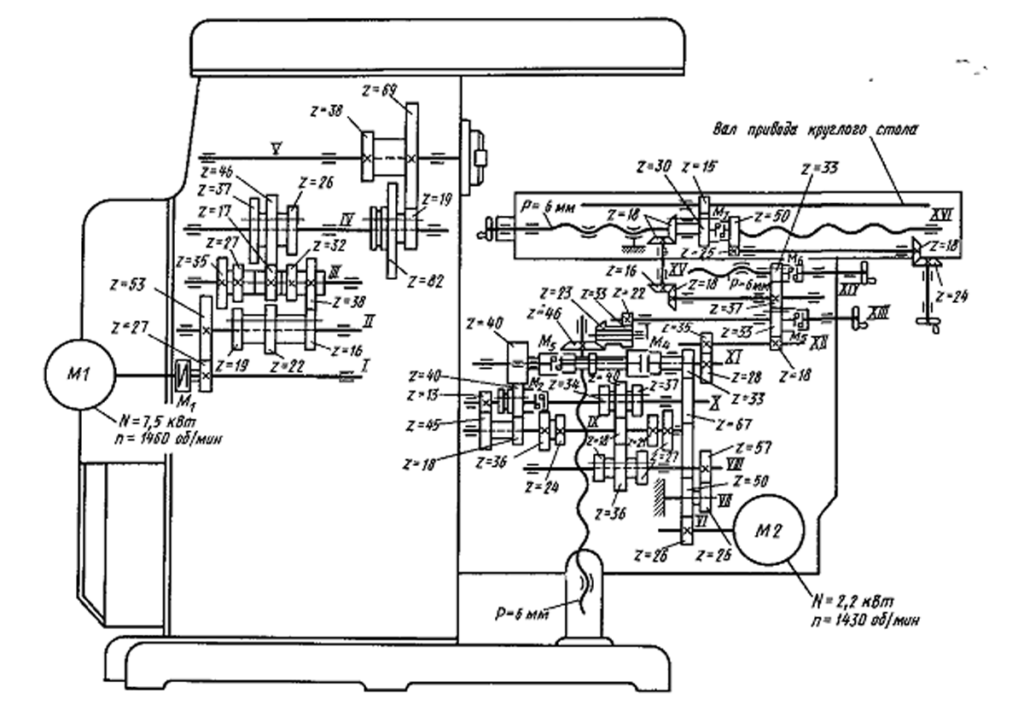

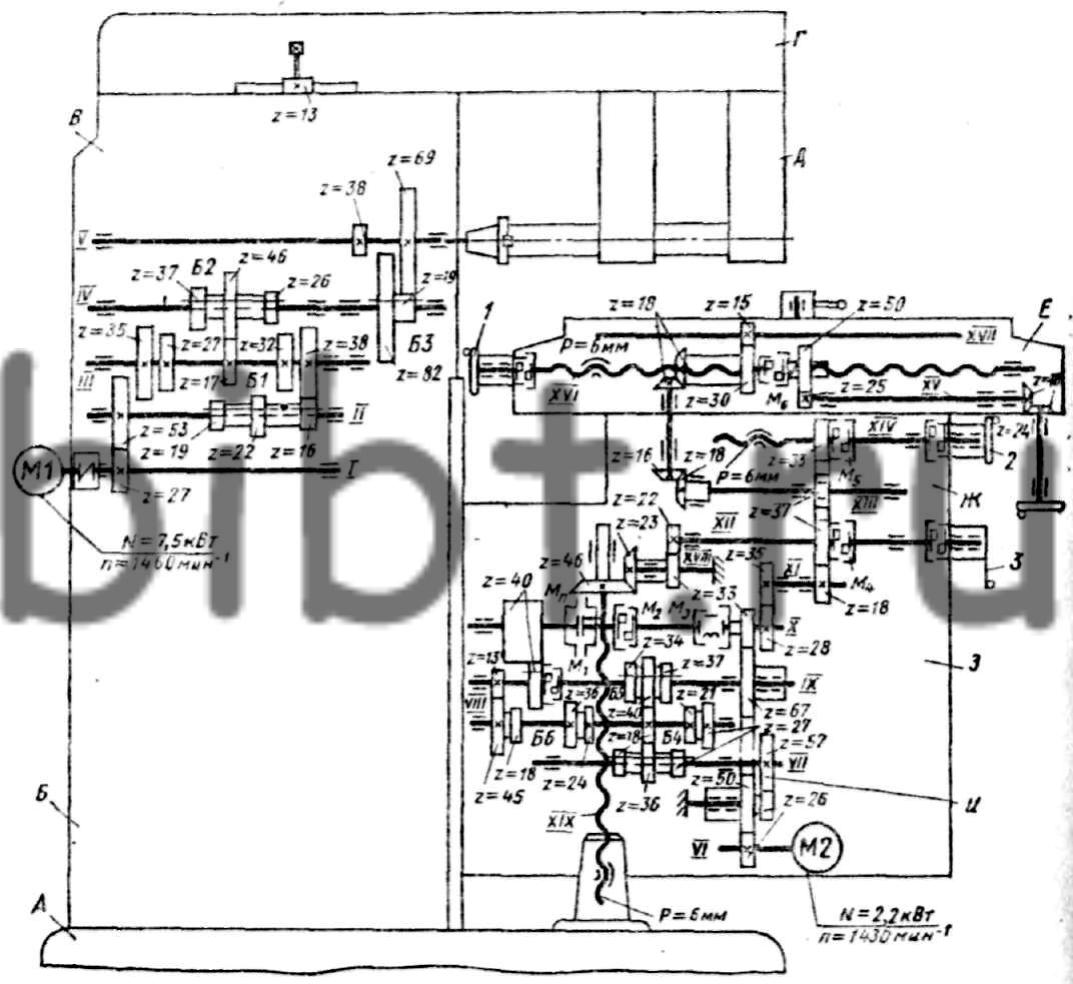

Кинематика горизонтального и вертикального варианта консольно-фрезерного станка в принципе одинаковая. Различаются они только расположением шпинделя. В первом случае шпиндель расположен горизонтально, во втором – вертикально. На рис. 4.46 показана кинематическая схема универсального горизонтального консольно-фрезерного станка мод. 6Р82.

Рис. 4.46. Кинематическая схема горизонтального консольно-фрезерного станка мод. 6Р82

Главное движение. Электродвигатель М1 мощностью 7,5 кВт связан с валом 1 коробки скоростей полужесткой муфтой. Вал 11 получает вращение через зубчатую передачу 27—53. На валу 11 находится тройной блок шестерен, который может передать вращение валу 111 с тремя различными скоростями. Следующий тройной блок шестерен увеличивает количество возможных скоростей вращения вала 1V до девяти. Вал V получает вращение от вала IV через двойной блок шестерен Б, благодаря чему количество частот вращения увеличивается до 18.

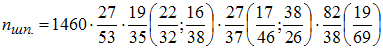

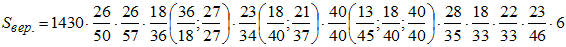

Уравнение кинематического баланса главного привода станка имеет следующий вид:

Количество частот вращения шпинделя определяется как произведение передач между валами II и V.

Движения подач. Эти движения осуществляются от электродвигателя М2 мощностью 2,2 кВт, вращение от которого через шестерни 26—50 и 26—57 передается коробке подач.

На валу VIII коробки подач находится тройной подвижной блок шестерен, сообщающий валу IХ три частоты вращения. От вала IX, благодаря наличию на валу X также тройного подвижного блока шестерен, который получает девять различных частот оборотов. Когда подвижная шестерня 40 передвинута вправо и находится в зацеплении с муфтой М2, вращение от вала IX передается широкому колесу 40 непосредственно. При перемещении подвижной шестерни 40 влево кулачковая муфта М2 выключается, а сама шестерня 40 входит в зацепление с шестерней 18 двухвенцового блока 45, 18, свободно сидящего на валу IX. В этом случае широкое колесо 40 приводится в движение через шестерни 13-45 и 18-40.

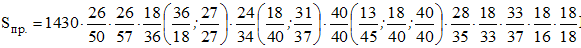

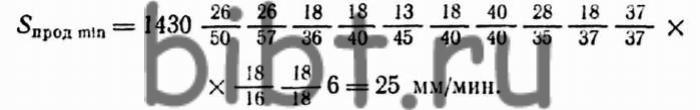

От широкого колеса 40 через муфту М3 при включенной кулачковой муфте М2, вращение передается валу XI. От вала XI через шестерни 28—35, вал XII, шестерни 18-33-37, вал XIV, коническую передачу 18-16, коническую передачу 18-18, кулачковую муфту M7 и ходовой винт XVI сообщается продольная подача Sпр столу. Уравнение кинематического баланса имеет вид:

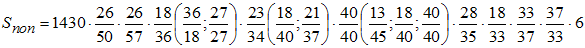

Количество продольных подач 18. От вала XI через шестерни 28-35, вал XII, шестерни 18-33-37-33 и ходовой винт XV при включенной муфте М6 столу сообщается поперечная подача Sпоп:

Количество поперечных подач 18. Вертикальная подача осуществляется по такой же методике, что и кинематика при продольной и поперечной подаче, а уравнение кинематического баланса вертикальной подачи имеет следующий вид:

Количество вертикальных подач 18. В верхней части кинематики продольного перемещения стола расположен вал, предназначенный для привода вращения накладного стола (на рис. не показан) или делительной головки и связан с ходовым винтом XVII шестернями 30-15.

Вспомогательные движения. Быстрые перемещения стола во всех направлениях осуществляются при включенной фрикционной муфте М4 и выключенной муфте М3. В этом случае вращение от электродвигателя передается по кинематике далее по кинематическим цепям рабочих подач.

На базе рассмотренной кинематики консольно-фрезерного станка эти станки имеют и другие исполнения. Вертикальные консольно-фрезерные станки, отличающиеся от горизонтальных вертикальным расположением шпинделя. Универсальный консольно-фрезерный станок, который предназначен для фрезерования не только различных деталей сравнительно небольших размеров, но также имеет возможность поворачивать в пределах ± 45 градусов рабочий стол, что позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей.

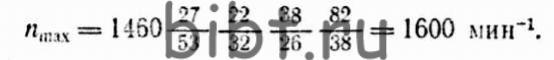

Кинематика станка. Главное движение шпиндель V получает от электродвигателя M1 (N = 7,5 кВт, n= 1460 мин -1 ). Восемнадцать значений частот вращения получают вследствие перемещения блоков Б1, Б2, Б3. Наибольшую частоту вращения шпинделя определяют из уравнения

Движения подач консольно-фрезерного станка 6Р82 получают от электродвигателя М2 (N = 2,2 кВт, n = 1430 мин -1 ) через передачи z = 26-50, z = 26-57, передвижные блоки Б4 и Б5, вал IX. С вала IX на вал X движение передается или через колеса z = 40-40 при включенной муфте М 1 или через колеса z = 13-45, z = 18-40, z = 40-40 при смещении колеса z = 40 на валу IX влево. С вала X движение передается ходовому винту XVI продольной подачи через предохранительную муфту М п , кулачковую муфту М 2 , передачи z = 28-35, z = 18-37- 37, z=18-16, z = 18-18 при включенной муфте М 6 .

Уравнение кинематической цепи минимальной продольной подачи

Винт поперечной подачи XIV получает вращение от вала XI через передачи z = 18-37-37-33 при включенной муфте М 5 , а винт вертикальной подачи XIX — через передачи z = 18-37, z = 22-33, z = 23-46 при включенной муфте М 4 . Ходовые винты имеют специальные устройства для устранения зазоров. Так, на винте XVI расположены две гайки: правая зафиксирована штифтами, а левая, упираясь торцом в правую гайку при повороте ее червяком, выбирает зазор в винтовой паре. Вал XVII служит для привода круглого стола.

Увеличить

Рис. 76. Кинематическая схема универсального консольно-фрезерного станка 6Р82

Быстрые перемещения, станка 6Р82, во всех трех направлениях осуществляются от электродвигателя М2 при включении фрикционной муфты М 3 (М 2 выключена). Тогда вращение ходовым винтам передается через зубчатые передачи z = 26-50-67-33, вал X и далее по кинематическим цепям рабочих подач. Ручные подачи осуществляются маховиками 1, 2, 3.

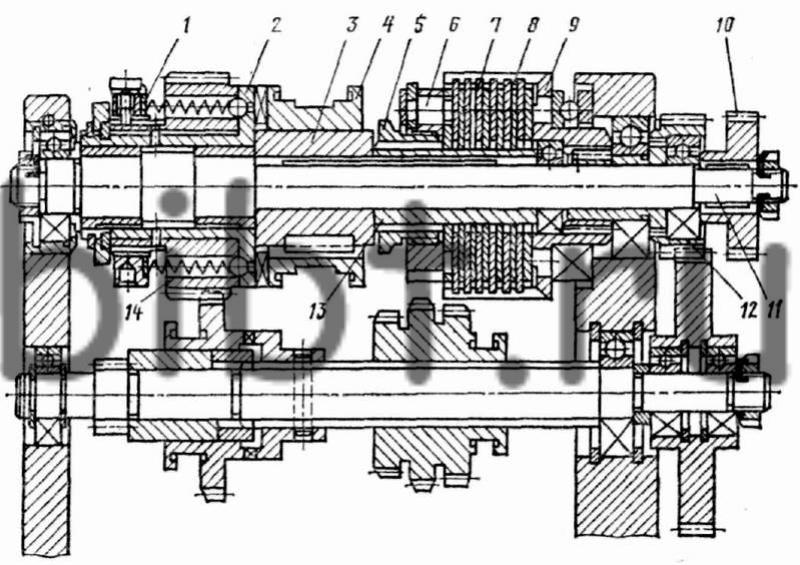

Рис. 77. Разрез выходного вала коробки подач станка 6Р82

Разрез выходного вала коробки подач (на рис. 76 это вал X) показан на рис. 77. Рабочие подачи передаются на вал 11 через шариковую предохранительную муфту, кулачковую муфту 4 и втулку 3, соединенную с выходным валом 11 через шпонку. При перегрузке шарики, находящиеся в контакте с отверстиями кулачковой втулки 2, сжимают пружины и выходят из контакта, зубчатое колесо 14 проскальзывает и рабочая подача прекращается. Регулирование предохранительной муфты осуществляют гайкой 1.

Быстрое вращение передается колесу 12, которое закреплено на корпусе фрикционной муфты 9. Диски муфты 7 и 8 через один связаны с корпусом и втулкой 13, соединенной шпонкой с валом 11. При нажатии муфты 4 на торец втулки 5 и далее на гайку 6 диски 7 и 8 сжимаются и передают быстрое вращение валу 11 и зубчатому колесу 10.

Отправить ответ