Схема управления ленточным конвейером

При управлении группой конвейеров, обслуживающих сложный технологический комплекс, приходится вводить различные блокировки. Кроме того, весьма важным при проектировании схемы управления является сигнализация о состоянии механизмов, которая реализуется чаще всего с помощью световой мнемосхемы, расположенной на пульте управления оператора.

При управлении группой конвейеров, обслуживающих сложный технологический комплекс, приходится вводить различные блокировки. Кроме того, весьма важным при проектировании схемы управления является сигнализация о состоянии механизмов, которая реализуется чаще всего с помощью световой мнемосхемы, расположенной на пульте управления оператора.

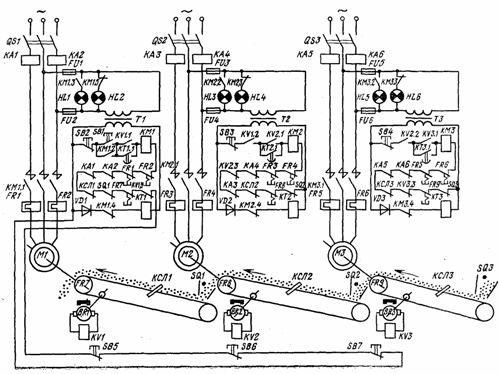

На рис. 1 показана конвейерная линия, состоящая из трех последовательно расположенных конвейеров. Электропривод ленточных конвейеров осуществлен асинхронными двигателями с короткозамкнутым ротором, схема управления которыми показана на том же рисунке.

Схема управления электродвигателями группы конвейеров обеспечивает: требуемую продолжительность пуска конвейерной линии в направлении обратном грузопотоку. Этим исключается опасность в образовании завала в месте перегрузки. Поэтому пуск каждого последующего конвейера (в направлении против грузопотока) разрешается лишь тогда, когда грузонесущий орган предыдущего конвейера полностью разогнался.

Такая блокировка осуществляется с помощью реле скорости, контролирующего движение тягового органа; требуемую последовательность останова конвейерной линии в направлении грузопотока.

Должна быть предусмотрена такая блокировка, которая обеспечивала бы при аварийной остановке одного из конвейеров останов всех конвейеров от места загрузки до остановившегося конвейера, а остальные конвейеры должны продолжать работать, чтобы освободить тяговый орган от груза; контроль за временем пуска ленточных конвейеров.

Затянувшийся пуск свидетельствует либо о неисправности электродвигателя или системы управления им, либо о проскальзывании ленты по приводному барабану, что недопустимо.

Схему управления должна обеспечивать возможность остановки конвейерной линии из любой точки, аварийную остановку конвейера и всех последующих по направлению пуска при: затянувшемся времени пуска конвейера, снижении скорости ленты конвейера, обрыве тягового органа, недопустимом превышении скорости движения тягового органа, перегрузке электродвигателя конвейера, перегреве подшипников приводных барабанов, образовании завала в местах перегрузки, сходе ленты конвейера, искробезопасность исполнения цепей управления и минимальное число жил.

В схеме управления поточно-транспортной системой должны быть предусмотрены следующие виды сигнализации: предупредительная, аварийная, о числе включенных конвейеров и т. п.

Рис. 1. Схема управления электроприводом трех конвейеров (поточно-транспортной системой)

Согласно вышеперечисленным требованиям пуск конвейерной линии осуществляется в следующей последовательности. Сначала запускается электродвигатель M1 нажатием на кнопку SB1. При этом получает питание контактор КМ1 и, срабатывая, замыкает свои линейные контакты КМ1.1 в цепи статора асинхронного двигателя M1. Двигатель начинает разворачиваться, приводя в движение ленту конвейера.

Одновременно с этим замыкаются блок-контакты: КМ1.2, шунтирующий кнопку SB1, и КМ1.3, включающий лампу сигнализации Н L 1, указывающую на рабочее состояние двигателя M1. Размыкание контакта КМ1.4 обесточивает реле времени КТ1, которое отсчитывает время, необходимое для разгона двигателя до максимальной частоты вращения.

Лента конвейера, пришедшая в движение, приводит к вращению вал тахогенератора реле скорости KV1. При достижении лентой конвейера максимальной скорости реле KV1 подает сигнал на замыкание своих контактов: KV1.1 в цепи, шунтирующей контакт KТ1.1, а второй — KV1.2 в цепи управления следующего конвейера.

Лента конвейера, пришедшая в движение, приводит к вращению вал тахогенератора реле скорости KV1. При достижении лентой конвейера максимальной скорости реле KV1 подает сигнал на замыкание своих контактов: KV1.1 в цепи, шунтирующей контакт KТ1.1, а второй — KV1.2 в цепи управления следующего конвейера.

Нормальное протекание процесса пуска контролирует реле времени КТ1. По истечении положенного времени реле КТ1 отпускает свой якорь и вызывает размыкание своего контакта КТ1.1 в цепи контактора КМ1. Несмотря на размыкание контакта КТ1.1, контактор КМ1 продолжает получать питание через замкнувшийся контакт KV1.2.

Если же за время, необходимое для пуска, лента не достигла по каким-либо причинам своей максимальной скорости, контакт КТ1.1 разомкнётся до того, как замкнется контакт KV1.1, и двигатель M1 остановится, так как цепь контактора КМ1 будет разомкнута.

Затяжка была вызвана проскальзыванием ленты по барабану. Это опасный режим, который может вызвать загорание ленты. Поэтому в схеме и предусмотрена блокировка, исключающая этот опасный режим. В случае нормального прохождения пуска первого двигателя M1 подается сигнал на включение двигателя М2 второго конвейера — замыкается контакт KV1.2. Катушка контактора КМ2 обтекается током и, срабатывая, замыкает свои контакты КМ2.1 в цепи статора второго двигателя М2. Контроль за пуском второго двигателя производится в такой же последовательности.

В схемах управления электродвигателями предусмотрены следующие виды защит:

от перегрузки двигателей — тепловыми реле FR1 — FR6;

от перегрева подшипников приводных барабанов— тепловыми реле FR7 — FR9;

от превышения скорости движения конвейерной ленты — реле скорости KV1.3 — KV3.3;

от схода ленты — реле КСЛ1 — КСЛ3;

от завала в пунктах загрузки — выключателями SQ1 — SQ3.

При срабатывании одного из видов защиты останавливается не только конвейер, у которого произошла авария, но и последующие против потока груза. Остальные же конвейеры по направлению потока груза остаются работающими.

В схеме управления применена световая сигнализация, которая указывает на то, в каком состоянии находятся электродвигатели: включенные зеленые лампы HL2, HL4, HL6 указывают на отключенное состоян ие двигателя, красные HL1, HL3, HL5 — на рабочее состояние. Остановить конвейерную линию можно из любой точки трассы воздействием на одну из кнопок SB5, SB6, SB7.

На листе графической части приведена схема управления приводом конвейера № 352, построенная с применением микропроцессорного контроллера SIEMENS. Так же схема управления включает в себя ряд датчиков по средствам, которых контролер отслеживает параметры работы и безопасной эксплуатации конвейера, а так же осуществляется технологическая блокировка с совместно работающим оборудованием. Информация о работе конвейера выводится на экран ЭВМ в операторной, что позволяет оператору фабрики централизованно осуществлять мониторинг работы оборудования и оперативно вносить необходимые изменения в технологический процесс.

Микропроцессорный контроллер SIEMENS включает в себя аналоговые и дискретные входы и модули расширения: дискретные – EM 221 и аналоговые – EM 231. Питание контролера и модулей расширения осуществляется через преобразователь ВИП50-220AC 24DC/

Через дискретные входы встроенные в контролер ведётся контроль следующих параметров:

— состояние контактора;

— режимы работы;

— состояние реле защиты;

— датчики аварийного останова;

— пуск и стоп по месту;

— скорость отклоняющего барабана;

— забивка течки;

— контроль схода ленты;

— наличие напряжения в схеме управления;

— контроль обрыва ленты.

Через дискретные выходы встроенные в контролер ведётся управление следующими операциями:

— пуск и стоп конвейера;

— включение предпусковой сигнализации;

— блокировка с совместно работающим технологическим оборудованием.

Через дискретные входы модулей расширения EM 221 ведётся контроль следующих параметров:

— блокировка с совместно работающим технологическим оборудованием;

— контроль схода ленты у натяжной станции;

— контроль ограждения натяжной станции;

— датчики аварийного останова у натяжной станции;

— деблокировка;

— проверка предпусковой сигнализации.

По средствам аналогового модуля расширения EM 231, через преобразователь тока, ведётся контроль тока в цепи питания приводного двигателя.

Управление контактором К352-КМ1 осуществляется на напряжении 220 В. В схему входят следующие элементы:

— контактор;

— реле наличия напряжения в схеме управления;

— сигнализатор звукосветовой предпусковой сигнализации;

— пускатель включения контактора;

— преобразователь тока;

— реле защиты;

— контакты блокировочных реле;

— кнопки управления на местных постах;

— предохранители и автоматы.

Применение микропроцессорных контролеров позволяет значительно упростить схему управления и технологических блокировок с совместно работающим оборудованием, обезопасить обслуживающий персонал от поражения электрическим током (питание всех датчиков осуществляется на напряжение 24 В), а так же централизованно вести контроль всех параметров работы оборудования и вносить необходимые изменения в режиме реального времени по средствам ЭВМ.

Состав: электрическая схема управления

Софт: AutoCAD

Сайт: www

Автор: gizmo-94

Дата: 2013-06-19

Просмотры: 9 449

272

Добавить в избранное

Добавить в избранное

Еще чертежи и проекты по этой теме:

Софт: Другая sPlan7.0

Состав: На все форматы чертежей положены обычные растровые картинки — Схема электрическая принципиальная(Э3), Схема структурная(С1), Графики моделирования(ГМ), ПЗ, Модель АД в Simulink, Расчет параметров и механической характеристики АД

Софт: КОМПАС-3D 16.0.09

Состав: Сборочный чертеж, подсборки, деталировка, спецификации

Софт: Autodesk Inventor 2019

Состав: 3D Сборка

Софт: STEP / IGES 203

Состав: 3D сборка без истории построения

Софт: КОМПАС-3D 16

Состав: Сборочный чертеж (2 СБ: редуктор, привод), Деталировка (вал, колесо зубчатое, звезда, крышка), Спецификация, ПЗ

Автор: gizmo-94

Дата: 2013-06-19

Просмотры: 9 449

272

Добавить в избранное

Добавить в избранное

НЕТ КОММЕНТАРИЕВ

Оставьте комментарий, отзыв о работе, жалобу (только конкретная критика) или просто поблагодарите автора.

Не открывается архив или чертеж? Прочитайте, перед тем как писать комментарий.

Пожалуйста, войдите, чтобы добавить комментарии.

В ленточно-конвейерных линиях небольшой производительности, когда возможные завалы не приводят к нарушению технического процесса производства и легко ликвидируются вручную, применяют простейшие схемы управления двигателями. На рис. 8 приведена схема управления двигателями линии, состоящей из трех ленточных конвейеров. В качестве приводных двигателей используют асинхронные с к.з. ротором двигатели. Включение двигателей осуществляется контакторами КМ1-КМ3.юПоследовательность включения двигателей, исключающая завал транспортируемого груза, обеспечивается включением катушек контакторов через главные контакты. К цепи питания катушка контактора предыдущего конвейера подключается через главный контакт контактора последующего конвейера. При воздействии на пусковую кнопку SB2 включается КM1, контакты КМ1.1 и запускает двигатель M1 левого конвейера. Через замкнувшийся силовой контакт KМ1 образуется цепь питания катушки контактора КМ2, пускающего двигатель М2 среднего конвейера. Напряжение к двигателю М1 головного конвейера, который снабжает грузом второй и третий, подводится контактором КМЗ, катушка которого может обтекаться током только при работающем М2. Чтобы остановить линию, достаточно воздействовать на одну из кнопок стоп SB1.1-SB1.З, расположенных по трассе и отключающих контактор KМ1. Остальные контакторы выключаются вследрза КМ1 силовыми контактами последующих контакторов.

Предусмотренная тепловая защита КК1—КК6 отключает перегруженый двигатель. При этом останавливается не только конвейер с перегруженным двигателем, но и предыдущие, с которых поступает транспортируемый груз. Последующие конвейеры при этом остаются работающими.

Схема обеспечивает световую сигнализацию, указывающую, в каком состоянии находятся двигатели: включенная зеленая лампа ЛС31—ЛСЗ3 указывает на отключенное состояние двигателя, красная ЛСК1—ЛСК3 — на рабочее состояние.

Отправить ответ