Ширина реза при газовой резке

Содержание:

§ 64. Качество кислородной резки

Качество резки определяется точностью резки и качеством поверхности реза.

Точность резки характеризуется отклонениями линии реза от заданного контура. Наименьшие отклонения линии реза от заданной будут при резке на машинах с программным, фотоэлектронным и электромагнитным управлением; величина отклонений будет возрастать при резке на машинах с ручным управлением или переносными машинами. Наибольшие отклонения получаются при ручной резке без направляющих приспособлений. Величина отклонений зависит также от длины, толщины, состояния поверхности листа, формы вырезаемой заготовки, квалификации резчика.

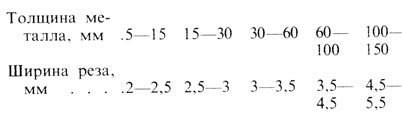

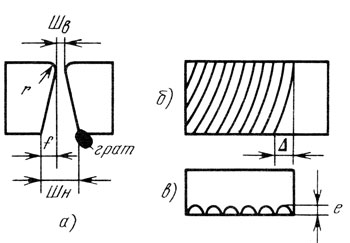

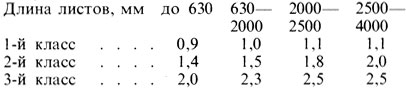

Качество реза характеризуется неперпендикулярностью и шероховатостью его поверхности, равномерностью ширины реза по всей толщине листа, наличием подплавления верхней кромки и грата на нижней кромке (рис. 93, а). При машинной резке ширина реза в зависимости от толщины металла составляет:

Неперпендикулярность поверхности реза образуется при изменении угла наклона резака к поверхности листа, а также от расширения режущей струи кислорода.

Шероховатость поверхности реза определяется количеством и глубиной бороздок, оставляемых режущей струей кислорода (рис. 93, в). Бороздки обычно имеют криволинейное очертание из-за отставания А от оси мундштука режущей струи кислорода (рис. 93, б). Оно вызвано запаздыванием горения металла в нижних слоях листа ввиду загрязненности струи кислорода аргоном, азотом, невозможностью подогрева пламенем нижних слоев металла и расширением струи кислорода. Чем меньше чистота кислорода, тем значительнее отставание бороздок и увеличение ширины реза в нижней части листа. Величина отставания при резке также зависит от конструкции мундштука и давления режущей струи кислорода. Мундштуки с расширяющимся соплом при низком давлении кислорода способствуют увеличению длины подогревающего пламени и уменьшению отставания бороздок при резке. Обычно отставание составляет от 1 до 15 мм при прямолинейной резке листов толщиной от 5 до 200 мм.

Рис. 93. Параметры реза: а — поперечное сечение реза, б — вид поверхности реза, в — вид сверху вдоль реза, Шв — ширина реза вверху, Шн — ширина реза внизу, f — неперпендикулярность реза, е — глубина бороздок, А — отставание, г — радиус оплавления верхней кромки

Глубина бороздок зависит от давления кислорода, скорости резки, равномерности перемещения резака и состава горючего. Более чистая поверхность реза достигается при использовании природного газа, водорода, чем ацетилена.

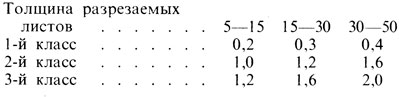

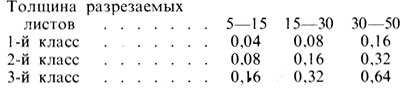

Величина оплавления кромок находится в прямой зависимости от мощности подогревающего пламени и в обратной — от скорости резки. ГОСТ 14792 — 69 устанавливает три класса качества поверхности при машинной резке: 1-й класс — высший, 2-й класс — повышенный, 3-й класс — обычный. Для каждого класса установлены предельные допуски на неперпендикулярность поверхности и на шероховатость, а также на отклонение от линии реза.

1. Объясните, почему алюминий и его сплавы не режутся кислородом?

2. Каковы условия кислородной резки углеродистых и низколегированных сталей?

3. Перечислите параметры режима кислородной резки.

4. Какие способы борьбы с деформациями при кислородной резке Вы знаете?

5. По каким признакам определяют качество резки?

При разделительной кислородной резке принято различать резку металла толщиной до 300 мм и резку металла больших толщин до 800 мм и более. Режимы ручной кислородной резки листового проката толщиной до 300 мм приведены в табл. 55.

55. Режимы ручной кислородной резки листового проката

| Толщина разрезаемого металла, мм | Номер мундштука | Давление, кгс/см 2 | Скорость резки при наилучшем качестве поверхнос тиреза, мм/мин | ||

| наружного | внутреннего | кислорода | горючего газа | ||

| 8-10 | 1 | 1 | 3 | Не менее0,01 | 550-400 |

| 10-25 | 1 | 2 | 4 | 400-300 | |

| 25-50 | 1 | 3 | 6 | 300-250 | |

| 50-100 | 1 | 4 | 8 | 250-200 | |

| 100-200 | 2 | 5 | 10 | 200-130 | |

| 200-300 | 2 | 5 | 12 | 130-80 | |

Примечание. Скорость резки может быть увеличена почти в два раза, по при этом значительно ухудшается качество поверхности реза.

При ацетилено-кислородной резке оптимальные расстояния между мундштуком и поверхностью разрезаемого металла приведены в табл. 56.

56. Оптимальные расстояния от мундштука резака до металла

| Толщина металла, мм | 3-10 | 10-25 | 25-50 | 50-100 | 100-200 | 200-300 |

Примерная ширина реза приведена в табл. 57.

57. Примерная ширина реза при ручной кислородной резке

| Толщина металла, мм | 5-25 | 25-50 | 50-100 | 100-200 | 200-300 |

Мощность подогревательного пламени при резке может быть значительно меньшая, чем при сварке. Это пламя должно обеспечивать только подогрев металла в начале резки до температуры воспламенения металла и поддерживать необходимую температуру в процессе резки (табл. 58).

58. Мощность подогревательного пламени

| Толщина металла, мм | 3-25 | 2 5-50 | 50-100 | 100-200 | 200-300 |

Мощность подогревательного пламени (ацетилена), м 3 /ч

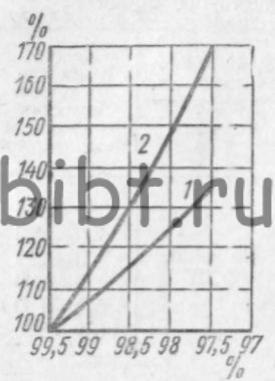

На скорость резки большое влияние оказывает чистота режущего кислорода: с понижением его чистоты скорость резки уменьшается, а расход кислорода увеличивается (рис. 128).

Рис. 128. График зависимости времени резки (1) и расхода кислорода (2) от чистоты режущего кислорода (по горизонтальной оси указана чистота кислорода в процентах, а по вертикальной — расход кислорода и время резки в процентах)

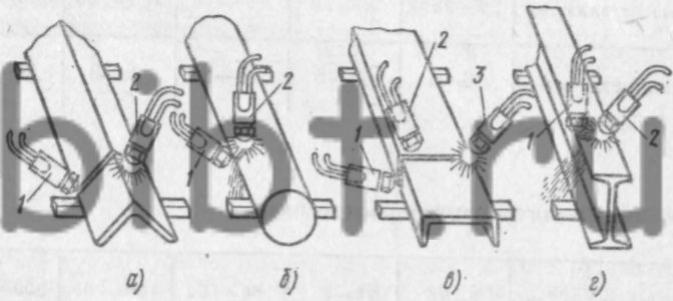

Техника ручной кислородной резки профильной стали показана на рис. 129.

Рис. 129. Положение резака при резке профильной стали:

а — уголков, б — круглых стержней, в — швеллеров, г — двутавровой балки; 1 — начало резки, 2, 3 — конец резки

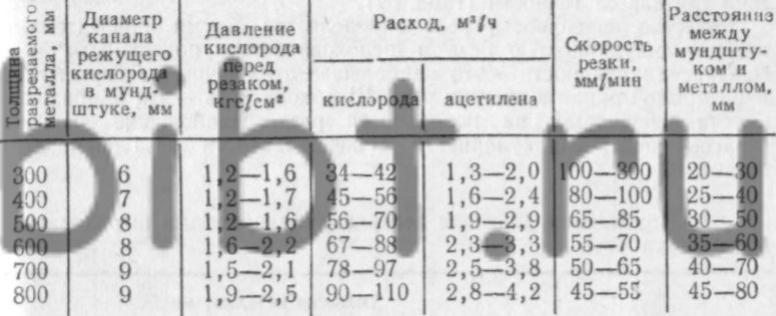

Резку металла больших толщин (300- 800 мм) осуществляют специальными резаками при низком давлении кислорода. Эти резаки имеют увеличенные проходные сечения для режущего кислорода. При низких скоростях истечения кислорода каждая частица его имеет возможность больше по времени соприкасаться с металлом в месте реза, что снижает потери кислорода. Кроме того, при низком давлении кислорода завихрений его не происходит; это обеспечивает более стабильную непрерывность резки, однако рез при этом получается более широкий. Во избежание перегрева мундштука отраженным теплом и предотвращения засорения каналов для горючей смеси брызгами шлака расстояние от мундштука до поверхности металла должно быть большим, чем при резке кислорода высокого давления. Режимы ручной кислородной резки металла толщиной 300-800 мм приведены в табл. 59.

59. Режимы ручной кислородной резки сталей больших толщин

Примерные режимы подводной ручной бензино-кислородной резки на установке БУПР приведены в табл. 60.

60. Примерные режимы подводной ручной бензино-кислородной резки

Газовая резка самая популярная, так как не требует соблюдения норм для помещения и выполняется просто. Шов получается не рваный и аккуратный, если используются трафаретки. Все резаки компактные и мобильные, простые в транспортировке. Можно использовать множество газов. Этот способ позволяет работать с толстыми заготовками и выполнять сложные операции. Не требуется электропитание, режим может быть ручной или автоматический.

Особенности технологии

Выбор газа для резки зависит от свойств металлической заготовки. Кроме технического кислорода может быть использован ацетилен, коксовый и нефтяной газ, метан, пропан, бутан и смеси из них.

Кислород используется при резке металла газом, если материал обладает определенными характеристиками:

- высокой теплопроводностью;

- температурой плавления выше температуры воспламенения в кислороде;

- температурой плавления тугоплавких окислов ниже температуры плавления металла;

- образованием жидких шлаков в процессе резки;

- выделением большого объема тепла.

Чтобы резать металлическую заготовку, ее сначала необходимо подогреть. Потом материал сжигается, продукты сгорания удаляются струей газа.

Резка может быть:

- поверхностная – образование шлицев и каналов;

- копьевая – образование отверстий или проемов;

- разделительная – в виде сквозного реза.

Для разных работ выбираются разные горелки. Существует несколько видов, которые предназначены для выполнения разных работ.

Любая горелка состоит из:

- рукоятки;

- вентиля;

- клапана (не во всех моделях);

- наконечника (удлинительной трубки);

- мундштука (насадки).

Смешение газа с воздухом может происходить в наконечнике или мундштуке. В моделях с клапаном газ с кислородом смешивается в головке, что повышает уровень безопасности. Использование моделей без клапана позволяет применять в работе газ с различным давлением. Газовые резаки для резки толстого металла комплектуется несколькими мундштуками.

Технология состоит из четырех шагов:

- разогрева заготовки;

- введения в область обработки газовой смеси;

- воспламенения материала;

- процесса горения.

Струя должна быть равномерной, чтобы пламя не погасло. В процессе горения образуются окислы, которые удаляются газовой струей.

Инструкция по резке металла

Важно правильно подключить и подготовить резак. К баллонам подсоединяют трубки с затворами на концах. Далее проверяется подача газа (если это кислородно-пропановая резка металла) — клапан закрывается, вентиль на баллоне открывается. Потом, следя за манометром, клапан медленно открывают. Давление должно быть 0,35–0,55 атмосфер. Потом нужно продуть шланг – открыть клапан. Газ начинает выходить с характерным звуком. Если манометр показывает стабильное давление, клапан закрывается.

Следующий шаг – проверка подачи кислорода и настройка давления. Сначала открывается клапан на баллоне, потом – регулятор (давление потока 1,7-2,7 атмосфер). Чтобы продуть шланг, на резаке открывают вентили кислорода. Их два: для подачи в дюзу и образования смеси. Сначала нужно открыть первый, потом второй (на 3-5 секунд).

Внимание! Перед зажиганием вентиля следует убедиться, что нет протечки в соединениях, поблизости не играют дети и не гуляют животные.

Первым открывают клапан подачи газа, чтобы вышел кислород, который после проверки остался в смесителе. Вентиль надо крутить до тех пор, пока будет слышно, как выходит газ. Расположенная перед резаком зажигалка должна касаться мундштука. После нажатия на рычаг искры поджигают газ.

Сразу нужно открыть вентиль кислорода. О его достаточном объеме свидетельствует изменение цвета пламени на голубой. Чтобы факел увеличился в размерах, необходимо подать больше кислорода. Давление газа и кислорода при резке металла полностью зависит от толщины заготовки.

Важно! Если пламя неустойчивое и «сопит», кислорода слишком много. Объем необходимо уменьшить, чтобы пламя было в форме конуса.

По технологии газовой резки металла пламя подносилось к материалу кончиком, прогревая поверхность. После появления расплавленного металла начинается подача кислорода, поджигающего его. Струя увеличивается до тех пор, пока материал будет до конца прорезан. Одновременно вдоль линии реза продвигается мундштук. Искры и шлак удаляются струей.

Оптимальная скорость резки определяется по искрам – они должны улетать под углом 85-90 о . Если угол меньше, скорость нужно уменьшить. Если заготовка толстая, ее нужно расположить под углом, чтобы стекали шлаки. Останавливаться, не закончив процесс, не рекомендуется. По окончании работы сначала перекрывается кислород, потом газ.

Давление кислорода при резке металла

Резак функционирует нормально, если давление кислорода при резке металла 3-12 атмосфер (зависит от толщины заготовки и диаметра сопла). Чем выше давление для конкретных размеров, тем больше кислорода попадает на металлическую поверхность, она лучше окисляется (но до определенного предела). Если давление для конкретной заготовки и оборудования превышает норму, кислород протекает через разрез бесполезно.

Второй отрицательный момент – увеличение ширины разреза и перерасход кислорода. Материал тратится бесполезно. Поэтому для каждого сопла и заготовки давление рассчитывается отдельно. Уровень контролируется по показаниям манометра, но они неточные, так как давление снижается в процессе прохождения через шланг и мундштуки.

Регулировка кислородного редуктора при резке металла производится при помощи винта. Для повышения давления его крутят по часовой стрелке, для понижения – наоборот.

Важно! Необходимо так же знать, какое давление на редукторах горючих газов при резке металла. Они классифицируются по максимальному давлению (при резке 15-30 атмосфер).

Давление задается перед началом работы, роль редуктора – поддерживать уровень.

Давление задается перед началом работы, роль редуктора – поддерживать уровень.

Припуски на резку металла

Припуск на резку металла газом — слой, который теряется в процессе обработки соответственно чертежу. Нормы для стальных заготовок определены в Минимальные припуски ГОСТ 12169-82:

- 3-5 мм при толщине до 60 см;

- 5-10 мм при толщине 100 см;

- 10-25 мм для очень большой толщины.

Важно! Величина припусков на резку металла зависит от ширины борозды, погрешностей используемого оборудования, химического состава материала, отклонений из-за деформаций, допущенных работников технологических неточностей.

Техника безопасности при газовой резке металла

Техникой безопасности при газовой резке металла определено, что работать лучше на воздухе или в помещение с идеальной системой вентиляции, земляным или бетонным полом. Половое покрытие в радиусе 5-и метров нужно очистить от предметов, которые легко воспламеняются: стружки, ветоши, бумаги, листьев и растений. Заготовку лучше всего уложить на металлический стол удобной высоты. Ни на полу, ни на столе не должно быть пятен, оставленных легковоспламеняющимися веществами.

Перед началом работы необходимо убедиться, что под рукой имеется:

- защитные средства (кожаные перчатки, защитные очки, крепкая обувь);

- огнестойкая одежда (не допускается синтетика, рваные края, свободный крой);

- инструменты (специальный карандаш, угольник, линейка);

- специальная зажигалка (спички не подходят).

Самый большой вред работнику причиняется, если взрывается смесь из-за неправильного обращения с баллонами или горелкой. Самыми опасными считаются взрывы баллонов, наполненных кислородом. Если неправильно обращаться с горелкой, можно получить ожоги. На глаза отрицательно влияют видимые и инфракрасные лучи, искры, брызги шлака. Если не пользоваться защитными очками, существует вероятность на какое-то время потерять зрение.

Отправить ответ