Способы изготовления зубчатых колес

Существует два принципиально отличных друг от друга метода изготовления зубчатых колес:

Метод копирования

При этом методе профиль инструмента (дисковая или пальцевая фреза) повторяет профиль впадины нарезаемого колеса.

Как метод нарезания колес он обладает существенными недостатками – относительно низкой производительностью и точностью; необходимостью иметь большое количество типоразмеров инструмента для нарезания различных колес (при этом сам инструмент имеет сложную форму); необходимостью иметь на станке дополнительное делительное устройство, и др. Поэтому данный метод при нарезании зубчатых колес используется редко (в основном в ремонтном производстве) и в данном курсе не рассматривается;

Метод обката (огибания)

При этом методе инструмент (долбяк) представляет собой как бы эвольвентное зубчатое колесо, обладающее режущей кромкой (и выполненное из соответствующей инструментальной стали).

При нарезании колеса, помимо движения резания, инструменту и заготовке дают движение обката, т.е. движение, имитирующее работу двух зубчатых находящихся в зацеплении колес. В этом случае на нарезаемом колесе автоматически формируется нужное число зубьев с эвольвентным профилем.

При этом профиль зуба формируется не как копия профиля инструмента, а как огибающая ко многим положениям профиля зуба инструмента в его движении относительно нарезаемого колеса. Значительно повышается производительность (т.к. процесс идет непрерывно) и точность (т.к. нет дополнительного делительного устройства). Резко снижается необходимая номенклатура инструмента, т.к. одним и тем же инструментом можно нарезать колесо данного модуля с любым числом зубьев.

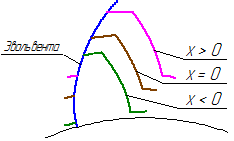

Зубчатая рейка с прямолинейным профилем зуба является частным случаем эвольвентного колеса, поэтому при методе обката наиболее часто используется инструмент реечного типа (инструмент, который в осевом сечении имеет форму зубчатой рейки). Это может быть зубчатая гребенка или червячная фреза, которая применяется наиболее часто. При этом резко упрощается форма инструмента и его изготовление. Стандартная зубчатая рейка, положенная в основу инструмента, называется производящим исходным контуром (рисунок 40б).

Так как головка зуба инструмента формирует ножку зуба нарезаемого колеса, то высота головки производящего исходного контура делается в соответствии с высотой ножки зуба обычного исходного контура, т. е. производящий исходный контур имеет симметричный по высоте зуб относительно делительной прямой.

Для увеличения стойкости инструмента режущая кромка зуба у вершины имеет скругление. Величина скругления определяется коэффициентом высоты скругленного участка hk * =0.25.

Еще одним значительным преимуществом метода обката является то, что одним и тем же инструментом, на одном и том же станке (без дополнительных затрат) можно у колес с одинаковым числом зубьев для формирования профиля использовать различные участки эвольвенты, значительно изменяя форму зубьев и свойства колес и передач. Это достигается изменением положения инструмента относительно заготовки при нарезании колеса (рис 41).

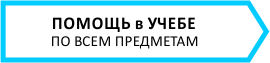

На рисунке 41 изображено станочное зацепление производящего исходного контура с нарезаемым колесом (реечное зацепление).

В данном случае линия зацепления является касательной к основной окружности нарезаемого колеса и перпендикуляром к профилю зуба рейки. Точка ее пересечения с линией центров (в данном случае линия центров – это прямая, проходящая через центр колеса и перпендикулярная к делительной прямой рейки) является полюсом зацепления W, через который проходит начальная окружность нарезаемого колеса в станочном зацеплении.

Прямая рейки, касательная к начальной окружности колеса в полюсе зацепления, является начальной прямой. Так как начальная прямая в процессе нарезания перекатывается без скольжения по начальной окружности колеса (начальные линии – это центроиды в относительном движении), то все размеры с начальной прямой в истинную величину переносятся на начальную окружность нарезаемого колеса, в том числе и шаг.

Но шаг на начальной прямой рейки величина стандартная, которая должна быть на делительной окружности колеса. Поэтому при зацеплении со стандартной рейкой в качестве начальной окружности всегда выступает делительная окружность колеса, а угол зацепления равен стандартному углу профиля исходного контура ( α w = α = 20° ).

Положение инструмента характеризуется коэффициентом смещения «x».

- Смещение считается нулевым (x=0), если при нарезании делительная прямая рейки касается делительной окружности колеса (совпадает с начальной прямой рейки);

- смещение положительное (x>0), если делительная прямая проходит вне делительной окружности нарезаемого колеса (инструмент отодвигается от центра заготовки – именно этот случай изображен на рисунке 41);

- при отрицательном смещении инструмент приближается к центру заготовки и делительная прямая рейки пересекает делительную окружность колеса.

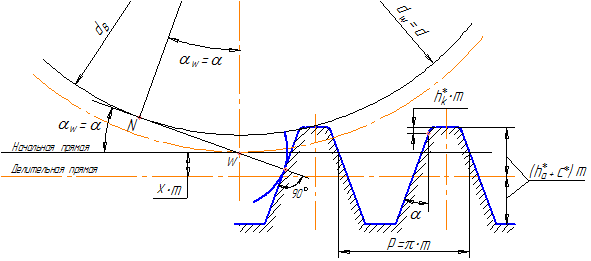

На рисунке 42 показано, как изменяется форма зуба с изменением коэффициента смещения.

Из рисунка видно, что во всех случаях формируется одна и та же эвольвента. При изменении положения инструмента изменяется используемый для профиля зуба участок этой эвольвенты. С увеличением коэффициента смещения зуб становится более толстым, более жестким, более прочным на изгиб.

Увеличение радиусов кривизны эвольвенты на более высоких участках приводит также к увеличению контактной прочности зубьев. Применение отрицательного смещения позволяет уменьшить габариты нарезаемых колес.

Описание: Технология изготовления зубчатых колес. Характеристика зубчатых колес В современных машинах широко применяют зубчатые передачи. Цилиндрические зубчатые колеса изготовляют с прямыми и косыми зубьями реже с шевронными. Стандарт устанавливает 12 степеней точности цилиндрических зубчатых колес в порядке убывания точности.

Дата добавления: 2015-08-27

Размер файла: 164.58 KB

Работу скачали: 308 чел.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

ТМ Лекция№ 1 6 Страница

Тема №4. Технология изготовления зубчатых колес

1. Характеристика зубчатых колес

В современных машинах широко применяют зубчатые передачи. Различают силовые зубчатые передачи, предназначенные для передачи крутящего момента с изменением частоты вращения валов, и кинематические передачи, служащие для передачи вращательного движения между валами при относительно небольших крутящих моментах.

Зубчатые передачи, используемые в различных механизмах и машинах, делят на цилиндрические, конические, червячные, смешанные и гиперболоидные (винтовые и гипоидные).

Наибольшее распространение получили цилиндрические, конические и червячные передачи.

Цилиндрические зубчатые колеса изготовляют с прямыми и косыми зубьями, реже с шевронными. Стандарт устанавливает 12 степеней точности цилиндрических зубчатых колес (в порядке убывания точности): 1,2,3,4,5,6,7, 8,9,10, 11, 12. Для 1, 2-й степеней допуски стандартом не предусматриваются. Для каждой степени точности предусматривают следующие нормы:

кинематической точности колеса, определяющие полную погрешность угла поворота зубчатых колес за один оборот;

плавности работы колес, определяющие составляющую полной погрешности угла поворота зубчатого колеса, многократно повторяющейся за оборот колеса;

контакта зубьев, определяющие отклонение относительных размеров пятна контакта сопряженных зубьев в передаче.

Независимо от степени точности колес установлены нормы бокового зазора (виды сопряжений зубчатых колес). Существуют шесть видов сопряжений зубчатых колес в передаче, которые в порядке убывания гарантированного бокового зазора обозначаются буквами А, В, С, D , Е, Н, и восемь видов допуска ( T jn ) на боковой зазор: х, у, z , a , b , с, d , h ..

Обработка зубчатых колес разделяется на два этапа: обработку до нарезания зубьев и обработку зубчатого венца. Задачи первого этапа соответствуют в основном аналогичным задачам, решаемым при обработке деталей классов: диски (зубчатое колесо плоское без ступицы), втулки (со ступицей) или валы (вал-шестерня). Операции второго этапа обычно сочетают с отделочными операциями обработки корпуса колеса. На построение технологического процесса обработки зубчатых колес влияют следующие факторы: форма зубчатого колеса; форма и расположение зубчатого венца и количество венцов; степень точности колеса; методы контроля зубчатых колес; материал колеса; наличие и вид термообработки; габаритные размеры; объем выпуска.

Наибольшее влияние на протяженность технологического маршрута оказывает степень точности колеса. При изготовлении высокоточных колес (6,5 и выше степеней точности) механическая обработка должна чередоваться с операциями термической обработки для снятия внутренних напряжений, а количество отделочных операций технологических баз и зубчатого венца значительно возрастает.

2. Технологические задачи

Точность размеров. Самым точным элементом зубчатого колеса является отверстие, которое выполняется обычно по 7-му квалитету, если нет особых требований.

Точность формы. В большинстве случаев особых требований к точности формы поверхностей не предъявляется.

Точность взаимного расположения. Требования к точности взаимного расположения включают биение поверхности зубьев и торцев относительно отверстия, параллельность торцов.

Твердость рабочих поверхностей. В результате термической обработки поверхностная твердость зубьев цементируемых зубчатых колес должна быть в пределах Н R С э 45. 60 при глубине слоя цементации 1. 2 мм. При цианировании твердость Н R С э >42. 53, глубина слоя должна быть в пределах 0,5. 0,8 мм.

Твердость незакаливаемых поверхностей обычно находится в пределах НВ 180. 270.

3. Материалы и заготовки зубчатых колес

В зависимости от служебного назначения зубчатые колеса изготовляют из углеродистых, легированных сталей, чугуна, пластических масс.

Легированные стали обеспечивают более глубокую прокаливаемость и меньшую деформацию по сравнению с углеродистыми.

Материал зубчатых колес должен обладать однородной структурой, обеспечивающей стабильность размеров после термической обработки, особенно по размеру отверстий и шагу колес. Нестабильность возникает после цементации и закалки, когда в заготовке сохраняется остаточный аустенит, она может также возникнуть в результате наклепа и при механической обработке.

Установлено, что наибольшее коробление дает цементация и меньшее закалка, поэтому часто исправление коробления и повышение точности шевингованием производят не до цементации, а между цементацией и закалкой.

При изготовлении высокоточных колес рекомендуется чередовать механическую обработку с операциями термической стабилизации размеров для снятия внутренних напряжений.

Различают основные виды заготовок зубчатых колес при разных конструкциях и серийности выпуска: заготовка из проката; поковка, выполненная свободной ковкой на ковочном молоте; штампованная заготовка в подкладных штампах, выполненная на молотах или прессах; штампованная заготовка в закрытых штампах, выполненная на молотах, прессах и горизонтально-ковочных машинах.

Заготовки, получаемые свободной ковкой на молотах, по конфигурации не соответствуют форме готовой детали, но структура металла благодаря ковке улучшается по сравнению с заготовкой, отрезанной пилой от прутка.

Штамповка заготовок в закрытых штампах имеет ряд преимуществ: снижается расход металла из-за отсутствия облоя, форма заготовки ближе к готовой детали, снижается себестоимость, экономия металла составляет от 10 до 30 %. Однако отмечается повышенный расход штампов.

Штамповка на прессах имеет большое преимущество перед штамповкой на молотах: получается точная штампованная заготовка, припуски и напуски меньше на 30 %, по конфигурации заготовка ближе к готовой детали. На прессах можно штамповать с прошиванием отверстия.

Штамповкой на горизонтально-ковочных машинах изготовляют заготовки зубчатых колес с хвостовиком или с отверстием.

4. Основные схемы базирования

Выбор базовых поверхностей зависит от конструктивных форм зубчатых колес и технических требований. У колес со ступицей (одновенцовых и многовенцовых) с достаточной длиной центрального базового отверстия ( l / D > 1) в качестве технологических баз используют двойную направляющую поверхность отверстия и опорную базу в осевом направлении поверхность торца.

У одновенцовых колес типа дисков (1/ D 1) длина поверхности отверстия недостаточна для образования двойной направляющей базы. Поэтому после обработки отверстия и торца установочной базой для последующих операций служит торец, а поверхность отверстия двойной опорной базой. У валов-шестерен в качестве технологических баз используют, как правило, поверхности центровых отверстий.

На первых операциях черновыми технологическими базами являются наружные необработанные «черные» поверхности. После обработки отверстия и торца их принимают в качестве технологической базы на большинстве операций. Колеса с нарезанием зубьев после упрочняющей термообработки при шлифовании отверстия и торца (исправление технологических баз) базируют по эвольвентой боковой поверхности зубьев для обеспечения наибольшей соосности начальной окружности и посадочного отверстия.

Для обеспечения наилучшей концентричности поверхностей вращения колеса применяют следующие варианты базирования. При обработке штампованных и литых заготовок на токарных станках за одну установку их закрепляют в кулачках патрона за черную поверхность ступицы или черную внутреннюю поверхность обода. При обработке за две установки заготовку сначала крепят за черную поверхность обода и обрабатывают отверстие, а при второй установке заготовки на оправку обрабатывают поверхность обода и другие поверхности колеса.

5. Пример типового маршрута изготовления зубчатого колеса

Степень точности 7-С, m =2, z =40.

00. Заготовительная. Штамповка на горизонтально-ковочной машине. Размеры заготовки Ø90×30 мм.

05. Термическая. Нормализация.

10. Токарно-винторезная. Станок токарный многорезцовый полуавтомат 1723 (рис. 1). Подрезать торцы 5и 4 начерно. Точить поверхность 1 до кулачка патрона. Расточить отверстие 6 на проход начерно. Точить поверхности 2 и 3 начерно. Точить фаски.

15. Токарно-винторезная. Станок токарный 16К20 с ЧПУ (рис. 2). Подрезать торец 1. Точить поверхность 4 на оставшейся части начерно. Точить поверхности 2 и 3. Расточить фаски.

20. Термическая. Нормализация.

25. Токарно-винторезная. Станок 16К20 с ЧПУ (рис. 3). Подрезать торец 2 под шлифование. Расточить отверстие 1 под шлифование. Расточить и точить фаски.

30. Токарно-винторезная. Станок токарный 16К20 (рис. 4). Подрезать торец 1 начисто. Подрезать торец 2 под шлифование. Расточить и точить фаски.

35. Зубофрезерная. Зубофрезерный полуавтомат модели 5306К (рис. 5). Фрезеровать 40 зубьев (т = 2) под шлифование.

40. Слесарная. Полуавтомат для снятия заусенцев 5525. Зачистить заусенцы на торцах зубьев.

45. Термическая. Установка ТВЧ. Закалка зубьев.

50. Круглошлифовальная. Станок торцекруглошлифовальный ЗТ153 (рис. 6). Шлифовать поверхности 1, 2 начисто.

55. Внутришлифовальная. Станок внутришлифовальный ЗА227 (рис. 7). Шлифовать поверхности 1 и 2 начисто.

60. Плоскошлифовальная. Станок плоскошлифовальный ЗБ740 (рис. 8). Шлифовать поверхность 1 начисто.

65. Долбежная. Станок долбежный 7А412 (рис. 9). Долбить шпоночный паз 1 (операция может выполняться после операции 50).

70. Зубошлифовальная. Зубошлифовальный полуавтомат 5В833 (рис. 10). Шлифовать начерно и начисто 40 зубьев ( m = 2).

Читайте также:

- I Общие методы исследования политических объектов.

- I. Методы перво-христианской экзегезы.

- II. МЕТОДЫ (МЕТОДИКИ) ПАТОПСИХОЛОГИЧЕСКОГО ИССЛЕДОВАНИЯ МЕТОДИКИ ДЛЯ ИССЛЕДОВАНИЯ ВНИМАНИЯ И СЕНСОМОТОРНЫХ РЕАКЦИЙ

- III) Методы управления

- IV. Лабораторные (иммунологические, биохимические) методы 1 страница

- IV. Лабораторные (иммунологические, биохимические) методы 2 страница

- А. Методы регулирования своего эмоционального состояния7

- Автоколлимационные методы

- АВТОМАТИЗИРОВАННЫЕ УЧАСТКИ ДЛЯ ИЗГОТОВЛЕНИЯ ВАЛОВ.

- Автоматизированный бесконтактный комплекс контроля колесных пар подвижного состава

- АВТОМАТИЧЕСКИЕ МЕТОДЫ ИССЛЕДОВАНИЯ КЛЕТОК КРОВИ

- Административно-правовые методы

Заготовки зубчатых колес получают литьем или ковкой. Зубья колес изготавливают методами копирования, обкаткии методом накатки.

Копированиезаключается в прорезании впадин между зубьями при помощи дисковой или кольцевой фрезы, имеющих то же очертание режущей части, что и впадина между зубьями (рисунок 7.10). После прорезания одной впадины колесо поворачивается на угол, соответствующий шагу колеса и процесс повторяется.

Рисунок 7.10 – Нарезание зубьев методом копирования

Обкатка может производиться и червячной фрезой(рисунок 7.11, а), инструментальной рейкойили режущим инструментом долбяком(рисунок 7.11, б).

Кроме вращения долбяк совершает возвратно-поступательное движение вдоль своей оси и режущими кромками зубьев вырезают впадины на заготовке.

Рисунок 7.11 – Нарезание зубьев методом обкатки

Накатывание зубьев широко применяется для пластичных материалов и материалов разогретых до 1200° С. Это наиболее экономичный и высоко-производительный метод.

Зубья точных зубчатых колес после нарезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой.

Шевингованиеприменяют для тонкой обработки незакаленных колес. Выполняют инструментом – шевером, имеющим вид зубчатого колеса с узкими канавками на поверхности зубьев. Вращаясь в зацеплении с обрабатываемым колесом, шевер снимает волосообразные стружки с зубьев колеса.

Шлифование применяют для обработки закаленных зубьев колес. Выполняют шлифовальными кругами.

Притиркуиспользуют для отделки закаленных зубьев колес. Выполняют ее притиром – чугунным, точно изготовленным колесом с использованием притирочных абразивных паст.

Обкаткаприменяется для сглаживания шероховатостей на рабочих поверх-ностях незакаленных зубьев. В течение 1. 3 мин зубчатое колесо обкатывается под нагрузкой с эталонным колесом большой твердости.

Материалы зубчатых колес выбирают в зависимости от назначения передачи и условий ее работы. При этом применяют стали, чугуны и пластмассы.

Основными материалами для зубчатых колес служат термически обрабаты-ваемые стали, которые в зависимости от твердости по Бринеллю делятся на две группы:

1. Колеса твердостью ≤ НВ З50 применяются в слабо и средненагруженных передачах. Используются стали: 35, 40, 45, 50, 50т, 40х, 45х, и др.

Для равномерного изнашивания зубьев твердость шестерни должна быть на (25. 50) НВ больше твердости колеса,

2. Колеса твердостью >НВ 350. Высокая твердость достигается объемной и поверхностной закалкой, цементацией, азотированием, цианированием. Эти колеса не прирабатываются и разность твердостей зубьев шестерни и колеса не требуется.

Колеса с твердостью > НВЗ 50 нарезают до термообработки. Отделку зубьев производят после термообработки.

Стальное литье применяют при изготовлении крупных зубчатых колес (d ≥ 500мм). Употребляют сталь 35л. 55л.

Чугуны применяют для изготовления зубчатых колес в тихоходных переда-чах. Применяет чугун С4ГЗ. С435. Зубья колес хорошо прирабатываются, но имеют пониженную прочность на изгиб (ломается).

Пластмассы применяют в быстроходных, слабонагруженных передачах для изготовления шестерен, работающих в паре с металлическими колесами. Они бесшумны. Материал – текстолит, лигнофоль, капролон, полиформальдегид.

Зубчатые передачи рассчитывают на изгиб и контактную прочность.

Контрольные вопросы

1. Какие основные преимущества и недостатки зубчатых передач в сравнении с другими передачами?

2. По каким признакам классифицируются зубчатые передачи?

3. Что такое эвольвента окружности, и какими свойствами она обладает?

4. Что называется полюсом, шагом и модулем зубчатого зацепления?

5. Какие стандартные параметры зубчатого зацепления?

6. Какие материалы применяются для изготовления зубчатых колес?

7. Почему шестерня должна быть изготовлена из более крепкого материала?

8. Какие преимущества и недостатки косозубых передач в сравнении с прямозубыми передачами?

Дата добавления: 2014-12-07 ; Просмотров: 215 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Отправить ответ