Станок для печати плат

Содержание:

- 1 Оборудование для изготовления фотошаблонов

- 2 Оборудование для нарезки заготовок печатных плат

- 3 Оборудование для ламинирования печатных плат

- 4 Оборудование для экспонирования для производства печатных плат

- 5 Оборудование для мокрых процессов при производстве печатных плат

- 6 Оборудование для сборки и совмещения пакетов МПП для производства печатных плат

- 7 Оборудование прессования печатных плат для производства печатных плат

- 8 Оборудование для сверления и фрезеровки печатных плат

- 9 Оборудование для механической подготовки поверхности для производства печатных плат

- 10 Химико-гальванические линии для производства печатных плат

- 11 Оборудование для нанесения паяльной маски для производства печатных плат

- 12 Оборудование для сушки печатных плат для производства печатных плат

- 13 Оборудование для финишного покрытия печатных плат

- 14 Оборудование для скрайбирования печатных плат для производства печатных плат

- 15 Оборудование для контроля производства печатных плат

- 16 Оборудование для заполнения отверстий, анализа шлифов и измерители УФ излучения при производстве печатных плат

Компания «ДИАЛ Электролюкс» является современным, высокотехнологичным, непрерывно развивающимся предприятием. Продукция, изготавливаемая на нашем брянском заводе при помощи современного оборудования с использованием высококачественных электронных компонентов зарубежного производства, отличается высокой степенью надежности и достаточно низкой ценой. Современное техническое оснащение собственной производственной базы позволяет нам изготавливать широкий спектр технологического оборудования для поверхностного монтажа. Современные технологии и высокий уровень инженерной подготовки технических служб позволяют предприятию «ДИАЛ Электролюкс» работать стабильно и постоянно развиваться. Конструкторские и технологические системы проектирования обеспечивают высокие темпы разработок и выпуска новой продукции.

Автоматический принтер трафаретной печати »BURAN B100»

Автоматический принтер трафаретной печати «BURAN B100» разработан в соответствии с требованиями современной электронной индустрии и предназначен для использования как в составе производственных линий в режиме «inline», так и на небольших производствах в качестве автономного устройства в режиме «offline». Все системы принтера отличаются высокой надежностью, гибкостью, простотой эксплуатации и обслуживания.

Основные технические характеристики «BURAN B100»:

— несущая рама принтера изготовлена из высококачественной стали и благодаря продуманной конструкции обеспечивает стабильное функционирование всех движущихся блоков, что в свою очередь гарантирует высокую точность и повторяемость печати

— печатающая головка принтера предназначена для установки на ней двух ракелей, имеет электрическое и пневматическое управление, перемещается со скоростью 5мм/с-200 мм/с и обеспечивает стабильное давление печати (30-240Н) в областях от 75х75мм до 508х508мм. Опционально головка принтера может оборудоваться приводом для поворота ракелей на требуемый угол (максимально 90°). Размер рамки для трафарета может варьироваться в диапазоне от 540х540мм (с адаптером) до 740х740мм. Программное обеспечение позволяет выбирать оператору режим работы печатающей головки наиболее подходящий для нанесения материала на конкретное изделие, а также сохранять данный режим в памяти компьютера

— программное обеспечение позволяет оператору и техническому персоналу производить все необходимые операции по управлению и обслуживанию систем принтера нажатием нескольких клавиш или несколькими щелчками «мыши». Интерфейс пользователя, управляющего компьютером, информативен и удобен в использовании. Все параметры печати и функции принтера отображены в главном окне и доступны после загрузки компьютера

— конвейерная система принтера оборудована специальным устройством обеспечивающим надежную и точную фиксацию печатной платы перед началом процесса печати. Конвейер оборудован световыми барьерами контролирующими перемещение печатных плат. Опционально принтер может быть оборудован механическим стопором для остановки печатных плат. Под конвейерной системой находится поднимающийся стол, на который устанавливаются магнитные подставки для поддержания печатной платы или вакуумная система поддержки (опция), используемая при работе с хрупкими или тонкими платами

— точное совмещение печатной платы и трафарета достигается благодаря использованию видеосистемы, перемещающейся посредством портала по осям X и Y в пространстве между конвейером и трафаретом. Видеосистема состоит из двух CCD-камер одна из которых направлена вверх для поиска точек совмещения находящихся на трафарете, вторая камера направлена вниз для распознавания реперных знаков на печатной плате. После установки рамки с трафаретом в позицию печати (опционально возможна установка на принтер системы автоматической загрузки трафарета) и подачи печатной платы на конвейер происходит фиксация печатной платы и распознавание реперных знаков на плате и трафарете. Далее производится коррекция отклонений посредством установки конвейерной системы в точную позицию, совмещение печатной платы с трафаретом и нанесение материала через трафарет посредством печатающей головки. Точность печати принтера BURAN составляет 15мкм при 6 Сигма

— автоматическая система чистки трафарета (опция) состоит из привода перемещающего систему по оси Y и привода вращения рулона чистящей ткани. Кроме того система чистки оборудована диспенсером чистящей жидкости и вакуумной планкой с соплами. Оператор может выбирать необходимый режим чистки и задавать периодичность чистки трафарета посредством программного обеспечения. Возможен выбор отдельного режима чистки: сухая, влажная или вакуумная, а также любая комбинация вышеперечисленных способов чистки, например, влажная с вакуумом

— контроль над качеством нанесения материала на печатную плату, а также контроль над чистотой апертур трафарета осуществляется посредством видеосистемы при помощи опции «2D инспекция». Программным обеспечением предусмотрена возможность создания максимально 1024 окон для проведения контроля интересующих оператора участков печатной платы. Поле обзора видеокамеры 20х16мм, 1280х1024 пикселей, размер пикселя — 15мкм. Инспекция проводится с большой скоростью — 1 окно/1секунда

Полуавтоматический принтер трафаретной печати В70

Данный полуавтоматический принтер предназначен для нанесения паяльных паст на печатные платы. Печатная плата вручную устанавливается на стол и фиксируется пневматическими зажимами. После нажатия оператором педали стол перемещается в зону печати при помощи серводвигателя. Нанесение паяльной пасты на плату и возврат стола в исходную позицию осуществляются автоматически. Загрузка программ печати и изменение параметров печати проводятся оператором посредством управляющего компьютера.

Краткие технические характеристики

Макс.формат печати 460х460мм

Точность печати +/-10мкм

Скорость печати 10-200мм/сек

Давление печати 10-250Н

Габариты принтера (дхшхв) 1620х1350х1380мм

Вес

Ручной принтер трафаретной печати В10

Компактный настольный принтер, предназначенный для печати через трафарет и оптимально подходящий для опытного или мелкосерийного производства. Принтер используется для нанесения паяльных паст на печатные платы. В10 оборудован ракельной головкой (2 ракеля) с пневмоуправлением. Фиксация платы на столе печати также осуществляется пневматически. Позиции стола печати по осям Х/Y, углу и высоте выставляются оператором вручную. Также вручную осуществляется перемещение ракельной головки.

Краткие технические характеристики

Мин.формат печати 50х50мм

Макс.формат печати 350х450мм

Точность печати +/-10мкм

Габариты принтера (дхшхв) 800х800х350мм

Вес

Печь конвекционного оплавления REHM VXs air 2100 (тип 421)

Финальную стадию процесса сборки печатной платы обеспечивает специальное оборудование – печь оплавления. Печатные платы с нанесенным слоем паяльной пасты и установленными компонентами помещают на конвейер печи. Далее печатные платы, перемещаясь по конвейеру, проходят через зоны предварительного нагрева, пиковые зоны и зоны охлаждения. Паяльная паста оплавляется и затем фиксирует электронные SMD компоненты на поверхности платы.

Печь VXs 2100 предназначена для мелко- и среднесерийного производства и может интегрироваться в технологическую линию поверхностного монтажа или работать как автономное устройство. Функциональность, технологичность, высокое качество сборки и применяемых материалов, оптимальные температурные характеристики, приспособленность к бессвинцовой технологии и невысокая стоимость — все это достоинства печи Rehm VXs 2100.

Печь VXs 2100 предназначена для пайки в воздушной среде. Процесс-камера печи состоит из 8 зон:

— 4 зоны предварительного нагрева

— 2 зоны пикового нагрева

— 2 зоны охлаждения

Общая длина зон нагрева 2100мм. Длина каждого нагревательного модуля и модуля охлаждения — 350мм.

Максимальная температура в зонах предварительного нагрева — 300оС, в зоне пикового нагрева — 350оС. Длина зоны охлаждения — 700мм.

Контроль над внутренней температурой осуществляется при помощи термодатчиков, расположенных внутри каждой рабочей зоны. Благодаря близкому расположению датчиков к уровню конвейера, возможно получение реальных значений температуры в каждой зоне процесс-камеры.

Производительность системы: 75 печатных плат в час (при условии, что длина печатной платы 300мм и расстояние между платами 100мм).

Печатные платы перемещаются в процесс-камере печи по игольчатому конвейеру. Ширина конвейера с цепью центральной поддержки настраивается в пределах от 65 до 400мм. Длина игл конвейера 3мм, опционально возможна установка цепи с иглами длиной 5мм.

Скорость конвейера устанавливается в зависимости от требований технологического процесса в пределах от 180 до 1800мм/мин.

Для предотвращения коробления печатных плат во время пайки, в конструкции печи используется система центральной поддержки платы, конструктивно выполненная в виде цепи, состоящей из плоских звеньев.

Смазка цепей конвейера производится автоматически, при помощи специальной смазочной системы. Использование этой системы позволяет экономить средства на смазочных материалах за счет оптимального распределения смазки на цепи конвейера.

Энергопотребление: 380В, 50/60Гц, 40/7.5кВт.

Габаритные размеры:

— 3590х1480х1738мм (ДхШхВ), высота с открытыми кожухами 2300мм.

— занимаемая площадь 5.31м2.

Масса печи: 1800 кг.

Конвейерная система B1a

Описание системы

Транспортная система с длиной сегмента 530мм.

Конвейер используется как промежуточная система между двумя устройствами в технологической линии SMT монтажа.

Особенности системы:

•Регулируемая скорость конвейера

•Функция контроля печатной платы

•Интерфейс SMEMA

•Ширина конвейера от 60мм до 460мм

•Электропитание: 230 В / 115 В, 50 / 60 Гц, ± 10%

•Потребляемая мощность — 0,2 кВт

•Высота конвейера 950 мм ± 50 мм.

Конвейерная система B1b

Описание системы

Транспортная система с длиной сегмента 600мм.

Конвейер используется как промежуточная система между двумя устройствами в технологической линии поверхностнго монтажа. Установка ширины конвейера производится вручную. Фиксация ширины производится при помощи специальных зажимов.

Особенности системы:

* Антистатические ремни конвейера

* Интерфейс SMEMA

* Кнопка управления Start / Stoр

* Ширина конвейера: 60-460 мм.

* Потребляемая мощность — 0.2 кВт.

Опции:

* Функция контроля печатной платы

* Регулировка скорости конвейера

Конвейерная система B2b

Описание системы:

Транспортная система c двумя сегментами. Длина каждого сегмента 600мм. Конвейер используется как промежуточная система между двумя устройствами в технологической линии. Установка ширины конвейера производится вручную. Фиксация ширины производится при помощи специальных зажимов.

Особенности системы:

* Антистатические ремни конвейера

* Интерфейс SMEMA

* Кнопка управления Start / Stoр

* Ширина конвейера: 60-460 мм.

* Потребляемая мощность — 0.2 кВт.

Опции:

* Функция контроля печатной платы

* Регулировка скорости конвейера

Конвейерная ремонтная станция B1R

Данный конвейер главным образом предназначен для выполнения операций по контролю поверхностного монтажа SMD компонентов, установленных на печатную плату и исправлению дефектов монтажа, обнаруженных в результате оптического (рентгеновского) контроля. Система оборудована удобной передней панелью, рассчитанной на два рабочих места для операторов. Каждое рабочее место оборудовано кнопками «Старт» и «Стоп» для пуска/остановки сегмента конвейера. Каждый из сегментов имеет независимое управление.

Технические данные:

• высота — регулируемая

• ширина — 910мм

• длина — 1500мм

• 2 рабочих места

• освещение рабочего места

• регулируемая полка

• 2 независимо работающих сегмента

• 4 розетки для подключения инструмента

Рабочая конвейерная станция B3R

Описание системы:

Данный конвейер главным образом предназначен для выполнения операций по контролю монтажа компонентов установленных на печатную плату и исправлению дефектов монтажа, обнаруженных в результате контроля. Система оборудована удобной передней панелью, системой освещения и электророзетками для подключения внешнего оборудования

Особенности системы:

— 3 рабочих сегмента общей длиной 1800мм

— регулируемая полка для инструментов и материалов

— лампа освещения рабочего места

— интерфейс SMEMA

Мобильный стол Т01 для сращивания лент с компонентами

Стол Т01 предназначен для использования на производстве, оснащенном автоматическими установщиками SMD-компонентов. Мобильность и оснастка стола позволяют производить сращивание лент с компонентами за короткий период времени, что естественным образом значительно снижает потери производственного времени, требуемого на пополнение компонентов в питателях.

Описание:

* Инструмент Splice Tool крепления для катушек с лентами и инструмента для сращивания;

* Хорошая маневренность;

* Вместительная корзина для катушек;

* Ячейки для инструментов и расходных материалов;

* Запатентованный инструмент компании Siemens для скрепления лент с компонентами.

Вот такой вот интересный набор) Есть и другие производители. К сожалению SMT установщиков отечественного производства пока найти не удалось. Может кто-нибудь знает?

ЧПУ станок очень удобно использовать в домашней радиолюбительской мастерской для изготовления печатных плат как макетов изделий, так и малых партий изделий. Наличие гравировально – фрезерного ЧПУ в домашней мастерской или малом предприятии позволяет как сократить время необходимое на изготовление печатной платы при изготовлении макетов, прототипов малых партий продукции, так и повысить качество изготавливаемых печатных плат по сравнению с другими способами изготовления. Использование станка с числовым программным управлением позволяет выполнять полный спектр операций по изготовлению печатной платы — фрезеровку проводящего рисунка (дорожек), сверление отверстий как для установки компонентов так и для межслойных переходов, обрезки и платы по контуру.

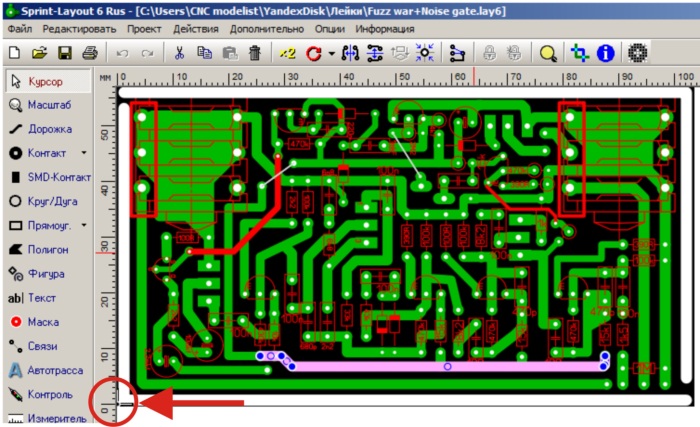

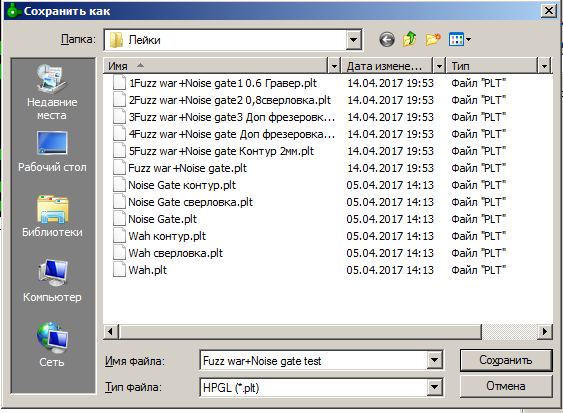

Для начала необходимо создать проект печатной платы. Для этого очень удобно использовать очень популярную в среде радиолюбителей программу Sprint Layout 6. При разработке нужно учитывать технологические особенности обработки фольгированного текстолита на станке с чпу, то есть производить трассировку достаточно широкими дорожками, оставляя необходимые зазоры для прохождения гравера/фрезы и т.д. Точкой начала отсчета координат необходимо выбрать ЛЕВЫЙ НИЖНИЙ УГОЛ, рисунок 1.

рисунок1

рисунок1

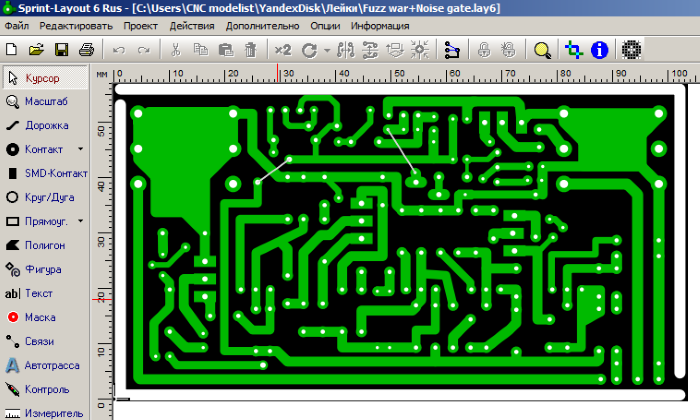

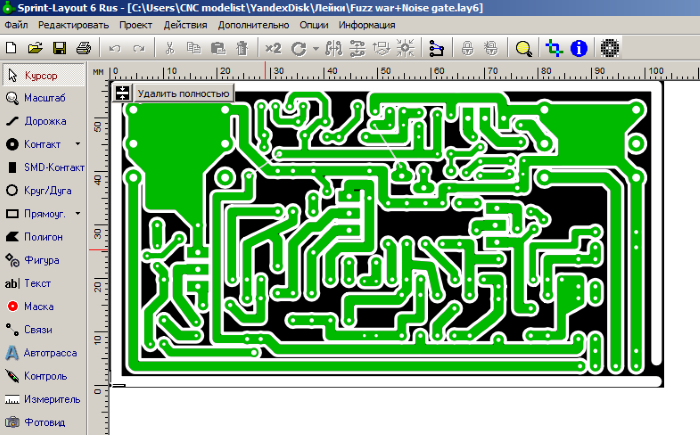

На слое О рисуем контур (границы) печатной платы по которым будет производиться обрезка готовой платы. Толщину линий указываем в зависимости от диаметра используемой для обрезки платы фрезы. Контролируем, зазор между краем платы и дорожками, чтобы контур не пересекалися с дорожками. Для того, чтобы плата после вырезки по не была выброшена из заготовки и не повредилась фрезой, оставляем перемычки, на которых плата будет держаться в заготовке. Их легко можно будет потом перекусить бокорезами при извлечении готовой платы. Выключаем лишние слои и предварительно осматриваем плату, рисунок 2.

рисунок 2

рисунок 2

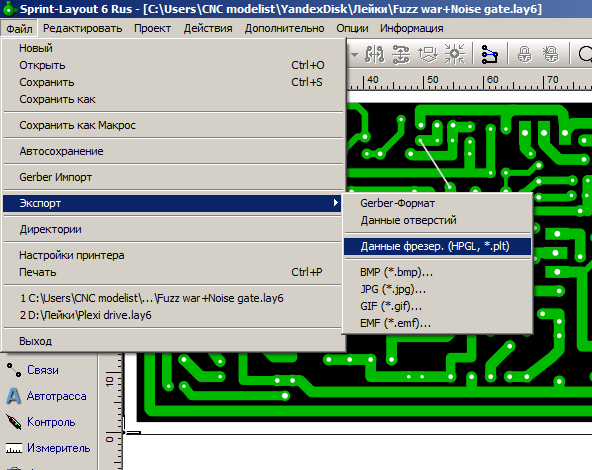

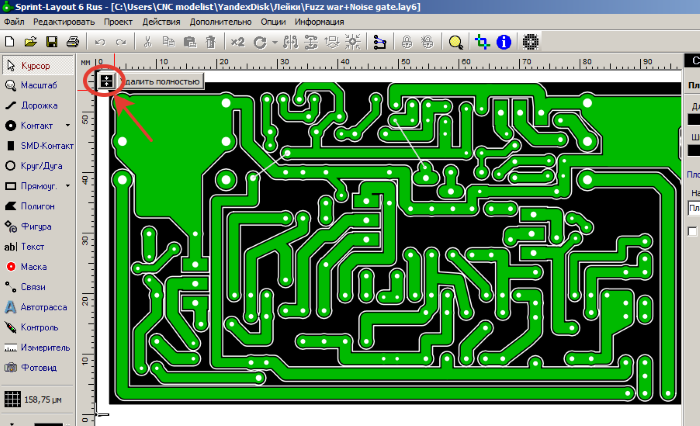

Открываем окно настройки «стратегий» фрезеровки, рисуноки 3 и 4.

рисунок 3

рисунок 3

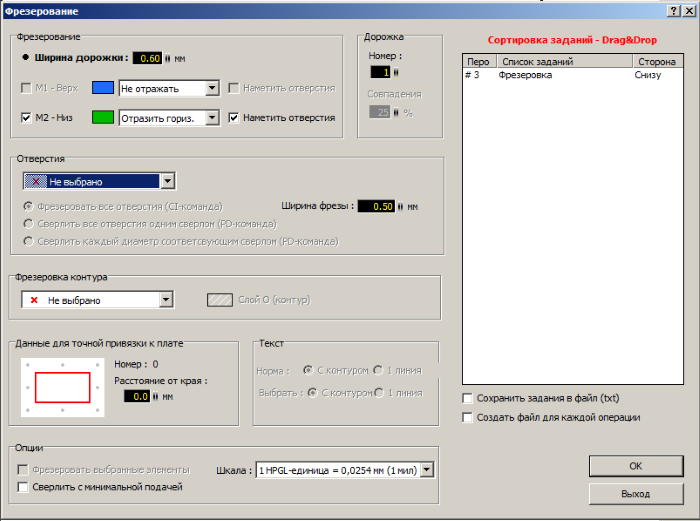

рисунок 4

рисунок 4

В оконе «ширина дорожки» (рисунок 4) указываем толщину нашего режущего инструмента. Например гравер с режущим кончиком 0,6мм. Для удобства дальнейшей обработки ставим галочку «наметить отверстия». Нажимаем «Ок». Сохраняем в удобном для нас месте рисунок 5.

рисунок 5

рисунок 5

После вычисления траектории обработки плата будет выглядеть следующим образом , рисунок 6:

рисунок 6

рисунок 6

Наглядно можно отследить путь прохождения фрезы и количество меди, которое она снимет. Для удобства отображения траектории движения фрезы тонкой линией можно нажать выделенную кнопку, рисунок 7:

рисунок 7

рисунок 7

На данном этапе необходимо внимательно отследить траекторию движения фрезы — проконтролировать отсутствие замыкания между проводящими дорожеками не принадлежащими к одоимённой цепи . При выявлении ошибки – исправить и пересохранить файл.

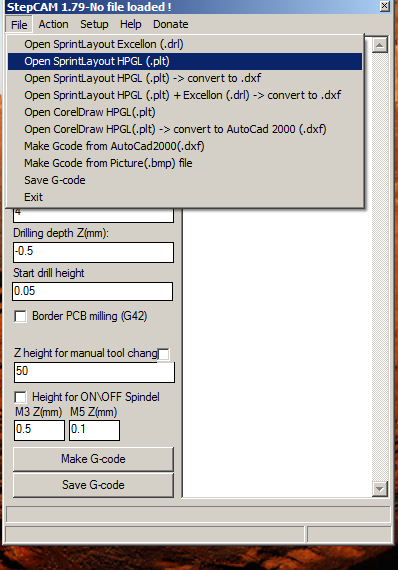

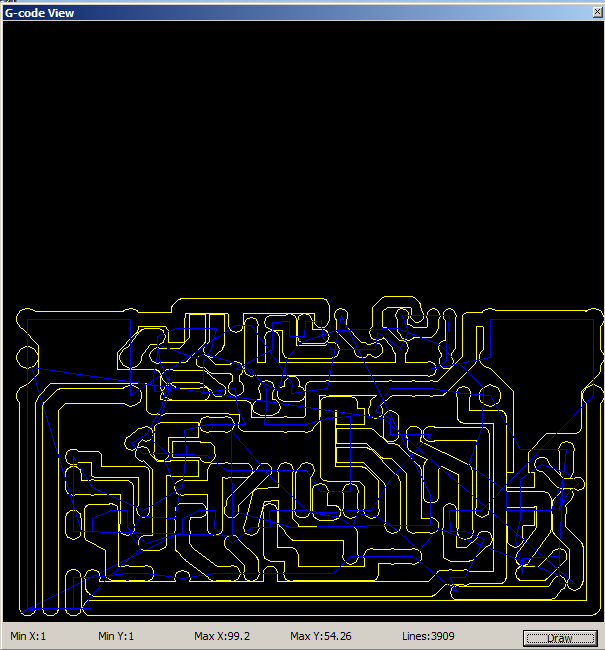

Далее необходимо подготовить управляющую программу, для станка. С помощью утилиты Step Cam 1.79 (скачать можно в интернете) открываем наш файл фрезеровки, производим настройку рабочей подачи и глубины резания (зависит от использумого станка, инструмента и материала) и конвертируем в G-code, нажав клавишу Make G-code. Программа на основе файла фрезеровки сгенерирует G-код обработки. Увидеть результат генерации G-кода можно с помощью вкладки Action -> Draw G-code. Если ничего не отобразится – нужно кликнуть мышью в окошке, рисунок 8.

Опытным путем подбиаем глубину фрезеровки, стараясь настроить станок так, чтобы фреза/гравер снимал только слой меди, с небольшим перерезанием. Данный параметр зависит от толщины медной фольги фольги используемого текстолита.

рисунок 8

рисунок 8

Нажимаем Save G-code. Файл готов.

Загружаем файл в Mach3,проводим визуальный контроль загруженного файла. Выставляем нули на станке, запускаем обработку.

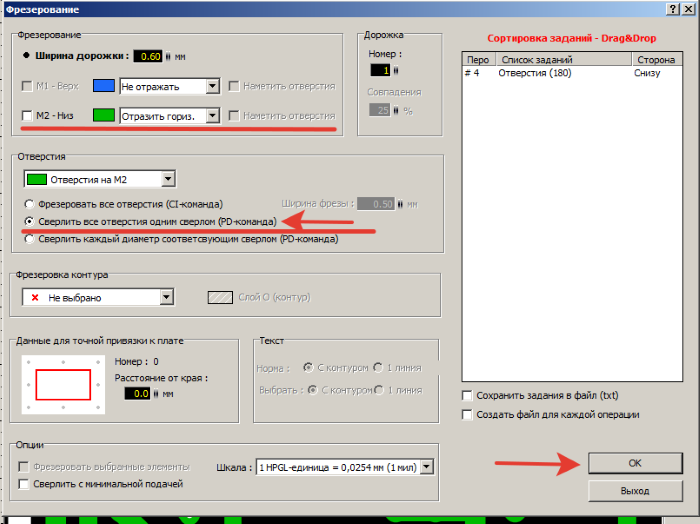

Для сверлнения отверстий в плате и вырезания по контуру настройка и подготовка файлов аналогична. Примерные настройки указаны на рисунках 9 и 10.

Сверление рисунок 9:

рисунок 9

рисунок 9

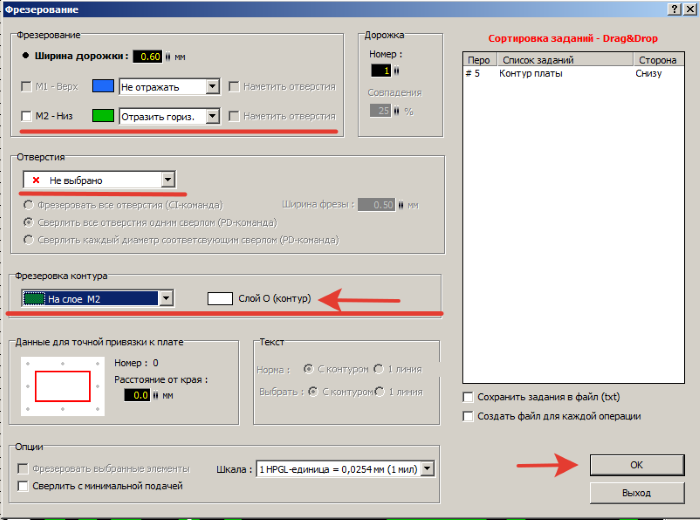

Фрезеровка платы по контуру, рисунок 10:

рисунок 10

рисунок 10

Сохраняем настройки для сверления и фрезеровки контура отдельно. Загружаем в Step Cam. Указываем глубину обработки, в зависимости от толщины используемого текстолита, с небольшим перерезанием. К примеру при толщине текстолита 1,5 мм выставляем для сверления 1,6-1,7 мм. Фрезеровку по контуру желательно выполнять в 2 – 4 прохода, в зависимоти от характеристик режущего инструмента. Для этого задаем в Step Cam глубину погружения при фрезеровке 0,5 мм, а затем после каждого прохода на станке вручную опускаем по оси «Z» инструмент и обнуляем.

Некоторые нюансы работы на станке при изготовлении печатной платы:

1. Поверхность рабочего стола должна быть максимально плоской и ровной. Один из вариантов добиться этого – сделать «жертвенный стол» из фанеры и отторцевать его. Для этого к основному рабочему столу станка крепится лист фанеры, а затем с помощью крупной фрезы фрезеруется «ложе» под плату на небольшую глубину (1-2мм).

2. Стеклотекстолит не всегда идеально ровный материал, и толщина его тоже может варьироваться. Поэтому резать необходимо с небольшим перерезанием. Некоторые опытные люди специально составляют карты высот, для более точной обработки. Степень перерезания определяется опытным путем.

3. Для фрезеровки можно использовать гравер типа «пирамидка» с кончиком от 0,4 до 1мм. Для сверления существуют сверла на 0,8-1,5мм с хвостовиком под стандартную цангу 3,175мм. Вырезать по контуру лучше всего фрезой «кукуруза» 2-3мм.

4. Инструмент каждый раз меняется вручную. Для этого после выполнения, например фрезеровки дорожек, останавливаем шпиндель, станок оставляем в режиме удержания. Поднимаем режущий инструмент на удобную для замены высоту, меняем. После этого производим выставление нуля по оси «Z». И так при каждой смене инструмента. Координаты X и Y не обнуляем.

5. Не забываем, что стеклотекстолит не самый полезный материал для организма. Особенно вредна пыль текстолита для дыхательных путей. Поэтому желательно организовать вытяжку или иным другим способом удалять лишнюю пыль из области резки. Можно например периодически смачивать печатную плату водой или друой подходящей жидкостью, с помощью медицинского шприца. Неплохо с задачей защиты дыхательных путей справится влажная повязка на нос/рот или респиратор.

!Статья носит ознакомительный характер, основана на личном опыте автора и не является единственно верным и возможным решением.

Оборудование для изготовления фотошаблонов

Для изготовления фотошаблонов (ФШ) печатных плат наряду с барабанными лазерными…

Оборудование для нарезки заготовок печатных плат

Предлагаем Вашему вниманию установки для нарезки листовых материалов, рулонных…

Оборудование для ламинирования печатных плат

Мы предлагаем ручные, полуавтоматические и автоматические ламинаторы производства…

Оборудование для экспонирования для производства печатных плат

Установки экспонирования высокого разрешения производства компании OLEC…

Оборудование для мокрых процессов при производстве печатных плат

Представляем вашему вниманию оборудование для мокрых процессов компаний…

Оборудование для сборки и совмещения пакетов МПП для производства печатных плат

Предлагаем оборудование для совмещения и сборки пакета МПП американской…

Оборудование прессования печатных плат для производства печатных плат

Для прессования мы предлагаем вакуумные пресса и участки прессования компаний…

Оборудование для сверления и фрезеровки печатных плат

Рентгеновские и оптические установки сверления оптимальных базовых отверстий.…

Оборудование для механической подготовки поверхности для производства печатных плат

Компактные системы моноблочного исполнения Otto Dilg (Германия)

Химико-гальванические линии для производства печатных плат

Предлагаем Вам автоматические химико-гальванические линии металлизации…

Оборудование для нанесения паяльной маски для производства печатных плат

Полуавтоматические станки сеткографической печати ATMA (Тайвань), установки…

Оборудование для сушки печатных плат для производства печатных плат

Оборудование для финишного покрытия печатных плат

Установки горячего лужения, установки ИК-оплавления конвейерного типа,…

Оборудование для скрайбирования печатных плат для производства печатных плат

Оборудование для контроля производства печатных плат

Оборудование для заполнения отверстий, анализа шлифов и измерители УФ излучения при производстве печатных плат

Обрудование для изготовления и анализа шлифов, для заполнения отверстий…

Запросить прайс

195027, г. Санкт-Петербург, пр. Шаумяна, д. 4, корп. 1, лит.А

Отправить ответ