Станок для распила дсп своими руками

Содержание:

- 1 Назначение станка

- 2 Особенности пильного узла

- 3 Подготовка к проведению работ

- 4 Рекомендации по сборке станка

- 5 Методика проведения работ

- 6 Описание станка «Силкин»

- 7 Заключение

- 8 Назначение форматно раскроечного станка

- 9 Конструкция самодельного форматно раскроечного станка

- 10 Порядок изготовления форматно раскроечного станка

- 11 Что требуется для проведения раскроя

- 12 Как раскроить ДСП самостоятельно

- 13 Раскрой ДСП при помощи специального оборудования

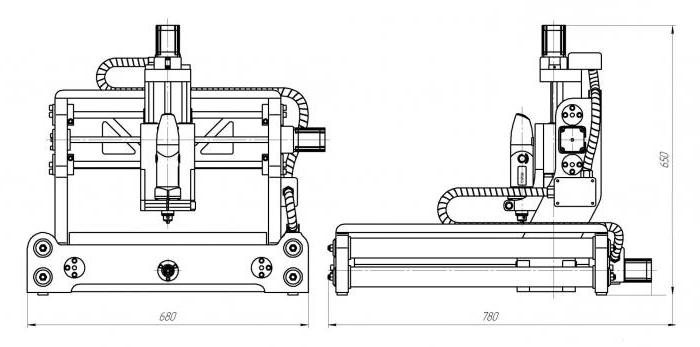

Если вы задались вопросом о том, какое устройство лучше остальных подойдет для изготовления корпусной мебели, то следует рассмотреть форматно-раскроечный станок. Своими руками его вполне можно выполнить.

Назначение станка

Такое оборудование предназначается для продольного и поперечного раскроя материалов, а также для резки изделий под определённым углом. С помощью подобной техники можно выполнять щитовые заготовки и форматные обрезки. С помощью форматно-раскроечных станков можно выпускать продукцию высокого качества. Роль этого оборудования выражена в том, чтобы задавать определённые параметры деталям мебели для последующей их обработки.

Особенности пильного узла

Сварная конструкция описываемого агрегата обеспечивает хорошую устойчивость и отсутствие вибрации. Когда мастер раскраивает облицованные плиты, то в качестве основной проблемы выступает образование сколов, где зуб пильного диска выносится за пределы. Для того чтобы избежать этой проблемы, в конструкции описываемого оборудования присутствует пильный узел форматно-раскроечного станка. Своими руками его можно выполнить без проблем, он будет иметь вид цельной системы. В заводских аналогах эта часть отливается из чугуна.

На корпусе устанавливаются два электрических мотора, которые вращаются ременной передачей. Подрезной диск располагается ближе к заготовке, а его размеры могут достигать 120 мм. В попутном направлении вращение может достигать 8000 оборотов в минуту. Диск необходим для пропила облицовки, где выходят зубки главного диска, вращающегося во встречном направлении по отношению к заготовкам.

Такая конструкция позволяет добиться чистого и ровного пропила, который не будет испорчен сколами и задирами. На некоторых станках пильный узел устанавливается с помощью поворотных секторов, при этом он перестраивается на распил под определённым углом. Соотношение основного и подвесного пильных дисков при этом не нарушается. Пильный агрегат иногда располагается на станине, иногда – на рабочем столе.

Подготовка к проведению работ

Если вы намерены выполнить форматно-раскроечный станок своими руками, то необходимо ближе ознакомиться с его конструктивными особенностями. Главным рабочим узлом является блок реза, состоящий из:

- пильных дисков;

- раструба для подключения к стружкопылесосу;

- электродвигателя.

Мастеру необходимо будет подготовить определённые узлы, в качестве которых выступит не только станина, но и рабочий стол, прижимы для заготовки, подвижная каретка и защитные кожухи. Основным корпусом является станина, на нее в дальнейшем устанавливаются остальные элементы. На рабочем столе будет располагаться заготовка. Для ее изготовления нужно подготовить ровную поверхность, которая будет лишена дефектов, ведь они могут повредить ламинированный лист. Для фиксации деревянного полотна нужны будут прижимы.

Подвижная каретка представляет собой несущий элемент, который выполняется из труб круглого сечения или двутавровой балки. Если форматно-раскроечный станок своими руками изготовить с учётом вышеописанной конструкции, он станет наиболее простым вариантом, а собрать его можно будет из подручных материалов. При их выборе следует учитывать их способность претерпевать механические нагрузки, ведь функционирование станка сопровождается вибрацией. Иногда пильные диски располагаются в разных углах по отношению к заготовке. Основной при этом находится сверху, тогда как отрезной – снизу. Это повышает качество раскроя, однако усложняет процесс изготовления.

Рекомендации по сборке станка

Как только удастся выбрать комплектующие, можно начинать сборку станка. Для этого понадобятся:

- УШМ с диском по металлу;

- измерительный инструмент;

- сварочный аппарат;

- электрическая дрель.

Когда выполняется форматно-раскроечный станок своими руками, на первом этапе необходимо сделать станину, для чего используются трубы круглого или квадратного сечения. Их необходимо обрезать, учитывая схему, и укрепить между собой струбцинами. Как только удастся выверить размеры и правильно расположить элементы, можно начинать сваривать их. Для повышения жесткости необходимо расположить профили между ножками станины.

Методика проведения работ

Начиная манипуляции над подвижной кареткой, необходимо установить направляющие, в качестве которых может выступить труба или балка. Заготовки соединяются между собой. Конструкция каретки должна иметь ролики для передвижения. Что касается рабочего стола, то он должен быть максимально устойчивым. Его можно выполнить из двух материалов. Таким образом, основа выполняется из 3-миллиметрового листа, тогда как поверхность – из ДСП, на которую следует укрепить измерительную линейку.

Если вы решили выполнить вертикальный форматно-раскроечный станок своими руками, то необходимо будет изготовить еще и прижимы для листов. Они будут представлять собой рычажный механизм, а конфигурация при этом может быть любой. Важным условием является большая площадь фиксирующих компонентов. В роли дополнительного узла может выступить компонент для изменения высоты дисков по отношению к поверхности листа. Для этого устанавливается механизм подъема, блок резки укрепляется относительно заготовки. Трудоемкость работ при этом будет повышена, придется приобретать дополнительные комплектующие или самостоятельно их изготавливать.

Описание станка «Силкин»

Вас может заинтересовать форматно-раскроечный станок «Силкин». Своими руками подобное оборудование вы можете изготовить по вышеописанной технологии. Если же речь идет об упомянутой модели, то она известна потребителю уже в течение 10 лет. По габаритам обработки, а точнее по длине пропила, в продаже можно встретить 3 модификации:

По специальному заказу может быть изготовлено оборудование, длина пропила которого составляет 5000 мм. Перед тем как сделать форматно-раскроечный станок своими руками, вы должны помнить, что заводские модели и варианты, выполненные в собственном гараже, будут предполагать в процессе эксплуатации необходимость проведения ремонта. Обычно он заключается в замене подшипников. Описываемые агрегаты, как показывает практика, работают без нареканий в течение 5 лет. А вот ремонтировать или менять направляющие не потребуется вовсе, ведь конструкция выбирает люфты при работе.

Заключение

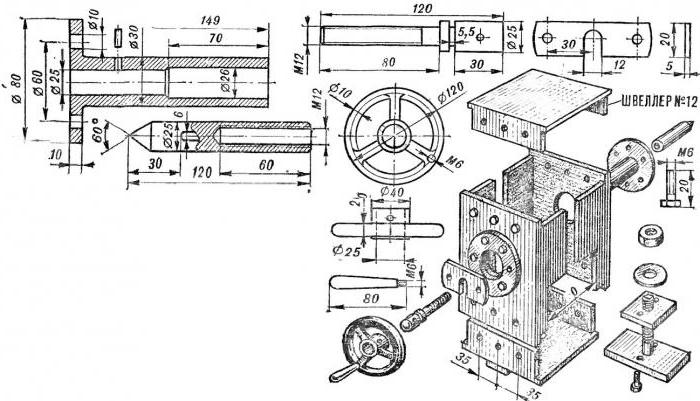

Для проведения работ по изготовлению описываемого оборудования необходимо подготовить подрезной диск, валы, позаимствованные у сельскохозяйственной техники, набор инструментов по металлу, а также сварочный аппарат. Когда выполняется форматно-раскроечный станок своими руками, чертежи рассматриваются или подготавливаются заранее. Ознакомившись с ними, вы сможете понять, что конструкция предполагает необходимость выполнения прочной станины, для которой можно использовать металлические швеллеры.

Во время изготовления корпусной мебели применяются различные типы инструментов. Для получения ровных заготовок необходимо форматно-раскроечное оборудование. В большинстве случаев небольшое производство не имеет возможности приобрести этот станок. Поэтому в качестве альтернативы можно рассмотреть вариант самостоятельного изготовления.

Назначение форматно раскроечного станка

Основные функции форматно-раскроечного станка заключаются в формировании ровного реза на поверхности ламинированного ДСП или ДВП. При этом предъявляются особые требования к качеству кромки.

Внешне конструкция напоминает простую пилораму. Разница заключается в жесткой фиксации заготовки относительно режущих компонентов. Для увеличения качества присутствуют два диска различных диаметров. Один из них больше другого и вращается в обратную сторону. Это дает возможность уменьшить вероятность появления сколов на торце деревянной поверхности.

При изготовлении самодельной конструкции следует учитывать такие моменты:

- устойчивость оборудования во время работы;

- наличие измерительных инструментов для предварительной раскройки деревянного листа.

- размеры рабочего стола. Они напрямую зависят от габаритов заготовки;

- меры безопасности. Это относится к оборудованию и рабочему персоналу. Для удаления стружки обязательно должен присутствовать вытяжной механизм, режущие компоненты находятся под специальным чехлом.

Важным фактором является предварительный расчет всех элементов конструкции. Она должна выполнять свои функции в зависимости от степени нагрузки. Одним из недостатков форматно-раскроечного станка является невозможность формирования резов фигурной формы. Для этого необходимы другие типы оборудования.

Во время анализа заводских моделей следует учитывать толщину обрабатываемого материала и его удельную плотность. Это повлияет на выбор пильных дисков.

Конструкция самодельного форматно раскроечного станка

Следующим этапом проектирования является разработка оптимальной схемы изготовления. Лучшим вариантом будет детальный анализ заводских самодельных моделей для создания уникального оборудования для мебельной мастерской.

Основным рабочим компонентом является блок реза, который состоит из двух пильных дисков, электродвигателя и раструба для подключения к стружкопылесосу. Для комплектации станков рекомендуется приобретать заводскую модель этого блока, так как самостоятельное изготовление может повлечь за собой возникновение трудностей в работе оборудования.

Компоненты, которыми должен обладать форматно раскроечный станок своими руками:

- станина. Является основным корпусом оборудования, на который в дальнейшем будут монтироваться остальные элементы. Чаще всего это трубчатые конструкции с регулировочными ножками;

- рабочий стол. На него устанавливается заготовка. Основные требования к материалам: идеально ровная поверхность, отсутствие дефектов, способных повредить ламинированный лист;

- прижимы для заготовки. Они необходимы для фиксации деревянного листа для обрезания его части определенного размера;

- подвижная каретка. Это несущий элемент для пильного блока. Чаще всего изготавливается из двутавровой балки или двух труб круглого сечения;

- защитные кожухи.

Это самая простая конструкция форматно-раскроечного станка, которую можно сделать своими руками из подручных материалов. Одним из главных условий их выбора является надежность и возможность выдерживать механические нагрузки, постоянную вибрацию. Любой самодельный форматник должен отвечать этим требованиям.

В некоторых конструкциях пильные диски располагаются по разным сторонам относительно заготовки. Отрезной находится внизу, а основной вверху. Это значительно улучшает качество реза, но усложняет процесс изготовления.

Порядок изготовления форматно раскроечного станка

После составления оптимальной схемы и выбора комплектующих можно приступать непосредственно к процессу производства оборудования. Для этого потребуется сварочный аппарат, болгарка с диском по металлу, электродрель, измерительный инструмент.

Сначала изготавливается станина. Для этого применяются трубы квадратного или круглого сечения. Они обрезаются согласно схеме изготовления и крепятся между собой с помощью струбцин. После проверки размеров и правильного расположения компонентов можно приступать к сварке. Для увеличения жесткости конструкции рекомендуется установить несколько профилей между ножками станины.

Последующие этапы самостоятельного изготовления форматно-раскроечного станка.

- Подвижная каретка. Сначала устанавливаются направляющие. Это может быть балка или две трубы круглого сечения соединенные между собой. В конструкции самой каретки должны присутствовать ролики для плавного передвижения.

- Рабочий стол. Помимо требований к его поверхности стол является компонентом устойчивости всей конструкции. Специалисты рекомендуют делать его из двух материалов. Основа изготавливается из стального листа толщиной не менее 3 мм, рабочая поверхность — из листа ДСП, на ней же крепятся измерительные линейки.

- Прижимы для листов. Это может быть рычажный механизм любой конфигурации. Определяющим условием является относительно большая площадь фиксирующих компонентов. Давление на поверхность заготовки не должно оказать разрушающего воздействия.

В качестве дополнительных компонентов можно сделать узел изменения высоты дисков относительно поверхности деревянного листа. Для этого необходимо предусмотреть механизм подъема и последующей фиксацией блока резки относительно заготовки. На практике подобные механизмы не делают. Это обусловлено значительным повышением трудоемкости работ, закупки дополнительных комплектующих или их самостоятельное изготовление.

По окончании изготовления режущий блок подключается к стружкоотсосу. Перед полноценной эксплуатацией следует провести ряд испытательных работ. Во время выполнения контролируется качество реза, плавный ход пилы, отсутствие ощутимых вибраций.

В видеоматериале показан самодельный станок в процессе работы:

Мебельная промышленность использует ДСП в огромных количествах. Большей частью идут в ход листы с ламинированным покрытием разных цветов и фактур. При этом самое главное в работе любого изготовителя – правильный раскрой.[contents]

ДСП и ЛДСП продается стандартными панелями следующих размеров (используемых именно в производстве мебели):

- Ширина и длина: 1,75х3,5; 1,83х2,44; 1,83х2,62; 1,83х2,75; 2,44х5,5 м.

- Толщина 10, 16, 18 и 25 мм.

Разработанный проект мебели включает деталировку, т.е. вид, количество и размер деталей, нужных для сборки. Сотрудники мастерской составляют «выкройки» – карту распила листа на нужные детали таким образом, чтобы минимизировать количество отходов. Для облегчения процесса существуют специально разработанные программы, работающие с любыми листовыми или рулонными материалами. Бывают платные (Базис-Мебельщик, bCut, Астра), в том числе работающие он-лайн, и бесплатные (Раскрой Кузнецова, Мастер).

Интерфейс одной из программ для раскроя ДСП

Интерфейс одной из программ для раскроя ДСП

Карту раскроя размечают на подготовленной плите или программируют на сложных станках. При этом мастер должен следить за тем, чтобы распил проводился исключительно точно, срез ровный, без сколов и дефектов.

Таким образом, раскрой ДСП – это процесс, включающий этапы:

- Разработка оптимальной схемы распила листа с минимумом остатков;

- Непосредственно распил материала, желательно с ювелирной точностью и идеальным срезом.

Что требуется для проведения раскроя

Раскроечный процесс требует вдумчивого подхода. Для его правильного проведения понадобятся:

- плоскость, совпадающая по величине с размерами плиты;

- инструмент для разметки;

- форматно-раскроечное оборудование.

Раскрой проводится на ровной твердой поверхности, при этом лист должен быть жестко зафиксирован.

При помощи специальных агрегатов осуществляются прямолинейный и криволинейный распилы. В первом случае получаются прямоугольные детали, во втором – элементы с гнутыми формами. Реже применяют смешанный распил.

Как раскроить ДСП самостоятельно

Профессиональное оборудование для разметки и распила довольно дорогостоящее, предназначено для работы с большими объемами. Поэтому приобретать их для домашнего пользования весьма накладно. Проблема раскроя имеет 2 решения: осуществить всю работу своими руками или обратиться в мебельный цех.

Для первого варианта потребуются:

- Просторное помещение: гараж, сарай. Так как процесс довольно пыльный и шумный, в квартире проводить раскрой нежелательно;

- Раскроечный рабочий стол больших размеров или несколько небольших с устойчивыми ножками и ровной поверхностью;

- Разметочные приспособления: линейки пластиковые, металлические, рулетки, направляющая рейка или шина для циркулярной пилы, маркеры водорастворимые или карандаш;

- Фиксаторы: струбцины, упоры или просто тяжелые предметы, с помощью которых можно зафиксировать плиту в одном положении;

- Инструмент для пиления: циркулярная пила с диском для дерева и его производных, ручная пила с мелким зубом, ножовка по металлу, электрический лобзик или другой ручной инструмент;

- Шлифовочный инструмент: дрель с насадкой, рубанок, наждачная бумага, напильник и т. п.

В домашних условиях добиться идеально ровного среза для ЛДСП без сколов очень сложно. Поэтому желательно сначала провести пробную распиловку на небольшом куске 16 мм ДСП.

Некоторые мастера советуют наклеить на линию распила клейкую ленту или малярный скотч. Другие рекомендуют сделать неглубокий надрез ламинированного покрытия острым ножом или пилкой, а затем уже основной лобзиком или пилой.

Если нет уверенности в своем инструменте или вышеуказанные методы не помогают избежать сколов, можно воспользоваться проверенным способом портных – разметить с небольшим припуском (до 2-4 мм) и раскроить. Лишнее снимается рубанком, дрелью с шлифнасадкой, электрофрезером с цилиндрической фрезой или напильником. В конце – довести до идеально ровного состояния мелкозернистой наждачной бумагой.

Итак, приступая к работе, начать нужно с карты раскроя. Если деталировка делается самостоятельно, без применения программ, лучше сначала вырезать «выкройки» из любого подручного материала (картон, оргалит) и найти оптимальный вариант их расположения. Зафиксировать плиту и провести тщательную разметку. Пилить нужно аккуратно, осторожно, без суеты и излишней торопливости, желательно по направляющей.

При использовании ручной пилы есть два важных условия:

- Используется инструмент с мелкими острыми зубьями.

- Держать пилу нужно под острым углом к поверхности листа.

Если используется электролобзик, его следует очень плотно прижимать к поверхности. Лучше приобрести специальные пилочки для ДСП (Makita для 16 мм ДСП, Bosh, Stayer). Неровности снимаются напильником в направлении от края к середине или шлифовальной бумагой.

Если сколов все же избежать не удалось, их легко замаскировать при помощи кромочной торцевой ленты или накладного П-образного профиля из ПВХ.

Последние несколько лет производители электроинструмента предлагают для домашнего пользования погружные циркулярные пилы серии Ламинат/ДСП с жесткими направляющими шинами, струбцинами и специальными дисками для древесно-стружечных материалов в комплекте (Festool, Virutex, Makita).

Циркулярная пила

Циркулярная пила

Стоимость их начинается от 15000, поэтому для разовой работы лучше обратиться в мастерскую, имеющую хотя бы один раскроечный станок.

Раскрой ДСП при помощи специального оборудования

Чтобы раскроить лист ДСП в заводских условиях, предприятия закупают специальное форматно-раскроечное оборудование.

Раскроечный станок состоит из остова, именуемого станиной, неподвижного рабочего стола, пильного узла и вспомогательных средств (упоры, линейки, дополнительные столы). Управляется через специальный блок, механический или автоматический. Принцип его действия довольно прост – имеется два диска: подрезной, надпиливающий меламиновый слой на 2-4 мм вглубь, и распилочный, на который ложится основная работа.

На фото – раскроечный станок

На фото – раскроечный станок

Выпускается 4 вида станков:

- Горизонтальные;

- Вертикальные;

- Двухсторонние;

- Раскроечные центры с числовым программным управлением (ЧПУ)

Выбор компании, которая раскроит ДСП по нужным размерам, обычно определяется близостью к месту продажи или проживания заказчика, а также отзывами других клиентов. Как правило, большинство мастерских предлагают сформировать карту по принесенному чертежу бесплатно. Далее, при помощи специальных программ проводится расчет, размечается плита и проводится непосредственный раскрой.

Срез обычно бывает ровный, не требующий дополнительной шлифовки, без заусенцев и сколов. В дополнение мастерская может предложить услуги по кромкованию и врезке фурнитуры.

Отправить ответ