Ступица зубчатого колеса это

Читайте также:

- Вибір матеріалу колеса

- Волновые зубчатые передачи

- Вплив зміни діаметра робочого колеса насоса на його характеристики

- Выбор контрольного комплекса зубчатого колеса

- Выбор отметки расположения рабочего колеса

- Геометрические параметры червяка и колеса

- Зубчатые колеса

- КОЛЕСАХ ПРИ ДВИЖЕНИИ ТЕЛЕЖКИ

- Конические зубчатые передачи

- Конические зубчатые передачи

- Конструктивные размеры ведущего вала редуктора и колеса

Типовые детали

К таким деталям относятся шестерни, звездочки, шкивы, блоки, детали гидравлических систем и т. д., т.е. те детали, геометрические размеры которых определяются некоторыми внешними параметрами [2]. Например, для зубчатых колес такими параметрами будут m(модуль) и Z(число зубьев), для блоков — DТ(диаметр троса) и тип троса.

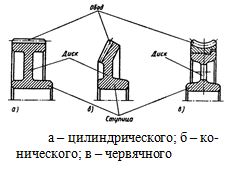

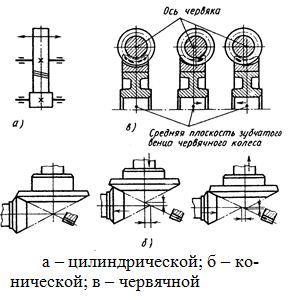

Они разделяются по типу зацепления на цилиндрические (зубчатый венец — цилиндрическая поверхность); конические (зубчатый венец — коническая поверхность); червячные (зубчатый венец — торовая поверхность).

используются зубчатые передачи для изменения направления вращения и преобразования момента вращения: n1 ´ M1 = n2 ´ M2 , где: n1, n2 — число оборотов вала; M1, M2 — момент вращения на валу.

Отношение n1 / n 2 = Z2 / Z 1 = i — передаточное число, где Z1, Z2 — число зубьев сопрягаемых колес.

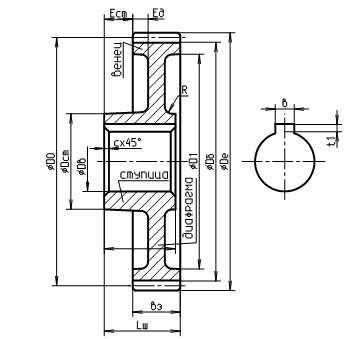

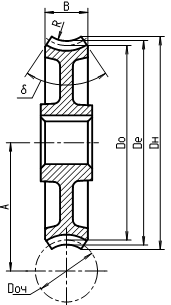

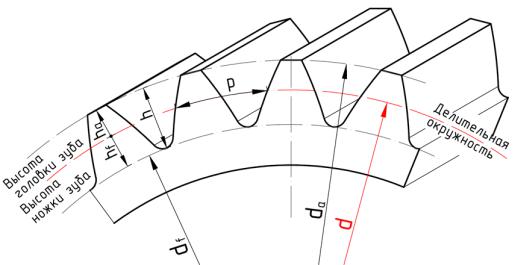

Величина передаваемого момента ограничивается модулем ( m ), определяющим геометрические размеры зуба. Отсюда, геометрические размеры венца (рис. 71) цилиндрического зубчатого колеса определяются m, Z, b и bз. где: b — угол наклона зуба, bз — длина зуба.

Зубчатое колесо с меньшим количеством зубьев в цилиндрических и конических передачах называют шестерней, в червячных — червяком.

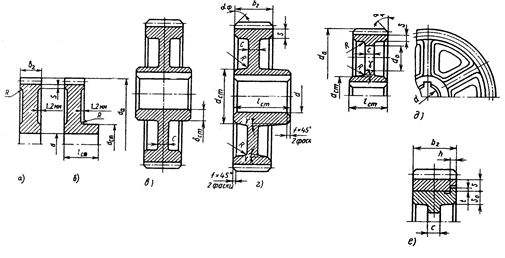

Геометрические размеры ступицы зубчатого колеса Dст , Lст определяются диаметром вала D. Толщина диафрагмы tд определяется типом зацепления (наличие осевых нагрузок).

Взаимное положение ступицы и диафрагмы по отношению к венцу определяется смещениями БТ этих элементов Ест и Ед по отношению к БТ венца (БТ венца, как правило, — левый торец венца).

— торцовый модуль ms = m / Cos b ;

— наружный диаметр венца De = ms ´ (Z + 2);

— делительная окружность Do = ms ´ Z;

— внутренний диаметр венца Dб = ms ´ (Z — 2.3);

— диаметр, определяющий толщину венца, D1 = De — 10m;

— диаметр ступицы Dст = 1.6Dв;

— длина ступицы Lст = 0.9Dв;

— толщина диафрагмы tд = 3.5m.

Размеры D1, Dcт, Lст, tд по отношению к расчетным округляются до 0.5 мм, кроме того они могут быть изменены по конструктивным и иным соображениям проектировщика.

|

Рис. 71

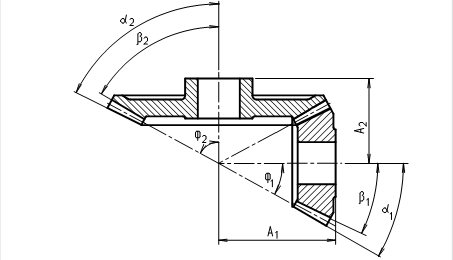

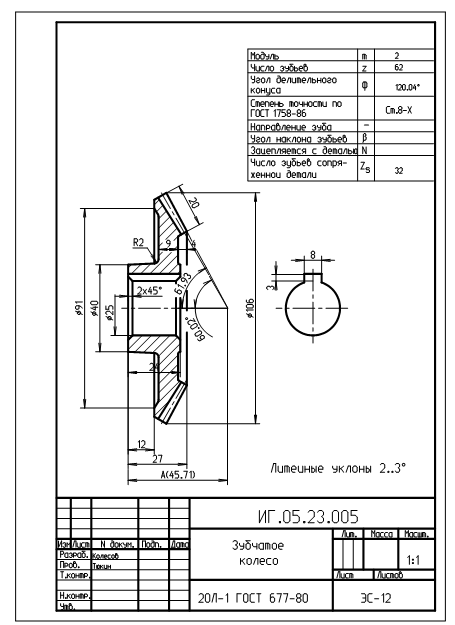

Для расчета геометрических размеров конических зубчатых колес дополнительно к перечисленным параметрам требуется или z сопрягаемого колеса или передаточное число i, т.к. необходимо определить (рис. 72):

— угол начального конуса для шестерни j1 = arctg(z2/z1);

— угол начального конуса для колеса j2 = arctg(z1/z2);

— диаметр наружной окружности Dе = Do + 2m´Cos(j);

— расстояние от вершины начального диаметра Do до опорного торца шестерни A1 = m(z2/2 + 6);

— то же для колеса А2 = m(z1 / 2 + 6).

Размер А (А1 и А2) является монтажным размером пары зубчатых конических колес, измеряется с точностью до 0.001 мм и обязательно проставляется на рабочем чертеже детали.

|

Рис. 72

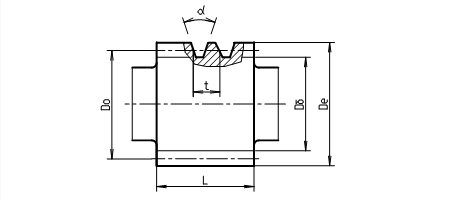

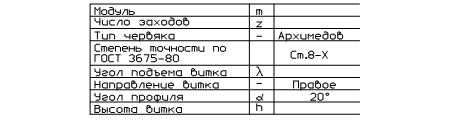

Для определения геометрических размеров червяка (рис. 73) следует дополнительно определить:

— осевой шаг t = m ´ p;

— диаметр делительной окружности Do = q ´ m; q выбирается из табл. 15;

— длина нарезанной части червяка L > (11 + 0.06z)m.

|

Рис. 73. Червяк

Угол исходного контура a = 20°.

На чертеже проставляются размеры De и L.

|

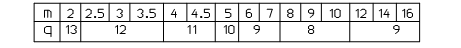

Зависимость коэффициента q от m Таблица 15

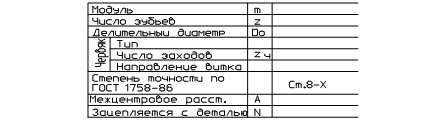

Для определения геометрических размеров зубчатого венца червячного колеса (рис. 74) необходимы дополнительно:

— межцентровое расстояние A = (mq + mz) / 2;

— радиус образующей (дуги) выступов зубьев R = A — De / 2;

— угол(центральный) между боковыми срезами зубьев колеса

— коэффициент C для определения угла d в зависимости от Z колеса:

|

|

|

|

|

|

|

Z 28 35 45 55 65 75 85

|

C 1.9 2.1 2.3 2.5 2.6 2.8 2.9

— наружный диаметр червячного колеса при однозаходном червяке

при двух и трехзаходном червяке

при четырехзаходном червяке

— ширина обода червячного колеса

В = De´Sin(d/2) + 0.25mp.

Dоч — делительный диаметр червяка.

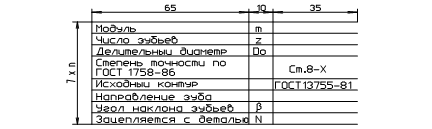

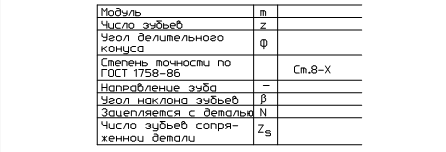

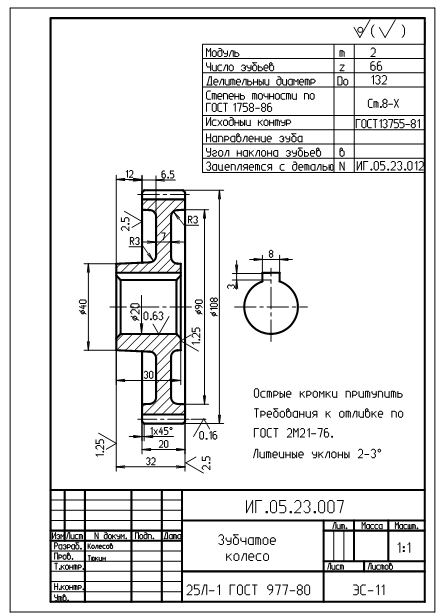

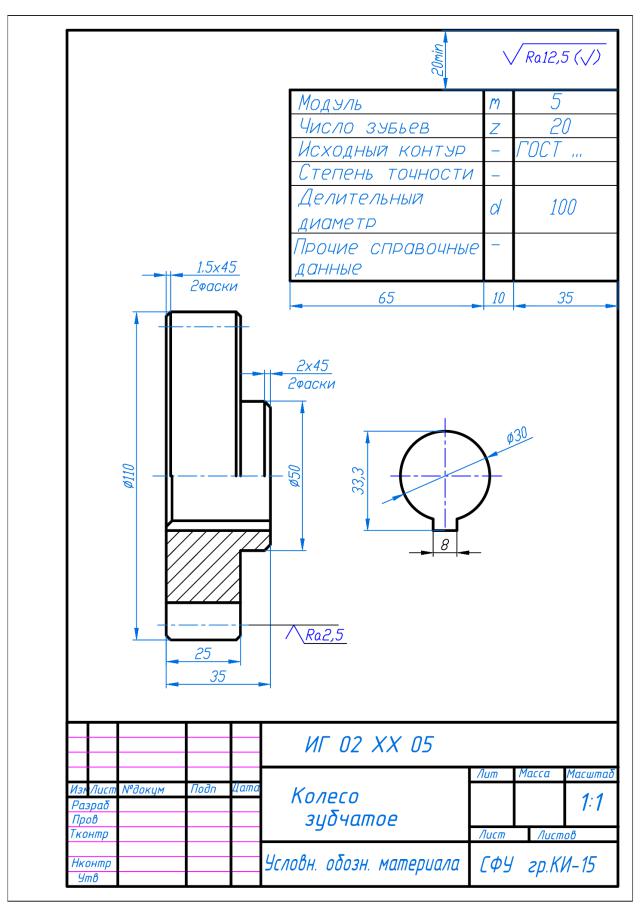

Основные параметры зубчатого колеса, которые не могут быть проставлены в форме размеров, на чертежах записываются в соответствующие типу зацепления табл. 16, 17, 18, 19.

Положение таблицы на поле чертежа — в правом верхнем углу в 20 мм от верхней линии рамки (рис. 75, 76).

На рабочих чертежах зубчатых колес проставляются только те параметры поверх-

ностей и размеры взаимного положения по-

Рис. 74 верхностей, которые необходимы для изготовления детали. Примеры выполнения рабочих чертежей рис. 75, 76.

Определяемые технологией изготовления параметры записываются в технические условия, например, литейные уклоны и радиусы, требования к отливке заготовки и т. п.

|

Цилиндрические Таблица 16

|

Червяки Таблица 17

|

Червячные колеса Таблица 18

|

Конические Таблица 19

|

Рис. 75

Рис. 76

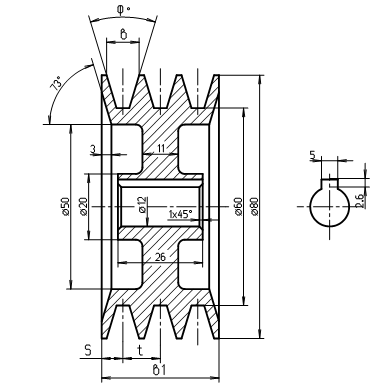

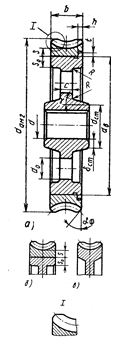

Шкивы клиноременных передач (рис. 77)

|

Назначение клиноременных передач то же, что и зубчатых. Используются в тех случаях, когда необходимо исключить или сгладить знакопеременные и ударные нагрузки, например, на вал двигателя внутреннего сгорания при движении агрегата по пересеченной местности (например, зерноуборочного комбайна). Отличается шкив от зубчатого колеса тем, что на венце вместо зубьев выполнены канавки под ремень.

Размеры венца определяются сечением ремня и количеством ремней. Тип ремня (О. А. Б. В) и их количество от 1 до 6 определяется величиной передаваемого момента вращения.

Размеры для выполнения венца следует взять из табл. 19. Ширина венца: в1 = 2S + t(n — 1), где n — число ремней клиноременной передачи. На рис. 77 ширина венца в1 = 2´6.5 + 11.5(3 – 1)=36. в = 10 (ширина канавки из

табл. 20 для j = 34° при типе ремня О).

Размеры S и t можно изменить, но расстояние между ремнями и ширина реборды Lр = t – 0.5´ S не может быть меньше 1 мм.

Таблица 20 Глубина паза h (рис. 79) равна разности наружного и внутреннего диаметров канавки: h = 80 – 60 = 10 мм.

Таблица 20 Глубина паза h (рис. 79) равна разности наружного и внутреннего диаметров канавки: h = 80 – 60 = 10 мм.

Расчетный минимальный наружный диаметр шкива определяется типом ремня и натяжением на одну ветвь ремня в покое, но не может быть меньше наружного диаметра ступицы Dст. плюс 2h.

Размеры элементов ступицы зависят от диаметра вала и материала шкива и могут быть рассчитаны по формулам для ступиц зубчатых колес.

На чертеже проставляются те же размеры, что и на чертеже зубчатого колеса. К ним добавляются размеры венца (рис. 79).

Дата добавления: 2014-12-16 ; Просмотров: 689 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Основные параметры зубчатых, червячных колес и червяков (диаметр, ширина, модуль, число зубьев и пр.) определены при проектировании передач. Конструкция ко

лес и червяков зависит главным образом от проектных размеров, материала, способа получения заготовки и масштаба производства.

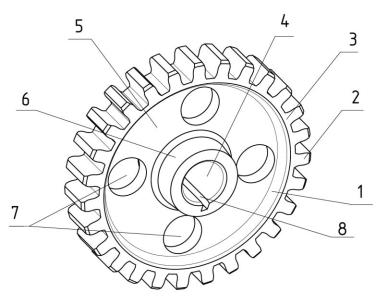

Основные конструктивные элементы колеса

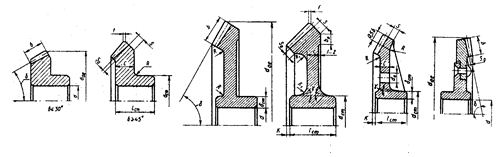

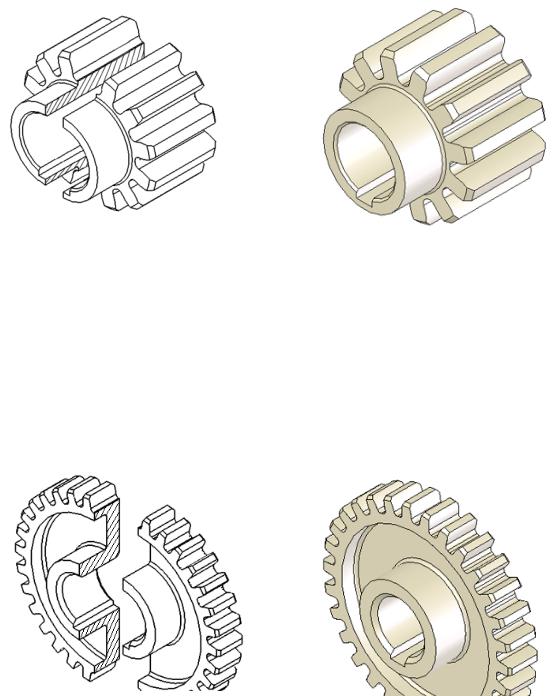

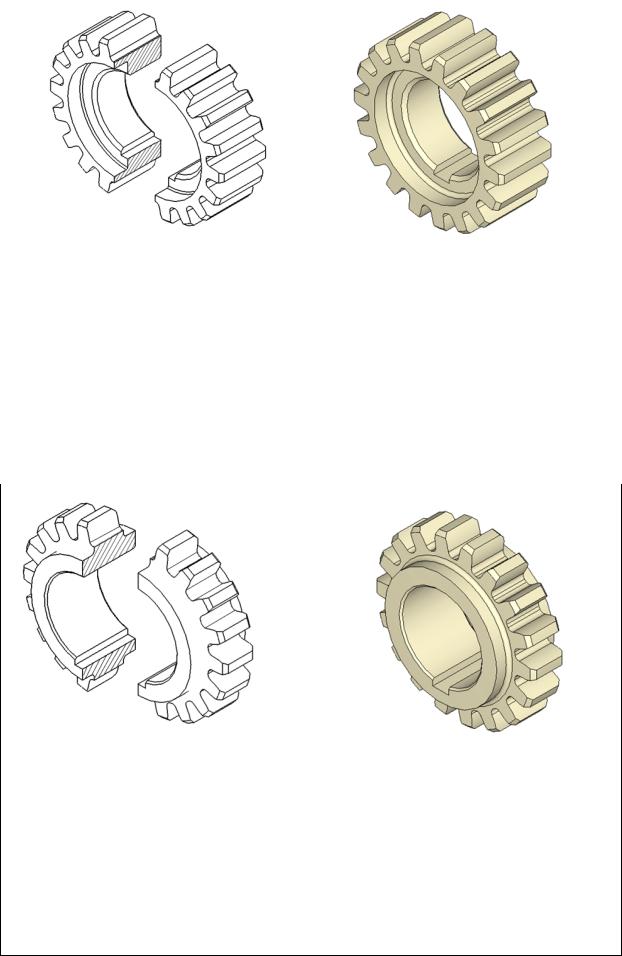

Основными конструктивными элементами колеса являются: обод, ступица и диск (рис. 3.2). В табл. 3.1 – 3.4 даны расчеты конструктивных элементов зубчатых и червячных колес при индивидуальном и мелкосерийном производстве. Конструкции колес показаны в. табл. 3.3. – 3.5.

Обод воспринимает нагрузку от зубьев и должен быть достаточно прочным и в то же время податливым, чтобы способствовать равномерному распределению нагрузки по длине зуба. Жесткость обода обеспечивает его толщина (S).

Рис. 3.2. Конструктивные элементы колеса:

Ступица служит для соединения колеса с валом и может быть расположена симметрично или несимметрично относительно обода. Ширина ступицы может быть равна ширине обода (см. табл. 3.3 – 3.5). Это определяется технологическими или конструктивными условиями. Длина ступицы (lст) должна быть оптимальной, чтобы обеспечить, с одной стороны, устойчивость колеса на валу в плоскости, перпендикулярной оси вала, а с другой – получение заготовок ковкой и нарезание шпоночных пазов методом протягивания.

Диск соединяет обод и ступицу. Его толщина (С) определяется в зависимости от способа изготовления колеса. Иногда в дисках колес выполняют отверстия, которые используют при транспортировке и обработке колес, а при больших размерах и для уменьшения массы. Диски больших литых колес усиливают ребрами или заменяют спицами.

Острые кромки на торцах ступицы и углах обода притупляют фасками (f), размеры которых принимают по табл. 3.1.

Таблица 3.1 Стандартные размеры фасок

Диаметр ступицы или обода, мм

Диаметр ступицы или обода, мм

Зубчатые колеса (см. табл. 3.2, 3.3). В проектируемых приводах колеса получаются относительно небольших диаметров и их изготовляют из круглого проката или поковок. Большие колеса открытых зубчатых передач изготовляют литьем или составными. Ступицу колес цилиндрических редукторов располагают симметрично относительно

обода, а ступица колес открытых цилиндрических зубчатых передач может быть расположена симметрично и несимметрично относительно обода. Ступица колес закрытых и открытых передач конического зацепления выступает со стороны большого конуса.

Червячные колеса (табл. 3.4). По условиям работы изготовляют составными: центр колеса (ступица с диском) – из стали, реже из серого чугуна, а зубчатый венец (обод) – из антифрикционного материала.

При единичном и мелкосерийном производстве зубчатые венцы соединяют с центром колеса посадкой с натягом. При постоянном направлении вращения червячного колеса на наружной поверхности чугунного центра предусматривается буртик, и эта форма центра является традиционной. В современных конструкциях для упрощения процесса изготовления венца и центра буртик не делают, обеспечивая посадку венца на центр с натягом. При небольших скоростях скольжения (v 2 м/с) и малых диаметрах колеса его можно изготовить цельнолитым.

Таблица 3.2 Размеры цилиндрических зубчатых колес, мм

Способ получения заготовки

а – круглый прокат,

д – литье, е – составные

h = 0,1b2; So l,2S; t = 0,8h

Продолжение таблицы 3.2

dст = 1,55d при соединении шпоночном и с натягом

Радиусы закруглений и уклон

Примечания: 1. При определении длины ступицы (lст) числовой коэффициент перед d принимают ближе к единице при посадке колеса на вал натягом и ближе к верхнему пределу – при переходной посадке.

2. На торцах зубьев выполняют фаски размером f = (0,6…0,7) m с округлением до стандартного значения по табл. 3.1.

3. Угол фаски на прямозубых колесах = 45º; на косозубых колесах при твердости рабочих поверхностей HB 350 = 15º.

4. n – число отверстий.

Валы–шестерни и червячные валы. Цилиндрические и конические шестерни при u 3,15 выполняют заодно с валом, при u 2,8 они могут быть насадными, если это конструктивно необходимо. Однако стоимость производства при раздельном исполнении вала и шестерни (червяка) увеличивается вследствие увеличения числа посадочных поверхностей и необходимости применения того или иного соединения. Поэтому шестерни и червяки чаще всего выполняют заодно с валом.

Таблица 3.3 Размеры конических зубчатых колес, мм

Способ получения заготовки

1а – круглый прокат;

dст = 1,55d при соединении шпоночном и с натягом

Радиусы закруглений и уклон

Примечания: 1. См. примечание 1 к табл. 3.2. 2. На торцах зубьев выполняют фаски размером f = 0,5 mte (me) c округлением до стандартного значения по табл. 3.1. 3. Фаски снимают параллельно оси отверстия колеса. 4. Колеса конструируются со ступицей, выступающей за торец диска со стороны большого конуса; при этом размер К принимается конструктивно

Установка колес на валах

Сопряжение колес с валом. Для передачи вращающего момента редукторной парой применяют шпоночные соединения и соединения с натягом. В случае шпоночного соединения можно принимать следующие посадки:

для цилиндрических прямозубых колес Н7/р6 (H7/гб);

для цилиндрических косозубых и червячных колес H7/г6

для конических колес H7/s 6 (H 7/t 6).

Посадки с большим натягом (в скобках) – для колес реверсивных передач .

Осевое фиксирование колес. Для обеспечения нормальной работы редуктора зубчатые и червячные колеса должны быть установлены на валах без перекосов. Если ступица колеса имеет достаточно большую длину (отношение lст / d O,8), то колесо

будет сидеть на валу без перекосов. В проектируемых редукторах принимается lст / d = l,0…l,5). В этом случае достаточно предохранить колесо от осевых перемещений по валу осевым фиксированием:

1-й способ. Упором одного из торцов ступицы колеса в буртик между 3-й и 5-й ступенями вала и установкой на 2-й или 3-й ступени вала распорной втулки между другим торцом ступицы колеса и торцом внутреннего кольца подшипника (см. рис. 2.15).

Размеры распорной втулки (D, L) определяются по месту установки и должны обеспечить надежное осевое фиксирование колеса. При соотношении геометрических параметров L O,5 D распорная деталь называется «кольцо», при – L > O,5D – «втулка».

2-й способ. При отсутствии 5-й ступени установкой двух распорных втулок на 2-й или 3-й ступени вала между обоими торцами ступицы колеса и торцами внутренних колец подшипников или мазеудерживающих колец.

В обоих способах для гарантии контакта деталей по торцам должны быть предусмотрены зазоры С между буртиками 2-й или 3-й ступени вала и торцами втулок.

Таблица 3.4 Размеры червячных колес, мм

H = 0,15 b2; t = 0,8 h

Стальная dст = 1,55 d

Чугунная dст = 1,60 d при соединении шпоночном и с натягом

Радиусы закруглений и уклон

Регулирование осевого положения колес (регулирование зацепления)

Таблица 3.5 Ширина колес цилиндрической передачи, мм

Примечание. b1 и b2 – ширина шестерни и колеса

Погрешности изготовления деталей по осевым линейным размерам и погрешности сборки приводят к неточному осевому положению колес в зубчатых и червячных передачах. В цилиндрических редукторах для компенсации неточности положения колес ширину одного из них делают больше ширины другого (рис. 3.3, а). Чтобы избежать неравномерной выработки колеса по ширине, более твердое колесо (шестерню) выполняют большей ширины (потому что на увеличение ширины шестерни расходуется меньше металла) и она перекрывает с обеих сторон более мягкое колесо (табл. 3.5).

Точность зацепления конических и червячных пар в проектируемых приводах достигают регулированием посредством осевого перемещения вала с закрепленным на нем колесом. При этом в конической паре регулирование достигается взаимным осевым перемещением валов шестерни и колеса; в червячной паре – осевым перемещением вала червячного колеса до точного совмещения средней плоскости зубчатого венца с осью червяка (рис. 3.3, в). В проектируемых редукторах регулирование конического и червячного зацепления производится после регулирования подшипников двумя способами:

1-й способ. Устанавливается под фланец торцовой крышки или стакана набор металлических прокладок толщиной от 0,1 , до 0,8 мм. Суммарную толщину набора определяют при сборке.

2-й способ. Применяют винты (приложение 30), воздействующие на наружные кольца подшипников непосредственно или через регулировочные шайбы (см. рис. 3.1)

Этот способ применим для торцовых и врезных крышек, и дает возможность производить тонкую регулировку осевого положения колес, вследствие чего его широко применяют в машиностроении.

Рис. 3.3. Регулирование осевого положения колес в передачах

Регулировочные устройства делают на обоих концах вала со стороны крышки с отверстием и глухой крышки, что дает возможность перемещать вал в двух направлениях. Точность положения конических и червячных колес контролируют расположением пятна контакта, а коническое зацепление – еще совпадением вершин конусов (см. рис. 3.3, б, в)..

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

1. Выполнение чертежей цилиндрических зубчатых колес

Основным параметром цилиндрического зубчатого колеса является делительная окружностью. Диаметр делительной окружности обозначается буквой d и называется делительным. (Термины, определения и обозначения цилиндрических зубчатых колес устанавливает ГОСТ 16531-83). По делительной окружности откладывается окружной шаг зубьев, обозначаемый p и представляющий собой расстояние по дуге делительной окружности между соседними зубьями зубчатого колеса (рис. 1). Отрезки делят делительную окружность на столько частей, сколько зубьев имеет зубчатое колесо. Число зубьев обозначается буквой z . Делительный диаметр для зубчатого колеса всегда один. По делительной окружности измеряют окружную толщину зуба и окружную ширину впадин.

Делительная окружность делит высоту зуба h на две неравные части – головку зуба высотой h a и ножку высотой h f .

Зубчатый венец ограничивается окружностью вершин зубьев диметром d a и окружностью впадин диаметром d f .

Основным расчетным параметром зубчатых колёс является модуль . Через него выражаются все остальные параметры. Для прямозубых цилиндрических зубчатых колёс модуль m равен отношению диаметра делительной окружности d к числу зубьев z или отношение окружного шага к числу .

Иными словами, модуль – это длина дуги делительной окружности, приходящаяся на один зуб колеса. Для унификации зубчатых колес в промышленных масштабах для изготовления зубчатых колес применяют

стандартные значения модулей, которые установлены ГОСТ 9563-60. Некоторые значения стандартного модуля приведены в таблице . Значения из первого ряда предпочитаются второму, второй ряд значений модуля приводится для расширения ассортимента изготавливаемых зубчатых колес и применяется в тех случаях, когда по техническим, конструктивным или иным причинам невозможно изготовить зубчатое колесо со значением модуля из первого ряда.

Модуль зацепления — m, (мм)

Прежде чем выполнить чертеж зубчатого колеса или его твердотельную модель, необходимо выполнить расчеты геометрических параметров и определить размеры всех частей зубчатого колеса. Обычно сначала рассчитывают делительный диаметр и межосевое значение передачи, число зубьев, а затем назначают размеры всех остальных частей, которые уточняются при выполнении проверочных расчетов.

ГОСТ 2.403-75 устанавливает правила выполнения рабочих чертежей зубчатых колес. Как правило, учебные чертежи выполняются с допустимыми упрощениями, относительно рабочих чертежей, разрабатываемых в промышленности. На учебных чертежах не наносятся допуски размеров, требования к прочности и точности и детали и т. д. При выполнении чертежей зубчатых колес также следует руководствоваться требованиями ГОСТ 2. 402

На рис. 2 представлен пример выполнения учебного чертежа зубчатого колеса, выполняемого студентами в процессе изучения дисциплины «Инженерная графика».

В соответствии с этими правилами в правом верхнем углу формата должна выполняться таблица параметров, размеры которой показаны на рисунке. Таблица параметров состоит из трех частей, которые должны быть отделены друг от друга сплошными основными линиями. Первая часть таблицы содержит основные параметры необходимые для изготовления зубчатого венца колеса, вторая – данные для контроля размеров зуба и третья

На учебных чертежах обычно размещают некоторые данные из первой и третьей части таблицы.

ВАРИАНТЫ ЗАДАНИЯ по теме «Зубчатые передачи»

Примечание. Обод зубчатого колеса расположен относительно ступицы симметрично

Рис. 2 Пример выполнения чертежа

Элементы конструкции зубчатых, червячных колес, звездочек,

шкивов, маховиков. Детали, насаживаемые на вал и предназначенные для передачи вращательного движения от одного вала к другому, имеют общие конструктивные элементы, к которым относятся ступицы, диски, спицы, обод и т. д. (рис. 3).

3 – венец (верхняя часть обода с зубьями)

4 – посадочное отверстие 5 — диск 6 – ступица

7 – отверстия в диске 8 – шпоночный паз

Обод – наружная рабочая часть шкива, зубчатого колеса, звездочки. Может иметь различные конструктивные исполнения. На деталях зубчатых передач на наружной поверхности обода нарезают зубья, наружную поверхность шкивов плоскоременной передачи выполняют выпуклой, на наружной поверхности шкива для клиноременной передачи выполняют радиальные канавки для клиновых ремней и т. д.

Венец – часть обода зубчатых колес и звездочек, на котором нарезаны зубья.

Диск – часть зубчатого колеса, шкива, звездочки, при помощи которого обод соединяется со ступицей. Диск в деталях простой конструкции и малых размеров выполняется как единое целое вместе с ободом и ступицей. Для облегчения веса тяжелых деталей в диске могут выполняться отверстия ( отв . 7 на рис.3) , сам диск может быть выполнен в виде спиц, как например, на велосипедном колесе, в сварных зубчатых колесах больших размеров к дискам привариваются ребра для увеличения жесткости колеса.

Посадочное отверстие – центральное отверстие в ступице вращающейся детали, которым деталь надевается на вал. Выполняется по точным размерам и может иметь различные формы. Это зависит от вида соединения колеса с валом. В посадочном отверстии могут выполняться различные отверстия и пазы, для предотвращения проворота насаживаемой детали относительно вала. Чаще всего для этой цели выполняют шпоночный паз.

Ступица – центральная часть вращающейся детали вместе с посадочным отверстием. Размеры ступицы выбирают в зависимости от размеров посадочного отверстия. В общем случае наружный диаметр ступицы должен больше диаметра посадочного отверстия в 1,5 раза, длина ступицы приблизительно должна быть равна диаметру отверстия. В отдельных случаях для тяжелонагруженных и ответственных деталей выбранные размеры ступиц проверяются расчетами.

Шпоночный паз – углубление в отверстии или на валу для закладывания в это углубление детали, называемой шпонкой.

Шпонка — крепежная деталь призматической или цилиндрической формы, вставляемая в пазы двух деталей и предотвращающая их относительный поворот или сдвиг. Шпоночное соединение – один из видов соединений вала с втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного поворота.

Последовательность выполнения чертежа зубчатого колеса

1. По указанным в таблицах данным посчитать три диаметра зубчатого колеса:

диаметр делительной окружности d равен:

z — число зубьев колеса m — модуль

2. Все остальные размеры даны в таблицах

3. Чертеж выполнять в масштабах 1:1, 1:2 или 2:1 в зависимости от величины изображения зубчатого колеса

4. На ф. А4 выполнить чертеж колеса по примеру на рис. 2: на месте главного вида выполнить разрез, справа на продолжении оси вращения

выполнить вынесенное сечение, показывающее контур отв. вместе с размерами шпоночного паза

5. Размеры шпоночного паза выбрать из справочных таблиц призматических шпонок, в зависимости от диаметра отв. колеса из любого учебника по инженерной графике. В качестве справочного пособия можно взять методичку «Конструктивные элементы деталей», стр. 44, табл. П1. (Автор методички Кициева В.Д. Библиотечный шифр 74/М85. Данные по шпонкам есть также в «Техническом черчении» Новичихиной и т. д.)

6. В основной надписи записать условное обозначение материала. Примеры условного обозначения материала есть в вышеуказанном учебнике, также можно взять методичку «Инженерная графика. Чертежи деталей, сборочные чертежи» (Автор методички Кициева В.Д. Библиотечный шифр И622. стр. 49-50.)

7. На чертеже зубчатого колеса в обязательном порядке в правом верхнем углу любого формата помещается таблица со справочными данными. Таблицу заполнить, размеры таблицы на чертеже не наносить.

8. Строчки в табл. «исходный контур, степень точности и справ. данные» оставить свободными.

9. Обозначение шероховатости рабочих боковых поверхностей зубьев проставляют на продолжении штрих-пунктирной линии, показывающей делительный диаметр зубчатого колеса. Обозначение шероховатости впадин

и вершин зубьев наносят на линиях, соответствующих окружностям впадин и окружности вершин зубьев.

10. На изображении зубчатого колеса должны быть нанесены размеры: диаметра окружности вершин зубьев, ширины зубчатого венца, фасок на торцевых кромках цилиндра вершин зубьев. Остальные размеры наносят в зависимости от конструкции зубчатого колеса. Значение делительного диаметра указано в таблице, размер диаметра впадин на чертеже не указывают. Расположение делительного диаметра указывают штрих-пунктирной линией. Высоту зуба на разрезе показывают незаштрихованной.

11. Размеры фасок выполнить шириной от 1 до 2 мм, радиусы скруглений от 3 до 5 мм. Фаски выполнить под углом 45 градусов.

Отправить ответ