Сверлильный станок 2н135 кинематическая схема

Содержание:

1.ХАРАКТЕРИСТИКА РЕМОНТНОЙ СЛУЖБЫ

1.2. Структура и оснащенность ООГМ…. ……………………………………….

1.3. Существующий на предприятии принцип организации организации ремонта………….

1.4. Замеченные недостатки в ремонтном производстве и предложения по их устранению..

2.НАЗНАЧЕНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА СТАНКА МОД.2Н135

2.1. Назначение вертикально-сверлильного станка 2Н135…………………………………….

2.2. Техническая характеристика станка 2Н135…………………………………………………

2.3. Назначение и устройство шпиндельного узла………………………….

3.ПОДГОТОВКА К РЕМОНТУ

3.1. Технологическая подготовка к ремонту…………………………………………………….

3.2. Материальная подготовка к ремонту……………………………………….

3.3. Организационная подготовка к ремонту……………………………………………………

4.3. Составление подробной дефектной ведомости……………………………………………

4.4. Разработка технологического процесса изготовления шпинделя……………….……….

4.5. Разработка технологического процесса восстановления шпинделя……………….…….

5.1. Расчёт трудоёмкости ремонта станка………………………………………………………

5.2. Расчёт численности ремонтной бригады…………………………………………………..

5.3. Разработка графика ремонта станка……………………………………………………….

5.4. Сравнительный анализ трудоёмкости двух вариантов ремонта заданной детали…….

6. РАСЧЕТ РЕМОНТНО-МЕХАНИЧЕСКОГО

6.2. Определение количества станков …………………………………………………….

6.3. Выбор оборудования по типам……………………………………………………….

6.5. Определение площадей участков и отделов …………………………………………

7.МЕРОПРИЯТИЯ ПО ОХРАНЕ ТРУДА И ТЕХНИКЕ БЕЗОПАСТНОСТИ

7.1. Мероприятия по охране труда………………………………………………………………

7.2. Мероприятия по обеспечению противопожарной безопасности …..……………

7.3. Мероприятия по охране окружающей среды…………………………………………….

Данный дипломный проект выполнен по дисциплине «Техническая эксплуатация технологического оборудования» на основании выданного задания по теме «Организация капитального ремонта вертикально-сверлильного станка модели 2Н135».

Достижение высокой производительности труда и необходимой точности выпускаемой продукции, её себестоимости, в значительной степени зависит от состояния машин и механизмов, которые используются на предприятии. Постоянное работоспособное состояние оборудования можно обеспечить, если вести систематическое наблюдение за ним и своевременно его ремонтировать. Ремонт оборудования должен не только восстанавливать их производительность, но и обеспечивать длительную бесперебойную работу.

На предприятиях осуществляется наиболее рациональная система технического обслуживания и ремонта технологического оборудования. Основой этой системы является профилактика, заключающаяся в проведении плановых осмотров и ремонтов, поддерживающих постоянную работоспособность оборудования. Весь комплекс работ по техническому обслуживанию и ремонту составляет систему планово-предупредительного ремонта (ППР).

Под службой ремонта технологического оборудования завода подразумевается комплекс подразделений, занимающихся надзором за эксплуатацией и ремонтом технологического оборудования, а именно: отдел главного механика завода, который включает цеха – ремонтно-механический (РМЦ), ремонтно-литейный и котельно-сварочный, а также цеховые ремонтные базы.

Главными задачами этой службы являются:

обеспечение нормального технического состояния технологического оборудования и его бесперебойной работы;

сокращение простоев оборудования в ремонте и потерь в производстве, связанных с выполнением ремонтных работ;

снижение расходов на ремонт;

обеспечивать ремонтные службы необходимой документацией;

разрабатывать новые методы проведения ремонта, внедрять новые прогрессивные методы и приемы и др.

Успешное решение этих задач в большей степени зависит от правильной организации службы ремонта технологического оборудования или соответствующих подразделений объединённой службы ремонта.

Однако организация ремонтного хозяйства находится на недостаточном уровне. Распыленность и индивидуальный характер ремонтного производства делают экономически неэффективным применение здесь дорогостоящего оборудования и оснастки. Кроме этого, ремонтные службы испытывают острый недостаток в современном технологическом оборудовании.

Одной из причин кустарщины в ремонтном деле – отсутствие типовых технологических процессов ремонта оборудования. Но на данный момент эти процессы уже имеются либо создаются, а их основная задача – регламентировать такие методы проведения ремонтных работ, которые гарантировали бы получение необходимого качества ремонта с наименьшей затратой средств в наиболее рациональной последовательности с применением оснастки, обеспечивающей наилучшее решение поставленной задачи.

Применение типового технологического процесса позволяет проводить параллельно ремонт отдельных узлов, не опасаясь, что несогласованность в выполнении отдельных операций приведёт к появлению неточности при общей сборке.

Одной из главных задач, стоящих перед ремонтными службами, является дальнейшее повышение качества и снижение себестоимости ремонта путем более широкого внедрения индустриальных методов и развития специализированных бригад. Максимальное использование действующего оборудования, имеющее важнейшее значение в решении задачи ускоренного развития производства, требует правильной его эксплуатации, постоянного обеспечения рабочего состояния и своевременного ремонта. В связи с этим роль слесаря-ремонтника на предприятии постоянно усложняется и требует приобретения необходимых знаний.

Сверлильный станок — это приспособление, которое предназначено для формирования отверстий определённого диаметра в деталях из разнообразных материалов. Технические возможности станков этой категории позволяют применение их не только для сверления отверстий, но и для выполнения других технологических операций.

Сверлильный станок — это приспособление, которое предназначено для формирования отверстий определённого диаметра в деталях из разнообразных материалов. Технические возможности станков этой категории позволяют применение их не только для сверления отверстий, но и для выполнения других технологических операций.

Станки для сверления позволяют создавать в деталях из различного материала глухие или сквозные отверстия. Эти технологические операции выполняются при помощи сверла — инструмента, вращательное движение которого обеспечивает удаление стружки с материала обработки. Большинство оборудования этого типа составляет промышленное сверлильное оборудование.

Промышленные предприятия, выпускающие продукцию мелкими сериями или единичными экземплярами, чаще всего оснащены вертикально-сверлильными станками 2Н135. Применяя эти станки, можно одинаково успешно проводить рассверливание, сверление и развёртывание отверстий, а также зенкерование и подрезку торцов, деталей практически из любого материала.

Назначение и применение сверлильного станка 2Н135

Станок базовой модели 2135 представляет собой оборудование одно шпиндельного типа выпуск которого был освоен ещё в 1945 году на заводе города Стерлитамак. После этого, опираясь на данные по разработке и эксплуатации, были проделаны работы по технологической модернизации станков такого типа. Производство модели 2Н135 было запущено в 1965 году.

Станок базовой модели 2135 представляет собой оборудование одно шпиндельного типа выпуск которого был освоен ещё в 1945 году на заводе города Стерлитамак. После этого, опираясь на данные по разработке и эксплуатации, были проделаны работы по технологической модернизации станков такого типа. Производство модели 2Н135 было запущено в 1965 году.

Станки одно шпиндельные 2Н135 применяются в основном на промышленных предприятиях, которые занимаются единичным или мелкосерийным изготовлением различных деталей. В массовом выпуске изделий такие станки практически не используются.

Это универсальное оборудование способно решать многие производственные задачи, такие как сверление, зенкерование, развёртывание или подрезка торцов. Оператор оборудования самостоятельно может выбирать режим подачи шпинделя и число оборотов необходимых для обработки в оптимальном режиме конкретного материала или сверления отверстия. При этом работник может вручную перемещать шпиндель, благодаря специальному механизму.

Станок 2Н135 способен производить обработку деталей из разных материалов в огромном диапазоне габаритов. Особо высокую производительность можно достичь при работе с инструментом из высокоуглеродистой стали. Оператор имеет возможность нарезать резьбу из метчиков, осуществляя подачу шпиндельного устройства ручным способом, так как станок укомплектован реверсивной системой электрического двигателя.

Модификации

Большая популярность этого оборудования в промышленном и бытовом применении, стала первой причиной выпуска огромного количества модификаций. К таким моделям относятся:

Большая популярность этого оборудования в промышленном и бытовом применении, стала первой причиной выпуска огромного количества модификаций. К таким моделям относятся:

- 2Н135−1 — эта модель от оригинальной отличается только наличием круглого стола поворотного действия, который может оборачиваться вокруг несущей колонны.

- 2Е135А — такой станок оснащён автоматической системой подачи шпинделя. Оператор может управлять оборудованием при помощи кнопочного управления.

- 2Н135К — станок вертикально сверлильный координатного типа оборудованный крестовой рабочей плоскостью.

- 2Н135Н — многопозиционный вертикально сверлильный станок, оператор которого может свободно перемещать функциональные части оборудования вокруг несущей колонны.

- 2Н135Ф2 — это сверлильное оборудование с числовым программным управлением (ЧПУ). Модификация, которая имеет рабочую головку револьверного типа, а также крестовую поверхность. Эта модель считается самой современной по многим показателям.

- 2Н135-С — агрегат по всем параметрам аналогичен базовой модели, только имеет пиноль фланцевого типа. Отличительным свойством считается возможность установки рабочей головки на несколько шпинделей одновременно.

Конструктивные особенности

Конструкция сверлильного станка состоит:

- Рабочая головка, которая служит для закрепления инструмента.

- Привод.

- Насос масляный плунжерного типа.

- Система охлаждения обрабатываемой зоны.

- Шпиндель.

- Коробка подач.

- Система электроснабжения агрегата, электрический шкаф для подключения к сети.

- Коробка скоростей.

- Система контроля скорости и подачи.

- Плита основания, колонна, рабочий стол.

Станина агрегата сделана в виде монолитной, массивной, чугунной конструкции. Положение производительной поверхности выполняется оператором по несущей колонне вручную, путём отжима фиксирующего устройства и поворота штурвала, выполняющего функцию регулировки положения шпинделя. Для движения поверхности стола на колонне сделаны специальные направляющие пазы.

А также чугунной является и опорная плита. Она имеет пустотелую конструкцию, внутри которой находится ёмкость для хранения жидкости охлаждения. Там же расположен отстойник для металлических крупных загрязнений и устройство фильтрации. На самой опорной колонне располагается электрический насос мощностью 120 Вт, который отвечает за подачу жидкости. Подача охлаждающей жидкости осуществляется через систему различного диаметра трубок, которые подают воду непосредственно к сверлильному элементу.

А также чугунной является и опорная плита. Она имеет пустотелую конструкцию, внутри которой находится ёмкость для хранения жидкости охлаждения. Там же расположен отстойник для металлических крупных загрязнений и устройство фильтрации. На самой опорной колонне располагается электрический насос мощностью 120 Вт, который отвечает за подачу жидкости. Подача охлаждающей жидкости осуществляется через систему различного диаметра трубок, которые подают воду непосредственно к сверлильному элементу.

Силовой агрегат станка располагается на верху корпуса. Шпиндельный блок и коробка передач станка располагаются в корпусе. Кинематическая схема оборудования имеет простое конструктивное решение, при котором силовой агрегат и скоростная коробка соединены прямым валом. Механическая регулировка скоростей осуществляется с помощью рукоятки, размещённой на фронтальной стороне сверлильной головки. Регулировка скорости производится вручную. Коробка осуществляет передачу скорости вращения шпинделя на двенадцати частотах.

Смазка работающих элементов агрегата осуществляется с помощью плунжерного насоса в автоматическом режиме. Оператору понадобится только контролировать по датчику, который расположен на фронтальной панели, уровень количества масла.

На этой модели установлена система ручной подачи шпинделя. Эта система включает в себя:

- Штурвал, который выполняет регулировочную функцию.

- Передачу червячного вида.

- Обгонной храповой и кулачной муфты.

- Лимба.

- Вала, горизонтального расположения, с реечной шестерней.

Принцип действия

Эксплуатация станка в действующем режиме происходит по следующему принципу. Обрабатываемую заготовку, необходимо установить и надёжно зафиксировать на рабочей поверхности координатного стола. Шпиндель с установленным инструментом должен располагаться в крайнем положении снизу. Используя систему продольного смещения рабочего стола, шпиндель необходимо отцентрировать.

Эксплуатация станка в действующем режиме происходит по следующему принципу. Обрабатываемую заготовку, необходимо установить и надёжно зафиксировать на рабочей поверхности координатного стола. Шпиндель с установленным инструментом должен располагаться в крайнем положении снизу. Используя систему продольного смещения рабочего стола, шпиндель необходимо отцентрировать.

Затем нужно убедиться в соосном расположении торца детали, предназначенной для обработки, и шпинделя. Исходя из кинематической возможности, в коробке скоростной передачи выбираем скорость вращения, подходящую для обработки. Включаем вертикальный электрический двигатель главного привода.

После настройки кинематической схемы, осуществляется движение инструментальной головки к торцу обрабатываемого изделия, и выполняют нужную технологическую операцию.

Технические характеристики

Характеристики станка указывают на его хорошую универсальность. С помощью станка 2Н135 можно выполнять технологические операции с заготовками из разнообразных материалов, причём с размерами довольно широкого диапазона. Благодаря применению инструментов, изготовленных из быстрорежущих сталей и сплавов, имеющих высокие показатели твёрдости, это оборудование способно выполнить различные работы.

Характеристики станка указывают на его хорошую универсальность. С помощью станка 2Н135 можно выполнять технологические операции с заготовками из разнообразных материалов, причём с размерами довольно широкого диапазона. Благодаря применению инструментов, изготовленных из быстрорежущих сталей и сплавов, имеющих высокие показатели твёрдости, это оборудование способно выполнить различные работы.

Основными техническими характеристиками, от которых зависит функциональность любого оборудования, являются: ход шпинделя; наибольший диаметр сверления; максимальный промежуток между рабочим столом и шпинделем; количество оборотов в минуту; размер рабочей поверхности.

Для станка 2Н135 эти параметры выглядят так:

- Расстояние между направляющими и осью шпинделя — 300 мм.

- Максимальный диаметр отверстий, которые способен проделывать станок в стали — 35 мм.

- Минимальное расстояние между опорной плитой и торцом шпинделя — 700 мм, максимальное — 1120 мм.

- Минимальное расстояние между рабочим столом и торцом шпинделя — 30 мм, максимальное — 750 мм.

- Максимальный крутящий момент, способный развивать шпиндель — 400 Нм.

- Частота вращения от 31,5 до 1400 оборота в минуту.

- Количество скоростей вращения -12.

- Максимальный ход шпинделя — 250 мм.

- При одном обороте маховика-рукоятки шпиндель совершает ход на 122,46 мм.

- Деление лимба соответствует ходу шпинделя на 1 мм.

- Максимальное усилие подачи — 15 кН.

- За один оборот шпиндель совершает подачу на 0,1−1,6 мм.

- Регулировка подачи — 9 ступеней. Все режимы устанавливаются вручную. Существует система динамической остановки шпинделя.

- Размеры рабочего стола — 450×500 мм, в вертикальной плоскости рабочая поверхность может перемещаться на 300 мм. Имеется три Т-образных паза.

- Габариты станка 2Н135—2535×825×1030 мм.

- Мощность электрического двигателя, осуществляющего за подачу шпинделя — 4 квт.

- Подача жидкости для охлаждения в зону обработки производится электрическим насосом серии Х14−22М.

- Масса станка — 1200 кг.

Этот станок, как и всё другое оборудование, собранное в производственных цехах станкостроительного завода города Стерлитамак, сделан с умом и на совесть. Пластмассовые детали, которые широко используются современными производителями для удешевления своей продукции, в конструкции этого станка полностью отсутствуют. Этот фактор даёт полную гарантию, что ремонт оборудования можно будет произвести при любой его поломке. Причём обойдётся ремонт не очень дорого из-за широкого ассортимента запасных частей на рынке.

Конечно, этот станок по многим техническим характеристикам уступает современному оборудованию. Сверлильные станки хороших производителей по скорости проведения операций, точности сверления, эргономичности и удобстве работы превосходят 2Н135. Однако, если вам важна надёжность, функциональность и минимальная стоимость для выполнения сверлильных работ в гараже или небольшой мастерской, то лучше чем станок 2Н135 не найти.

Основные преимущества этого оборудования — долговечность, выносливость и простой ремонт.

Средства технического оснащения

-станок модели 2Н135:

-стенд с инструментом, предназначенным для выполнения техно-

логических операций на вертикально-сверлильном станке:

— плакаты технологических процессов механической обработки за

— мерительный и вспомогательный инструмент:

Сверлильный станок

Одношпинделъный вертикально-сверлильный станок модели 2Н135.

Марка означает: 2 — станок сверлильной группы, Н — модернизированный, 1 —

вертикальный, 35 — наибольший диаметр сверла в мм.

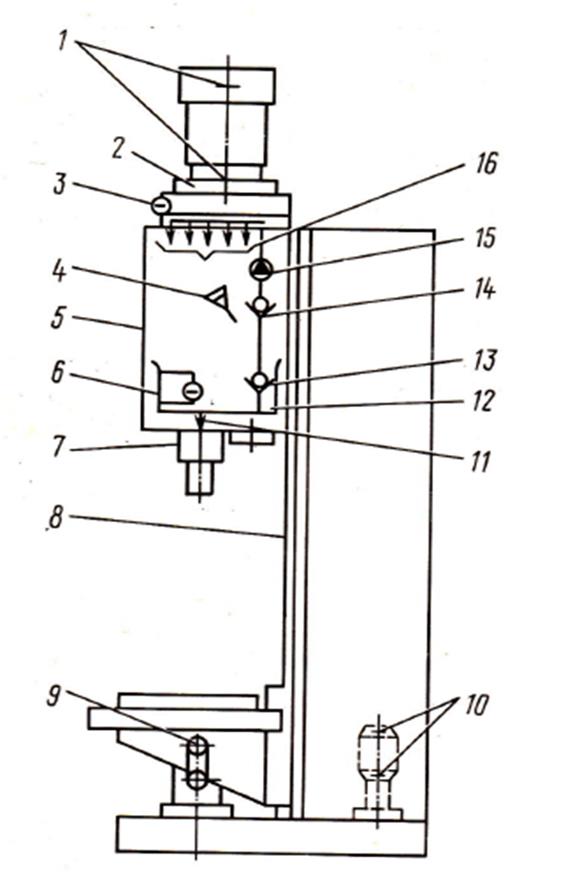

Общий вид вертикально-сверлильного станка модель 2Н135

Общий вид вертикально-сверлильного станка модель 2Н135

|

Основные узлы и органы управления станком

На рисунке показан одношпинделъный вертикально-сверлильный станок

модели 2Н135.

Наладка станка

Наладка станка

Наладка станка — это подготовка его к выполнению работы в соот-

ветствии с технологическими требованиями к обрабатываемой детали, она

осуществляется в следующем порядке.

1) Установить и закрепить инструмент в шпинделе.

2) Установить и закрепить заготовку на столе станка в машинных тисках, при-

хватами или в кондукторе.

3) Обеспечить подвод смазочно-охлаждающей жидкости в зону резания. По

рассчитанному режиму резания устанавливается нужная частота вращения

шпинделя и подача.

Инструмент для работы на сверлильном станке

В зависимости от размеров шероховатости и вида обработки применяют

различные сверла, зенкеры, развертки и метчики. Конструкция и основные элементы сверла, зенкера и развертки показаны на рисунке.

1. Свёрла 2. Зенкеры

3. Развёртки 4. Метчики

Технические данные станка

Сверление сквозных и глухих отверстий в заготовке осуществляется при помощи сверла. Для выполнения этой операции на заготовке накерневают центр отверстия и при закреплении совмещают с центром сверла. Необходимо иметь в виду, что при выходе сверла из отверстия необходимо ослабить нажатие на сверло. При обработке глубоких отверстий сверло необходимо периодически выводить из отверстия. Остановку станка осуществлять после вывода сверла из отверстия. Зенкерование и развертывание применяются для уменьшения шероховатости и повышения точности отверстия. Нарезание внутренней резьбы осуществляется в просверленном отверстии машинным метчиком.

Режимы резания при сверлении определяются подачей 5 мм/об, скоро-

стью резания V, м/мин. Режимы резания прежде всего зависят от свойства обрабатываемого материала, диаметра сверла, Формы заточки, глубины отверстия, наличия СОЖ и т.д.

Режимы резания при сверлении отверстий в некоторых материалах пред-

ставлены в таблицах:

|

Кинематическая схема станка

Главное движение (вращение шпинделя) осуществляется от вертикально расположенного электродвигателя М (N=4,5 кВт; n=1450мин-1) через зубчатую передачу 30 /45 и коробку скоростей. Коробка скоростей с помощью одного тройного блока зубчатых колес и двух двойных блоков сообщает шпинделю 12 различных значений частот вращения шпинделя. Последний вал коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю станка.

Уравнение кинематической цепи для максимальной частоты вращения шпинделя:

1400 мин-1

1400 мин-1

Движение подачи заимствуется от вала VII. Движение передается через шестерни 34/60 и 19/54, коробку подач, предохранительную муфту М, вал ХП, червячную передачу 1/60, зубчатую муфту, вал XVII, шестерни 13 и рейку m = 3 мм нарезанной на гильзе шпинделя. В коробке подач расположены два тройных блока. От вала XI три скорости вращения сообщаются валу X, на котором жестко закреплены шестерни 45, 31, 16, и 26. От вала Х еще три скорости вращения передаются валу XI. Таким образом, коробка подач обеспечивает 9 скоростей.

Предохранительная муфта служит для предохранения механизма подач от поломок при перегрузках, а также для автоматического выключения по дачи при работе по упорам.

Smax = 1 об. шпинделя  = 1,6 мм/об.

= 1,6 мм/об.

Система смазки станка

Система смазки станка

Система смазки коробки скоростей предусматривает подвод необходимого количества смазочного материала к трущимся парам, распределение его по всей рабочей поверхности, очистку смазки.

Система смазки проектируемого узла представляет собой часть всей системы смазки станка. Смазка станка обеспечивается следующими системами:

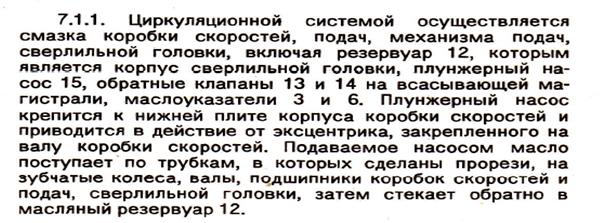

Циркуляционной системой осуществляется смазка коробки скоростей, подач, механизма подач, сверлильной головки, плунжерный насос, маслоуказатели. Плунжерный насос крепится к нижней плите корпуса коробки скоростей и приводится в действие от эксцентрика, закрепленного на валу коробки скоростей. Подаваемое насосом масло поступает по трубкам, в которых сделаны прорези, на зубчатые колеса, валы, подшипники коробок скоростей и подач, сверлильной головки, затем стекает обратно в масляный резервуар. Смазка подшипников шпинделя, подшипников привода коробки скоростей, подшипников электродвигателя и подшипников электронасоса осуществляется набивкой консистентной смазкой.

Для обслуживания системы смазки необходимо заполнить масляный резервуар до уровня нижнего маслоуказателя маслом «Индустриальное 20А». Уровень масла следует проверять по красной точке маслоуказателя до пуска станка или после его отключения через 10 — 15 минут (после стока масла в резервуар). При нормальной работе насоса масло должно непрерывно поступать в контрольный глазок. Смену масла рекомендуется производить первый раз после 10 дней работы, второй раз после 20 дней, а затем через каждые три месяца. Проверку системы смазки производить также через каждые три месяца.

Введение

Введение

Современные металлорежущие станки — это весьма развитые машины, включающие большое число механизмов и использующие механические, электрические, гидравлические и другие методы осуществления движений и управления циклом. Высокую производительность современные станки обеспечивают за счет быстроходности, мощности и широкой автоматизации. В современных тяжелых станках мощность только главного электродвигателя достигает 150 кВт, а всего на одном станке иногда устанавливают несколько десятков электродвигателей. Вес уникальных станков достигает нескольких тысяч тонн. При конструктивном оформлении для придания станку требуемых качеств и функций используют разнообразные механизмы с применением гидравлики, электрики, пневматики; применяют также детали сложных конструктивных форм с высокими требованиями к их качественным показателям, внедряют прогрессивные принципы проектирования (агрегатирование, унификация); изыскивают наиболее рациональные компоновки станков, разрабатывают новые системы управления циклом. Наряду с развитием и совершенствованием существующих методов обработки за последние годы появились станки на базе принципиально новых технологических процессов. К таким процессам относят электроэрозионную обработку, электрохимические методы обработки, обработку сфокусированным лучом высокой энергии, обработку тонкой струей жидкости под высоким давлением, ультразвуковой метод и другие методы. Таким образом, станки, которые называют металлорежущими, включают более широкую группу машин-орудий, обрабатывающих не только металлы, но и другие материалы различными методами. Для выполнения таких разнообразных технологических задач с высокими требованиями к качеству продукции и производительности процесса обработки при конструировании станков необходимо использовать новейшие достижения инженерной мысли.

Схема смазки

Карта смазки

Карта смазки

Види износа детали

Види износа детали

Отправить ответ