Сверлильный станок настольный своими руками

Содержание:

- 1 Когда требуется самодельный сверлильный станок

- 2 Сверлильный станок из обычной дрели

- 3 Изготовление станка с использованием асинхронного двигателя

- 4 Шаг 1: Основа

- 5 Шаг 2: Рукоять

- 6 Шаг 3: Направляющие

- 7 Шаг 4: Сборка

- 8 Шаг 5: Добавляем полку для дрели

- 9 Шаг 6: Финальные штрихи: регулировщик глубины сверления

- 10 Шаг 7: Последние улучшения (опционально)

- 11 Шаг 8: Для чего можно использовать этот самодельный сверлильный станок из дрели?

- 12 Устройство, тип и параметры

- 13 Технические и эксплуатационные характеристики

- 14 Модели станочного оборудования

- 15 Изготовление самодельного станка

Сделать сверлильный станок своими руками целесообразно в тех ситуациях, когда в домашней мастерской или гараже возникнет необходимость сверления отверстий в деталях различной конфигурации, а также изготовленных из разных материалов. Следует отметить, что такое устройство позволяет получать отверстия с достаточно высоким уровнем качества.

Один из вариантов исполнения самодельного сверлильного станка

Когда требуется самодельный сверлильный станок

На производственных или ремонтных предприятиях, где операция сверления считается наиболее распространенной, для ее выполнения используется специальное устройство, модели которого могут иметь различную функциональность. Так, это может быть компактный настольный сверлильный станок, отличающийся простейшей конструкцией, либо оборудование, оснащенное несколькими рабочими шпинделями и числовым программным управлением.

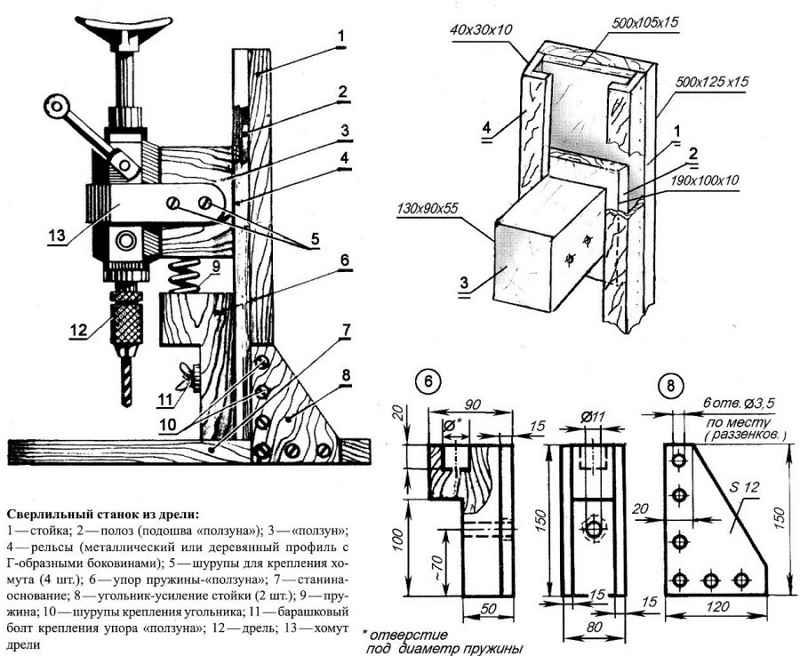

Основные элементы конструкции самодельного станка

Для сверления отверстий в различных материалах, которое выполняется в условиях домашней мастерской или гаража, можно использовать оборудование, сделанное своими руками. Естественно, что для применения в домашних условиях необходимо простейшее устройство, которое можно сделать из комплектующих и материалов, находящихся практически в любом гараже или домашней мастерской.

И в этой статье мы не оставим без ответа вопрос о том, как сделать сверлильный станок дома, затратив при этом минимум средств. В этом нам помогут чертежи и опыт множества мастеров, уже прошедших этот путь.

Необходимость в таком мини сверлильном оборудовании по металлу, дереву или пластику чаще всего возникает у тех, кто привык самостоятельно выполнять различные ремонтные работы в своем доме или квартире. Также довольно часто постройкой миниатюрных сверлильных станков озадачиваются радиолюбители.

Казалось бы, для выполнения такой операции можно использовать обычную дрель, но такой инструмент не всегда в состоянии обеспечить требуемое качество и точность выполнения сверлильных операций. Самодельный сверлильный станок, кроме своей компактности, обладает еще одним важным качеством: на него можно устанавливать сверла различных типов.

Простой сверлильный мини-станок для мелких работ

Сверлильный станок из обычной дрели

Чтобы сделать для своей домашней мастерской небольшой, но функциональный сверлильный станок, не надо приобретать особые материалы и комплектующие. Конструкция такого удобного и полезного настольного устройства содержит в себе следующие составные элементы:

- основание, которое еще называют станиной;

- механизм, который обеспечивает вращение рабочего инструмента (в качестве такого механизма можно использовать обычную дрель);

- устройство для обеспечения подачи;

- вертикальную стойку, на которой закрепляется механизм вращения.

Схема самодельного станка из дрели

Стойку, на которой будет крепиться дрель, можно сделать из листа ДСП. Данный материал вполне способен выдержать вес такого устройства. Станина такого мини станка должна быть более массивной, так как она защищает всю конструкцию от возникновения вибраций, которые могут отрицательно сказаться как на качестве и точности получаемого отверстия, так и на комфортности работы.

В качестве материала станины такого сверлильно-присадочного станка можно использовать обычную мебельную плиту, толщина которой составляет более 2 см. Удобнее всего применять для этого основание старого фотоувеличителя, немного доработав его конструкцию. Иногда используют старый микроскоп, но это довольно редкий вариант, так как такой агрегат будет недостаточно большой и его применение будет ограничено.

Сверлильный станок из школьного микроскопа

То, какое качество и точность будет обеспечивать самодельный сверлильный станок, зависит преимущественно от того, насколько правильно и надежно выполнено соединение его основания и вертикальной стойки. Важными элементами такого микро станка являются две направляющие, по которым будет двигаться колодка с закрепленной на ней дрелью. Такие направляющие лучше всего изготовить из двух полос стали, которые надо надежно прикрутить к стойке при помощи шурупов.

При изготовлении колодки желательно использовать стальные хомуты, которые надежно зафиксируют на ней дрель. Кроме того, чтобы избежать нежелательных вибрационных процессов при сверлении, в месте соединения колодки и дрели необходимо установить прокладку из толстой резины.

После этого нужно сделать механизм подачи такого мини станка, который должен обеспечивать перемещение электродрели в вертикальном направлении. Схемы изготовления подобного механизма могут быть разными, но он традиционно содержит в своей конструкции рычаг и пружину, которая крепится одним концом к стойке, а вторым — к колодке с дрелью. Такая пружина придает механизму подачи большую жесткость.

Сверлильный станок из дрели, которую не планируется с него снимать, можно сделать более удобным в эксплуатации, если разобрать родной выключатель дрели и смонтировать отдельную кнопку на станину мини оборудования. Такая кнопка всегда будет у вас под рукой и позволит оперативно включать и выключать устройство. Как видите, сверлильный станок из дрели совсем несложно сделать, для этого вполне достаточно внимательно прочесть эти инструкции или посмотреть обучающие видео в данной статье.

Пример станка из дрели более подробно

В качестве примера рассмотрим более подробно один из вариантов самодельного сверлильного станка из дрели, собранного в домашних условиях.

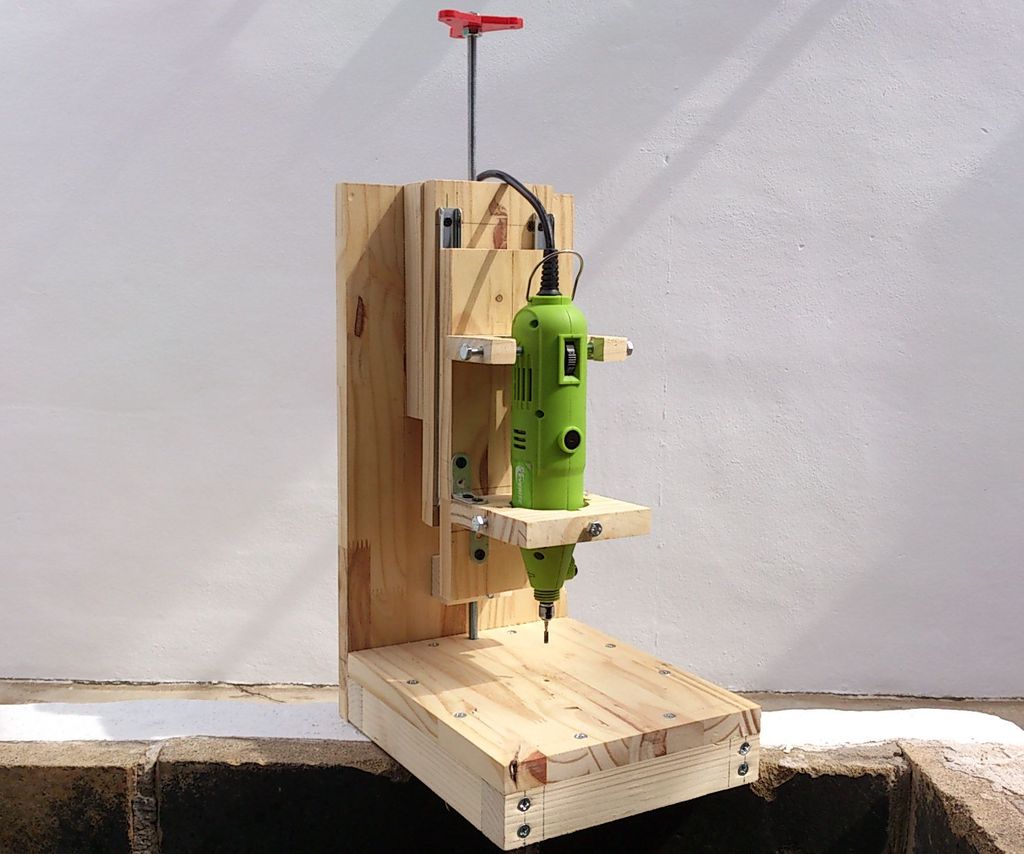

Сверлильный станок из дрели, собранный своими руками

Изготовление станка с использованием асинхронного двигателя

Отсутствие в хозяйстве лишней электрической дрели — это не повод для того, чтобы отказываться от идеи сделать сверлильный станок своими руками. Для привода механизма вращения такого оборудования можно использовать любой электрический двигатель. Такие двигатели, которые раньше были установлены на различной технике, наверняка найдутся в гараже или мастерской любого домашнего умельца.

Лучше всего для изготовления мини сверлильного станка подходят асинхронные двигатели, которыми оснащаются стиральные машины. Если у вас есть такой двигатель, вы можете уверенно применять его для изготовления домашнего сверлильного оборудования. Изготовить сверлильное оборудование с таким двигателем в домашних условиях несколько сложнее, чем с использованием дрели, зато и мощность такого станка будет намного выше.

Учитывая тот факт, что вес асинхронного двигателя больше, чем масса обычной дрели, вам потребуется более мощное основание и стойка для размещения механизма подачи.

Чтобы такой мини сверлильно-присадочный станок меньше вибрировал в процессе работы, необходимо устанавливать двигатель на мощное основание и располагать его как можно ближе к стойке. Но тут важно выдержать правильное расстояние, так как от него зависит удобство монтажа ременной передачи, за счет которой вращение от двигателя будет передаваться на сверлильную головку.

Для того чтобы вы могли изготовить такой станок в домашних условиях, вам понадобятся следующие конструктивные элементы:

- шестерня;

- шестигранник, на который будет надеваться шкив;

- два подшипника;

- трубки в количестве двух штук, одна из которых обязательно должна быть с внутренней резьбой;

- зажимное кольцо, которое должно быть изготовлено из прочной стали.

Шестигранник также соединяется с металлической трубкой, подшипником и зажимным кольцом. Такое соединение должно быть очень надежным, чтобы полученный узел не разрушился в процессе работы.

Сверлильный станок с асинхронным двигателем

Механизм, необходимый для обеспечения подачи инструмента в таком мини станке, должен состоять из трубки, на которой предварительно делаются надпилы, и шестерни. Трубка будет передвигаться за счет соединения своих зубьев с данными надпилами. В эту трубку, высота которой должна соответствовать величине требуемой подачи инструмента, затем впрессовывается ось с шестигранником.

Пример сверлильного станка с асинхронным двигателем

Рассмотрим один из весьма серьезных вариантов самодельного сверлильного станка с асинхронным двигателем, сделанного явно не новичком. Немногие домашние мастера рискнуть взяться за воплощение такого проекта, но если, что называется, приспичит, то нет ничего невозможного.

Непростой в изготовлении самодельный станок с асинхронным двигателем

Вполне очевидно, что изготовить такой станок достаточно сложно, а еще сложнее затем обеспечить точность его работы. Поэтому оптимальным вариантом является использование электрической дрели для изготовления домашнего сверлильного станка.

Напоследок предлагаем посмотреть еще пару видео, в которых мастера демонстрируют свои самодельные сверлильные станки. Эти ролики в очередной раз доказывают, что собрать собственными руками нужное оборудование всегда реально, хоть порой и непросто.

Любой, кто работает с деревом, знает, что во время работы приходится сверлить сотни отверстий для винтов, и что практически невозможно от руки просверлить серию отверстий идеально ровно и на одинаковую глубину.

Эта инструкция поможет вам построить настольный сверлильный станок своими руками, который во время сверления точных отверстий сбережёт много вашего времени и усилий. Мини сверлильный станок также может быть применен при высверливании целых секций из материала — спасибо настраиваемой высоте.

- Деревянная доска (я использовал доску толщиной 2 см)

- Деревянная рейка (как минимум 2 метра, я использовал 25 * 35 мм, но подойдёт любая схожая по габаритам)

- 2 небольших направляющих для ящика

- около 30 длинных винтов для дерева (и около 20 коротких)

- Клей для дерева (опционально)

- Высокоскоростная дрель или другой схожий инструмент

- Стержень с резьбой стандарта M8, трубка с резьбой стандарта, винты и гайки стандарта M6 (или похожие на ваш вкус)

- Линейка и карандаш

- Угольник и квадрат

- Пила по дереву и лобзик

- Наждачка на 80

- Дрель

- Зажимы для дерева (опционально, они просто облегчат вам жизнь)

- Отвертка

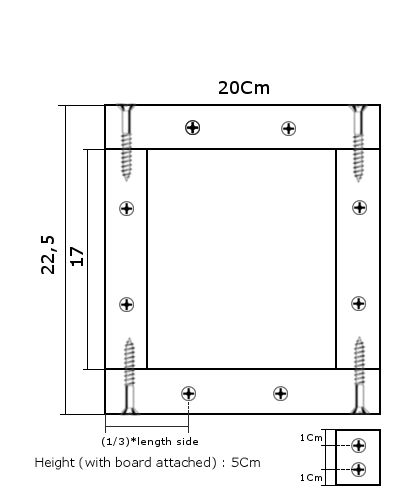

Шаг 1: Основа

Фотографий не очень много, ведь когда я подумал, что хорошо бы сделать для вас инструкцию, то уже завершил создание основы для станка.

Для создания основы отпилите 4 деревянных рейки по габаритам указанным на картинке. При необходимости немного отшлифуйте рейки после распиловки.

Затем соберите рейки в ровный четырёхугольник, поиграйте с их положением, чтобы подобрать оптимальную конфигурацию и как только найдёте оптимальное расположение, закрепите их зажимами по коротким сторонам прямоугольника, теперь их можно просверлить. Отметьте места, куда закрутите винты, я решил закрутить их на расстоянии 1 см от края. После необходимых замеров, определите центр рейки и поставьте отметку, затем просверлите отверстия, которые должны быть чуть уже, чем винты.

Как только все отверстия просверлены, убирайте зажимы (или не убирайте — как вам нравится) и вкручивайте винты. Для усиления соединений я промазал их клеем по дереву.

Совет: если вы снимите зажимы после того, как просверлите отверстия, поставьте отметки в тех местах, где две детали сходятся вместе (например кружки, треугольники, линии), если вы перепутаете детали, то всегда сможете собрать их обратно, как пазл.

Совет 2: Если у ваших винтов головка с угловым расширением, то используйте специальную битку или просто большую битку, чтобы сделать углубление в древесине и закрутить их так, чтобы они не выпирали.

Чтобы приделать к конструкции верх, просто обрисуйте контур нашей рамки поверх деревянной доски, вырежьте её по контуру и закрепите на рамке винтами. Я закрутил в крышку по два болта с каждой стороны, оставляя между ними расстояние, примерно равное 13 длины стороны рамки. Если какая-то из частей доски будет слегка выпирать, то возьмите наждачку с зерном на 80 или схожий инструмент и шлифуйте доску, пока выступы не исчезнут.

Заметка: вам не обязательно копировать до миллиметра габариты моего пресса, просто используйте инструкцию в качестве основной идеи и используйте те материалы, которые вам подходят.

Совет: если вы хотите, чтобы шлифовка прошла более аккуратно, то положите наждачку поверх деревянной рейки и используйте эту конструкцию для шлифовки, так детали вашего станка будут идеально ровными.

Шаг 2: Рукоять

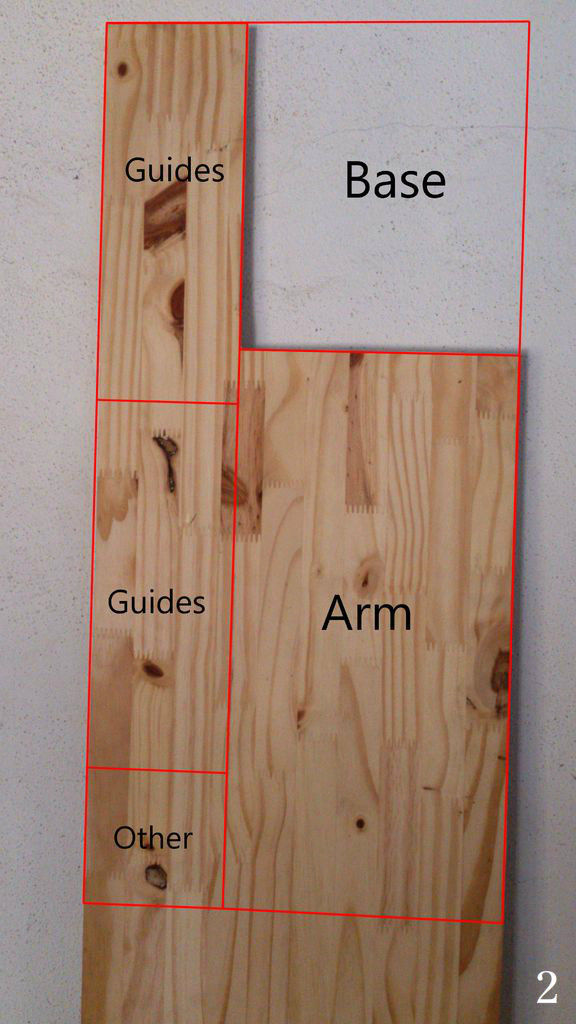

Следующей частью станка будет рукоять, на которой будут находиться направляющие, к которым будет прикреплена дрель. Для её изготовления я вырезал доску 40 см высотой и толщиной равной толщине основы (рис. 1), затем я отшлифовал её края.

Чтобы прикрепить направляющие, нам нужно сначала установить распорку между доской и сверлом. Чтобы достичь этого, я вырезал два куска рейки (рис. 2) высотой 17 см. Будучи прикреплёнными к доске, распорки обеспечат некоторое отдаление, и сверло будет находиться слегка поодаль от доски, что позволит работать с материалами больших габаритов.

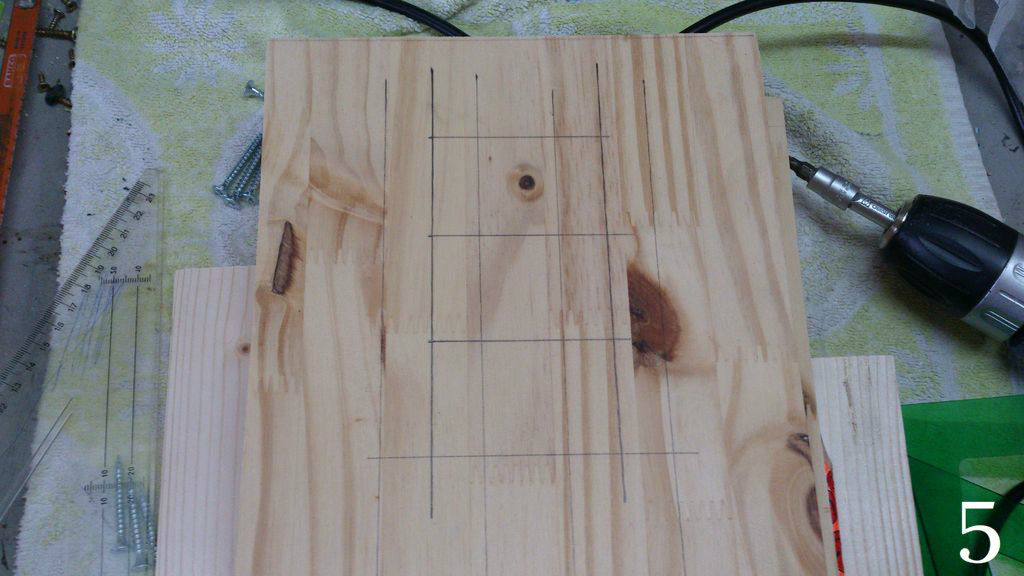

Для установки этих реек я отметил центр большой доски, затем добавил по 5 см с каждой стороны. Расстояние между гранями реек должно быть 10 см, храня эту цифру в памяти, я взял квадрат и угольник и с помощью них прочертил параллельные линии, определив, как будут располагаться рейки (картинки 4 и 5). Также при помощи рейки, ширина которой вполовину меньше, я начертил еще одну параллельную линию — она полезна тем, что я буду знать, где закручивать винты.

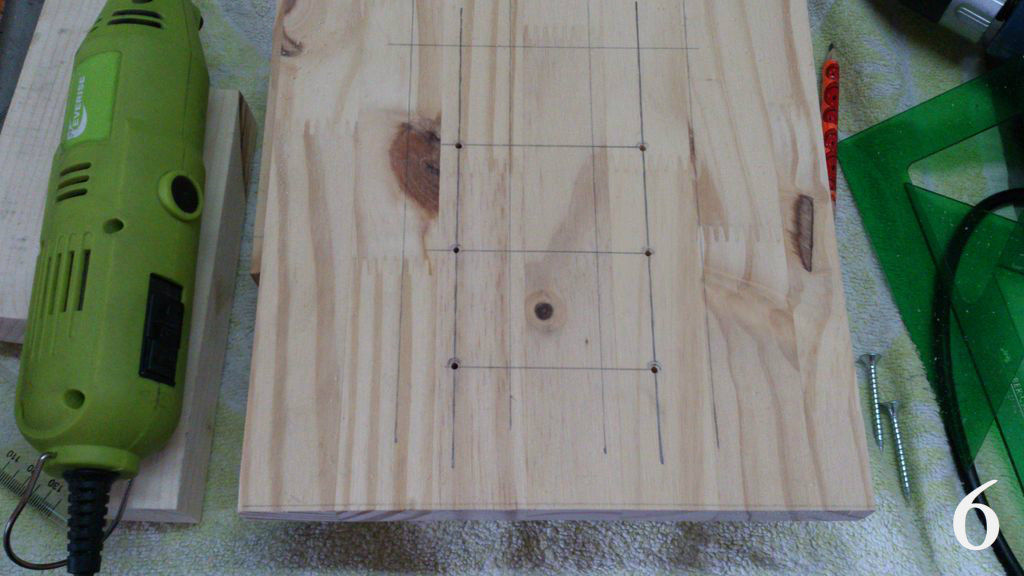

Для определения мест, куда я закручу винты, я разделил длину рейки на 4 (рис. 5), так я узнал расстояние между каждым из трёх винтов. Я отметил эти места и просверлил в них отверстия, затем я прикрепил рейки на свои места, зажал их зажимами, и, используя недавно посверленные отверстия в качестве ориентира, я досверлил дырки в рейках прямо сквозь них.

Как только отверстия были готовы, я сделал в них углубления для головок винтов (рис. 6) и закрутил эти винты до такого положения, когда они начали упираться в стол под доской (рис. 7). Я сделал так для того, чтобы убрать рейки, нанести клей на место их соединения с доской и положить рейки обратно (рис. 8). После этого я окончательно закрутил рейки винтами (рис. 9).

На данном этапе нам не нужно прикреплять рукоять к основе, так как эту процедуру мы сделаем позже, когда будем готовы закрепить на рукояти направляющие — это позволит нам произвести на ходу некоторые корректировки (если они понадобятся).

Шаг 3: Направляющие

Установка направляющих — самая сложная процедура в этой инструкции. Они должны располагаться строго перпендикулярно по отношению к основанию станка, также они должны быть строго параллельны друг другу.

Сначала я отрезал две доски длиной 25 см (и толщиной 10 мм) (рис. 1). Замечу, что я не выбрасываю ни одной деревяшки – они нам пригодятся далее (рис. 2). После обработки краёв наждачкой и удостоверившись, что углы ровные, я сделал две отметки: одну на расстоянии 10 мм и вторую на расстоянии 90 (рис. 3). Я повторил операцию с нижней частью доски и со второй доской.

Как только вы прочертите линии, удостоверьтесь, что они параллельны. Далее я прочертил линию на расстоянии 1.5 см от нижнего края доски, перпендикулярную двум другим, эта линия поможет установить направляющие на одной высоте.

Расчертив положение направляющих, я положил их на доски так, чтобы длинные линии проходили через центры будущих отверстий, карандашом отметил формы отверстий и высверлил их (рис. 4).

Совет: Может это будет полезным, а может и нет, но я обвел направляющие, чтобы знать какая где лежала. Теоретически, отверстия в них находятся на одинаковых местах, но я решил не рисковать. После того, как вы просверлите отверстия, прикрутите направляющие к маленьким доскам (рис. 5).

Важно: Обратите внимание, что мои направляющие имеют разное количество отверстий — с одной стороны их много, а с другой — всего несколько. Сторона с несколькими отверстиями будет прикреплена к рукояти, я решил так сделать потому, что так будет легче разобрать устройство в случае, если направляющие застрянут, или если мне понадобится отрегулировать его…

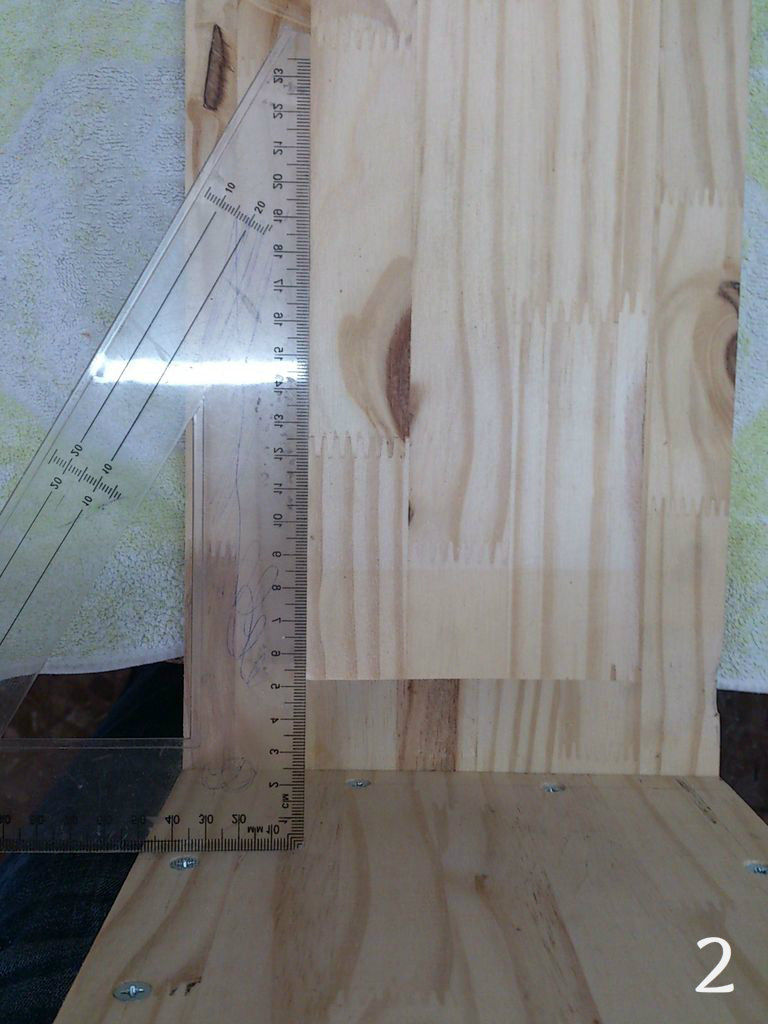

Чтобы привинтить доску к распорке, нужно следовать специальной процедуре, ведь доска должна быть абсолютно параллельна большой доске рукояти. Для этого я сделал простой, но эффективный инструмент для выравнивания досок (рис. 6), я сдвигаю его вдоль плоского края доски и проверяю, что винты всегда касаются маленькой доски. Как только я убеждаюсь в ровности расположения досок, я зажимаю их на месте, сверлю отверстия и, не снимая зажимов, вставляю винты (рис. 7 и 8).

После этого нам просто нужно закрутить направляющие на свои места (рис. 9).

Важно: при размещении винтов, доска может менять своё положение, подстраиваясь под винты. Чтобы избежать этого, закручивайте винты, пока доски зажаты зажимами, таким образом уже винты должны будут приспосабливаться к древесине, а не наоборот.

Шаг 4: Сборка

Это также одна из самых важных операций, направляющие теперь выровнены, но если мы получим отклонение при присоединении доски к основанию, то в итоге все получаемые отверстия будут иметь отклонения. К счастью, есть некоторые трюки, которые облегчат этот процесс.

Сначала закрепите основание доски на глаз, убедитесь, что края более или менее выровнены. Не придавливайте доски слишком сильно, потому что нам понадобится определенная подвижность (рис. 1). Затем мы помещаем на основание угольник, доска должна быть параллельна стороне, касающейся ее, а также, когда мы двигаем направляющие, доска должна оставаться на том же расстоянии от угольника (рис. 2), если она приближается или отдаляется, мы должны изменить наклон основания, слегка постукивая по нему снизу. Зажим позволит нам осуществить и сохранить эти тонкие настройки.

После того, как основание выровнено с направляющими, мы сильно зажимаем его и отмечаем места крепления винтов (рис. 3). Убедитесь, что вы не упрётесь в ранее установленный винт. Чтобы нарисовать линии, я разделил длину планки и доски на два, таким образом, я буду уверен, что винты пройдут ровно посередине. В моем случае я вкрутил 4 длинных винта (в планку) и 4 коротких (в доску) (рис. 4), это временное решение.

На этом этапе у меня появилась проблема! И я думаю, у некоторых из вас будет тот же самый случай. Доска рукояти сместилась относительно основания (рис. 5) — это не является серьезной проблемой, и я ее ожидал. Чтобы решить эту проблему, я отшлифовал верхнюю часть основания, где прикрепляется доска, и она образовала идеальный угол в 90 градусов. Может потребоваться несколько попыток, но самая сложная часть уже закончена.

Шаг 5: Добавляем полку для дрели

Теперь я должен создать полку для дрели. Я мог бы использовать лишь своё высокоскоростное сверло, которое выбрал в начале, но решил создать держатель, который подойдёт к разным устройствам — он будет удерживать инструмент на месте, независимо от его диаметра. Эта часть является общей, поскольку некоторые измерения могут измениться из-за использования разного инструмента.

Я вырезал последний кусок дерева, затем сделал в нём отверстие. Я не очень горжусь тем, как оно вышло — лобзик и толстая древесина не дружат, но всё легко исправить с помощью наждачной бумаги, обернутой вокруг трубки (рис. 1 и 2). Диаметр отверстия — это диаметр высокоскоростной дрели, так как это самый широкий инструмент, который я буду использовать.

Плоская сторона (сторона, которая не была разрезана) будет прикреплена к доске с направляющими, а другие стороны будут отшлифованы, чтобы удалить вмятины от пилы, и я делаю отметку посередине каждой из сторон, чтобы сделать в них отверстия и пропустить винты.

Я проверил, что полка совершенно прямая и зажал ее, пока сверлил отверстия для прямоугольных кронштейнов, удерживающих полку на своём месте (рис. 3 и 4). Затем я вставил винты и, когда убедился, что все подходит, я всё отвинтил обратно для проведения последующих операций.

Я отметил точку посередине каждой стороны, затем при помощи 6-миллиметровой битки для дерева я просверлил отверстия, в них будут располагаться винты для удерживания инструмента (рис. 5).

Я аккуратно вырезал в дереве углубления, соответствующие по размеру гайкам M6. Эти отверстия будут удерживать гайки на местах и позволят закрепить гайки без выступания и касания инструмента (рис. 6)

Над полкой я прикрепил еще одну поддержку, в ней также есть несколько винтов для более надёжного удержания инструмента (рис. 6, 7 и 8).

Шаг 6: Финальные штрихи: регулировщик глубины сверления

Чтобы иметь возможность делать отверстия одинаковой глубины, нам понадобится какой-то регулируемый стопор. Я использовал 8-миллиметровый (M8) стержень с резьбой, уменьшив его длину до 50 мм и отшлифовав концы, придав им округлую форму и немного притупив резьбу (рис. 1). Затем я сделал отверстие в основании (рис. 2), это отверстие должно быть достаточно большим, чтобы стержень мог свободно вращаться внутри, но не был при этом расхлябанным (рис. 3).

Подклейка сверху куска рейки с просверленным отверстием сделает стержень более устойчивым (рис. 4, 5 и 6)

При помощи небольшого деревянного блока, длинного винта с гайкой и трубки с резьбой, я создал стопор (рис. 7). Он будет касаться доски, поэтому, когда я поворачиваю стержень, он поднимается или опускается, устанавливая высокоточный предел глубины для сверлящего инструмента (рис. 8). Чтобы стержень было легче поворачивать, я добавил на него небольшую красную кнопку.

Шаг 7: Последние улучшения (опционально)

Вы можете сделать автоматический регрессионный механизм, приладив к устройству пружину или эластичную ленту, как показано на рисунке, но поскольку я в основном использую его для резьбы по дереву, то сам лично этого не сделал.

Вы также можете сделать ручку, прикрепив кусок дерева к верхней части направляющей.

Еще одним интересным дополнением будут зажимы, такие как те, что используются на ЧПУ, чтобы плотно зажимать изделия. Зажимы можно легко изготовить из дерева и привинтить к основанию с помощью винтов M6, хотя я не считаю, что эти зажимы будут практичными при использовании на сверлильном прессе.

Я также думал об установке светодиода, питающегося от пары батарей, и освещающего изделие при сверлении.

Шаг 8: Для чего можно использовать этот самодельный сверлильный станок из дрели?

Как я уже сказал, этот пресс станок очень полезен для сверления ровных отверстий с минимальными усилиями, но в сочетании с высокоскоростным инструментом и биткой для резьбы, он может быть очень полезен для вырезания линий на заданной высоте, как показано на приложенной фотографии.

Другим интересным свойством является то, что он может вырезать ровные квадраты из примерно квадратного куска дерева.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

У каждого уважающего себя мужчины в набор слесарного инструмента входит электродрель. Дрель необходима во время сборки мебели, при установке навесных шкафов и светильников, при ремонте и обслуживании автомобиля. Сверление отверстий нужного диаметра и требуемой точности выполняется только на станочном оборудовании. Сверление отверстий в древесине, металле, пластмассе и других твёрдых материалах выполнит сверлильный станок для домашней мастерской.

Устройство, тип и параметры

Распространённый тип сверлильного оборудования — это стационарный вертикально-сверлильный, горизонтально-сверлильный или переносной настольно-сверлильный станок. Тип выбирается в зависимости объёмов работ. Для домашней мастерской хороший вариант с установкой на столе. Элементы и узлы:

- металлическая станина, на которой вертикально установлена стойка;

- вертикальная стойка-колонна со шпиндельной бабкой;

- вращающийся шпиндель;

- сверлильный патрон.

Умело используемое сверлильное оборудование обогащает мастерскую, упрощает сверление, зенкерование, шлифование деталей, пользователь сумеет изготавливать предметы творчества. Благодаря устройству умелец самостоятельно ремонтирует металлические и деревянные изделия, изготавливает декоративные поделки. Среди сверлильных станков популярные настольные, они лёгкие и удобные в пользовании, имеют перечень операций:

сверление отверстий разного диаметра;

сверление отверстий разного диаметра;- зенкерование отверстий;

- шлифование внутренних поверхностей;

- полирование цилиндрических полостей и наружной поверхности;

- хонингование цилиндров;

- фрезерование отверстий.

Технические и эксплуатационные характеристики

В первую очередь обратите внимание на мощность двигателя. Чем выше, тем быстрее сверление отверстий свёрлами диаметром 10 и глубиной 50 миллиметров, даже в металле и твёрдой древесине.

В первую очередь обратите внимание на мощность двигателя. Чем выше, тем быстрее сверление отверстий свёрлами диаметром 10 и глубиной 50 миллиметров, даже в металле и твёрдой древесине.

Мощность указывается в ваттах [Вт]. Для промышленного применения профессиональное оборудование имеет мощность 2 тысячи ват, для домашнего использования будет достаточно 700−1500 Вт. От мощности зависит максимальная скорость вращения и производительность сверления. Важно, чтобы станочное оборудование было массивное, а диапазон регулирования скорости вращения и подачи шпинделя соответствовал диаметру сверла.

В зависимости от модели максимальный диаметр свёрла — 18, 35, и даже более 60 мм. Полезной функцией является ограничитель глубины отверстия. Это чрезвычайно удобно.

Множество доступных в продаже станков имеет систему отвода пыли. На станине установлен держатель, позволяющий прикрепить трубку от пылесоса. Для борьбы с пылью используется прозрачный пластиковый экран, который защищает место сверления от загрязнения опилками. Благодаря ему сверло и поверхность детали хорошо видны. С этой же целью производители крепят светодиоды подсветки экрана. Они включаются автоматически вместе с запуском двигателя.

Модели станочного оборудования

Станок PRO 100/4 на магнитном основании — это профессиональная портативная машина, предназначенная для выполнения отверстий диаметром до 100 мм. Предлагаемая модель в течение десятков лет была протестирована пользователями в экстремальных условиях и получила положительные отзывы о её возможности и надёжности.

Станок PRO 100/4 на магнитном основании — это профессиональная портативная машина, предназначенная для выполнения отверстий диаметром до 100 мм. Предлагаемая модель в течение десятков лет была протестирована пользователями в экстремальных условиях и получила положительные отзывы о её возможности и надёжности.

Модель оснащена ручкой, а шпиндель имеет гнездо с коническим отверстием под конус Морзе № 3, что позволяет использовать широкий спектр инструментов: свёрла цилиндрические с коническим хвостовиком диаметром до 32 мм.

Эта машина встречается также в версии PRO 100/4+, оснащённая регулируемым электромагнитным основанием. Она обеспечивает точное позиционирование оси инструмента при включении электромагнита. Это особенно удобно, когда приходится использовать как горизонтальный сверлильный станок. Оператор не держит машину в руках, он надёжно устанавливает её в нужное горизонтальное положение. Возможности станка на магнитной подушке:

- точное сверление отверстий в материалах;

- использование в вертикальном и горизонтальном положении;

- две скорости;

- вращение вправо/влево;

- магнитное крепление;

- нарезание резьбы до размера M18;

- размер электромагнита 220x110x60.

- Мощность электропривода 1700 Вт

- Напряжение электрического тока 230 V / 50 Гц

Скорость вращения шпинделя в оборотах за минуту:

- первая — 110;

- вторая — 175;

- третья — 245;

- четвёртая — 365.

- Диаметр сверления древесины фрезой 100 мм.

- Диаметр нарезания резьбы, максимально M18.

- Диаметр сверления 32 мм.

- Размеры основания станины 110 x 220 мм.

- Высота — 700 мм.

- Рабочий ход 256 мм Масса 25 кг.

Изготовление самодельного станка

Не всегда есть возможность и целесообразность домашнему умельцу купить сверлильный станок. Для выполнения работы, связанной со сверлением отверстий, применяется дрель. Однако при работе возникает ряд неудобств: дрожит рука, наклоняется дрель, падает деталь, ломаются свёрла, не удаётся просверлить отверстие под прямым углом.

Не всегда есть возможность и целесообразность домашнему умельцу купить сверлильный станок. Для выполнения работы, связанной со сверлением отверстий, применяется дрель. Однако при работе возникает ряд неудобств: дрожит рука, наклоняется дрель, падает деталь, ломаются свёрла, не удаётся просверлить отверстие под прямым углом.

Чтобы избежать перечисленных проблем, умельцы изготавливают своими руками из дрели импровизированный сверлильный станок для домашней мастерской. Такое оборудование применяется, когда точность отверстия не важна, а сверление выполняется редко.

Станок с деревянной стойкой

Простую настольно-сверлильную стойку для крепления привода изготавливают из брусьев. Основанием служит древесно-стружечная плита размером 300х400х20 миллиметров. К основанию крепится деревянная стойка сечением 50х20 и высотой 400 миллиметров. К стойке шурупами закрепляется направляющая планка для мебели.

Простую настольно-сверлильную стойку для крепления привода изготавливают из брусьев. Основанием служит древесно-стружечная плита размером 300х400х20 миллиметров. К основанию крепится деревянная стойка сечением 50х20 и высотой 400 миллиметров. К стойке шурупами закрепляется направляющая планка для мебели.

Кронштейн для зажима электродрели изготавливается из деревянного бруска размером 160х100х20 мл, в которой просверлено отверстие под шейку дрели и закреплён шурупами металлический уголок для крепления к направляющей планке. Конструкция должна свободно перемещаться вверх-вниз при помощи рукоятки, которая одним концом зафиксирована на стойке, а другим к металлической планке на кронштейне. Для возвратного движения кронштейна с дрелью закреплена пружина, одним концом к стойке, другим к кронштейну.

Чтобы упростить работу, в магазине можно купить стойку промышленного изготовления к станку для сверления отверстий. Процесс значительно ускорится, а полученный домашний сверлильный станок выглядит, словно заводской.

Настольное оборудование

Другой возможный вариант — это настольный сверлильный станок для домашней мастерской, изготовленный своими руками из деталей фотоувеличителя. Подходит отслуживший свой век увеличитель. Если с него снять осветительный блок, остаётся мощная станина с вертикальной стойкой и рукоятью штурвалом для перемещения кронштейна-держателя вдоль стойки. Для переоборудования необходимо изготовить простое крепление для дрели и установить его на кронштейн-держатель. Для возвратного движения необходимо установить пружину.

Способов изготовить технологическое оборудование для гаража или мастерской много. Люди гуманитарного склада ума покупают технику в магазине. Умельцы-технари делают оборудование и приспособления своими руками. И те, и другие получают удовольствие от своих действий.

Отправить ответ