Передний угол резца это

Содержание:

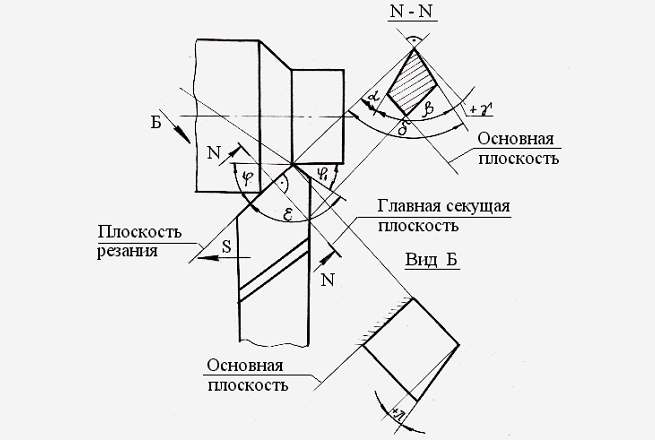

У резца различают главные углы, вспомогательные углы и углы в плане.

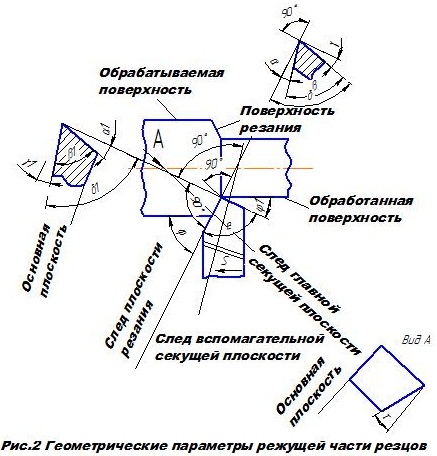

Главные углы измеряются в сечении главной секущей плоскости А-А (рис. 13), которая перпендикулярна к проекции главной режущей кромке на основную плоскость.

g — главный передний угол – угол между передней поверхностью и плоскостью, перпендикулярной к плоскости резания.

Рисунок 7 – Элементы резца Рисунок 8 – Поверхности и плоскости

при токарной обработке

| 1 – стержень (тело) резца; 2 – головка резца; 3 – главная режущая кромка (лезвие); 4 – вспомогательная режущая кромка; 5 – передняя поверхность; 6 – главная задняя поверхность; 7 – вспомогательная задняя поверхность; 8 – вершина резца. | 1 – обрабатываемая поверхность, с которой срезают слой материала (припуск); 2 – обработанная поверхность, получается после срезания слоя материала; 3 – поверхность резания, образуется главной режущей кромкой резца; 4 – основная плоскость, параллельная направлениям продольной и поперечной подачам. 5 – плоскость резания, проходит через главную режущую кромку, касательно к поверхности резания заготовки. |

Рисунок 9 – Углы токарного резца

С увеличением угла g инструмент легче врезается в материал, снижается сила резания и расход мощности, повышается качество обрабатываемой поверхности. С другой стороны чрезмерное увеличение угла g снижает прочность главной режущей кромки и увеличивает ее износ. Величина gобычно составляет 0 — 15 о , а при обработке твердых материалов и ударных нагрузках передний угол может быть отрицательным и достигать – 10 о .

a – главный задний угол – угол между главной задней поверхностью и плоскостью резания. Угол a предназначен для уменьшения трения между главной задней поверхностью и поверхностью резания, что снижает износ инструмента. Чрезмерное увеличение угла приводит к снижению прочности режущего лезвия. Обычно он составляет 6 – 12 о .

b – угол заострения (угол клина), находится между передней и главной задней поверхностью резца (a+b+g= 90 о ).

d — угол резания, находится между передней поверхностью и плоскостью резания (d= a + b).

Вспомогательные углы определяются в сечении вспомогательной секущей плоскостью Б—Б, которая проходит перпендикулярно к проекции вспомогательной режущей кромки на основную плоскость.

a1 — вспомогательный задний угол, который находится между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости. Угол уменьшает трение между вспомогательной задней поверхностью резца и обработанной поверхностью заготовки. Он составляет обычно 3 – 5°.

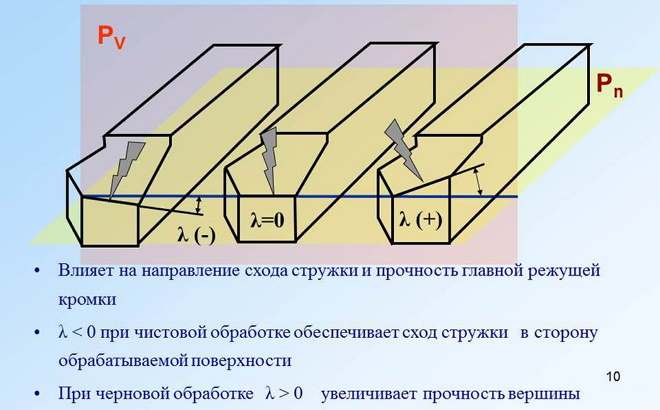

К вспомогательным углам относят обычно угол наклона главной режущей кромки l, который определяется между главным режущим лезвием и плоскостью, проходящей через вершину резца параллельно основной плоскости (рис. 14). Угол определяет направление схода стружки и колеблется от + 5 о до — 5 о . Если l= 0, стружка сходит по оси резца, если l 0 стружка сходит в направлении, обратном направлению подачи. Направление схода стружки существенно при работе на станках-автоматах. С увеличением l качество обработанной поверхности ухудшается.

Рисунок 10 – Углы наклона главной режущей кромки

Углы в плане определяются в основной плоскости на виде сверху.

j — главный угол в плане — угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. С уменьшением j шероховатость обработанной поверхности уменьшается. Одновременно уменьшается толщина и увеличивается ширина срезаемого слоя, что снижает износ инструмента, однако возможно возникновение вибрации в процессе резания и снижение качества обработанной поверхности. Угол j изменяется в широком диапазоне от 0 о до 95 о .

j1 – вспомогательный угол в плане – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратном движению подачи. С уменьшением угла j1 шероховатость уменьшается, увеличивается прочность вершины резца и снижается его износ. У проходных резцов угол j1составляет обычно 10 о -30 о .

e— угол при вершине — угол между проекцией главной и вспомогательной режущих кромок на основную плоскость (j+j1+e =180 о ).

Из рассмотренных углов только b, l иe являются постоянными и не зависят от установки резца. Остальные углы изменяются по величине в зависимости от положения вершины резца относительно центров станка (a, a1, j) или поворота резца в резцедержателе (j, j1).

Режущее лезвие резца не всегда прямолинейно. Для обработки фасонных поверхностей, а иногда и в других случаях, главное режущеелезвие делается криволинейным.

Передняя поверхность резца может иметь три формы (рис. 15): плоскую без фаски, рекомендуемую при обработке серого чугуна, однако она может быть использована и для других материалов (см. рис. 15 а); плоскую с фаской — при токарной обработке стали с большими подачами (см. рис. 15 б); криволинейную с фаской — для резцов всех типов при обработке пластичных материалов (см. рис. 15 в).

Форма головки резца, величина углов, форма передней поверхности и режущего лезвия, размеры сечения резца существенно отражаются на процессе резания. Они влияют на величину сил, температуру резца, что, в свою очередь, должно учитываться при определении режимов резания.

Рисунок 11 – Форма передней поверхности резца

Вы здесь

Основные параметры токарных резцов

Для определения угла резца устанавливают исходные плоскости:

-плоскость резания и основная плоскость.

Основной плоскостью называется плоскость параллельная продольному и поперечному перемещению резца.

Плоскость резания называют плоскость, касательную к поверхности резания и проходящую через главную режущую кромку.

Определение углов α,γ и β измеряемых в главной секущей плоскости, а углов в плане- с понятием основной плоскости.

Главным задним углом α называется угол между главной задней поверхностью и плоскостью резания

Угол заострения β называется угол между задней и передней поверхностями резца.

Главным передним углом γ называется угол, образуемый передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания.

Вспомогательным задним углом α1 называется угол, расположенный между задней вспомогательной поверхностью резца и плоскостью, перпендикулярной к основной плоскости и измеренный в сечении, перпендикулярном к проекции вспомогательной режущей кромки на основную плоскость.

Углом при вершине в плане ∈ называется угол между проекциями режущих кромок на основную плоскость; в сумме φ+ϵ+φ1=180°

Угол наклона, называемый угол наклона главной режущей кромки, находится в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости и лежит между режущей кромкой и линией, проходящей через вершину резца параллельно основной плоскости.

Угол φ, называют угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи.

Влияние главных углов резца на процесс резания

1.Главный задний угол α. При увеличении главного заднего угла α происходит ослабевание головки резца, что приводит к вибрации и износу.

При уменьшении угла α происходит увеличение площади контакта резца с заготовкой и увеличивается температура в зоне резания.

2. Главный передний угол γ считается положительным, когда передняя поверхность направлена вниз от плоскости перпендикулярно плоскости резания.

Чем выше угол γ резания, тем больше резец деформирует срезаемый слой при его превращении в стружку.

Резец с меньшим углом резания γ, наоборот, легче врезается в обрабатываемую заготовку, меньше сжимает срезаемый слой и облегчает сход стружки по передней поверхности.

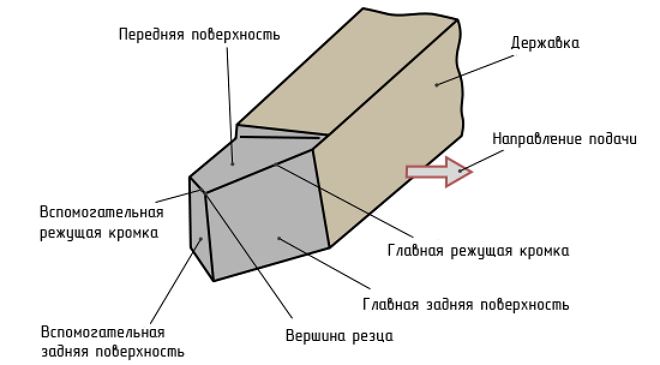

К основным режущим инструментам, используемым при токарной обработке, относится резец, геометрические параметры которого определяют его технические возможности, точность и эффективность обработки. Разбираться в таких параметрах должен любой специалист, решивший посвятить себя токарному делу, поскольку правильный выбор углов резца увеличивает как продолжительность эксплуатации инструмента, так и производительность обработки.

Параметры токарных резцов

Любой токарный резец образуют державка, необходимая для фиксации инструмента в держателе токарного станка, и рабочая головка, обеспечивающая резание металла. Для рассмотрения геометрических параметров токарного резца за образец лучше взять проходной инструмент.

На режущей части токарного резца данного типа выделяют три поверхности:

- переднюю (по ней в ходе обработки заготовки осуществляется сход металлической стружки);

- задние – главную и вспомогательную (обе повернуты своей лицевой частью к обрабатываемой детали).

Кромка инструмента, называемая режущей (и непосредственно участвующая в обработке), образована пересечением его передней и главной задней поверхностей. В геометрии токарного резца выделяют и вспомогательную режущую кромку. Она, соответственно, образована пересечением передней поверхности со вспомогательной задней.

Точку, в которой пересекаются главная и вспомогательная режущие кромки, принято называть вершиной резца. Последняя при резании металла испытывает колоссальные нагрузки, приводящие к ее поломке. Чтобы повысить стойкость вершины резца, ее в процессе заточки не заостряют, а немного скругляют. Это требует введения такого параметра, как радиус при вершине. Есть и еще один способ увеличения стойкости вершины токарного резца – формирование переходной режущей кромки, имеющей прямолинейную форму.

Важнейшими геометрическими параметрами резцов для токарной обработки являются их углы, которые определяют взаимное расположение поверхностей инструмента. Параметры углов варьируются в зависимости от разновидности токарного резца и от ряда других факторов:

- материала изготовления инструмента;

- условий его работы;

- характеристик материала, который предстоит обрабатывать.

Углы резцов для токарной обработки

Чтобы правильно определять углы токарного инструмента, их точные величины, их рассматривают в так называемых исходных плоскостях.

Углы и плоскости токарного резца

- Основная плоскость параллельна направлениям подач токарного резца (продольной и поперечной) и совпадает с его опорной поверхностью.

- Плоскость резания включает главную режущую кромку и проходит по касательной по отношению к поверхности обработки. Эта плоскость перпендикулярна к основной.

- Главная секущая плоскость пересекает главную режущую кромку и располагается перпендикулярно по отношению к проекции, которую данная кромка откладывает на основную плоскость. Есть еще и вспомогательная плоскость секущего типа, которая, соответственно, перпендикулярна проекции, откладываемой на основную плоскость вспомогательной режущей кромкой.

Углы токарных резцов, как уже говорилось выше, измеряются именно в данных плоскостях и те из них, которые измеряют в плоскости, называемой главной секущей, обозначают как главные. Это, в частности, главный передний, главный задний углы, а также углы заострения и резания.

Угол наклона режущей кромки резца

Одним из важнейших считается главный задний угол токарного резца, который минимизирует трение, возникающее при взаимодействии задней поверхности инструмента с деталью, которую в данный момент обрабатывают (а значит, уменьшает нагрев резца и продлевает срок его службы). Образуется этот угол поверхностью резца (главной задней) и плоскостью резания. Выбирая данный угол при заточке инструмента, учитывают тип обработки и материал заготовки. При этом следует знать, что сильное увеличение размера заднего угла приводит к быстрому выходу токарного резца из строя.

Прочность и стойкость режущего инструмента, усилия, возникающие в ходе обработки, определяются параметрами переднего угла. Он находится между передней поверхностью токарного резца и плоскостью, в которой расположена главная режущая кромка (эта плоскость перпендикулярна плоскости резания). При заточке токарного резца, учитывают ряд факторов, влияющих на величину данного угла:

- материал заготовки и самого инструмента;

- форму передней поверхности;

- условия, в которых резец будет использоваться.

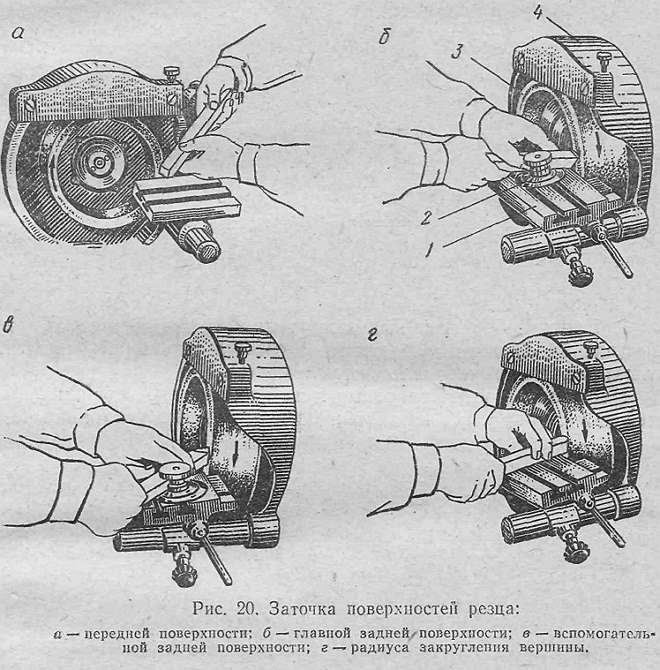

Порядок заточки поверхностей токарного резца

Увеличение значения переднего угла, с одной стороны, позволяет улучшить чистоту обработки, а с другой – провоцирует снижение прочности и стойкости токарного резца. Такой угол, получаемый в результате заточки, может иметь положительное и отрицательное значение.

Токарные резцы с передними углами, которые имеют отрицательные значения, отличаются высокой прочностью, но выполнять обработку такими инструментами затруднительно. Обычно заточку с передним углом, который имеет положительное значение, используют, когда предстоит обработка заготовки из вязкого материала, а также когда материал изготовления инструмента отличается высокой прочностью.

Резцы с передними углами, имеющими отрицательное значение, применяют при обработке материалов с высокой твердостью и прочностью, при выполнении прерывистого резания, когда материал изготовления инструмента не обладает достаточной прочностью на изгиб и плохо воспринимает ударные нагрузки.

Параметрами, характеризующими геометрию резца для токарной обработки, также являются углы резания и заострения. Угол резания, величина которого может варьироваться в пределах 60–100 0 , находится между поверхностью инструмента, называемой передней, и плоскостью резания.

Величина данного угла напрямую зависит от твердости, которой обладает обрабатываемый металл: чем она выше, тем больше его значение. Угол заострения полностью соответствует своему названию, он измеряется между главной передней и главной задней поверхностями инструмента и характеризует степень заострения его вершины.

Характеризуют токарный резец и углы в плане. Это главный, измеряемый между направлением продольной подачи и проекцией, которую откладывает главная режущая кромка на основную плоскость, и вспомогательный, образуемый проекцией вспомогательной режущей кромки на основную плоскость и направлением продольной подачи.

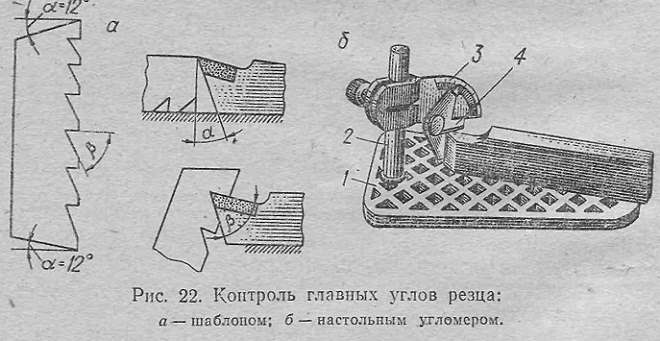

Контроль углов резца

При заточке указанные углы выбираются не произвольно, а в зависимости от типа токарной обработки и жесткости, которой обладает система «станок – инструмент – заготовка». Так, обработку большей части металлов можно проводить инструментами с главным углом в плане, равным 45 0 , но тонкие и длинные заготовки следует обрабатывать резцами, у которых величина этого угла находится в промежутке 60–90 0 . Это необходимо для того, чтобы исключить прогиб и дрожание детали.

Вспомогательный угол в плане одновременно коррелирует с чистотой обработки и со стойкостью резца. С его уменьшением возрастает чистота обработки и увеличивается стойкость инструмента.

Помимо рассмотренных выше в геометрии токарных резцов различают углы:

- при вершине (измеряемый между проекциями, которые откладывают на основную плоскость главная и вспомогательная режущие кромки).

- наклона главной режущей кромки (образуется линией, которая параллельна основной плоскости и проходит через вершину резца, и самой режущей кромкой; защищает самую уязвимую часть резца – его вершину – от разрушения).

Рекомендуем вам посмотреть видео, в котором опытный преподаватель-практик подробно рассказывает обо всех тонкостях строения токарных резцов.

Отправить ответ