Свёрла оснащенные твердым сплавом

Содержание:

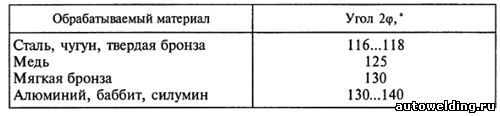

- 0.1 Таблица 2.10. Углы при вершине сверла

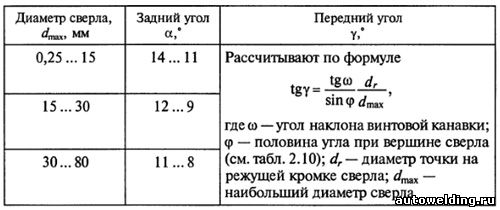

- 0.2 Таблица 2.11. Задние и передние углы сверла

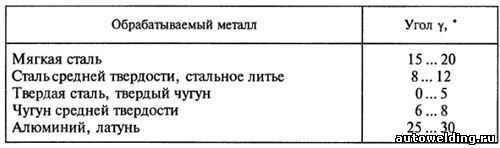

- 0.3 Таблица 2.12. Передние углы зенкеров

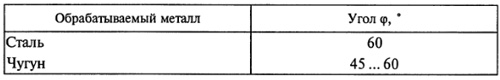

- 0.4 Таблица 2.13. Угол режущей части (заборного конуса) зенкера

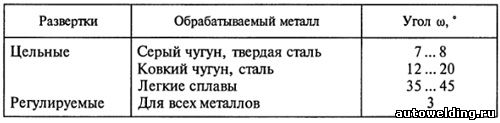

- 0.5 Таблица 2.14. Угол наклона ω для разверток с винтовыми канавками

- 0.6 Таблица 2.15. Угол конуса заборной части разверток

- 1 Конструктивные особенности твердосплавных сверл

Для повышения скорости резания сверла оснащают твердыми сплавами. Монолитные твердосплавные сверла и сверла с твердосплавной рабочей частью по конструктивным параметрам похожи на спиральные быстрорежущие сверла. Однако все твердосплавные сверла имеют по сравнению с быстрорежущими сверлами ряд особенностей:

1) уменьшена на 30. 40 % длина рабочей части lр; она определяется из зависимости lр = L + 2D, где L — глубина сверления; D — диаметр сверла;

2) увеличен диаметр сердцевины dc до 0,3D (у быстрорежущих сверл обычно dc = 0,2D);

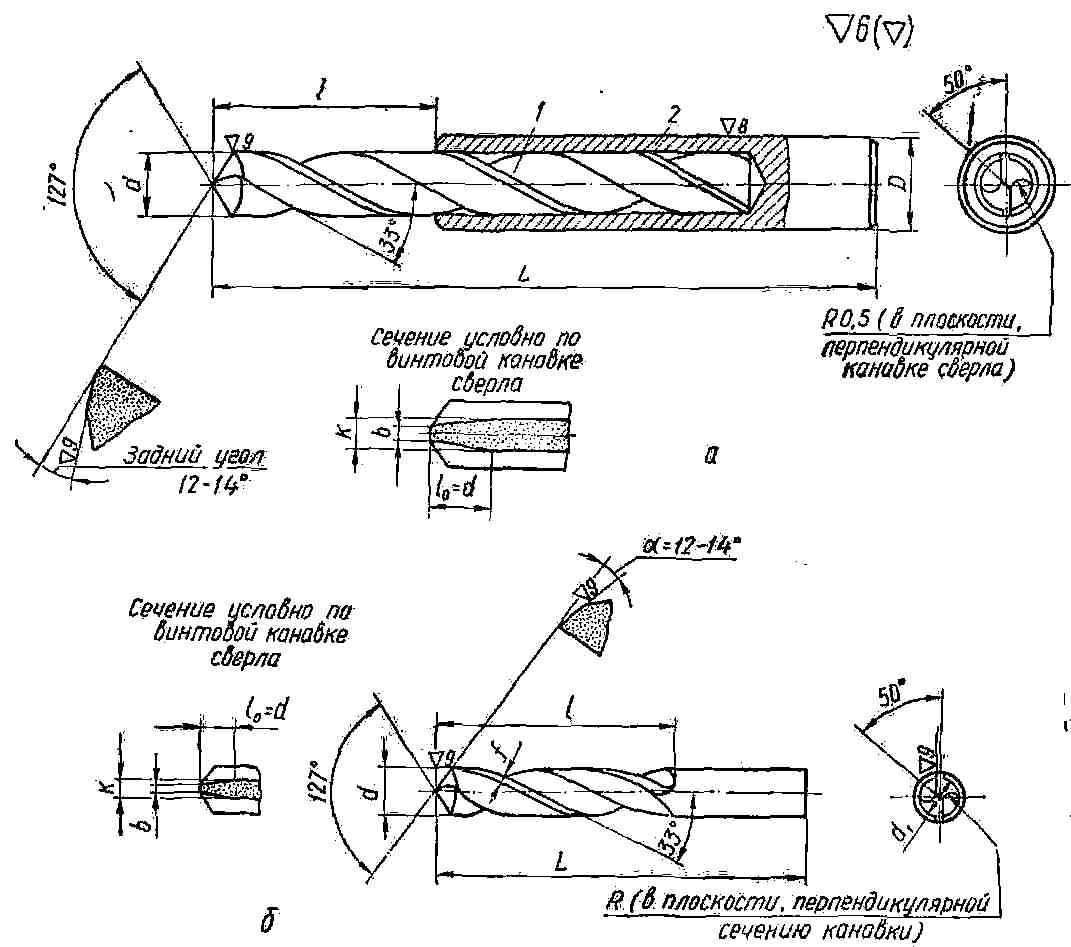

3) уменьшен угол наклона винтовых канавок ω у сверл с напаянными пластинами: на пластине он равен 6°, а на корпусе ωк = 15. 20° (рис. 5.9, а);

Рис. 9. Сверла с твердосплавной рабочей частью: а — с напаянной пластиной; б, в — монолитные; г — монолитные с тремя стружечными канавками; Dп — минимальный диаметр твердосплавной пластины; Dц — диаметр цилиндрической части корпуса

4) увеличена обратная конусность по корпусу до 0,15 мм на 100 мм длины и на пластине — 0,5 мм на 100 мм длины (для сверл из быстрорежущей стали обратная конусность несколько ниже — см. § 5.1).

Для сверления отверстий в печатных платах на станках с ЧПУ разработаны сверла повышенной жесткости и виброустойчивости. Достигается это увеличением диаметра хвостовика до 3 мм с выполнением двух переходных конусов с углами 18° и 60°. Сверла имеют коническое утолщение сердцевины от вершины сверла к хвостовику на 0,1. ..0,15 мм на каждые 10 мм длины. Для лучшего размещения стружки увеличена ширина стружечной канавки, ширина пера b = (0,45. 0,5)D. Угол наклона спиральных канавок 28°, угол при вершине 125°. Заточка сверл двухплоскостная. Главный задний угол равен 15°, а вспомогательный — 30°.

Сверла с цельной твердосплавной рабочей частью (рис. 5.9, б, в) имеют увеличенную толщину сердцевины dc = (0,33.. ,0,4)D и ширину пера b = (0,6. 0,7)D. Угол наклона спиральных канавок равен 30. 40°. Предусмотрены подточки перемычки сверла и каналы для подвода СОЖ под давлением в зону резания.

В последнее время получили распространение трехперые монолитные спиральные сверла из твердого сплава (рис. 5.9, г). Они имеют значительно большую жесткость, чем сверла традиционных конструкций, и обеспечивают хорошее врезание сверла в заготовку благодаря ликвидации поперечной режущей кромки. Наличие внутри перьев сверла каналов для подвода СОЖ существенно улучшает условия резания. Такие сверла используются для обработки отверстий со скоростями резания свыше 100 м/мин.

Все большее распространение получают сверла диаметром свыше 12 мм с многогранными неперетачиваемыми твердосплавными пластинами (рис. 5.10). Конструкция сверла представляет собой корпус 1 с двумя прямыми или винтовыми стружечными канавками, на переднем торце которого закреплены твердосплавные пластины 2 различной формы. Одна из пластин располагается у оси сверла, вторая — на периферии. Сверла диаметром 20. 60 мм оснащаются двумя неперетачиваемыми твердосплавными пластинами, а большего диаметра — четырьмя, устанавливаемыми непосредственно в корпусе сверла или в сменных кассетах. Для подачи СОЖ в зону резания в корпусе сверла предусмотрены специальные отверстия.

Снимаемый припуск делится по ширине между взаимно перекрывающимися пластинами, которые располагаются в корпусе таким образом, что радиальная нагрузка с обеих сторон от оси сверла сбалансирована и отпадает необходимость в предварительно засверленном отверстии или кондукторной втулке в момент

|

Рис. 10. Сверла с неперетачиваемыми твердосплавными пластинами

Обладая высокой жесткостью и надежной системой подачи СОЖ в зону резания, эти сверла позволяют вести обработку с повышенными подачами и скоростями по сравнению со спиральными сверлами из быстрорежущей стали.

Перовые сверла

Перовые сверла применяются при обработке твердых материалов, а также ступенчатых и фасонных отверстий. Они могут быть цельными, сварными и составными. Рабочая часть перового сверла может быть получена ковкой или фрезерованием круглого или квадратного стержня. В составных перовых сверлах она выполняется в виде пластины и вставляется в паз державки.

Перовые сверла имеют ряд недостатков:

• большие отрицательные передние углы (рис. 5.11, а);

• плохое направление в отверстии, затруднительные условия отвода стружки;

• допускают малое число переточек.

Для получения положительных передних углов и улучшения процесса резания передняя поверхность таких сверл снабжается лункой (рис. 5.11, б, в), но это приводит к снижению прочности режущей части. Для облегчения процесса резания у сверл больших диаметров на режущих кромках делают стружкоразделительные канавки шириной 2. 3 мм, которые должны располагаться несимметрично относительно оси сверла. Расстояние между канавками 8. 12 мм.

|

| Рис. 11. Перовые сверла |

Угол при вершине 2φ выбирается в зависимости от свойств обрабатываемого материала (см. табл. 5.1). Для уменьшения трения калибрующая часть выполняется с углом φ1 = 5. 8°. Задний угол α выбирается в пределах 10. 20°: большие значения принимают для вязких и мягких материалов, меньшие — для хрупких и твердых.

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сверление, зенкерование и развертывание являются основными технологическими способами обработки резанием круглых отверстий различной степени точности и с различной шероховатостью обработанной поверхности. Все перечисленные способы относятся к осевой обработке, т.е. к лезвийной обработке с вращательным главным движением резания при постоянном радиусе его траектории и движении подачи только вдоль оси главного движения резания.

Сверление — основной способ обработки отверстий в сплошном материале заготовок. Просверленные отверстия, как правило, не имеют абсолютно правильной цилиндрической формы. Их поперечное сечение имеет форму овала, а продольное — небольшую конусность.

Диаметры просверленных отверстий всегда больше диаметра сверла, которым они обработаны. Разность диаметров сверла и просверленного им отверстия называют разбивкой отверстия. Для стандартных сверл диаметром 10. 20 мм разбивка составляет 0,15. 0,25 мм. Причиной разбивки отверстий являются недостаточная точность заточки сверл и несоосность сверла и шпинделя сверлильного станка.

Сверление отверстий без дальнейшей их обработки проводят тогда, когда необходимая точность размеров лежит в пределах 12. 14-го квалитетов. Наиболее часто сверлением обрабатывают отверстия для болтовых соединений, а также отверстия для нарезания в них внутренней крепежной резьбы (например, метчиком).

Зенкерование — это обработка предварительно просверленных отверстий или отверстий, изготовленных литьем и штамповкой, с целью получения более точных по форме и диаметру, чем при сверлении. Точность обработки цилиндрического отверстия после зенкерования — 10. 11-й квалитеты.

Развертывание — это завершающая обработка просверленных и зенкерованных отверстий для получения точных по форме и диаметру цилиндрических отверстий (6. 9-й квалитеты) с малой шероховатостью Ra 0,32. 1,25 мкм.

Сверла предназначаются для сверления сквозных или глухих отверстий в деталях, обрабатываемых на сверлильных, токарно-револьверных и некоторых других станках. В зависимости от конструкции и назначения различают следующие сверла:

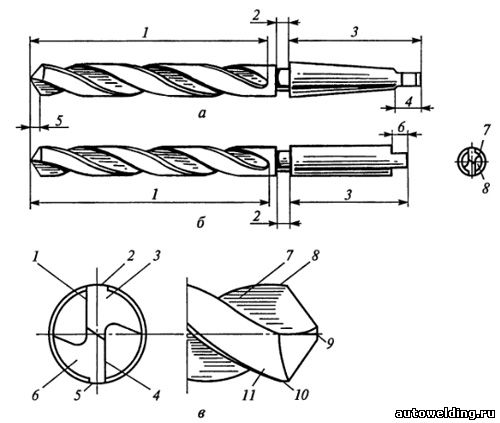

Рис. 2.22. Спиральные сверла:

а и б — элементы спирального сверла соответственно с коническим и цилиндрическим хвостовиками; в — кромки и поверхности спирального сверла; 1 — рабочая часть; 2 — шейка; 3 — хвостовик; 4 — лапка; 5 — режущая часть; 6 — поводок; 7 — зуб; 8 — винтовая канавка; 9 — поперечная кромка; 10 — кромка ленточки; 11 — спинка зуба

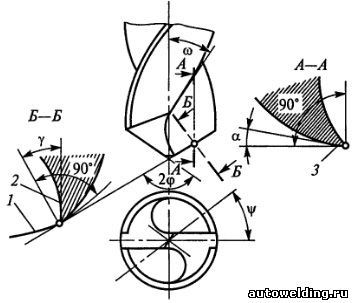

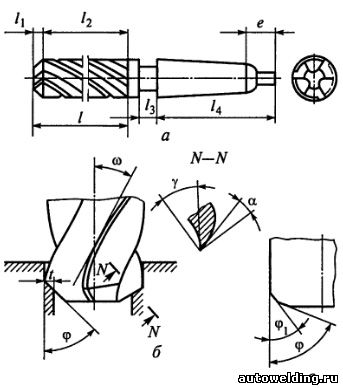

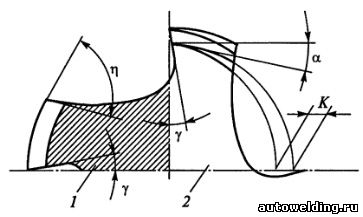

Рис. 2.23. Углы спирального сверла:

α — задний угол; γ — передний угол; Ψ — угол наклона поперечной режущей кромки; ω — угол наклона винтовой канавки; 2φ — угол при вершине; 1 — задняя поверхность; 2 — передняя поверхность; 3 — режущая кромка

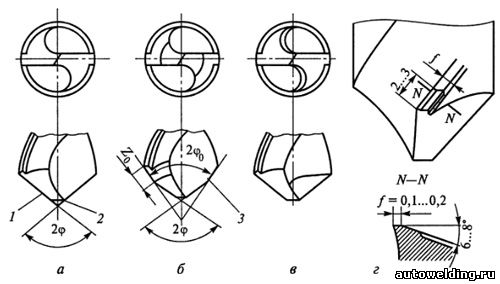

Рис. 2.24. Формы заточки спиральных сверл:

а — обыкновенная; б — двойная: 1 — главная режущая кромка; 2 — поперечная режущая кромка; 3 — вспомогательная режущая кромка; 2φ — главный угол при вершине сверла; 2φ — вспомогательный угол при вершине сверла; Z — ширина зоны второй заточки; в — подточка поперечного лезвия и ленточки; г — подточка ленточки: f — ширина ленточки

- спиральные с цилиндрическим и коническим хвостовиками, предназначенные для сверления стали, чугуна и других конструкционных материалов;

- оснащенные пластинками из твердых сплавов, предназначенные для обработки деталей из чугуна (особенно с литейной коркой) и очень твердой и закаленной стали;

- глубокого сверления (одно- и двустороннего резания), используемые при сверлении отверстий, длина которых превышает диаметр в пять раз и более;

- центровочный инструмент (центровочные сверла и зенковки), предназначенный для обработки центровых отверстий обрабатываемых деталей.

Спиральное сверло и элементы его рабочей части приведены на рис. 2.22.

Углы и формы заточки спирального сверла показаны на рис. 2.23 и 2.24. Формы заточек сверл выбирают в зависимости от свойств обрабатываемых материалов и диаметра сверла.

Для повышения стойкости сверла и производительности обработки производят двойную заточку сверла под углами 2φ = 116. 118° и 2φ = 70. 90° (рис. 2.24, б).Подточка поперечной кромки (рис. 2.24, в) и ленточки сверла (рис. 2.24, г) облегчает процесс сверления отверстий. Подточка поперечной кромки снижает осевую силу, а подточка ленточки уменьшает трение ленточек о стенки отверстия и повышает стойкость сверл.

При подточке длина поперечной кромки уменьшается до 50 %. Обычно производится подточка сверл диаметром более 12 мм, а также после каждой переточки сверла.

В зависимости от обрабатываемого материала углы при вершине сверл выбирают по табл. 2.10, а задние и передние углы — по табл. 2.11.

Для сверления заготовок из чугуна и цветных металлов применяют твердосплавные сверла. Эти сверла из-за нестабильности работы редко применяют при сверлении заготовок из сталей.

Сверла диаметром от 5 до 30 мм оснащают пластинами или коронками из твердого сплава. Недостатками конструкции сверл с припаиваемой пластиной из твердого сплава являются ослабление корпуса инструмента и расположение места, где припаивается пластина, в зоне резания, т. е. в зоне высоких температур. Сверла с припаянными встык коронками из твердого сплава лишены этих недостатков.

Таблица 2.10. Углы при вершине сверла

Таблица 2.11. Задние и передние углы сверла

Примечания. 1. Задние углы даны для точек режущей кромки, расположенных на наибольшем диаметре сверла dmax.

2. При расчете угла γ принимают dr= dmax.

Для успешной работы твердосплавных сверл необходимо обеспечить их повышенную прочность и жесткость по сравнению со сверлами из быстрорежущей стали, это достигается увеличением сердцевины до 0,25 диаметра сверла.

Зенкеры предназначены для обработки литых, штампованных и предварительно просверленных цилиндрических отверстий с целью улучшения чистоты поверхности и повышения их точности или для подготовки их к дальнейшему развертыванию.

Зенкеры применяют для окончательной обработки отверстий с допуском по 11. 12-му квалитетам и обеспечивают параметр шероховатости Rz 20. 40 мкм.

Конструктивно зенкеры выполняют хвостовыми цельными, хвостовыми сборными с вставными ножами, насадными цельными и насадными сборными. Зенкеры изготовляют из быстрорежущей стали или с пластинами твердого сплава, напаиваемыми на корпус зенкера или корпус ножей у сборных конструкций. Хвостовые зенкеры (подобно сверлам) крепят с помощью цилиндрических или конических хвостовиков, насадные зенкеры имеют коническое посадочное отверстие (конусность 1:30) и торцовую шпонку для предохранения от провертывания при работе.

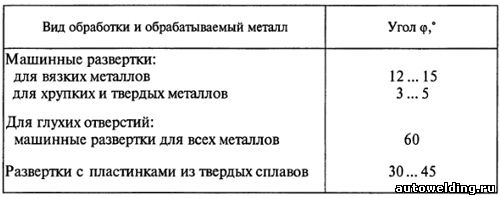

Зенкер (рис. 2.25, а) состоит из рабочей части l, шейки l3, хвостовика l4 и лапки е. Рабочая часть зенкера имеет режущую l1 и калибрующую l2 части.

Зенкеры имеют три, четыре, а иногда шесть режущих зубьев, что способствует лучшему по сравнению со сверлами направлению их в обрабатываемом отверстии и повышает точность обработки.

Рис. 2.25. Зенкер:

а — элементы зенкера: l — рабочая часть; l1 — режущая часть; l2 — калибрующая часть; l3 — шейка; l4 — хвостовик; е — лапка; б — режущая часть зенкера: α — задний угол; γ — передний угол; φ — угол главной режущей кромки; ω — угол наклона канавки зенкера; t — глубина резания; b — режущая кромка: φ1 — угол вспомогательной режущей кромки

Зенкеры из быстрорежущей стали изготовляют хвостовыми цельными диаметром 10. 40 мм, хвостовыми сборными с вставными ножами диаметром 32. 80 мм или насадными сборными диаметром 40. 120 мм.

Зенкеры, оснащенные твердосплавными пластинами, могут быть составными и сборными. Составные хвостовые зенкеры имеют диаметры 14. 50 мм, насадные — 32. 80 мм, насадные сборные — 40. 120 мм.

Таблица 2.12. Передние углы зенкеров

Угол наклона винтовой канавки (рис. 2.25, б) зенкеров общего назначения ω = 10. 30°. Для обработки твердых металлов берут меньшие, а для мягких — большие значения углов. Для чугуна угол ω= 0°. Для отверстий с прерывистыми стенками независимо от свойств обрабатываемого металла ω= 20. 30°. Передний угол зенкеров у выбирают по табл. 2.12. Задний угол α зенкера на периферии равен 8. 10°. Угол при вершине φ выбирают по табл. 2.13.

Таблица 2.13. Угол режущей части (заборного конуса) зенкера

Угол наклона винтовой канавки ω зенкера при обработке деталей из стали, чугуна и бронзы равен 0°. Для усиления режущей кромки на зенкерах с пластинками из твердых сплавов со выбирают положительным и равным 12. 15°.

Ленточки вдоль края винтовой канавки на калибрующей части служат для направления зенкера. Ширина ленточки f= 0,8. 2,0 мм. Для повышения стойкости зенкера длину ленточки подтачивают на 1,5. 2 мм (так же, как у сверла).

Развертка — осевой режущий инструмент — предназначена для предварительной и окончательной обработки отверстий с точностью, соответствующей 6. 11-му квалитетам, и шероховатостью поверхности Ra 2,5 . 0,32 мкм.

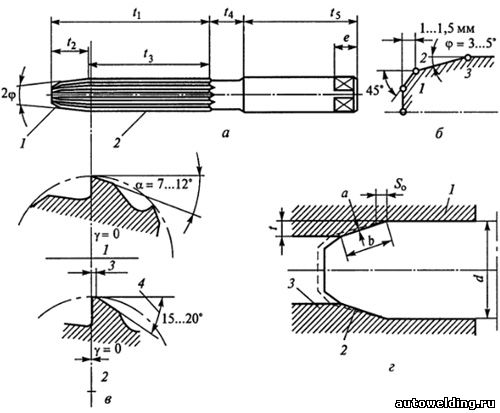

Основные элементы развертки даны на рис. 2.26, а. Развертки подразделяются:

- по типу обрабатываемых поверхностей — на цилиндрические и конические;

- способу применения — на ручные и машинные;

- методу крепления на станке — на хвостовые и насадные;

- инструментальному материалу режущей части — на быстрорежущие и оснащенные твердым сплавом;

- конструктивным признакам — на цельные, изготовленные из одного инструментального материала; составные неразъемные со сварными хвостовиками; составные неразъемные с припаянными пластинками из твердого сплава и составные разъемные с вставными ножами.

Конструкция регулируемых разверток позволяет восстанавливать их диаметр при переточках, что увеличивает срок работы инструмента.

Стандартные развертки имеют прямые канавки, т.е. угол наклона канавок ω = 0°. Для уменьшения шероховатости обработанной поверхности, а также для развертывания отверстий с пазами применяют развертки с винтовыми канавками, имеющими наклон, обратный направлению рабочего вращения. Для разверток с винтовыми канавками угол ω приведен в табл 2.14.

Таблица 2.14. Угол наклона ω для разверток с винтовыми канавками

Угол конуса заборной части φ развертки (рис. 2.26, б) выбирают по табл. 2.15.

Таблица 2.15. Угол конуса заборной части разверток

Задний угол α (рис. 2.26, в) берется равным 15°, большие величины а принимают для разверток малых размеров. Задний угол на калибрующей части равен 0°.

Рис. 2.26. Развертка:

а — элементы развертки: t1 — рабочая часть; t2 — режущая часть; t3— калибрующая часть; t4 — шейка; t5 — хвостовик; е — квадрат; 1 — направляющий конус; 2 — цилиндрическая часть; 2φ — угол заборного конуса; б — элементы режущей части развертки: 1 — 2 — поверхность направляющего конуса; 2 — 3 — режущая часть; φ — угол главной режущей кромки; в — зубья развертки в поперечном сечении: 1 — режущая часть; 2 — калибрующая часть; 3 — ленточка; 4 — угол спинки; α — задний угол; γ — передний угол; г — элементы резания разверткой и обозначение поверхностей на обрабатываемой детали: t — глубина резания; а — толщина стружки; b — ширина стружки; S — подача на оборот; d — диаметр развернутой поверхности; 1 — развернутая поверхность; 2 — поверхность резания; 3 — развертываемая поверхность

Для чистовых разверток при резании хрупких металлов передний угол γ равен 0° (см. рис. 2.26, в), для черновых — γ = 8°, у котельных разверток γ= 12. 15°, у разверток с пластинами из твердых сплавов γ берется от 0 до -5°.

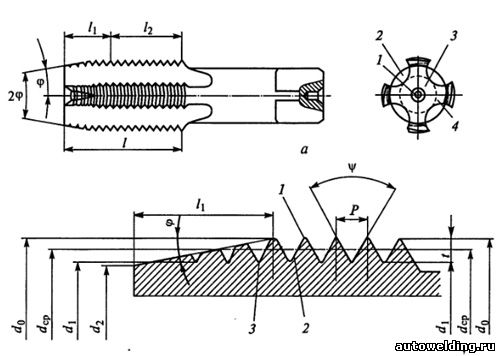

Метчики предназначены для образования резьбы в отверстиях. Рассмотрим метчики, образующие профиль резьбы путем снятия стружки и установленные на сверлильных, токарно-револьверных и других станках. Конструктивные элементы и профиль резьбы метчика показаны на рис. 2.27.

Рис. 2.27. Конструктивные элементы и профиль резьбы метчика:

а — основные части: l1 — режущая часть; l2 — направляющая часть; l — рабочая часть; 1 — центровые отверстия; 2 — канавки; 3 — сердцевина; 4 — зуб; 2φ — угол конуса режущей части; φ — угол конуса; б — профиль резьбы: 1 — вершина резьбы; 2 — профиль резьбы; 3 — основание резьбы; Р — шаг резьбы; ψ — угол резьбы; t — глубина резьбы; d1 — внутренний диаметр; dср — средний диаметр; d — наружный диаметр; d2 — диаметр сердцевины; φ — угол конуса

Стружечные канавки, пересекая резьбовые витки, образуют зубья метчика; каждый зуб представляет собой многониточный резьбовой резец. Резцы режущей части имеют главные кромки, которые располагаются на конусе, и вспомогательные кромки, которые являются частью резьбового профиля.

Число резцов z1 режущей части определяется по формуле

где l1 — длина режущей части, мм; z — число зубьев метчика; Р — шаг резьбы, мм.

Направляющая часть l2 в резании не участвует, а служит для самоподачи (ввинчивания) метчика и является резервом при переточках.

Для уменьшения трения и устранения защемления резьбовых витков на направляющей части метчика резьбу выполняют с обратной конусностью, т.е. диаметры d, dср и d1 измеренные у хвостовика, на 0,02. 0,005 мм меньше одноименных диаметров на режущей части (рис. 2.27, б). Для облегчения входа метчика в отверстие под резьбу диаметр d2 переднего торца метчика на 0,1. 0,3 мм меньше внутреннего диаметра резьбы d1

Величину угла в плане φ рассчитывают по формуле

Углы зубьев режущей l1 и направляющей l2 частей метчика (см. рис. 2.27, а) показаны на рис. 2.28. По способу получения задних поверхностей метчики относятся к затылованному инструменту.

Рис. 2.28. Углы зубьев режущей и направляющей частей метчика:

1 — направляющая часть; 2 — режущая часть; γ — передний угол; η — задний угол; α — задний угол; К — величина падения затылка

Задний угол а режущей части измеряют в плоскости, перпендикулярной оси вращения метчика, между касательными к окружности и задней поверхности.

Метчики из быстрорежущей стали изготовляют со шлифованным профилем резьбы, метчики из углеродистой стали делают без шлифования профиля резьбы.

Передние углы режущей и направляющей частей измеряют в плоскости, перпендикулярной оси вращения метчика между касательной к передней поверхности и прямой, проходящей через ось вращения и рассматриваемую точку кромки метчика.

Б.И. Черпаков, Т.А. Альперович. "Металлорежущие станки".

Конструктивные особенности твердосплавных сверл

Для сверления чугуна, цветных металлов, таких неметаллических материалов, как стекло, мрамор, гранит, пластмассы применяются твердосплавные сверла. Они оснащены пластинками твердого сплава. При сверлении конструкционных сталей эти сверла еще не находят широкого применения из-за повышенной стоимости их изготовления, а также из-за незначительного увеличения производительности при их эксплуатации. Серьезным препятствием для широкого применения твердосплавных сверл является их склонность к выкрашиванию, которая обусловлена недостаточной их прочностью и жесткостью, крайне малыми скоростями резания в зоне поперечной кромки, где твердосплавные пластинки часто выламываются. Эти сверла более успешно применяются при обработке сталей высокой прочности при достаточной жесткости системы СПИД.

Твердосплавную рабочую часть сверла наиболее часто изготовляют из сплава марок ВК6, ВК8, ВК10М, ВК15М, Т5К12В.

Чтобы успешно работало твердосплавное сверло, необходимо обеспечить его повышенную прочность и жесткость. Известно, что прочность и виброустойчивость сверл повышается с уменьшением вылета сверла из шпинделя станка. Поэтому сверла, оснащенные твердыми сплавами, целесообразно изготовлять с возможно малой длиной рабочей части, обеспечивающей свободный выход образующейся при резании стружки из отверстия. Необходимо, чтобы длина рабочей части максимально сточенного сверла превышала длину просверленного отверстия.

Для повышения жесткости твердосплавных сверл также увеличивают сердцевину, диаметр, которой принимается равным до 0,25 диаметра сверла, а у сверл малых размеров при обработке отверстий в труднообрабатываемых материалах диаметр сердцевины может увеличиваться до 0,32—0,35 диаметра.

Диаметр сердцевины увеличивается к хвостовику на 1,4—1,8 мм на 100 мм длины. Предпочтительно применять сверла с усиленным коническим хвостовиком и желательно его тщательно обрабатывать, так как при плохом прилегании конических поверхностей сверла и шпинделя станка возникают вибрации, что приводит к выкрашиванию и поломкам твердосплавной режущей части.

В промышленности находят применение несколько конструктивных разновидностей твердосплавных сверл: с пластинками твердого сплава, оснащенные твердосплавными коронками, с рабочей частью, полностью изготовленной из твердого сплава.

Наиболее распространены сверла с пластинками твердого сплава при обработке отверстий средних размеров. Оно представляет собой стальной корпус с впаянной в гнездо на переднем торце пластиной твердого сплава, образующей режущую часть (рис. 55).

Рис. 55. Сверла, оснащенные твердосплавными пластинками

Угол при вершине 2ФИ, задние углы на режущей части твердосплавного сверла берутся такими же как и у сверла из быстрорежущей стали. Передняя поверхность на длине пластины твердого сплава выполняется плоской с углом наклона 6—8°, которая плавно переходит в винтовую поверхность стружечной канавки на корпусе сверла. Угол наклона винтовой канавки рекомендуется выбирать равным 20°. Для сверл, обрабатывающих сравнительно глубокие отверстия более (3—4)D, целесообразно увеличивать угол наклона винтовых канавок до 45—60°.

Обратная конусность на твердосплавных сверлах делается только на длине пластины твердого сплава, благодаря чему создается на режущей части вспомогательный угол в плане ФИ1 = 25′-:- 30′. Величина вспомогательного угла в плане ФИ1 невелика, так как необходимо обеспечить обработку предельно сточенным сверлом отверстий в пределах заданного поля допуска на их изготовление. Корпус делается цилиндрическим с диаметром, уменьшенным на 0,2—0,3 мм по сравнению с диаметром сверла, измеренным в конце пластины. Уменьшение диаметра обеспечивает зазор между поверхностями отверстия и корпуса сверла, что необходимо для предотвращения приваривания сверла к детали, вследствие сильного трения корпуса о стенки отверстия. Большая же величина занижения диаметра может вызвать заклинивание стружки между корпусом сверла и поверхностью отверстия.

Для уменьшения осевого усилия и улучшения геометрических параметров на режущей части твердосплавные сверла, имеющие относительно большой диаметр к сердцевины, должны быть снабжены подточкой поперечной кромки с доведением ее длины до размеров 0,1—0,15 от диаметра сверла. Подточка перемычки обычно производится одновременно с заточкой фаски на передней поверхности, под передним углом ГАММА = 0-:-5* в зависимости от обрабатываемого материала.

У рассматриваемой конструкции сверла для постановки пластинки вырезается паз, и корпус становится ослабленным. Кроме того место спая пластины и корпуса располагается очень близко от зоны резания. Наблюдаются случаи, когда при сверлении пластины твердого сплава отпаиваются. Указанных недостатков в некоторой мере лишены сверла с припаянными встык коронками из твердого сплава. У этих сверл место спая удалено от зоны резания. Поэтому они работают без размягчения места спая при напряженных режимах резания. Длина коронки берется равной (1,0 — 1,5)D сверла. С корпусом сверла она соединяется ступенчатым замком. Сверла с коронками твердого сплава имеют более высокую стойкость, чем сверла с твердосплавными пластинами. Однако эти сверла сложны в изготовлении и не нашли широкого распространения в производстве.

Сверла малых размеров, диаметром менее 12 мм, изготовляются с твердосплавной рабочей частью и стальным цилиндрическим или коническим хвостовиком. Рабочая часть такого сверла полностью изготовляется из твердого сплава методом мундштучного прессования. При этом методе твердосплавная смесь тщательно перемешивается с пластификатором, после чего под давлением пропускается через профилированный мундштук. В качестве пластификатора в смесь вводят 7—8% парафина. Полученная продавливанием через мундштук заготовка подвергается спеканию. При этом удается получать заготовки с припуском на последующую обработку 0,4— 0,6 мм на сторону, с весьма высоким отношением длины к поперечному сечению и с равномерной плотностью спрессованных изделий.

В зависимости от назначения и диаметра конструкция рассматриваемых сверл может быть различной. Сверла диаметром до 6 мм при обработке неглубоких отверстий имеют твердосплавную рабочую часть, запрессованную в хвостовик (рис. 56,а).

Рис. 56. Сверла твердосплавные

Применяются также сверла с напайным хвостовиком (рис.56, б). Твердосплавная заготовка своим торцом, имеющим коническую поверхность с углом 90* припаивается к стальному корпусу сверла. Отличительной особенностью сверл с цельнотвердосплавной рабочей частью по сравнению со сверлами из стали Р18 является обратная конусность, увеличенная в 3—4 раза, увеличенный диаметр сердцевины, равный (0,25—0,35)D сверла, больший угол наклона винтовых канавок, равный 35*. У этих сверл производится подточка передней поверхности за счет чего на режущих кромках создается требуемый для сверления заданного материала передний угол и сокращается длина поперечной кромки.

У рассматриваемых сверл с твердосплавной рабочей частью место соединения сплава и корпуса удалено от зоны резания и не подвергается заметному температурному воздействию. Эти сверла имеют повышенную прочность и жесткость, обеспечивают создание более целесообразной геометрии и их стойкость при обработке титановых сплавов, термореактивных пластмасс, закаленных сталей во много раз превышает стойкость сверл из стали Р18.

Однако изготовление цельнотвердосплавных сверл весьма трудоемко и их необходимо применять в тех случаях, когда повышение производительности и стойкости компенсирует повышение затрат на изготовление инструмента.

Отправить ответ