Термообработка стали 12х18н10т после сварки

Содержание:

Термическая обработка сварных швов и соединений

Назначение термической обработки

Сварные соединения непосредственно после сварки характеризуются неоднородностью структуры и свойств, а также наличием в них остаточных сварочных напряжений. Неоднородность структуры сварного соединения вызывается главным образом неравномерностью нагрева металла в процессе сварки. Металл шва в процессе сварки в расплавленном состоянии нагревается до температуры выше 1500 °С и более, в то время как соседние со швом участки металла, называемые зоной термического влияния, нагреваются в меньшей степени и находятся в твердом состоянии.

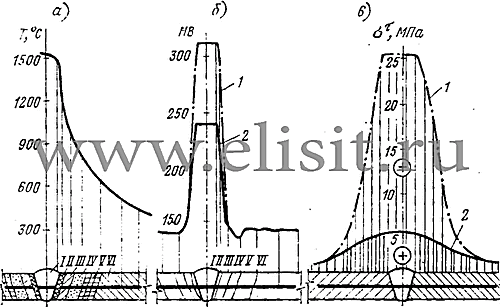

Чем дальше участок металла расположен от сварного шва, тем ниже температура его нагрева в процессе сварки (рис. 1). Непосредственно после сварки металл зоны сварных соединений характеризуется неравномерным распределением механических свойств. Например, прочность и твердость металла шва обычно в 1,2-1,6 раза превышают уровень этих характеристик околошовной зоны и основного металла. В околошовной зоне неблагоприятными свойствами обладают участок перегрева (для низкоуглеродистых сталей), который при сварке нагревается на 300-400 °С выше точки Ас3) участок закалки (для низколегированных сталей), находящийся в процессе сварки при температуре выше точки Ас3 (900-1.300 °С), и участок разупрочнения — в интервале температур Ас1-Ас3 (760-850 °С).

Рис. 1. Структура и свойства сварного соединения из хромомолибденованадиевой стали

Участок перегрева характеризуется крупнозернистой структурой, которая определяет низкую пластичность металла, участок закалки — наличием структурных составляющих, обладающих высокой твердостью, низкой пластичностью и ударной вязкостью. Участок разупрочнения имеет пониженную прочность при высокой пластичности.

Такое неудовлетворительное состояние металла усугубляется действием остаточных сварочных напряжений, величина которых может достигать значений предела текучести стали 250-350 МПа. Появление сварочных напряжений обусловлено усадкой металла шва в процессе охлаждения, неравномерностью нагрева различных зон сварного соединения в процессе сварки, структурными изменениями и жесткостью свариваемого изделия.

Высокие остаточные сварочные напряжения могут вызвать нежелательные деформации сварного соединения, приводящие к трещинообразованию, что особенно часто имеет место в сварных соединениях труб из хромомолибденованадиевых сталей. Эти напряжения приводят также к снижению коррозионной стойкости, хладостойкости, циклической прочности и других служебных характеристик сварных соединений, что в конечном счете приводит к ухудшению эксплуатационной надежности трубопроводов и аппаратов, работающих под давлением.

Одна из наиболее радикальных мер повышения надежности сварочных соединений — термическая обработка, в результате которой снижаются остаточные сварочные напряжения, улучшаются структура и свойства металла сварного соединения.

В монтажных условиях обычно выполняют местную термическую обработку сварного соединения трубопроводов и аппаратов, работающих под давлением, когда нагреву подвергаются сварной шов и прилегающие к нему участки основного металла на ограниченной длине. В некоторых случаях для аппаратов, работающих под давлением, в монтажных условиях применяют полную термическую обработку, которая заключается в нагреве всего корпуса аппарата вместе со сварными соединениями.

Виды и режимы термической обработки

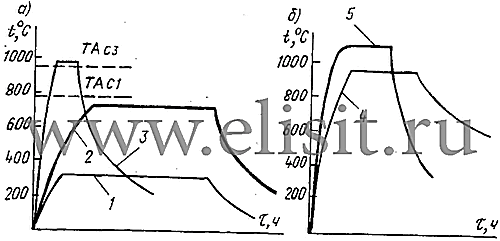

Процесс термической обработки состоит из трех последовательных этапов: нагреве сварного соединения до определенной температуры, выдержки при этой температуре в течение определенного времени и последующего охлаждения. На монтаже трубопроводов и аппаратов, работающих под давлением, применяют следующие виды термической обработки: термический отдых, высокий отпуск, нормализацию, стабилизирующий отжиг и аустенизацию (рис. 2).

Рис. 2. Графики термической обработки сварных соединений

| а — хромомолибденованадиевые стали перлитного класса; б — хромоникелевые стали аустенитного класса; 1- термический отдых; 2 — высокий отпуск; 3 — нормализация; 4 — стабилизирующий отжиг; 5 — аустенизация |

Термический отдых. Сварное соединение нагревают до 250-300 °С с последующей выдержкой в течение нескольких часов. Назначение термического отдыха уменьшение содержания водорода в сварных швах, а также некоторое снижение уровня остаточных сварочных напряжений. Отдых обычно назначают для сварных соединений толстостенных конструкций, для которых трудно выполнить термическую обработку по режиму высокого отпуска.

Высокий отпуск. При термической обработке сварное соединение нагревают до температуры на 20-30 °С ниже критической точки Ас1, выдерживают в течение 1-5 ч и затем медленно охлаждают. При этом уровень остаточных сварочных напряжений снижается на 70-90%, происходят структурные изменения в сварном шве и зоне термического влияния. Для низколегированных сталей эти изменения заключаются в распаде закалочных структур, укрупнении карбидов и т. п., что в конечном итоге приводит к заметному снижению твердости, а также к повышению пластических свойств и ударной вязкости металла. Высокому отпуску подвергают сварные соединения из сталей перлитного класса

Нормализация. Сварное соединение нагревают до температуры выше критической точки Ас3 на 20-30 °С, выдерживают в течение непродолжительного времени при данной температуре и охлаждают на спокойном воздухе. Цель нормализации — получение однородной мелкозернистой структуры металла и улучшение механических свойств зон сварного соединения, а также снижение уровня остаточных сварочных напряжений. Нормализации чаще всего подвергаются сварные стыки тонкостенных труб малого диаметра из низколегированной стали перлитного класса, выполненные газовой сваркой.

Аустенизация. Сварное соединение нагревают до 1080-1130 °С, выдерживают в течение 1-2 ч и охлаждают на воздухе. В результате этой термической обработки удается получить однородную аустенитную структуру, улучшить механические свойства стали и снизить уровень остаточных сварочных напряжений. Аустенизации подвергают сварные соединения трубопроводов из высоколегированных сталей аустенитного класса марок 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т и др. Проведение аустенизации способствует снижению остаточных сварочных напряжений на 70-90% и повышению пластичности металла сварного соединения. При этом выравнивается структура металла шва и околошовной зоны.

Стабилизирующий отжиг. Сварное соединение нагревают до 950-970 °С, выдерживают в течение 2-3 ч и охлаждают на воздухе. Эта термическая обработка приводит к снижению остаточных сварочных напряжений на 70-80% и обеспечивает стабильную структуру, хорошо противодействующую возникновению межкристаллитной коррозии. Стабилизирующий отжиг применяется для сварных соединений трубопроводов из высоколегированных сталей аустенитного класса марок 08Х18Н10Т и 12Х18Н10Т.

Необходимость проведения термической обработки, ее режим (температура и скорость нагрева, время выдержки, характер охлаждения) определяются требованиями нормативной документации по термической обработке сварных соединений, действующей на данном монтируемом объекте. Отклонение от режимов термической обработки, назначенных нормативной документацией (несоблюдение требуемых величин температуры и скорости нагрева, времени выдержки и скорости охлаждения), может привести к снижению качества термической обработки (недостаточному уменьшению остаточных сварочных напряжений, повышенной твердости металла шва и т.п.), а в некоторых случаях — к снижению трещиностойкости сварных соединений, что влечет за собой преждевременный выход из строя трубопроводов и аппаратов, работающих под давлением.

При проведении высокого отпуска отклонение от заданного режима может привести к значительному ухудшению механических и служебных характеристик сварного соединения. Так, снижение температуры отпуска до 600-700 °С вместо 710-740 °С приводит к охрупчиванию хромомолибденованадиевой стали и к образованию трещин в сварных соединениях, а повышение температуры отпуска до 760-800 °С сопряжено с опасностью разупрочнения (снижение длительной прочности) сварных соединений из этой стали. В обоих случаях это приводит к сокращению срока службы сварных соединений трубопроводов.

Скорость нагрева при высоком отпуске также влияет на работоспособность сварного соединения. Высокая скорость подъема температуры из-за неравномерного прогрева трубы по толщине стенки приводит к появлению значительных термических напряжений. Это считается опасным в начальной стадии нагрева в диапазоне температур 20-550 °С и особенно в интервале 20-300 °С, когда металл находится в упругопластичном состоянии. Оптимальная скорость нагрева в этом диапазоне температур может составлять 100-400 °С/ч (и выше при нагреве тонкостенных труб) и зависит от способа нагрева и толщины стенки нагреваемого изделия. При более высоких температурах, т. е. 550-750 °С (до температуры высокого отпуска), скорость нагрева может быть любой, но не менее )100 °С/ч. В этом случае медленный нагрев нежелателен, поскольку он способствует появлению трещин в сварных соединениях из хромомолибденовых сталей, обусловленных его структурными изменениями.

Необходимо точно соблюдать время выдержки. Сокращение его не позволяет снизить остаточные сварочные напряжения до минимального уровня, а увеличение выдержки способствует разупрочнению металла.

Характер охлаждения сварных соединений после выдержки также оказывает большое влияние на качество термической обработки. Повышение скорости охлаждения для сварных соединений труб из сталей перлитного класса может привести к возникновению высокого уровня температурных (временных) напряжений. Чтобы предотвратить их появление, скорость охлаждения должна быть умеренной (300-400 °С/ч).

При аустенизации, когда термическая обработка проводится при температурах ниже регламентируемых, получить однородную аустенитную структуру невозможно, а превышение заданных температур может вызвать рост зерна в металле шва и околошовной зоны и тем самым повысить склонность металла к растрескиванию.

Скорость нагрева также имеет большое значение. До температуры 650 °С нагрев следует проводить с малой скоростью, что исключает появление значительных термических напряжений. В диапазоне 550-1100 °С (главным образом 650-850 °С) скорость нагрева должна быть высокой, чтобы предотвратить вероятность появления трещин в околошовной зоне, обусловленных структурными изменениями.

Охлаждение сварного соединения, как правило, должно проводиться на спокойном воздухе. Замедленное охлаждение вредно, поскольку оно способствует распаду аустенита, влекущему за собой снижение пластичности и жаропрочности металла.

Для труб из низкоуглеродистых и низколегированных сталей перлитного класса, особенно в зимнее время, применяют подогрев до (100-300 °С для снижения величины остаточных сварочных напряжений, улучшения свойств металла сварного соединения и предохранения сварного соединения при сварке от быстрого охлаждения, приводящего к возникновению трещин в сварном шве. Различают подогрев предварительный (до начала сварки) и сопутствующий (непосредственно в процессе сварки или во время перерывов в процессе сварки).

Способы нагрева и область их применения

При проведении термической обработки сварных соединений трубопроводов на монтаже объектов Минмонтажспецстроя СССР применяют следующие способы нагрева: электронагревателями сопротивления, индукционный, электронагревателями комбинированного действия, газопламенный и термохимический. Основной критерий оценки этих способов нагрева — величина перепада температур по толщине стенки трубы в процессе термической обработки.

Нагрев электрическими нагревателями сопротивления относится к радиационному методу нагрева. В этом случае теплоносителем является нагретый воздух. Тепло (по закону Джоуля — Ленца) выделяется из нагревательного элемента (нихромовой ленты, проволоки и др.) в момент прохождения по ней электрического тока. Преимущества этого способа нагрева: небольшой расход электроэнергии (в цепи нагревателя почти отсутствует реативная мощность, так как нагревательные элементы обладают в основном только омическим сопротивлением), возможность нагрева малогабаритными устройствами труднодоступных стыков труб, дистанционного управления и автоматизации процесса термообработки, проведение одновременного группового нагрева сварных стыков труб от одного источника питания и возможность нагрева сварных стыков до температуры нормализации или аустенизации (более 900 °С).

К недостаткам этого способа относится неравномерность нагрева трубы как по толщине стенки, так и по периметру сварного соединения. Величина перепада температуры по толщине стенки обычно составляет 1 °С/мм. толщины. Разница температуры, по периметру нагреваемого вертикального стыка труб может достигать 50-80 °С. Снижение перепада температуры по толщине стенки и равномерность нагрева по периметру сварного соединения достигаются применением специальных технологических приемов.

Индукционный способ термообработки заключается в нагреве сварного соединения электрическим током, индуктируемым в металле переменным электромагнитным полем. Величина перепада температуры по толщине стенки незначительна, так как тепло образуется непосредственно в самом металле. Достоинствами индукционного способа являются также простота управления процессом нагрева, возможность применения дистанционного ручного или автоматического способа регулирования электрическими режимами, возможность проведения групповой термообработки и др.

К недостаткам индукционного способа можно отнести громоздкость электрооборудования, .возникновение магнитных наводок, затрудняющих проведение контроля температуры электронными потенциометрами.

Индукционный нагрев выполняется токами 50 Гц и средней частоты 400-8000 Гц. Нагрев током 50 Гц целесообразно применять для термообработки по режиму высокого отпуска сварных соединений труб с толщиной стенки более 40 мм, поскольку при такой частоте ток индуктируется на большую глубину металла (до 70 мм) и тем самым обеспечивается равномерный нагрев трубы по всему сечению. Однако при этом, как правило, применяется ток до 1600 А, что требует использования электрических проводов и индукторов большого сечения (до 240 мм2). Такой метод нагрева характеризуется высоким расходом электроэнергии и большой трудоемкостью работ.

Нагрев токами средней частоты проводится на небольшом токе (100-250 А). Благодаря этому можно применять рабочий кабель и индукторы, сечением в несколько раз меньшим. В настоящее время чаще всего применяется индукционный нагрев токами частотой 2500 Гц. К преимуществу этого метода относится также высокий коэффициент мощности индукционных установок (cos φ=0,9-1). Все это делает такой метод нагрева наиболее экономичным, позволяет снизить по сравнению с предыдущим методом установленную мощность индукционных установок, уменьшить трудоемкость операций и более успешно применять групповой метод нагрева.

В настоящее время на объектах Минмонтажспецстроя СССР этот метод не получил применение в связи с отсутствием серийно выпускаемых установок для термической обработки (изготовление таких установок будет организовано в Минэлектротехпроме СССР в ближайшие годы).

При использовании электронагревателей комбинированного действия, работающих на принципе нагрева методами сопротивления и индукционного токами 50 Гц, нагрев сварного соединения производится главным образом за счет метода сопротивления. Индукционная составляющая оказывает меньшее тепловое воздействие, однако в некоторых случаях (при использовании тока силой 250-300 А) за ее счет можно достичь снижения перепада температуры до 0,75 °С на 1 мм толщины стенки трубы (по сравнению с нагревом электронагревателями сопротивления), что позволяет повысить качество термической обработки. Электронагреватели комбинированного действия просты в изготовлении, каждый их типоразмер может применяться для нескольких диаметров труб. Достоинствами комбинированного метода нагрева являются также простота управления процессом нагрева, возможность применения дистанционного ручного или автоматического способа регулирования электрическими режимами, возможность проведения групповой термообработки и др.

Газопламенный способ нагрева, также относящийся к радиационному методу, заключается в подводе тепла, выделяющегося при сгорании газовой смеси с внешней стороны трубы. В качестве горючего газа применяют ацетилен, пропан-бутановую смесь, природный газ и др., к которым добавляется кислород или воздух.

Трубопроводы нагреваются однопламенными универсальными ацетилено-кислородными (сварочными) горелками или кольцевыми многопламенными.

Основным достоинством этого способа являются маневренность, т. е. возможность термообработки труднодоступных сварных соединений, а также проведение термообработки при отсутствии электроэнергии.

Однако недостатки этого способа более существенны, что препятствует его широкому применению. В связи с односторонним подводом тепла с внешней стороны трубы перепад температур по толщине стенки может быть значительным и превышать 1 °С на 1 мм толщины стенки трубы. Кроме того, при нагреве вертикальных сварных стыков возникает большая разница температуры между верхним и нижним участками сварного стыка. К недостаткам этого метода также относится соприкосновение газового пламени с трубой, что приводит к окислению ее поверхности и к частому выходу из строя термоэлектрических термометров, применяемых для контроля температуры термической обработки.

В монтажных условиях процесс газопламенной термической обработки трудно поддается автоматизации и дистанционному управлению и, кроме того, нежелателен с точки зрения техники безопасности.

При термохимическом способе нагрева тепло, необходимое для термической обработки, образуется при сгорании пакетов из экзотермических смесей, устанавливаемых на сварное соединение. Эти смеси, в состав которых входят окислы алюминия, соединения серы и фосфора, дают при сгорании большое количество тепла. Основные преимущества термохимического способа нагрева — возможность проведения термической обработки без применения электроэнергии и горючих газов и простота процесса. Однако этот метод имеет значительные недостатки: невозможность проведения контроля температуры нагрева и применения ручного или автоматического регулирования процесса нагрева, значительный перепад температуры по толщине стенки трубы, величина которого такая же, как при использовании радиационных методов нагрева.

Пакеты из экзотермических смесей поставляются в нашу страну фирмами иностранных государств для выполнения термической обработки сварных соединений на предприятиях, оборудование которых также поставляется этими фирмами.

Область применения нагревательных устройств для термической обработки сварных соединений трубопроводов, выполненных из отечественных марок стали, на объектах Минмонтажспецстроя СССР определяется ОСТ 36-50-81 «Трубопроводы стальные технологические. Термическая обработка сварных соединений. Типовой технологический процесс» (табл. 1).

1. Область применения нагревательных устройств

В термическую обработку сварных изделий входит термическая подготовка деталей перед сваркой, термическая обработка в процессе сварки и термическая обработка готового сварного изделия. Термическая подготовка деталей перед сваркой выполняется для улучшения свариваемости металла. Поэтому свариваемую сталь перед сваркой рекомендуется подвергать отжигу или высокому отпуску, режимы которых зависят от состава стали

Выбор теплового режима сварки зависит от свойств свариваемых металлов и сплавов, жесткости конструкции и состояния ее при сварке При сварке черных металлов термический режим состоит в подогреве свариваемых деталей. Причем для стали чем выше склонность ее к закалке и трещинам, тем выше должна быть температура подогрева

Термическая обработка после сварки проводится для снятия напряжений, полученных в результате сварки и для улучшения механических свойств. При сварке применяют следующие виды термической обработки:

Отжиг для снятия внутренних напряжений. После сварки изделие помещают в нагревательную печь, нагрев осуществляют постепенно. Для низко и среднеуглеродистых сталей температура нагрева достигает 600—680°С После нагрева изделие выдерживают в печи при этой температуре в течение 2,5 мин на 1 мм толщины металла, и охлаждают вместе с печью.

Для полного отжига стальное изделие нагревают до температуры 820—930° С, выдерживают при этой температуре и затем медленно охлаждают. Время выдержки изделия при данной температуре такое же, как и при отжиге для снятия напряжений, но не менее 30 мин. Затем изделие охлаждают вместе с печью со скоростью 50— 75° С в час до температуры 300° С, после чего его вынимают из печи и охлаждают на воздухе. При полном отжиге устраняются внутренние напряжения и улучшается структура металла. Металл становится мелкозернистым и более пластичным.

Нормализация — это термическая обработка, подобная отжигу, но с более быстрым охлаждением изделий, которое обычно проводят на воздухе. При нормализации сварное изделие нагревают до температуры 850—900° С, выдерживают при этой температуре и затем охлаждают на воздухе В этом случае металл шва и околошовной зоны приобретает мелкозернистую структуру, повышается его прочность и твердость.

Отпуск применяется для сталей, склонных к закалке, для уменьшения внутренних напряжений и хрупкости. Изделие нагревают до температуры 400—700° С, выдерживают при этой температуре из расчета 2,5 мин на 1 мм толщины металла, медленно охлаждают вместе с печью до нормальной температуры. Поскольку изделия в этом случае нагреваются до температуры, лежащей ниже критической (723°С), структурных изменений в сварном шве и околошовной зоне не происходит.

Для каждой марки стали существуют свои режимы отпуска и скорости охлаждения, которые указываются в технических условиях на термообработку.

Нагрев для термической обработки может производиться в печах, горнах, ямах, а также с помощью индукторов. Для местного нагрева применяют сварочные горелки. Местный нагрев пламенем сварочной горелки используют также для правки изделий после сварки. Мощность горелки берут из расчета 300 дм3/ч на 1 мм толщины нагреваемого металла. Сварочным пламенем нагревают выпуклую часть изделия, которую необходимо выправить. При нагреве металл стремится расшириться, но этому препятствуют его холодные части, в металле возникают напряжения сжатия, вызывающие деформацию сжатия. При охлаждении на этом участке возникают обратные напряжения растяжения, которые и выпрямляют изделие.

Подогревают стальные изделия до 650—900° С, что соответствует темно-красному цвету. Скорость перемещения пламени при нагреве — 500—600 мм/мин. Чем быстрее выполняется нагрев, тем успешнее проводится процесс правки изделия.

Условно все стали имеют три вида свариваемости:

- 1) Без ограничений — сварка производится без подогрева и без последующей термообработки;

- 2) Ограниченно свариваемая — сварка возможна при подогреве до 100 — 120 0 С и последующей термообработке;

- 3) Трудносвариваемая — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200 — 300 0 С при сварке, термообработка после сварки — отжиг.

Данная сталь 20ХГСА относится к типу свариваемости — без ограничений. При сварке данной стали в нормальных условиях производства трещин не образуется, но для предупреждения образования трещин необходимо предварительно нагревать до 100 — 150° С.

Также данная сталь склонна к отпускной хрупкости. Практические меры борьбы с обратимой отпускной хрупкостью — быстрое охлаждение с температуры отпуска (в воде или масле).

Таким образом, после сварки производим полный отжиг изделия. Нагреваем до температуры 820 — 930° С, выдерживаем не менее 30 мин. Затем изделие охлаждаем вместе с печью со скоростью 50— 75° С в час до температуры 300° С, после чего вынимаем из печи и охлаждают на воздухе. При полном отжиге устраняются внутренние напряжения и улучшается структура металла. Металл становится мелкозернистым и более пластичным.

Термическую обработку применяют для устранения напряжений, оставшихся в изделии после сварки, а также для улучшения структуры металла сварного шва. После сварки или в процессе сварки применяют такие виды термической обработки, как отжиг, нормализация, отпуск.

Нагрев при отжиге изделия в предварительной печи ведут постепенно. Для низко и среднеуглеродистых сталей температура достигает 600-680°С. При этой температуре сталь становится пластичной, и напряжения снижаются. После нагрева следует выдержка при достигнутой температуре из расчета 2,5 минуты на 1 мм толщины свариваемой детали, но не менее 30 минут. Затем изделие охлаждается вместе с печью.

Нагрев при отжиге изделия в предварительной печи ведут постепенно. Для низко и среднеуглеродистых сталей температура достигает 600-680°С. При этой температуре сталь становится пластичной, и напряжения снижаются. После нагрева следует выдержка при достигнутой температуре из расчета 2,5 минуты на 1 мм толщины свариваемой детали, но не менее 30 минут. Затем изделие охлаждается вместе с печью.

Существуют и другие виды отжига: местный и полный отжиг. Режимы отжигов выбирают согласно справочной литературе. Для разных сталей применяют свои технологические параметры отжига.

Нормализация отличается от отжига тем, что после отжига сваренную конструкцию охлаждают на спокойном воздухе. После нормализации сохраняется мелкозернистая структура металла, что позволяет обеспечить его относительно высокую прочность и твердость, но без напряженного состояния.

Стали с высоким содержанием углерода в процессе сварки закаливаются, возрастает их твердость и хрупкость. Такие изделия из углеродистых сталей подвергают нормализации с последующим отпуском. В этом случае нагревание производят до 400-700°С, и после этого сваренные детали медленно охлаждают.

При газовой сварке сталей термическая обработка служит средством повышения пластичности металла шва. В некоторых случаях участки шва нагревают до светло-красного цвета каления и в этом состоянии проковывают. Зерна металла измельчаются, пластичность и вязкость повышаются. Во избежание появления наклепа (новое напряженное состояние) проковку следует прекратить при остывании металла до темно-красного цвета. После проковки необходимо провести повторную нормализацию.

Режимы термообработки стали

- Посадка в «холодную» или нагретую печь до Т=200°С.

- Нагрев с производственной скоростью до Т=300°С.

- Выдержка при температуре 300+25°С на протяжении 1-2 часов.

- Нагрев со скоростью не более 70°С в час до Т=590°С.

- Выдержка при температуре 590°С ± 15°С назначается из расчета 1 час на каждые 25 мм наибольшего сечения сварного шва конструкции с округлением в большую сторону до целого часа.

В случае заварки выборок выборка берется из расчета 1 час на 25 мм глубины выборки. Началом выдержки следует считать время, когда показания печных или подставных термопар будут находиться в интервале 590°С ± 15°С. Примечание: При наличии в садке конструкций разных толщин выдержка назначается по максимальной толщине.

Термическая обработка аустенитных сталей, типа Х18Н10Т после сварки, для которых требуется испытание на МКК

- Посадка в «холодную» или нагретую печь до Т=300°С.

- Нагрев со скоростью не более 100-120°С в час до Т=850°С.

- Выдержка при температуре 850°С для толщин:

- ⌀ = 10 мм — 2 часа,

- ⌀ = 20 мм — 4 часа,

- ⌀ = 30 мм — 6 часов,

- ⌀ = 50 мм — 8 часов,

- свыше 50 мм — 10 часов,

- Охлаждение со скоростью не более 40°С в час до Т=200°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции.

Термическая обработка для конструкций из углеродистых стали и сталей 08Х13 после сварки электродами ЭА-39519

- Посадка в «холодную» или нагретую печь до Т-300°С.

- Нагрев с производственной скоростью до Т=300°С.

- Выдержка при температуре 300°С — 1 час.

- Нагрев со скоростью не более 50°С в час до Т=680°С.

- Выдержка при температуре 680°С ± 10°С для толщин:

- ⌀ = 4-50 мм — 3 часа,

- ⌀ = 60-80 мм — 5 часов,

- ⌀ = 90 мм — 8 часов.

- Охлаждение со скоростью не более 40°С в час до Т=200°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции.

Термическая обработка для конструкций из углеродистых и низколегированных сталей марок СТ3сп, Ст3пс, 20, 25, 30, 25Л, ЗОЛ, 20К, 22К, 09Г2С, 15ГС, 16ГС, 20ГСЛ, 10ХСНД, 08ГДНФЛ

- Посадка в «холодную» или нагретую печь до Т=200°С.

- Нагрев с производственной скоростью до Т=300°С.

- Выдержка при температуре 300°С ± 25°С на протяжении 1-2 часов.

- Нагрев со скоростью не более 70°С в час до Т=590°С.

- Выдержка при температуре 590°С ± 15°С назначается из расчета 1 час на каждые 25 мм наибольшего сечения сварного шва конструкции с округлением в большую сторону до целого часа.

В случае заварки выборок выборка берется из расчета 1 час на 25 мм глубины выборки. Началом выдержки следует считать время, когда показания печных или подставных термопар будут находиться в интервале 590°С ± 15°С. Примечание: При наличии в садке конструкций разных толщин, выдержка назначается по максимальной толщине.

Промежуточная термическая обработка для конструкций из стали ОбХ12НЗД и О6Х12НЗД-Л, после сварки электродами ЦЛ-51

- Посадка в «холодную» или нагретую печь до Т=200°С.

- Нагрев со скоростью не более 70°С в час до Т=620°С ± 10°С.

- Выдержка при температуре 620°С ± 10°С для толщин:

- ⌀ = 40-70 мм — 4 часа,

- ⌀ = 80 мм — б часов,

- ⌀ = 100 мм — 8 часов,

- ⌀ = 200 мм 10 часов,

- ⌀ = З00 мм — 18 часов.

- Охлаждение со скоростью не более 40°С в час до Т=150°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции.

Окончательная термическая обработка для конструкций из стали ОБХ12НЗД и О6Х12НЗД-Л, после сварки электродами ЦЛ-51

- Посадка в «холодную» или нагретую печь до Т=200°С.

- Нагрев со скоростью не более 70°С в час до Т=630°С ± 10°С.

- Выдержка при температуре 630°С ± 10°С для толщин:

- ⌀ = 40-70 мм — 4 часа,

- ⌀ = 80 мм — 5 часов,

- ⌀ = 100 мм – 6 часов,

- ⌀ = 200 мм — 10 часов,

- ⌀ = 300 мм — 18 часов.

- Охлаждение со скоростью не более 40°С в час до Т=150°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции.

Термическая обработка для конструкций из стали 08Х13 и 12Х13, после сварки электродами марки Э-12Х13

- Посадка в нагретую печь до Т=300°С.

- Нагрев со скоростью не более 70°С в час до Т=710°С.

- Выдержка при температуре 710°С ± 10°С для толщин:

- ⌀ = 4-8 мм — 3 часа,

- ⌀ = 10-15 мм — 4 часа,

- ⌀ = 20-30 мм — 5 часов,

- ⌀ = 40 мм — 6 часов,

- Охлаждение со скоростью не более 40°С в час до Т=200°С, дальнейшее охлаждение на воздухе.

Примечание: Время выдержки выбирается по наибольшей толщине в конструкции.

Отправить ответ