Ток холостого хода сварочного трансформатора 5 квт

Содержание:

Вопрос:

Ответ:

Среди характеристик сварочных инверторов есть несколько важных показателей. Это напряжение питающей электросети (220 или 380 Вольт), диапазон выдаваемого тока (от 10 до 600 Ампер), имеющиеся функции, вес и габариты аппарата, а также напряжение холостого хода.

Эта характеристика показывает нам, с каким напряжением ток выходит на электрод после того, как пройдет все стадии преобразования после электросети. Напомним, что из электросети по питающему кабелю ток поступает на первый преобразователь, оттуда он выходит уже постоянным и идет на фильтр, а затем на второй преобразователь. В итоге мы снова получаем переменный ток с частотой не 50 Гц, а 20-50 кГц. Затем следует понижение входного напряжения с одновременным повышением силы тока. В итоге мы получаем выходное напряжение 55-90 Вольт и силу, которую можно регулировать в заданном для каждой конкретной модели диапазоне.

Вот это выходное напряжение и является напряжением холостого хода. От него зависит два момента:

• Безопасность инструмента для владельца;

• Легкость поджигания сварочной дуги.

Чем выше будет напряжение холостого хода, тем легче будет зажечь сварочную дугу инвертора. Казалось бы, стоит тогда покупать инверторные аппараты с высоким показателем напряжения холостого хода. Но высокое напряжение достаточно опасно для человека в случае соприкосновения, поэтому его далеко не всегда делают высоким. Если же вы все-таки хотите, чтобы зажигать дугу было легко, то стоит выбрать сварочный инвертор с высоким напряжением, но с дополнительно установленной функцией защиты, которая автоматически снижает напряжение до безопасного для человека уровня в том случае, если существует риск для пользователя, а затем возвращает уровень назад.

Если Вы ещё не выбрали сварочный инвертор, то среди бытовых моделей обратите внимание на сварочные аппараты Аврора и инверторы Blueweld, из полупрофессиональных моделей можно порекомендовать сварочные аппараты Foxweld и ММА-оборудование Сварог, «профессионалы» хороши из сварочных аппаратов Kemppi и ММА-инверторов EWM. Это оборудование есть у нас на сайте в каталоге и его можно приобрести с доставкой в любой уголок России.

Понижающий трансформатор является основой простейшего сварочного аппарата. Более сложным является сварочный аппарат, у которого на выходе имеется выпрямитель, который переменное напряжение преобразует в постоянное. Такие сварочные аппараты называют выпрямителями.

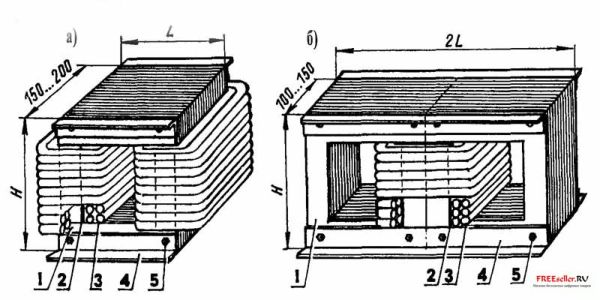

Трансформаторы бывают трех видов: тороидальный, стержневой и броневой, различия между ними можно увидеть на рисунке выше.

Самым сложным является сварочный аппарат, преобразующий входную частоту сети питания 50 Гц сначала в постоянное напряжение, как у выпрямителей, с последующим преобразованием его в переменное, частота которого измеряется уже килогерцами. Это инвертор.

Сделать своими руками инвертор по силам только тому, кто хорошо разбирается в радиоэлектронике и в используемой там элементной базе. Для этого специалиста не нужно объяснять, для чего нужен дроссель и где его место в схеме. А неподготовленному человеку целесообразно объяснить, что такое трансформатор и выпрямитель к нему.

Расчет сечения проводов первичной обмотки трансформатора

Схема устройства сварочного трансформатора.

Теория трансформаторов сложна тем, что она основана на законах электромагнитной индукции и других явлений магнетизма. Однако, не используя сложный математический аппарат, можно пояснить, как работает трансформатор и можно ли его собрать самостоятельно.

Вручную трансформатор можно намотать на металлическом сердечнике, собранном из пластин трансформаторной стали. Проще выполнить намотку на стержневой или броневой сердечник, чем на тороидальный. Сразу же следует обратить внимание, что на изображении хорошо видна разница в толщине проводов: тонкий провод расположен непосредственно на сердечнике, и в нем явно видно большее количество витков. Это первичная обмотка. Более толстый провод и с меньшим количеством витков — это вторичная обмотка.

Не учитывая потери мощности внутри трансформатора, рассчитаем, каким должен быть ток I1 в его первичной обмотке. Идеальное напряжение сети равно U=220 В. Зная потребляемую мощность, например, P=5 кВт, имеем:

По току в первичной обмотке трансформатора определяем диаметр провода. Плотность тока для бытового сварочного трансформатора должна быть не более 5 А/мм 2 сечения провода. Следовательно, для первичной обмотки потребуется провод сечением S1=22,7:5=4,54 мм 2 .

По сечению провода определяем квадрат, его диаметр d без учета изоляции:

d 2 =4S/π=4×4,54/3,14=5,78.

Извлекая корень квадратный, получаем d=2,4 мм. Эти расчеты выполнены для медных жил провода. При намотке проводов с алюминиевым сердечником полученный результат необходимо увеличить в 1,6-1,7 раза.

Для первичной обмотки применяют медный провод, изоляция которого должна хорошо выдерживать высокие температуры. Это стеклотканевая или хлопчатобумажная изоляция. Подойдет резиновая и резинотканевая изоляция. Провода, имеющие ПВХ изоляцию, применять не следует.

Расчет сечения проводов вторичной обмотки трансформатора

Схема трансформатора с первичной и вторичной обмоткой.

Напряжение на выходе трансформатора сварочного аппарата в отсутствие сварочной дуги (режим холостого хода) обычно составляет 60-80 В. Чем выше напряжение холостого хода, тем надежнее зажигается дуга. Напряжение же сварочной дуги обычно в 1,8-2,5 раза меньше, чем напряжение холостого хода.

Внимание. О том, что в отсутствие дуги напряжение на выходе трансформатора опасно для жизни, необходимо помнить постоянно.

Для сварки в быту обычно используют электрод диаметром 3 мм, которому достаточно обеспечить ток дуги примерно в 150 А. При напряжении холостого хода, равном 70 В, напряжение дуги будет равно примерно 25 В, и потребляемая мощность Р сварочного аппарата должна быть не менее

Р=25×150=3750 Вт =3,75 кВт.

Целесообразно рассчитывать трансформатор на большую мощность, то есть больший ток сварочной дуги. Например, при токе дуги в 200 А потребляемая мощность составит примерно 5 кВт. Вот на такую мощность и следует рассчитать трансформатор.

Напряжение однофазной сети в доме должно быть равным 220 В, но оно может изменяться на ±22 В. Это одна из причин, из-за которой может изменяться ток дуги и потребуется его регулировать.

Сечение провода во вторичной обмотке трансформатора определяют исходя из плотности тока, равной 5 А/мм 2 . Для тока в 200 А сечение провода равно 40 мм 2 , то есть это может быть только шина, которую наматывают с послойным изолированием. По существующим типовым размерам можно подобрать требуемую шину и по длине, и по поперечному сечению.

Типовые размеры медных шин, выпускаемых промышленностью:

Схема изготовления сварочного дросселя

- длина от 0,5 до 4 м с интервалом 0,5 м;

- ширина от 2 до 60 см с интервалом 1 см (при ширине от 4 до 10 см) и с интервалом 5 см (при ширине от 10 до 60 см);

- толщина от 3 до 10 мм.

Можно воспользоваться и многожильным проводом, сечение которого соответствует рассчитанному значению. Для увеличения сечения провод можно сложить вдвое или втрое. Для алюминиевого провода сечение необходимо увеличить в 1,6-1,7 раза.

Для дросселя, который включают на выходе трансформатора, сечение провода должно быть таким же, как и во вторичной обмотке трансформатора.

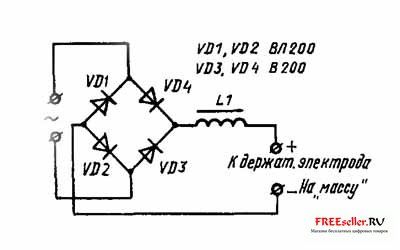

Выпрямитель для сварочного аппарата

Электрическая схема выпрямителя сварочного аппарата.

Для сварки на постоянном токе к выходной обмотке трансформатора необходимо присоединить преобразователь переменного тока в постоянный. Такое устройство называют выпрямителем, поэтому и сварочный аппарат с этим устройством называют выпрямителем.

Верхний график представляет синусоидальное напряжение на выходе вторичной обмотки трансформатора. Горизонтальная ось t — это ось времени. Временной интервал между нулевыми значениями напряжения определяют периодом колебаний. Он состоит из положительного и отрицательного полупериодов.

Видно, что ток не постоянный, а пульсирующий. Уменьшить пульсацию можно только путем увеличения емкости конденсатора.

Для регулирования тока дуги дроссель необходимо включить между выходом трансформатора и точкой 3 выпрямителя.

Способы регулирования тока сварочной дуги

Рассмотрим один из способов регулирования тока сварочной дуги, основанный на применении дросселя во вторичной обмотке трансформатора. Регулируют ток дуги путем изменения воздушного зазора, предусмотренного в сердечнике, на котором выполнена намотка шины.

Рассмотрим три режима, в котором может находиться трансформатор.

Схема холостого хода и короткого замыкания трансформатора.

- Режим холостого хода. Переменное напряжение подано на вход трансформатора. Во вторичной обмотке индуцируется ЭДС, но ток в выходной цепи отсутствует.

- Режим нагрузки. В результате зажигания дуги она замыкает выходную цепь, состоящую из вторичной обмотки трансформатора и обмотки дросселя. Протекает ток, величина которого определяется индуктивным сопротивлением этих обмоток. Если бы не было дросселя, то ток был бы максимальным. Степень воздействия зависит от размеров воздушного зазора в стержне, на который намотана обмотка.

- Режим короткого замыкания. Это момент касания электродом свариваемых частей заготовки. В сердечнике трансформатора создается переменный магнитный поток, и во вторичной обмотке индуцируется ЭДС. Ток в цепи определяется величиной индуктивного сопротивления дросселя и вторичной обмотки трансформатора.

При увеличении зазора сопротивление возрастает. Это приводит к уменьшению магнитного потока и, соответственно, к уменьшению индуктивного сопротивления катушки дросселя и общего сопротивления цепочки. Ток дуги возрастает. Такой способ позволяет плавно регулировать ток.

Схема трансформатора в сборе.

Однако подвижная система имеет тот недостаток, что в результате вибрации металла при прохождении по катушке переменного тока она становится не очень надежной.

Можно, жертвуя плавностью регулировки, делать ее ступенчатой. Для этого необходимо сделать дроссель так, чтобы в магнитопроводе не было воздушного зазора. В процессе намотки через определенное количество витков необходимо делать отводы. В этом варианте ток можно регулировать ступенчато, через контакты, которые необходимо делать мощными в расчете на прохождение тока в сотни ампер.

Существует еще одна причина, по которой необходимо включение дросселя для создания условий нормальной ручной сварки.

Характеристику зависимости напряжения дуги от ее тока называют падающей. Неопытному сварщику придется поверить, что такая зависимость полезна при сварке, если трудно выдерживать неизменное расстояние между электродом и свариваемыми частями. Чтобы обеспечить такую характеристику, индуктивного сопротивления только вторичной обмотки трансформатора недостаточно. Непосредственная задача дросселя для сварочного аппарата — прибавить недостающее сопротивление.

Как сделать дроссель и намотать его правильно?

Для намотки катушки дросселя можно воспользоваться магнитопроводом серии UI. В таблице 1 приведены размеры, соответствующие максимальным значениям параметров а и b.

| Наименование | a, мм | b, мм | c, мм | d, мм | e, мм | f, мм | h, мм | i, мм | k1, мм | k2, мм | Отверстия, мм |

| UI 90 | 90 | 120 | 90 | 30 | 30 | 30 | 7,8 | 60 | 15 | 105 | 4 |

| UI 120 | 120 | 160 | 120 | 40 | 40 | 40 | 11,0 | 80 | 20 | 140 | 4 |

Прежде чем делать намотку, необходимо изолировать ярмо. В процессе намотки ее направление не меняют. Очередной слой изолируют от предыдущего хлопчатобумажной изоляцией. Можно использовать стеклоткань или картон, предназначенный для изоляции. Изоляционную прокладку пропитывают бакелитовым лаком. Если при намотке делают выводы, то их следует сразу же маркировать.

Ступенчато регулировать ток сварочной дуги можно путем включения на выходе нагрузочного омического сопротивления в виде спирали из нихрома, с периодическими отводами. Однако этот метод неудобен из-за возможно большого нагрева нити (даже докрасна).

Для плавной регулировки создают подвижные обмотки трансформатора. Меняя расстояние между первичной и вторичной обмоткой, изменяют величину магнитного потока и, следовательно, сопротивление во вторичной обмотке трансформатора.

Но для сварочного аппарата, используемого в быту, наиболее подходящим является метод плавной регулировки с применением дросселя.

Исходя из собственного опыта и практики других самодельных конструкторов, считаю также уместным подчеркнуть, что ток холостого хода у добротного сварочного трансформатора, рассчитанного на подключение к бытовой 220-вольтной сети, должен быть порядка 0,5-1 А. При меньшем значении данного параметра падает мощность, при большем — греется магнитопровод, а вместе с ним и весь ЭСА.

Не могу также не отметить: если подключение «сварочника» планируется к сети с напряжением 220-380 В, то поверх первичной обмотки крайне желательно иметь дополнительную, 160-вольтную (требуемое число витков уточняется по вольтметру), после которой идет уже вторичная, сварочная.

Корпус такого самодельного сварочного аппарата можно выполнить, например, из перфорированного металлического листа толщиной 1-1,5 мм. В основании его устанавливается на изоляционных подставках сам тороидальный трансформатор, фиксируемый сверху прижимной планкой-изолятором с двумя шпильками М10. Перфорационные отверстия диаметром 20 мм — для создания естественной приточной вентиляции, необходимой нашему «сварочнику».

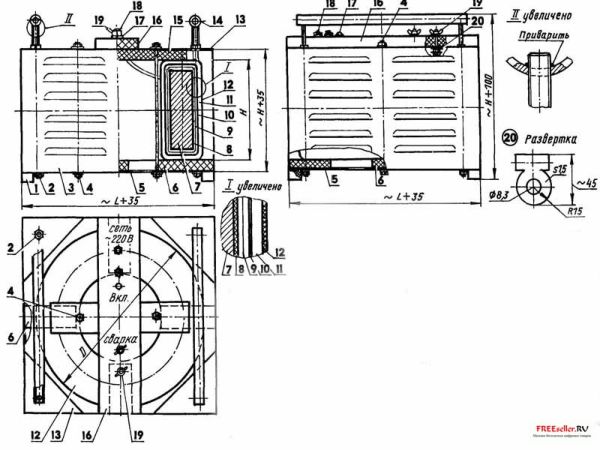

Рис.1. Самодельный сварочный аппарат в сборе:

1 — опора-амортизатор (4 шт.); 2 — кронштейн-шпилька М10 с двумя шайбами и парой гаек (4 компл.); 3 — облицовка с прорезями для вентиляции: 4 — шпилька М8 с двумя шайбами и парой гаек (2 компл); 5 — основание с вентиляционными отверстиями; 6 — изолирующая подкладка (текстолит гетинакс или деревянная дощечка s10-15, 4 шт.); 7 — магнитопровод (от электродвигателя мощностью 3-5 кВт); 8 — изоляционная подложка (стеклоткань, 2-3 слоя); 9 — первичная сетевая обмотка (220-380 В, ток холостого хода 0,5-1 А); 10 — дополнительная обмотка, рассчитанная на 160 В; 11 — вторичная сварочная обмотка; 12 — защитная оболочка сварочного трансформатора (стеклоткань, 2-3 слоя); 13 — косынка (4 шт.); 14 — ручка для переноски (металлическая труба 20×3, 2 шт.) 15 — прижимная планка (текстолит, гетинакс или деревянная дощечка s10-15); 16 — клеммная панель (13-мм стеклотекстолит или другой термостойкий изолятор); 17 — светоиндикатор (тиратрон МТХ-90 с 60-килоомным МЛТ-0,25 или «неонка» ТН-02 с последовательно соединенным резистором порядка 120 кОм); 18 — клемма 220 В (2 шт.): 19 — сварочная клемма (болт М10 с двумя гайками, парой шайб и гайкой «барашек», латунь или медь, 2 компл.); 20 — «концевик» сварочной обмотки (медь или латунь, лист s1,5, 2 шт.);

материал дет. поз. 3,5 и 13 — металлический лист s1-1,5; тип и количество деталей крепежа для облицовки и клеммной панели не показаны

К основанию крепится (например, на винтах и кронштейнах-уголках) облицовка: тоже из металлического листа, но уже с «прорезной» перфорацией. Расстояние между стенками и трансформатором должно быть, как свидетельствует практика, не менее 30 мм — опять-таки для облегчения условий воздушного охлаждения.

Сверху корпус ужестчается косынками, к которым крепятся скобы-ручки. Основу каждой из таких ручек составляет труба 20×2 мм с боковыми отверстиями диаметром 10,3 мм у концов, в которые вставляются шпильки М10 и привариваются через торцевое окно.

На завершающей стадии сборки устанавливается панель из 10-мм стеклотекстолита (или другого столь же термостойкого изолятора) с располагающимися на ней сетевыми и более мощными сварочными клеммами, а также светоиндикатором «Вкл». В качестве последнего может использоваться тиратрон МТХ-90 с 60-килоомным резистором или «неонка» МН3 (ТН-0,2) с последовательно соединенным МЛТ-0,25 сопротивлением 120 кОм.

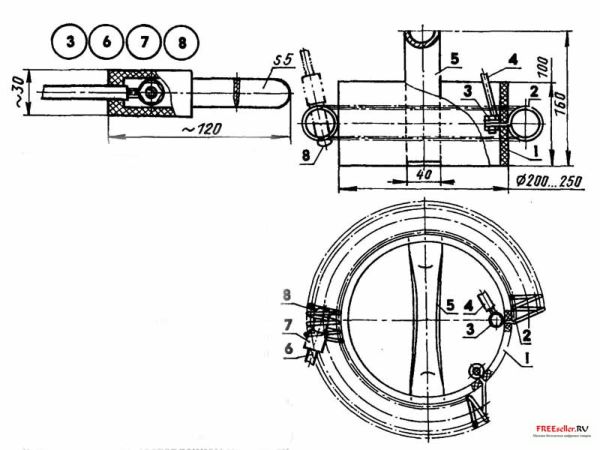

Для регулировки тока при сварке рекомендуется применять самодельный реостат. Основа — 100-мм отрезок асбоцементной трубы диаметром 200-250 мм. В качестве резистентной обмотки используется пружина (стальная хромо ванадиевая проволока диаметром 3-4 мм, навивка — на цилиндрической болванке диаметром 40 мм), например, от сеялки.

Рис.2. Кольцевой реостат сварочного аппарата:

1 — основание-изолятор (асбоцементная труба); 2 — резистентная обмотка (цилиндрическая пружина от сеялки, стальная хромованадиевая проволока диаметром 3-4, навивка диаметром 40, концы отожжены и после установки по месту загнуты под болт М8); 3 — клемма (болт М8 с гайкой и двумя шайбами, 2 компл.); 4 — сварочный кабель с «концевиком»; 5 — ручка для переноски (стальная полоса 40×2); 6 — сварочный кабель с двумя «концевиками»; 7 — обжимка-изолятор (резиновый шланг 20×3, L50); 8 — ножевой контакт (медная полоса 25×5, L110)

Концы пружины-заготовки нагреваются докрасна, пропускаются в просверленные для них отверстия внутрь асбоцементной трубы-основания и плоскогубцами выгибаются под болт М8. Начало получившейся резистентной обмотки соединяется со сварочным 1-м кабелем при помощи самодельной клеммы, состоящей из болта М8, гайки и двух шайб. Ну а регулируемый токосъём осуществляется при помощи медного ножа-регулятора, вставляемого между витками пружины реостата.

Конечно же, нелишне оснастить ЭСА и достаточно мощным выпрямителем, что позволит выполнять качественную сварку на постоянном токе. Как свидетельствует практика, самыми приемлемыми оказываются технические решения, в основе которых — так называемый выпрямительный мост на диодах, способных отдавать в нагрузку прямой ток не менее 100 А. С целью лучшего охлаждения каждый из полупроводниковых вентилей желательно снабжать радиатором, имеющим площадь теплоотдачи порядка 200 см2.

Довольно хорошие эксплуатационные характеристики, например, у выпрямительного моста, состоящего из двух групп мощных разнополярных диодов В200 и ВЛ200, конструктивное исполнение которых (с «анодным» либо, наоборот, «катодным» отводом тепла и имеющим отличительные корпуса, соответственно, зеленого или малинового цвета) позволяет легко объединять их в суперкомпактный блок с «плюсо-минусовой» и «минусо-плюсовой» контактно-радиаторными группами, между которыми устанавливается резиновая прокладка.

Для надежного поджигания дуги обычно используют конденсатор или дроссель. Однако последний предпочтительнее в силу свойственных ему высоких энергоемкостных и эксплуатационных качеств. Сама же конструкция зависит от используемого магнитопровода. Наиболее доступным для многих является «железо» сгоревших трансформаторов. Точнее — пакеты типовых конфигураций из электротехнической стали.

Рис.3. Схема выпрямительно-дроссельного блока

Рис.4. Варианты сварочного дросселя на стержневом магнитопроводе (а) и на броневом (б), составлением из двух типовых стержневых сердечников:

1 — магнитопровод (пакет, набранный из наиболее доступных пластин трансформаторной стали); 2 — изолирующая прокладка (2-3 слоя стекло изоляционной ленты); 3 — обмотка (35-40 витков кабеля с общим сечением медных жил 25 мм2 или алюминиевых 35-40 мм2); 4 — стяжной кронштейн (металлический уголок 15×15 или 25×25, 4 шт.); 5 — стяжка (шпилька с двумя гайками и шайбами Гровера, 4 или 8 компл.)

Неплохие дроссели получаются, в частности, когда в качестве магнитопровода для них — стержневой сердечник шириной 30 мм и толщиной пакета 150-250 мм (от старого блока электропитания) или два спаренных, приспособленных как своеобразный броневой с пакетом толщиной 100-150 мм. Обмотка содержит от 35 до 40 витков хорошо изолированного провода (токопроводящей шины, кабеля) сечением 35-40 (алюминий) или 25 (медь) мм2. Достоинство: можно использовать любой электрод.

Именно такие дроссели легко встраивать в выпрямители или оформлять в виде отдельных блоков. Если приходится заниматься сваркой помногу да к тому же использовать 4-мм электроды, то не обойтись без принудительного воздушного охлаждения. При этом сам вентилятор желательно устанавливать непосредственно на выпрямителе сварочного аппарата.

В последнем авторском варианте пришлось пойти на установку более мощных радиаторов от 500-амперных диодов. В результате получился самодельный сварочный аппарат, который по своим технико-эксплуатационным параметрам способен быть, что называется, на равных со сварочными аппаратами промышленного изготовления.

Отправить ответ