Токарный станок 163 схема электрическая

Содержание:

Главный привод

Вращение главного привода осуществляется от асинхронного электродвигателя типа AО2-61-4 13 кВт (17,45 л.с. ) 1460 об/мин при 50 Гц, 1750 об/мин при 60 Гц.

Пуск электродвигателя осуществляется нажатием одной из кнопок "пуск" 1КУ или 2КУ (расположенных на пультах каретки и около коробки подач) при выключенной фрикционе. При этом н.з. контакт конечного выключателя ВК замкнут. Пускатель КШ получает питание и подключает электродвигатель главного движения к сети. Одновременно с пускателем КШ получают питание реле времени РВ и 1РВ.

Управление вращением шпинделя осуществляется с помощью фрикциона, включаемого от рукоятки.

При отключенном фрикционе н.з. контакт ВК остается замкнутым, реле времени РВ, 1РВ и тормозная муфта включены. При этом загорается сигнальная дампе 2ЛС. При работе двигателя главного движения на холостом ходу, реле времени РВ, настроенное на выдержку 2,5-3 мин, отключает катушку магнитного пускателя и соответственно двигатель от сети. Одновременно, реле времени 1РВ, настроенное на выдержку 25 сек потеряет питание и отключит тормозную муфту.

При включении фрикциона н.з. контакт ВК разрывается, отключает реле времени РВ и обеспечивает работу станка. Останов двигателя осуществляется нажатием на одну из кнопок "стоп" 3КУ или КУ. При этом через н.з. контакт КШ включается реле РВ и тормозная муфта 5ЭМ. Контроль за нагрузкой электродвигателя осуществляется по амперметру.

Привод подач

Рабочие подачи осуществляются от двигателя главного привода, ускоренные хода от двигателя ускоренного хода типа АOЛ2-21-4 (4Ах80А4УЗ) 1,1 кВт (1,475 л.с.) 1400 об/мин при 50 Гц, 1690 об/мин при 50 Гц.

В фартуке станка имеется четыре электромагнитные фрикционные муфты, две из которых используются для управления перемещением каретки в продольном направлении и две — для управления перемещением суппорта в поперечном направлении.

Управление муфтами производится рукояткой крестового переключателя, установленного на фартуке станка, имеющего 5 положений: одно — вертикальное нейтральное и 4 наклонных, соответствующих направлению перемещения суппорта и каретки.

Включение электродвигателя ускоренного хода при любом положении рукоятки переключателя обеспечивается пусковой толчковой кнопкой, встроенной в головку рукоятки крестового переключателя.

Во избежание одновременного включения маточной гайки и электромагнитных муфт, предусмотрен блокировочный конечный выключатель ВКФ, установленный внутри фартука, который обрывает цепь питания муфт при включении маточной гайки.

Для предотвращения пробоя электромагнитных муфт и уменьшения искрообразования на контакте при отключении катушки, предусмотрены разрядные сопротивления R1…R5.

На фартуке станка имеется переключатель режимов работы на три положения, который включает муфты соответственно на:

токарную работу;

конусное точение (внутреннее);

конусное точение (наружное).

Привод охлаждения

Привод охлаждения осуществляется от электронасоса типа ПА-22, 0,12 квт (0,163 л.с.) 2800 об/мин при 50 Гц, 3350 об/мин, при 60 Гц. Пуск и останов электродвигателя осуществляется включением переключателя, установленного на фартуке станка.

Токарный станок серии 163 был спроектирован Рязанским станкостроительным заводом еще в 1953 г. Выпуск этой модели продолжался длительное время, так как она обладает уникальными техническими и эксплуатационными качествами. И до сих пор станок используется для выполнения работ в специализированных мастерских.

Конструктивные особенности станка

Изначально станок серии 163 был разработан для выполнения широкого спектра токарных операций и поэтому он считается универсальным. Это отобразилось в его компоновке и конструктивных элементах.

Расположение компонентов в оборудовании классическое. На поверхности станины находятся шлифованные направляющие. На них установлена каретка с резцедержателем, которая имеет механизм подачи режущего инструмента. Главный привод осуществляется за счет работы электродвигателя, который соединен с коробкой передач с помощью ременного привода. Для регулирования скоростей вращения шпинделя в коробке передач можно изменять сцепление передающих шестерен.

Станок 163 имеет следующие конструктивные особенности и эксплуатационные качества:

- разнообразие выполняемых операций. С помощью этого оборудования можно делать точение, расточку, формировать метрическую резьбу на поверхности цилиндрических заготовок. В качестве дополнительной функции производитель предусмотрел возможность выполнять сверление;

- возможность активации режима обработки на высоких скоростях вращения шпинделя. При этом устанавливаются не только резцы со стандартными характеристиками, но и специальные модели;

- суппорт имеет устройство для механического смещения. Благодаря этому на станке можно выполнять точение конусных деталей.

Для реализации быстрых смещений суппорта в продольном и поперечном направлении в конструкции есть два электродвигателя. Это уменьшает инертность обработки, способствует повышению качества токарных работ. Однако перед активацией этих режимов необходима предварительная настройка.

Настройка шага при формировании резьбы осуществляется за счет изменения пар шестеренчатых колес в коробке передач. Дополнительно необходимо откорректировать аналогичный параметр для гитары станка.

Описание технических характеристик

Для токарного станка модели 163 характерна простота эксплуатации. Достижение оптимального результата обработки заготовок возможно только после изучения его технических характеристик и правил работы на этом оборудовании.

Как и все оборудование этого класса, выпускаемое в середине 20-го века, токарный станок имеет достаточно большие размеры, которые составляют 353*152*129 см. Это объясняется его универсальностью и возможностью выполнения широкого спектра операций. При этом масса установки составляет 4050 кг.

Для точного анализа возможностей, которыми обладает токарно-винторезный станок 163, следует изучить его основные технические характеристики. Они заключаются в следующем:

- максимально допустимые размеры обрабатываемых деталей зависят от способа их установки. Над станиной этот параметр не может превышать 63 см, над суппортом – 35 см;

- длина заготовки не может быть больше значения 140 см;

- шпиндельная головка имеет отверстие диаметром 70 мм;

- шпиндель может вращаться с частотой от 10 до 1250 об/мин;

- число скоростей шпиндельной головки зависит от направления вращения. При прямом движении этот параметр равен 22, при обратном – 11;

- количество подач резцовых салазок, продольных и поперечных каретки равно 32;

- быстрые смещения осуществляются со скоростью 3,6 м/мин (продольные) и 1,3 м/мин (поперечные).

Мощность электродвигателя для главного привода составляет 13 кВт. Но кроме этого при расчете максимальной нагрузки на электросеть следует учитывать характеристики вспомогательных силовых установок. Их суммарная мощность равна 2,2 кВт. В их число также входят электронасосы, обеспечивающие функционирование системы смазки и подачи охлаждающей жидкости.

Функциональные возможности станка 163 включают в себя операции по формированию резьбы различного типа: метрической, питчевой и дюймовой. Перед выполнением этих работ следует установить соответствующую пару шестерен в коробку передач.

Правила эксплуатации оборудования

Ознакомление с инструкцией является обязательным условием для эффективной и безопасной работы на станке 163. Однако следует учитывать, что модель не выпускается длительное время и поэтому фактические характеристики могут отличаться от паспортных.

На первом этапе работы необходимо проверить узлы и агрегаты оборудования. Сюда входит анализ состояния коробки передач, электродвигателей и проверка линейных размеров передней и задней бабки, резцовых салазок и суппорта. Затем выполняется смазка узлов, согласно прилагаемой инструкции.

Для обеспечения безопасности работы на станке соблюдаются такие условия:

- наличие хорошего освещения;

- инструктаж работников перед работой;

- корректная установка станка на специальные опоры или подготовленную платформу;

- применение средств индивидуальной защиты: рабочая одежда, защитные очки.

Только после этого можно приступать к выполнению токарных операций.

В видеоматериале показан пример того, как токарно-винторезный станок 163 делает обработку стальной заготовки:

Вы здесь

Оглавление

Токарно-винторезный станок 163 предназначен для обработки деталей типа вал, диск, протачивания наружных цилиндрических поверхностей, торцевания, растачивания различных отверстий, нарезания резьб как резцом, так и метчиком и плашкой, накатывания рифленых поверхностей.

На станке можно обрабатывать детали сравнительно больших размеров из различных материалов (черные и цветные металлы).

Токарно-винторезный станок 163 является скоростным универсальным станков позволяющий на верхний пределах частоты вращения шпинделя использовать скоростные режимы с применением резцов из быстрорежущей стали и твердосплавных (ВК, ТК).

Применяется в условиях индивидуального и мелкосерийного производства.

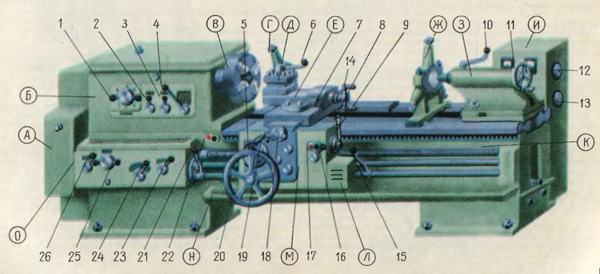

Устройство токарно-винторезного станка 163

А.Гитара сменных зубчатых колес;

И.Шкаф для электрооборудования;

Л.Привод ускоренного перемещения суппорта;

Н.Поддон для сбора СОЖ и стружки;

О.Коробка подач станка

фото:токарный станок 163

Органы управления токарно-винторезного станка 163

- Рукоятка управления коробкой скоростей;

- Ручка настройки нормального или увеличенного шага резьбы;

- Рукоятка реверса при нарезании левой или правой резьбы;

- Рукоятка перебора;

- Включение реечной шестерни;

- Ручка поворота и фиксации резцедержателя;

- Рукоятка механического перемещения каретки;

- Кнопка включения ускоренного перемещения суппорта;

- Рукоятка реверса продольных и поперечных перемещений суппорта;

- Фиксация пиноли задней бабки;

- Маховик ручного перемещения пиноли;

- Включатель напряжения;

- Точения конусов или цилиндров;

- Ручное перемещение каретки;

- Включение и реверс шпинделя;

- Включение маточной гайки;

- Пуск главного электродвигателя;

- Ручное перемещение суппорта;

- Включение механического перемещения суппорта;

- Ручное продольное перемещения суппорта;

- Включение и реверс шпинделя;

- Пуск главного электродвигателя;

- Включение ходового винта или валика;

- Рукоятка настройки необходимого шага и подачи для нарезания резьбы;

- Рукоятка настройки необходимого шага и подачи для нарезания резьбы;

- Выбор типа нарезаемой резьбы

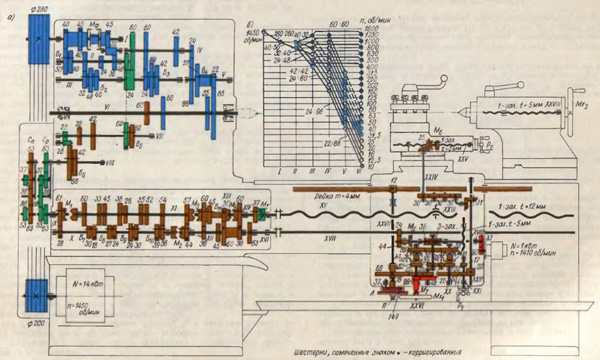

Кинематическая схема токарно-винторезного станка 163

фото:кинематическая схема токарно-винторезного станка 163

Основные движения в станке

В работе станка можно выделить следующие основные движения:

- Главное движение или движение резания;

- Вспомогательное движение или движение подач;

- Движения образования винтовой поверхности

Главное движение — это вращение шпинделя с обрабатываемой заготовкой. Ведущий вал коробки скоростей получает вращательное движение от главного электродвигателя через клиноременную передачу. При помощи дисковой фрикционной муфты шестерни 40 и 45 соединяются с валом 1.Крутящий момент вал 2 получает через подвижный блок шестерен Б с двумя различными передачами. От вала 2 вращательное движение передается на вал 3 через тройной подвижный блок шестерен. В среднем зацепления блока шестерен, вращение передается непосредственно на шпиндель станка 6.

Вспомогательное движение – прямолинейное возвратно-поступательное движение суппорта в продольном и поперечном направлениях.

Движение подач осуществляется непосредственно от шпинделя через шестерни 60-60, когда подвижный блок сдвинут в правое положение.

Центральный вал 19 фартука получает вращательное движение от ходового валика через зубчатые колеса 24-44, обгонную муфту, вал 18 и червячную передачу 3-36.

Включение, выключение и реверсирование продольной подачи осуществляется при помощи электромагнитной фрикционной муфты.

Движение образования винтовой поверхности — кинематически связанное с вращением шпинделя прямолинейное возвратно-поступательное движение суппорта для нарезание различных резьб.

Движение заимствуется от шпиндельной бабки через зубчатые колеса 60-60 или от вала 4 через звеноу величенного шага с шестернями 60-24-48-60.

При нарезании метрических и дюймовых резьб, сменные зубчатые колеса (гитара) устанавливаются по схеме Сп, а для модульных и питчевых резьб – Ср

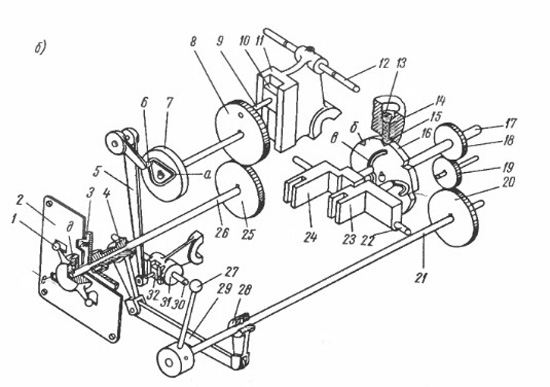

Механизм переключения скоростей

При помощи двух рукояток производиться переключение всех скоростей на станке.

Рукоятка 1 управляет подвижными блоками зубчатых колес Б1 и Б2,а рукоятка 27 – тройным блоком Б3 и двойным блоком Б4

Перемещением рукоятки 1 через вал 26 и шестерни 25-8 приводится во вращательное движение кривошипный палец 9 с диском 7, на котором расположен торцевой кривошипный паз. В него входит ролик 6 двухплечевого рычага 5. Второй конец рычага 5 при помощи ползунка 32 связан с вилкой 31, которая, в свою очередь, перемещается по круглой направляющей 30.Валка 31 перемещает тройной подвижный блок Б2

Двойной подвижный блок Б1 перемещается вилкой 11, которая, в свою очередь, перемещается по круглым направляющим при помощи кривошипного пальца 9 и ползушки 10.

фото:механизм переключения скоростей

Технические характеристики токарно-винторезного станка 163

| Основные параметры | 163 |

|---|---|

| Высота центров,мм | 315 |

| Наибольший диаметр обрабатываемой детали,мм: | |

| над станиной | 630 |

| над нижней частью суппорта | 340 |

| Диаметр отверстия в шпинделе,мм | 70 |

| Расстояние между центрами,мм | 1400,2800 |

| Число скоростей вращения шпинделя | 24 |

| Пределы чисел оборотов шпинделя, об/мин | 10-1250 |

| Количество величин подач суппорта,мм/об | 40 |

| Пределы величин подач суппорта,мм/об: | |

| продольных | 0,1-3,2 |

| поперечных | 0,04-1,18 |

| Скорость быстрых подач верхней части суппорта,м/мин | 3,6 |

| Мощность главного электродвигателя,кВт | 14 |

Отправить ответ