Устройство трехкулачкового патрона токарного станка

Содержание:

Для закрепления некоторых деталей,

например длинных или, наоборот,

коротких, но больших диаметров,

могут быть очень полезны специальные

накладные кулачки, подобные

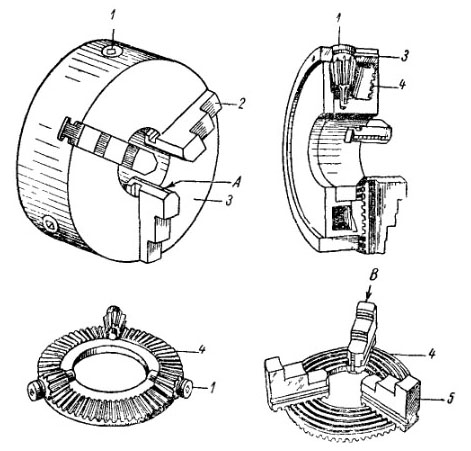

Трехкулачковые самоцентрирующие патроны. Существует несколько типов самоцентрирующих трехкулачковых патронов (с ручным приводом), различающихся между собой устройством для перемещения кулачков. Независимо от особенностей этих устройств перемещение кулачков патрона во всех случаях происходит одновременно и с одинаковой скоростью. Благодаря этому ось цилиндрической поверхности детали, за которую она закрепляется в патроне, должна совпасть с осью вращения шпинделя станка.

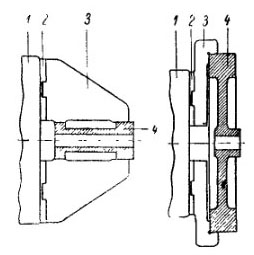

Одним из наиболее употребительных патронов является спиральный само центрирующий трех кулачковый патрон . В корпусе 3 этого патрона заложена стальная коническая шестерня 4, на обратной стороне которой имеется спиральная канавка. На кулачках 2 патрона сделано несколько выступов, которые входят в спиральную канавку шестерни 4. При вращении одной из трех шестерен 1 посредством ключа (квадратный хвост которого входит в такое же отверстие в торце шестерни) вращается шестерня 4. Под действием спирали, нарезанной на обратной стороне этой шестерни, кулачки будут перемещаться в пазах корпуса патрона, что и требуется для закрепления детали.

Рассматриваемый патрон имеет два комплекта кулачков. Один из этих комплектов (кулачки 2) используется для закрепления детали за се внутреннюю, а другой (кулачки 5) — за ее наружную поверхность.

При небольшом диаметре наружной поверхности, за которую деталь закрепляется в патроне, можно использовать и кулачки 2. Кулачки в этом случае соприкасаются с деталью поверхностями А. Такой способ особенно часто применяется при изготовлении деталей из прутка, пропущенного через отверстие в шпинделе. Кулачки 5 используются иногда для закрепления детали за поверхность отверстия. Они соприкасаются в этом случае с деталью поверхностями В и работают, как говорят, «на разжим».

При замене одного комплекта кулачков другим необходимо вводить в паз корпуса сначала тот кулачок, на котором имеется цифра 1 (или одна точка, намеченная керном). После того, как при вращении большой шестерни первый выступ этого кулачка войдет в спиральную канавку, можно вводить в следующий паз кулачок с цифрой 2, а затем (в последний паз) кулачок с цифрой 3.

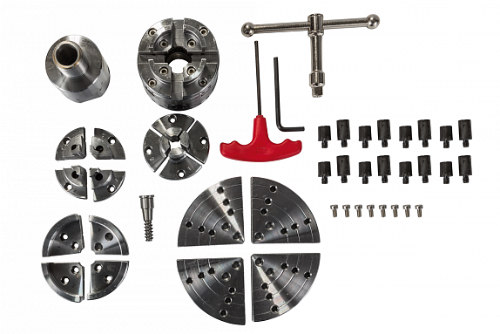

Спиральный самоцентрирующий трехкулачковый патрон и его детали.

Чертеж четырехкулачкового патрона

При правильной сборке патрона все кулачки, доведенные вращением большой шестерни до центра, должны плотно касаться друг друга. При неправильной сборке патрона коснутся только два кулачка, а третий не будет касаться остальных. В этом случае следует вывести все кулачки и ввести их снова в пазы корпуса патрона, как это было ) сказано выше.

Биение точно обработанной детали, закрепленной в новом спиральном патроне, составляет 0,06—0,12 мм (в зависимости от диаметра патрона). Величина этого биения быстро возрастает вследствие износа рабочих поверхностей спирали шестерни и выступов кулачков. Точность центрирования патроном зависит и от состояния пазов, по которым перемещаются кулачки. При износе этих пазов кулачки при закреплении детали отходят от корпуса патрона и положение детали получается неправильным. Для повышения точности центрирования патроном можно пользоваться чугунной разрезной втулкой (а).

Эту втулку, обработанную начерно, разрезают, зажимают в кулачки патрона и растачивают по диаметру детали, которая будет в ней обрабатываться. На время растачивания в место разреза кладут медную прокладку, которая после растачивания вынимается.

Положение втулки относительно кулачков должно быть постоянным, поэтому на втулке и на каком-либо кулачке надо сделать отметки мелом или закернит. Лучше, однако, если в боковую поверхность втулки ввернуть небольшой винт, который во время работы должен плотно прилегать всегда к какому-нибудь одному из кулачков патрона. Заплечик у втулки следует делать для того, чтобы она не смещалась вдоль оси патрона.

При больших размерах детали разрезная втулка плохо пружинит. В этих случаях также с целью улучшения центрирования на кулачки патрона надеваются и закрепляются стопорными винтами чугунные кольца (рис. 51, 6). Головки винтов не должны выступать над поверхностью колец. Установив кулачки в положение, близкое к требуемому для закрепления данной детали, делают в кольцах выточку по диаметру детали.

Разрезная втулка (а) и накладные кольца (б), повышающие точность центрирования патроном.

Разрезная втулка и кольца повышают точность установки детали и, кроме того, предохраняют поверхность ее от повреждений кулачками патрона.

Для установки деталей типа втулок, фланцев, стаканов, коротких валиков применяются самоцентрирующие трехкулачковые патроны.

Патроны для станков с ЧПУ токарной группы должны обеспечивать:

- 1) сокращение времени, затрачиваемого на смену заготовок, на переналадку или замену кулачков, на смену патронов, а также на переналадку станка с патронных на центровые работы;

- 2) соосность оси заготовки относительно оси шпинделя станка в процессе обработки, что предъявляет к патронам требование стабильной точности центрирования заготовок, а также жесткости узлов патронов;

- 3) силу зажима, гарантирующую в процессе обработки неизменное положение заготовки, достигнутое при базировании, т. е. препятствовать повороту и смещению заготовки под действием моментов и сил резания;

- 4) снижение или даже исключение влияния центробежных сил на силу зажима заготовок кулачками;

- 5) достаточный размер центрального отверстия для возможности обработки в патроне как штучных, так и прутковых заготовок.

Растачивание незакаленных кулачков после их установки в патроне на станках с ЧГТУ может быть выполнено автоматически по программе. Для исключения растачивания кулачков применяют накладные кулачки, точно фиксируемые в основных кулачках в пазах тина «ласточкин хвост». Кулачки растачиваются на требуемый диаметр в приспособлении вне станка.

На рис. 6.2, а показан патрон фирмы Forkardt мод. KLNC с установкой комплекта незакаленных кулачков 1 (рис. 6.2, б), заранее расточенных на требуемый диаметр. Сменные кулачки фиксируются отверстиями но штырям 2 основных кулачков 3 и закрепляются планками 4 посредством двух винтов 5. Стабильность позиционирования кулачков 0,02 мм.

Рис. 6.2. Токарный патрон фирмы Forkardt с быстросменными кулачками [4]

Современные станки с ЧПУ имеют высокие частоты вращения шпинделя. С увеличением частоты вращения увеличивается действие на их кулачки центробежных сил, снижающих силы зажима заготовки. Динамическая сила зажима заготовки определяется по формуле

где QCJ — статическая сила зажима заготовки; Fc — центробежная сила, Н; знак минус относится к заготовке, сжимаемой по наружной поверхности, знак плюс — по внутренней.

где т — масса кулачков, кг; R — радиус от оси вращения патрона до центра тяжести кулачка, м; со — угловая скорость, рад/с; G — вес кулачков, Н; g — уско- — ‘ , 2 -1 рение свободного падения, м/с ; п — частота вращения шпинделя, с , или

где 1,2 — коэффициент, учитывающий влияние радиальной и осевой составляющих силы резания; К — коэффициент надежности (К = 2,0. 2,5); Рг — главная составляющая силы резания; d — диаметр обрабатываемой поверхности; d — диаметр заготовки в месте зажима ее кулачками; /- коэффициент трения.

Уменьшение влияния центробежных сил на силу зажима достигается снижением массы кулачков. Центробежную силу компенсируют встраиванием в корпус патронов противовесов, соединенных рычагом с кулачками.

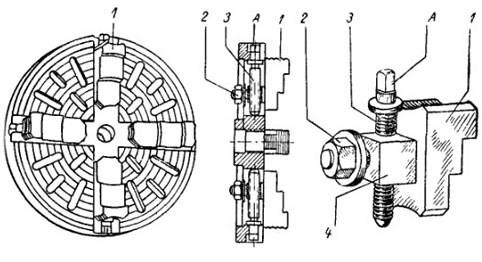

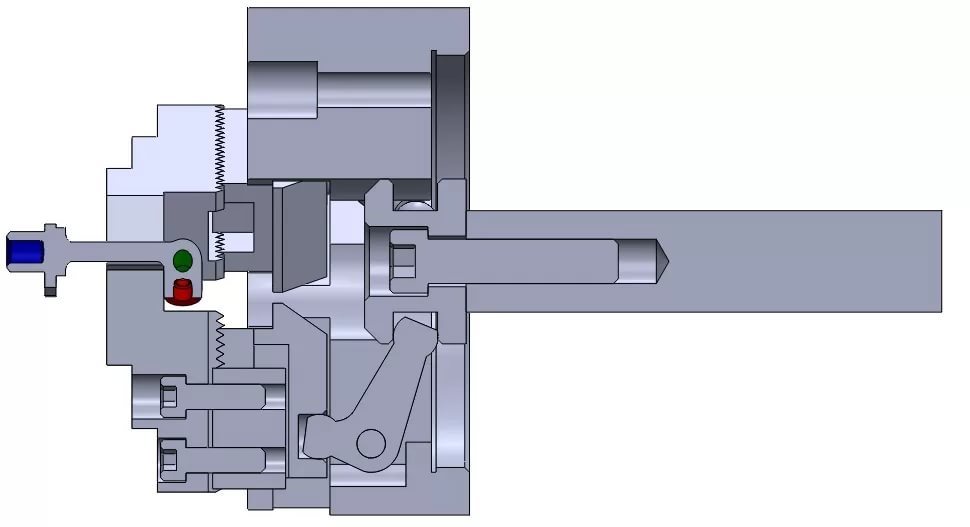

Патрон токарный самоцентрирующий клиновой мод. ПКВ-250Ф8.95 конструкции ЭНИМСа (рис. 6.3) предназначен для закрепления заготовок на токарных станках при больших частотах вращения шпинделя. Наличие грузов- компенсаторов 1, соединенных рычагом 3 с основными кулачками 4, обеспечивает компенсацию центробежных сил.

Рис. 6.3. Патрон токарный высокооборотный

В клинореечных патронах противовесы могут быть выполнены в виде подпружиненных рычагов 1 (рис. 6.4). Под действием центробежных сил рычаг поворачивается относительно точки А, компенсируя центробежную силу, действующую на кулачки 3 и 4.

Для установки в патронах как цилиндрических заготовок, так и заготовок другой формы применяют четырехкулачковые патроны, используемые как двух- и трехкулачковые. Переналадка таких патронов с двухкулачковых на трехкулачковые и наоборот занимает всего несколько минут.

На рис. 6.5 показан универсальный патрон 1 конструкции Уралмаша. Патрон может быть использован как трехкулачковый самоцентрирующий и как двухкулачковый. Переналадка патрона осуществляется без снятия патрона со станка. В патроне с двухкулачковой наладкой на верхнем кулачке установлен сменный кулачок 2 с прижимом 3, а на нижнем кулачке патрона — сменный кулачок 6. Кулачки 5 не используются. В пазу патрона установлен регулируемый упор 4.

Рис. 6.4. Компенсация центробежных сил в клинореечном патроне [4]

Рис. 6.5. Универсальный патрон двух- и трехкулачковый

На рис. 6.6 показан патрон с быстрой переналадкой положения кулачков. Кулачки 9 патрона зацепляются со спиральным диском 8, в котором выполнен зубчатый венец 7 внутреннего зацепления, являющийся наружным колесом планетарной передачи. Центральная шестерня 10 передачи установлена на шлицевой втулке 12, шлицы которой контактируют с пальцами ползуна 11. Винтовые шлицевые пазы ползуна взаимодействуют с пальцами кольца 3, закрепленного на корпусе патрона. На водиле 5 планетарной передачи установлены сателлиты 6 и колесо самотормозяшейся червячной передачи. Выступы на торцах червяка 4 входят в отверстия втулок 13. Для переналадки кулачков на требуемый диаметр ключом вращают втулку 13, которая посредством червяка 4 и колеса 1 поворачивает водило 5. При этом сателлиты, обкатываясь по неподвижной шестерне 10, вращают спиральный диск, перемещая радиально кулачки на требуемый диаметр. Закрепление заготовки осуществляется механизированным приводом, закрепленным на заднем конце шпинделя станка. Привод перемещает тягу 2 и ползун 11 влево. При этом пальцы кольца 3, входящие и винтовые пазы ползуна, поворачивают последний, в результате чего центральная шестерня 10 вращает сателлиты, поворачивая зубчатое колесо 7 и спиральный диск 8, переметающий кулачки, закрепляющие заготовку. При этом вследствие самоторможения червяка водило остается неподвижным.

Рис. 6.6. Трехкулачковый патрон с быстрой переналадкой кулачков на размер [4]

Для автоматического поджима торца заготовки в кулачке 1 патрона (рис. 6.7) установлен подпружиненный плунжер 2. При установке заготовка 3

Рис. 6.7. Патрон с автоматическим поджимом заготовки к торцу патрона

сначала захватывается плунжерами 2. При закреплении кулачки 1 перемещаются к центру патрона. Плунжеры, сжимая пружины, перемещаются вместе с заготовкой к горцу А. После полного сжатия пружин кулачки 1 закрепляют заготовку по наружной цилиндрической поверхности. При этом торец заготовки плотно прижимается к торцу А кулачка, обеспечивая точность линейных размеров обрабатываемой детали.

Патрон самоцентрирующий клинорычажный с автоматическим базированием заготовок по торцу мод. 3LVP фирмы Forkardt (рис. 6.8, а) предназначен для центрирования и закрепления заготовок деталей типа дисков на токарных станках с ЧПУ. В корпусе 5 патрона на осях 4 установлены рычаги 3, шарнирные опоры 2 которых пружинами 1 прижимаются к клиновым скосам втулки 6. Шток поршня гидроцилиндра, закрепленного на заднем конце шпинделя станка, через тягу и винт 7 соединен с втулкой 6. На рис. 6.8, б показан цикл зажима заготовок: / — начало процесса зажима заготовки 9 сменными кулачками 8; II — захват заготовки; III — притягивание горца заготовки к упорам 10 и зажим заготовки. При перемещении втулки 6 (рис. 6.8, а) влево рычаги 3 поворачиваются относительно осей 4 и сменные кулачки 5 (рис. 6.8, б) захватывают заготовку и одновременно притягивают ее к опорам.

При обработке на токарных станках с ЧПУ заготовки деталей типа валов устанавливают в центрах. Передача крутящего момента заготовкам осуществляется поводковыми патронами. Патроны должны обеспечивать: 1) передачу максимального крутящего момента при черновой обработке; 2) возможность обработки заготовки с одной установки и на высоких частотах вращения шпинделя; 3) возможность базирования заготовки по торцу; 4) возможность быстрой переналадки с центровой на патронную обработку.

Трехкулачковый поводковый патрон с плавающим центром мод. НУ .2516.100 (конструкция Московского станкостроительного завода) (рис. 6.9) предназначен для установки заготовок в центрах и передачи крутящего момента заготовке. Патрон состоит из корпуса I с тремя двуплечими рычагами 2 и плавающим центром 5. Патрон позволяет повысить точность обработки за счет равномерного распределения усилия зажима между кулачками 3, что уменьшает радиальное биение и кривизну обработанных деталей относительно базовых поверхностей — центровых гнезд. Наличие упора 4 обеспечивает базирование заготовки по торцу.

Рис. 6.8. Патрон клинорычажный с автоматическим базированием заготовок но горцу [4]

Патрон комбинированный мод. ПЗКП-315Ф8.95 (конструкции ЭНИМС’а) (рис. 6.10) обеспечивает быструю замену кулачков и их переналадку на зажим заготовки при ее установке в кулачках (за счет смены втулки с плавающим центром на втулку с отверстием). Патрон обеспечивает возможность обработки как штучных, так и прутковых заготовок. Для компенсации влияния центробежных сил на силу зажима при высокой частоте вращения шпинделя в конструкции патрона предусмотрено наличие контргруза 1, соединенного рычагом 2 с основным кулачком 3.

Рис. 6.9. Трехкулачковый поводковый патрон с плавающим центром

Рис. 6.10. Патрон комбинированный конструкции ЭНИМС [4]

Патроны ПЗКП-250Ф6.95 оснащаются одним центром, а патрон ПЗКП- 315Ф8.95 — тремя различными центрами для установки в них заготовок с разными центровыми отверстиями. Плавающий центр в патроне подпружинен пакетом тарельчатых пружин, сжимаемых при утанливании центра под действием усилия заднего вращающегося центра. Усилия тарельчатых пружин должны быть не менее 5,5. 6,0 кН. Усилие поджима пиноли задней бабки на плавающий центр должно превышать усилие тарельчатых пружин не менее чем на 7,5. 8,0 кН.

Патрон поводковый (рис. 6.11) предназначен для зажима заготовок типа валов. В отверстие конусного хвостовика 4 установлен плавающий центр 9 и пружина 2, расположенная между резьбовыми втулками / и 5. В задний торец центра установлена штанга 3. Корпус 11 патрона имеет проточку иод диск 10, в котором закреплены через 120° три пальца 6. На диске установлены также три пальца 7, на которых закрепляются сменные эксцентриковые кулачки 8 с зубчатыми поверхностями и поворотный кожух 12. Диск 10, поворачиваясь, увлекает за собой кулачки, которые пазами охватывают неподвижные пальцы 6 и, перемещаясь вместе с диском, поворачиваются относительно пальцев 7, в результате чего кулачки равномерно захватывают заготовку, передавая ей крутящий момент. Раскрытие кулачков осуществляется поворотом кожуха против часовой стрелки и фиксируется подпружиненным фиксатором 13.

Поводковый патрон с эксцентриковыми кулачками показан на рис. 6.12. Заготовка базируется по центровым отверстиям подпружиненным центром 2 и доводится торцом до торца корпуса 4 патрона вращающимся центром задней бабки станка. При дальнейшем перемещении пиноли корпус 4 перемещается в осевом направлении, сжимая пружину 5. При этом винтовой паз корпуса 4 взаимодействует с концом винта 7, установленным в корпусе б, в результате чего корпус 4 поворачивается по часовой стрелке.

В корпусе 4 выполнен кольцевой паз 3, в котором установлены сухари 10 с закрепленными на них осями 1. При повороте корпуса 4 установленные на осях 1 кулачки 8 с зубчатыми колесами, зацепляющимися с зубчатыми секторами 9, выполненными на неподвижном корпусе 6, поворачиваю гея прот ив часовой стрелки до соприкосновения с заготовкой с усилием натяга, создаваемым пружинами 12, закрепленными на штифтах 11 и 13 в корпусе 4 и сухарях 10. При дальнейшем повороте корпуса 4 до упора в корпус б сухари 10 перемещаются в кольцевом пазу корпуса 4, растягивая пружины 12. При этом корпус 4 с кулачками 8, заготовка и защитный кожух перемещаются в осевом направлении. Два комплекта сменных кулачков обеспечивают возможность обработки валов диаметром 8. 40 мм.

Рис. 6.12. Патрон поводковый с эксцентриковыми кулачками [4]

Патроны поводковые штырьковые и зубчатые позволяют производить обработку всех ступеней заготовки за один установ. Заготовка устанавливается в центрах: переднем плавающем 2 и заднем вращающемся 4. Крутящий момент передается заготовке штырьками или зубьями. Заготовка 3 поджимается передним торцом к штырькам 8 патрона 1 гидроцилиндром 7 посредством заднего центра 4, установленного в пиноли 5 задней бабки б (рис. 6.13). Благодаря самоустанавливанию штырьков или зубьев по торцу заготовки они вдавливаются в заготовку на одинаковую глубину независимо от неперпендикулярности торца заготовки ее оси.

Рис. 6.13. Схема установки заготовки в центра и штырьковый поводковый патрон

Надежность и долговечность штырьковых патронов определяются материалом штырьков и подшипниками вращающегося центра, устанавливаемого в пиноли задней бабки, так как при поджиме заготовки к штырькам для их врезания в горец заготовки возникает значительная осевая нагрузка. Врезание штырьков в торец заготовки на глубину 0,2 мм обеспечивается их затачиванием. Наименьший наружный диаметр заготовки примерно равен наружному диаметру окружности приводных штырьков. Наибольший диаметр заготовки может быть в два-три раза больше диаметра окружности, но которой расположены штырьки. Однако для интенсификации режимов резания этот диаметр должен выбираться по возможности большим.

Патрон поводковый штырьковый конструкции ЭНИМС (рис. 6.14) состоит из хвостовика 11 н корпуса 4. В отверстии корпуса установлен плавающий центр /, подпружиненный пружиной 6. Шпонка 3 передает крутящий момент поводкам 2. При поджиме заготовки вращающимся центром задней бабки в ее торец вдавливаются поводки 2. Последние через толкатели 5 и плунжеры 7 опираются на гидропласт 8, что обеспечивает равномерное вдавливание штырьков в торец заготовки даже при его неперпендикулярности относительно оси центров. Плунжер 9 с винтом 10 закрывает осевое отверстие после заполнения его гидропластом.

Рис, 6.14. Патрон поводковый штырьковый конструкции ЭНИМС [4]

Переналаживаемый штырьковый поводковый патрон конструкции НИИП- ТМАШ (рис. 6.15) предназначен для установки заготовок типа валов диаметром 80. 240 мм. Патрон устанавливают на шпинделе станка посредством фланца 4 и закрепляют шпильками 1 и гайками 2. Заостренные штырьки 9 могут переустанавливаться в корпусе 8 по различным окружностям в зависимости от диаметра заготовок. Сменные крышки 10, закрепляемые на корпусе 8, имеют соответствующие овальные отверстия, входящие в лыски штырьков, для предотвращения их от проворота. Корпус 8 соединен с переходником 7. Штырьки опираются сферическими концами на сферическую пяту 6, установленную на подпятнике 5, что обеспечивает самоустановку штырьков по торцу заготовки.

На рис. 6.16 показан комбинированный штырьково-кулачковый патрон мод. 3ALZ фирмы Forkardt с автоматически убирающимися кулачками. Патрон предназначен для центрирования и передачи крутящего момента заготовкам деталей типа валов при обработке с интенсивными режимами резания и с одной установки. В корпусе 7 патрона установлены зри рычага 2 со сменными кулачками 4.

Рис. 6.15. Переналаживаемый штырьковый поводковый патрон

Рис. 6.16. Комбинированный штырьково-кулачковый патрон [4]

Заготовка вала (отливка, прокат) устанавливается в центрах: переднем плавающем 5 и вращающемся заднем. Под действием осевой силы пиноли задней бабки заготовка поджимается к штырькам 6, которые врезаются в торец заготовки. Затем включается гидроцилиндр, установленный на заднем конце шпинделя, тяга через винт 9 перемещает вправо втулку 8 и клиновую втулку 1. Рычаги 2, поворачиваясь на осях 3, дополнительно закрепляют уже установленную в центрах заготовку. При таком двойном зажиме возможна обработка с интенсивными режимами резания. Когда резец приблизится к левому концу заготовки, включается обратный ход гидроцилиндра (без остановки станка). Втулка 8 освобождает клин 1 и своим фланцем отводит рычаги 2 из зоны обработки (в пределах паза в рычаге). Теперь возможна обработка вала в месте его зажима кулачками, но уже при сниженных режимах, так как крутящий момент передаётся только с помощью штырьков 6. Возможна и другая схема: сначала обрабатывается шейка под кулачки, сырыми кулачками заготовка зажимается и обрабатывается остальная часть вала.

Техническая характеристика центров вращающихся

Стремительное развитие металлообрабатывающего комплекса сложно представить без постоянного совершенствования станочного оборудования. Оно определяет скорость заточки деталей, соблюдение их геометрии, качество обработки поверхности.

Для прочной фиксации заготовки используется патрон для токарного станка, обеспечивающий необходимое зажимное усилие и точность центрирования. В этой статье рассмотрены основные вопросы, касающиеся выбора устройств:

Назначение и общие характеристики

Патроны токарные устанавливаются на универсальных и специальных станках и используются для крепления деталей на оси шпинделя. Благодаря их применению достигается надежная фиксация и увеличивается зажимное усилие при большом крутящем моменте. Деталь не срывается, сохраняет правильное положение при работе, снижая риск поломки резца и обеспечивая высокую скорость изготовления изделия.

Патроны для токарных станков производятся из закаленной стали, реже – чугуна, и отличаются друг от друга конструкцией и назначением. В России разработано и утверждено восемь стандартов, описывающих требования к этим элементам. Например, согласно ГОСТ 1654-86, выделяется 4 класса точности: А (особо высокая), В (высокая), П (повышенная) и Н (нормальная).

Классификация патронов

Все используемые токарные патроны условно делятся на две группы: кулачковые и цанговые. Первые состоят из нескольких подвижных сегментов (кулачков), за счет которых и происходит фиксация детали. Они применяются для большинства операций и отличаются друг от друга особенностями конструкции и назначением. Цанговые патроны выпускаются с выдвижной, неподвижной или втягиваемой цангой, закрепляющей деталь в нужном положении.

Патрон токарный также классифицируется по:

- количеству кулачков (от двух до шести);

- особенностям крепления (по внешней или внутренней поверхности);

- специфике исполнения (цельные, сборные или накладные кулачки);

- используемому приводу (ручной или механический).

Каждый вид устройства имеет свои преимущества, особенности использования и предназначен для определенных функций.

Самоцентрирующиеся двухкулачковые патроны

2-х кулачковый патрон для токарного станка используется для крепления сложных фасонных деталей, нецилиндрических и несимметричных заготовок. Их особенность заключается в способности фиксировать в губках необработанные поверхности, обеспечивая достаточное сцепление.

Все детали изделия производятся из стали, подвижные части подвергаются термообработке, что увеличивает их прочностные характеристики и износостойкость. Размеры стандартизированы: диаметр варьируется от 125 до 400 мм. К недостаткам устройств этого типа относят высокий риск нарушения центрирования из-за широкого зазора между направляющими.

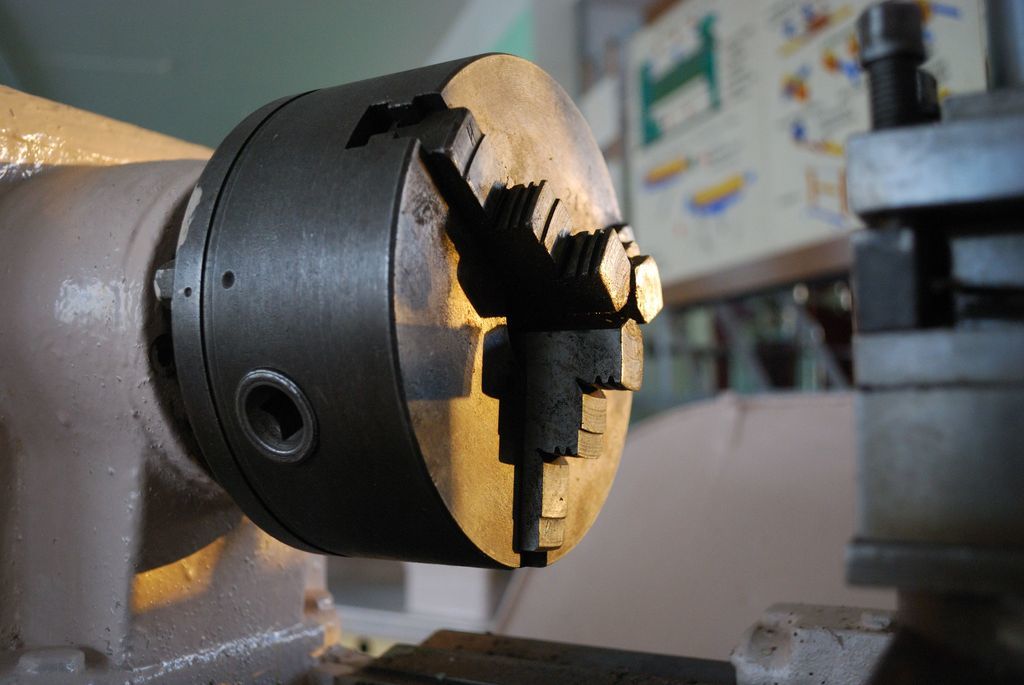

Трехкулачковый патрон токарный

Самый распространенный тип, встречающийся на промышленных производствах, в домашних мастерских, гаражах и сборочных цехах. Обычно оснащен тяговым приводом, позволяющим сократить время, требующееся на фиксацию на 30-80%. Снижение временных затрат позволяет ускорить процесс, что особенно важно при большой загрузке, например, на серийных станках. Механизированный привод обеспечивает еще одно немаловажное преимущество: постоянство зажимного усилия, за счет чего деталь не перекашивается и не вылетает при любых оборотах.

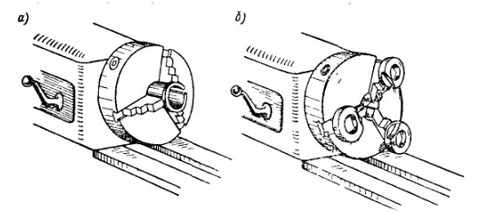

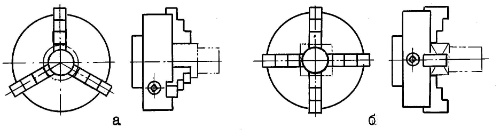

а — трехкулачковый патрон; б — четырехкулачковый патрон.

3-кулачковый патрон для токарного станка может быть спиральным и реечным. Спиральные конструкции появились одними из первых и применяются более 100 лет благодаря простоте и надежности. К их достоинствам относится широкий диапазон хода фиксаторов, возможность зажима некруглых деталей и хороший КПД. Среди минусов: быстрый износ, при котом пропадает точность центрирующего механизма. К быстрому выходу из строя приводит использование непрочной улитки, попадание грязи и металлической стружки в зазоры.

Реечный патрон на токарный станок частично лишен этих недостатков: из-за особенностей конструкции (венец приводит в движение вращающие рейки) есть возможность дополнительного закаливания зубцов. Это повышает их универсальность и позволяет устанавливать на станках мелкосерийного или штучного производства. Они точнее, чем спиральные устройства, и обеспечивают усиленный зажим, но при этом снижается КПД изделия и теряется возможность его фиксации в нескольких положениях.

Четырехкулачковые патроны

Четырехкулачковый патрон токарный преимущественно выбирается для обработки несимметричных заготовок, если возникла необходимость заточить круглую деталь вне центра или для расточки отверстий по разным осям. Благодаря двум парам независимых держателей изделие крепится по взаимоперпендикулярным плоскостям таким образом, чтобы достичь полного совпадения оси шпинделя и зачищаемой поверхности.

Кулачок может быть цельным или сборным. Патрон для токарного станка со сборным узлом имеет основание и насадной кулачок. Он размещается в пазе основного элемента для свободного радиального перемещения без потери устойчивости. Так обеспечивается двойное шпоночное крепление. К преимуществам конструкции этого типа относится жесткость фиксации и простота применения.

Также в производстве можно встретить 6-кулачковые зажимы. Фиксирующее усилие в них распределяется между шестью отдельными кулачками, благодаря чему удается закрепить тонкостенную деталь без деформации.

Конструкция зажимного механизма

Еще одна важная классификация устройств, отражающаяся на их конструкции и применении, касается сборки зажимного механизма. По этому параметру патроны для токарных станков делятся на следующие виды:

- Поводковые — наиболее простые, используются для обработки центра, в случае необходимости заточки боковых поверхностей выбираются зубчатые и штыревые узлы;

- Спиральные самоцентрирующиеся — центрирование происходит одновременно с фиксацией, что уменьшает время, необходимое для подготовки. Наиболее популярные токарные патроны, оснащаются двумя, тремя или шестью держателями;

- Рычажные — их особенность заключается в наличии тяги с муфтой, приводимые в движение гидравлическим приводом. За счет этого происходит крепление. Востребованы в мелкосерийных производствах;

- Клинореечные — этот токарный патрон по своим характеристикам похож на рычажный, но обеспечивает большую точность центрирования;

- Цанговые — способны фиксировать только прутковые образцы с небольшим диаметром. Несмотря на низкую универсальность, популярны из-за минимальных радиальных биений, позволяющих повысить качество работы;

- Сверлильные — предназначены для подключения к станку сверл и других инструментов;

- Термопатроны — используются на тех же станках, что и цанговые, но для них необходима горячая посадка для подключения инструмента;

- Гидропатроны — еще одна альтернатива цанговым устройствам. Патрон токарный зажимает инструмент за счет рабочего давления жидкости, что уменьшает усилие, требуемое для надежной фиксации.

Рассмотрим конструкцию и возможности наиболее популярных устройств подробнее.

Токарные цанговые патроны

Ключевым рабочим элементом является металлическая втулка, поделенная на 3,4 или 6 лепестков. От их количества зависит максимальный диаметр фиксируемой продукции: металлические пластины захватывают деталь, вставляемую внутрь втулки, и удерживают ее в течение всего рабочего процесса. Конструкционно цанги делятся на два типа: подающие и зажимные. У первых стальная закаленная втулка имеет три неполных разреза, формирующих лепестки с концами, поджатыми друг к другу. В подающих цангах используются лепестки пружинящегося типа, и их количество варьируется, в зависимости от модели. Когда цанга вдавливается в патрон, прорези сужаются, и сцепление между фиксатором и деталью возрастает.

Благодаря этому, данный тип патронов часто используется при вторичном креплении уже обработанного изделия: лепестки прочно удерживают его, но при этом не повреждают поверхность. Если профиль детали не соответствует форме цанги, используются специальные сменные вкладыши.

Рычажный патрон на токарный станок

В основе конструкции этого устройства кроется рычаг с двумя плечами, который приводит в движение держатели с зажимами. Обычно привод механизирован для ускорения процесса установки и уменьшения нагрузки на оператора.

Друг от друга отличаются количеством кулачков. Выбирая этот параметр, появляется возможность работы со сложными фасонными деталями. Их фиксация становится сложным и длительным процессом, поэтому рычажный патрон для токарного станка не подходит для крупносерийных производств – увеличиваются временные затраты на вспомогательные работы, падает производительность труда. Однако это вполне подходящий инструмент для мелкосерийных фабрик при выпуске единичных товаров.

Переналадить устройство этого типа можно при помощи ключа (происходит одновременное смещение кулачков) или регулируя положение каждого узла в отдельности. После закрепления детали может наблюдаться незначительный люфт, отражающийся на геометрии будущей детали, поэтому обычно рычажные изделия выбирают для черновой резки.

Клиновый патрон

Клиновые патроны для токарных станков представляют собой более совершенную модификацию рычажных конструкций. В них для регулирования положения зажимов применяется несколько отдельных приводов. В результате можно зафиксировать детали сложной формы и задать любую ось вращения. К другим преимуществам можно отнести:

- минимальный процент погрешности, точное соблюдение геометрии при выточке продукции;

- равномерное усилие на каждом кулачке;

- прочная фиксация на разных оборотах.

При этом существенно увеличивается сложность настройки и время предварительной подготовки. Часто патрон для токарного станка имеет специальную модель зажима, адаптированную для работы с блоком ЧПУ.

Выбор подходящего изделия

Характеристики выбранного устройства напрямую влияют на возможность работы с формой, точность геометрии будущего изделия, качество поверхности. Также токарный патрон определяет скорость производства, максимальное количество выпускаемых деталей за смену. Неправильно подобранная конструкция увеличивает количество брака, может привести к поломке станка. Согласно ГОСТ подключение должно осуществляться с учетом следующих параметров:

- Расчетная нагрузка. Патрон для токарного станка может работать с деталями определенного внутреннего и внешнего диаметра, формы и массы. При превышении максимально допустимых размеров, устройство выйдет из строя (особенно при работе на больших оборотах);

- Тип фиксации изделия на оси шпинделя. Для крепления может использоваться центрирующий поясок или фланец, зажим Кэмлок или поворотная шайба;

- Размеры крепежных отверстий и их положение на корпусе;

- Пределы частот. Показывают, на каких максимальных оборотах работает патрон для токарного станка;

- Количество кулачков, их разновидность (накладные или составные), твердость и используемый метод крепления, тип перемещения – все это определяет, насколько удобно будет работать с фиксатором, и какое время потребуется для его переналадки;

- Точность патрона.

Чтобы не ошибиться при выборе изделия, предварительно рекомендуется получить профессиональную консультацию. Сделать это можно у сотрудников нашей компании по контактным телефонам. Мы порекомендуем подходящие патроны токарные с учетом специфики вашего производства.

Отправить ответ