Вакуумная металлизация своими руками

Содержание:

- 1 Технологический процесс вакуумной металлизации

- 2 Область применения вакуумной металлизации

- 3 Преимущества вакуумной металлизации

- 4 1 Диффузионное насыщение стальных поверхностей – каким оно бывает?

- 5 2 Алюминирование и силицирование – информация о методиках

- 6 3 Особенности электродуговой обработки стальных поверхностей

- 7 4 Другие способы металлизации стальных деталей – вакуумное и плазменное напыление

- 8 5 Несколько слов о металлизации печатных плат

- 9 Похожие публикации

- 10 Вакансии AdBlock похитил этот баннер, но баннеры не зубы — отрастут

- 11 Комментарии 11

Для изменения основных свойств металла, пластика, керамики или других материалов может проводиться процесс металлизации. Вакуумная металлизация – один из наиболее распространенных методов напыления металла, за счет чего образуется защитная поверхность с определенными свойствами, несвойственными подложке. Рассмотрим особенности технологии вакуумной металлизации подробнее.

Технологический процесс вакуумной металлизации

Рассматриваемый метод обработки деталей применяется достаточно давно. Вакуумная металлизация – процесс, основанный на испарении и выпадении конденсата материала на подложку. Среди особенностей данного процесса следует отметить нижеприведенные моменты:

-

Универсальность и высокая эффективность метода определяет его большое распространение. В будущем ожидается более обширное применение процесса металлизации полимерных и других материалов. Развитие рассматриваемого метода обработки связывают с совершенствованием используемого оборудования. Так современные вакуумные установить позволяют автоматизировать процедуру металлизации деталей, повысить качество получаемых поверхностей, снизить себестоимость получаемых изделий. Единственное препятствие на пути развития данной отрасли – высокая стоимость современного оборудования и возникающие сложности при его установке, использовании и обслуживании.

Технология вакуумной металлизации подходит для обработки самых различных деталей. В качестве примера можно привести рулонные материалы из пластика или пластмассы.

Типовая технология состоит из нескольких основных этапов:

-

Подготовка детали к проводимому процессу. Среди требований, которые предъявляются к детали можно отметить отсутствие острых кромок и скрытых участков от прямолинейного попадания конденсата. Вакуумная металлизация пластмасс или других материалов возможна только в том случае, если фора заготовки не сложная.

Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки.

Область применения вакуумной металлизации

При рассмотрении области применения данной технологии отметим, что она может применяться для покрытия следующих материалов:

- пластика;

- алюминия;

- различных полимеров;

- стекла;

- керамики;

- металлов.

Наибольшее распространение получила металлизация пластмассовых изделий. Это связано с тем, что подобным образом изделие из дешевого пластика приобретает более привлекательный вид.

Если нужно сэкономить на производстве, но при этом обеспечить высокие декоративные качества, проводится напыление алюминия или других металлов.

Примером назовем изготовление деталей автомобилей, которые используются при отделке салона. Китайские и японские автопроизводители давно начали применять рассматриваемую технологию для удешевления своих автомобилей. При этом применение вакуумной металлизации проводится не только в декоративных целях, за счет более высокой прочности поверхностного слоя детали служат дольше, снижается степень трения. Однако металлизация не позволяет повысить прочность всего полимерного изделия.

Данная технология применяется и при производстве различных вещей, применяемых в быту, недорогих украшений. Большое распространение связано с тем, что поверхностный слой не истирается на протяжении длительного периода эксплуатации. Ранее применяемые технологии напыления не предусматривали создание высокой адгезии между подложкой и декоративным покрытием.

Преимущества вакуумной металлизации

У данной технологии есть довольно большое количество преимуществ:

- Возможность автоматизации процесса. Как ранее было отмечено, устанавливаемое оборудование позволяет максимально автоматизировать рассматриваемый процесс, за счет чего снижается вероятность появления дефектов из-за ошибки человека.

- Получаемая поверхность будет равномерной, что обеспечивает привлекательный вид и высокие эксплуатационные качества детали. Как правило, после металлизации поверхность полимеров напоминает шлифованный металл.

Если рассматривать недостатки, то следует отметить сложность процесса перехода напыляемого вещества из одного состояния в другой. Обеспечить требуемые условия можно исключительно при установке специального оборудования. Поэтому своими руками провести вакуумную металлизацию с обеспечением высокого качества поверхности практически не возможно.

В заключение отметим, что даже небольшая толщина металлического слоя на полимерном покрытии способна придать полимерам металлический блеск и электропроводность, защитить структуру от воздействия солнечного света и атмосферного старения. При этом создаваемый слой может иметь толщину всего несколько долей миллиметра, за счет чего вес изделия остается практически неизменным. Кроме этого вакуумная металлизация позволяет получить совершенно уникальный материал, который будет обладать гибкостью и легкостью, а также свойствами, которые присущи металлам.

Под металлизацией понимают процесс нанесения специального слоя металла на металлические, бетонные, стеклянные и пластмассовые поверхности для придания им высокой жаро-, износо- и коррозионной стойкости, а также повышения декоративных качеств изделий.

1 Диффузионное насыщение стальных поверхностей – каким оно бывает?

Диффузионная металлизация – это метод насыщения изделий из сталей алюминием (алитирование, алюминирование), цинком (цинкование), бором (борирование), хромом (хромирование) или кремнием (силицирование). Такое нанесение повышает механические качества материалов, из которых изготовлены обрабатываемые детали – в частности, упрочняет их. Также описываемая методика подходит для восстановления деталей металлизацией.

Диффузионная металлизация может быть:

- жидкой – изделие погружается в расплав металла;

- твердой – используется ферросплав, содержащий хлористый аммоний;

- газовой – выполняется в газовых атмосферах, в которых присутствуют галогенные комбинации диффундирующего компонента.

Диффузионная металлизация придает деталям из углеродистой стали высокую жаростойкость (для этих целей применяется силицирование или алюминирование (алитирование)), стойкость к абразивному износу и повышенный показатель твердости. Изделия после алитирования стали становятся более качественными, их можно эксплуатировать в средах, где всегда имеется повышенная температура (вплоть до 1100 °С).

Диффузионная металлизация имеет несколько недостатков:

- малая скорость диффузии (алитирование, силицирование – это достаточно длительная процедура);

- тонкие слои, которые по своим защитным свойствам в несколько сотен раз менее эффективны, нежели покрытия, получаемые, например, при цементации стали.

Эти недостатки существенно ограничивают применение диффузионной технологии на промпредприятиях.

2 Алюминирование и силицирование – информация о методиках

Алюминирование (оно же алитирование) производится в тех случаях, когда деталям и механизмам машин требуется придать высокие антикоррозионные свойства при повышенных (до 900 °С) температурах. Чаще всего такое напыление используется для упрочнения конструкций из жаропрочных сталей и аустенитных сплавов с малым содержанием углерода.

Алитирование считается незаменимой методикой при изготовлении оборудования для крекинга газа и нефти, компонентов газовых турбин и двигателей автотранспортных средств, печной арматуры, элементов паронагревательной аппаратуры. Алюминирование нередко выполняется вместо горячего цинкования деталей трубных изделий, проволоки, стальных листов, а также в строительной отрасли.

Технология метода сравнительно проста. Алитирование осуществляется в смесях порошкообразного вида, состоящих из ферроалюминия, алюминия и его окислов. Напыление длится около восьми часов, ведется при температуре порядка 1000 °С. При таких условиях алюминирование позволяет получать на поверхности металлических изделий защитный слой толщиной около половины миллиметра (действительно качественное напыление с превосходным защитным потенциалом).

Кроме того, алитирование (алюминирование) иногда производится следующими способами:

- нанесением на изделия слоя специальной алюминиевой краски с их последующим отжигом (диффузионным) в защитной среде;

- нанесением порошка, содержащего алюминий, с обязательным отжигом детали после обработки изоляционной обмазкой;

- погружением заготовки в расплав (жидкое алитирование) при температуре около 750 °С.

Алюминирование небольших по геометрическим размерам деталей и печатных плат обычно выполняют посредством газотермического напыления.

Силицирование осуществляется в жидких либо газообразных средах. При этом разрешается применять и безэлектролизный, и классический электролизный способ обработки изделий. Силицирование обеспечивает конструкциям, функционирующим в различных кислотах или в соленой воде, уникальную стойкость против коррозии. Современная технология напыления металла кремнием позволяет получать оборудование и устройства для нефтяной, бумажной и химической промышленности с высокотвердыми слоями толщиной до 1000 микрометров.

3 Особенности электродуговой обработки стальных поверхностей

Электродуговая металлизация – нанесение защитного покрытия посредством расплавления электродугой проволочных электродов и последующего распыления (в сжатой струе воздуха) металла, выполняющего роль протектора. В результате подобного процесса (требуется специальное оборудование) на поверхность стальных изделий наносятся мелкие частицы, которые формируют покрытие сплошного типа.

Электродуговая металлизация характеризуется рядом достоинств:

- большая (до 15 мм) толщина получаемого защитного слоя;

- недорогое оборудование и сравнительно простая технология процесса;

- возможность внедрения в производство специальных линий, автоматизирующих проведение операции;

- отличная производительность.

Кроме того, электродуговая металлизация гарантирует рациональный расход распыляемых металлов, малые затраты (энергетические) на получение покрытия с заданными параметрами, высокую производительность. Да и оборудование для нее отличается повышенной надежностью.

Не лишена электродуговая металлизация и недостатков. Во-первых, ее технология не всегда обеспечивает хорошую прочность сцепления стальной основы с наносимым покрытием. Во-вторых, выполнять данное напыление не рекомендуется для обработки изделий, работающих в коррозионных средах.

4 Другие способы металлизации стальных деталей – вакуумное и плазменное напыление

Широкое распространение получила вакуумная металлизация и напыление конструкций из стекла, металла, керамики, пластмасс и пластика. Ее используют для улучшения декоративных характеристик:

- сварных конструкций;

- решеток, светильников, элементов экстерьера и интерьера;

- разной по назначению фурнитуры;

- сувениров;

- аксессуаров транспортных средств.

Чтобы качественно выполнить подобное напыление, требуются специальные устройства и дорогое оборудование – магнетронные системы, дуговые и ионные источники. Вакуумная металлизация подходит для защиты стеклянных, металлических, пластиковых и керамических изделий. Для процесса необходимо особое оборудование, поэтому выполнить его в домашних условиях невозможно.

Еще одна сложная методика защиты поверхности – плазменная металлизация. Она также требует применения специального оборудования, позволяющего получать ионизированный газ (техническую плазму). Такой вид обработки производят при помощи порошковых материалов, дополнительно используют металлические прутки и проволоку.

5 Несколько слов о металлизации печатных плат

Надежность эксплуатации печатных плат напрямую зависит от того, насколько качественно выполнена металлизация сквозных отверстий в них. В ходе процесса в отверстиях осаждается медь. Это, по сути, электрохимическая обработка печатных плат, которая не вызывает особых сложностей у опытных людей.

Метод металлизации сквозных отверстий в печатных платах состоит из двух этапов:

- сначала происходит активация меди за счет катализирующего воздействия палладия, входящего в состав смеси для обработки печатных плат;

- затем на центрах активации начинается процесс восстановления меди.

В результате этой двухстадийной операции в отверстиях печатных плат создается сплошное проводящее покрытие. При наличии спецоборудования и некоторых умений несложно выполнить металлизацию отверстий в домашних условиях.

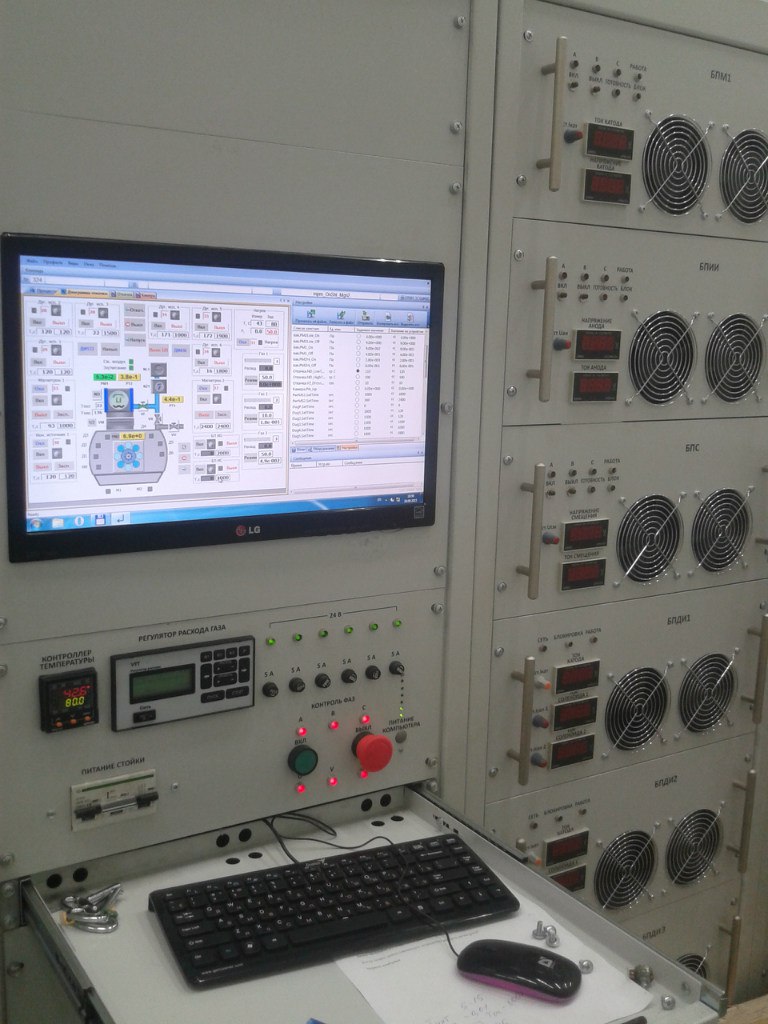

Здравствуйте, сегодня я хотел бы рассказать вам о вакуумной металлизации применительно к одной из существующих установок.

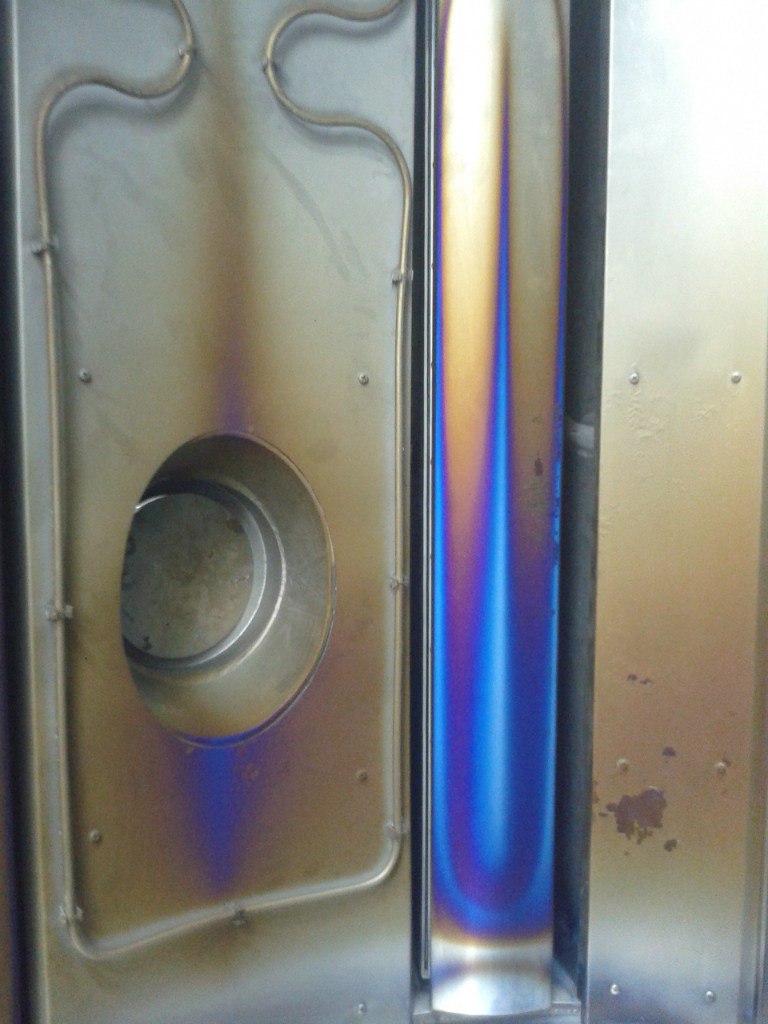

На фото вы можете видеть процесс работы катодно-дугового испарителя, осаждающего на изделия микронную пленку хрома за пару минут.

Желающих узнать как оно работает и почему прошу под кат.(много фото)

Начнем с самого очевидного — фото установки снаружи и общего описания элементов, для желающих под спойлером будут подробности.

Блоки справа — это управление отдельными силовыми элементами: магнетронами(нет не как в микроволновке), катодно-дуговыми испарителями, блоком ионной очистки, блоком питания стола с изделиями.

Левая стойка содержит ПК с мнемосхемой происходящего и возможностью управлять процессом, управление питанием, блок предохранителей, дублирование расхода натекателей легирующих газов и аварийную кнопку.

Возможности управления мнемосхемой весьма велики — включение отдельного каждого элемента(испарителей, натекателей, вращения стола и тд), настройка его параметров(ток, напряжение, расход газа ), включение охлаждения и вращения стола.

Так же позволяет задавать последовательность действий и создавать техпроцесс под требуемые задачи, что довольно удобно в обслуживании оператором.

Единственное неудобство вызвала клавиатура, оператором не используемая в принципе, у которой залипла стрелка вправо(листание констекстного меню) и при выборе режимов работы устроила Ад и Израиль в виде самопроизвольных действий, заставив наладчиков немного поседеть.

Сам корпус камеры достаточно велик, поэтому в кадр полностью не влез.

Чуть позже мы ее откроем и посмотрим, что внутри, а так же увидим, как происходит непосредственно процесс напыления.

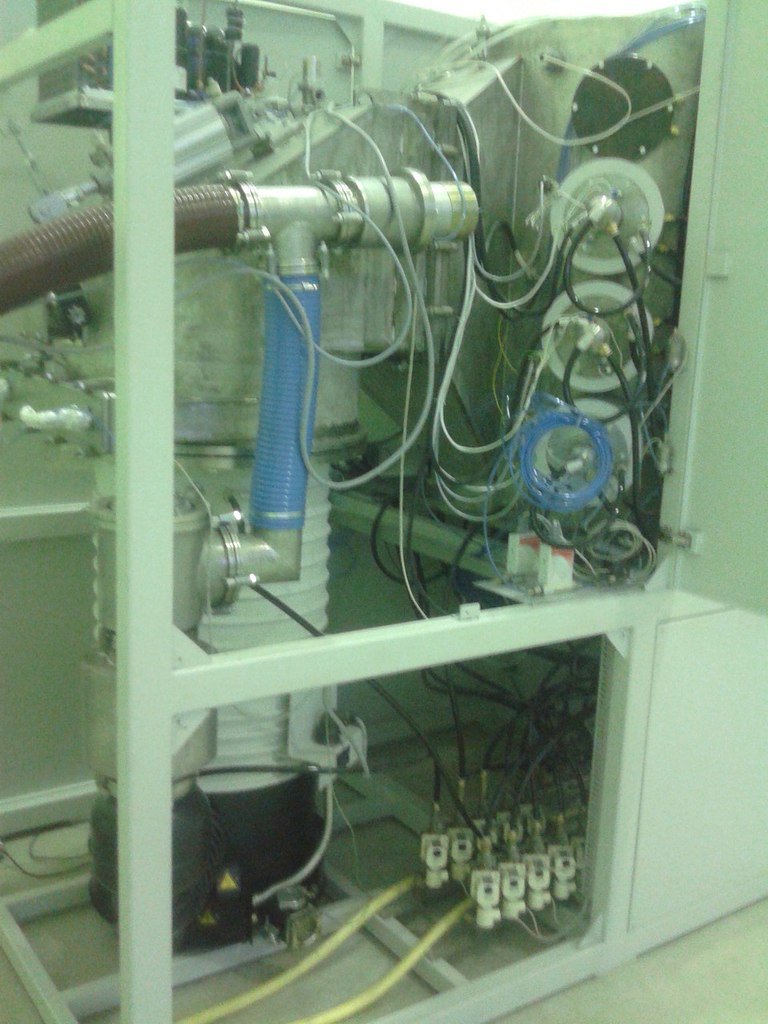

Теперь обойдем установку для осмотра насосной группы и крепления испарительных катодов.

Первыми на глаза попадутся катоды, их три штуки в ряд с каждой стороны. Это позволяет поставить шесть различных материалов.

Состоят они из магнитной системы (под серым цилиндром — 2 индуктивных катушки для фокусировки и стабилизации разряда), силовых кабелей(присоединенных к сварочному аппарату и корпусу), кабелей формирования поджига(как при сварке — коснулся, дугу зажег и дальше она горит сама) и шлангов охлаждения.

На двери вы видите маленькие закрепленные цилиндры — это натекатели, позволяющие очень точно дозировать легирующий газ, так как для техпроцесса важно удерживать давление в определенном диапазоне.

Вид извлеченного катода( про их работу можно почитать тут и тут)

Он разбирается на тело катода

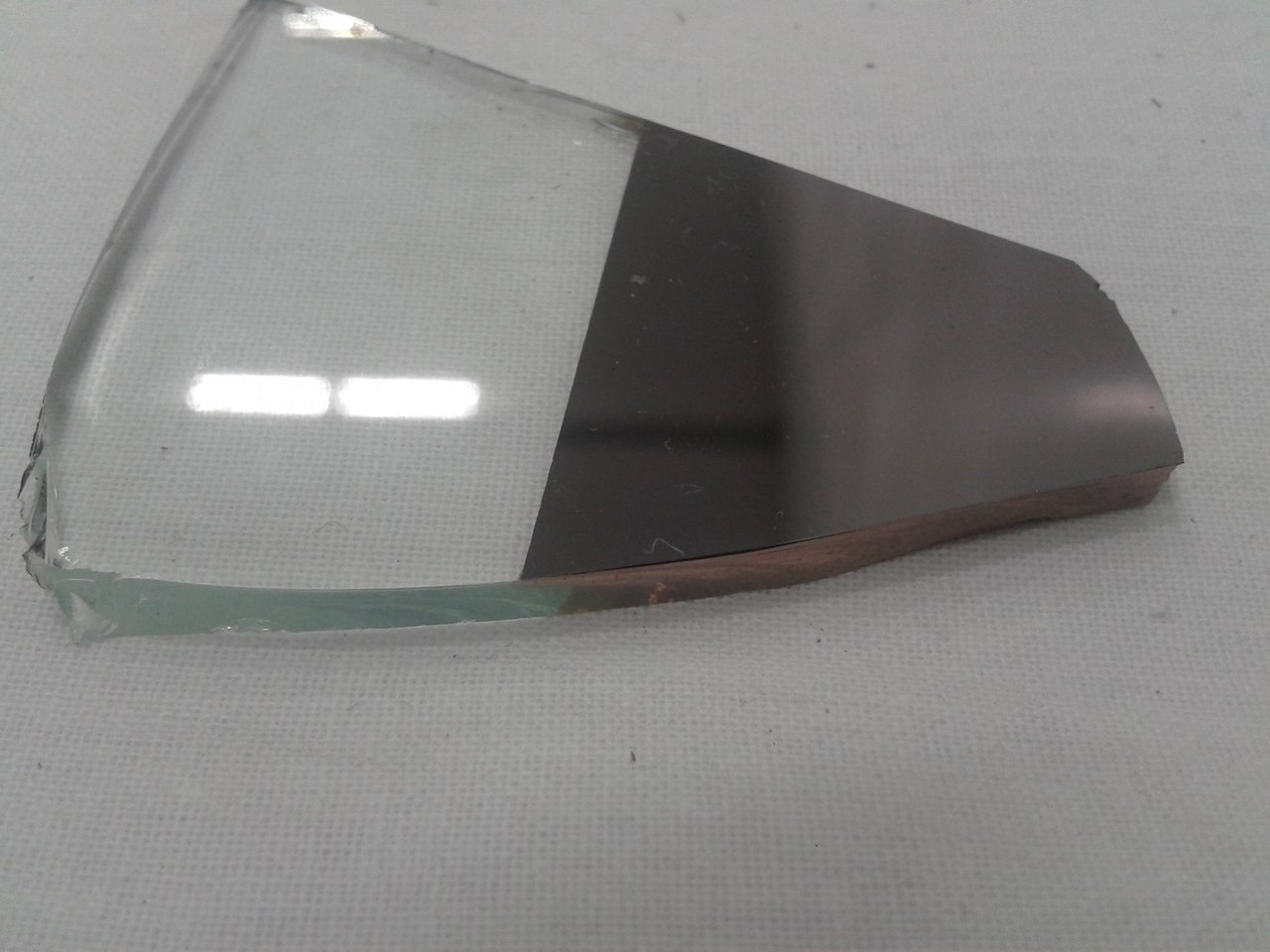

И головку катода, из распыляемого материала. На фото представлен хромовый катод припаянный на медный байонетный разъем.

Сразу под ними находится узел распределения охлаждения, он не очень примечателен, но полностью автоматизирован, что греет душу, так как если забыть включить охлаждение, то произойдет авария.

Идем дальше и видим сердце установки — насосную группу. Она состоит из трех различных насосов, рассчитанных на работу в различном диапазоне давлений, могущих объединяться последовательно для поддержания друг друга.

Форвакуумный насос(пластинчато-роторный) — создает предварительное разрежение, позволяющее включить следующий насос.

Насос Рутса — создает уже ощутимое разряжение и позволяет консервировать камеру в промежутки работы.

Направо идет на вход форвакуумного насоса, а налево на выход высоковакуумного.

Ну и звезда нашего шоу — диффузионный насос(подробней про применение), позволяет создать условия для работы магнетронов и катодов в условиях напуска легирующего газа.

Сверху вы видите пневмопривод вакуумного затвора, позволяющего отсечь насос во время загрузки камеры.

Чуть ниже вы видите прямоугольник, являющийся ловушкой для паров кипящего в насосе масла. В ловушку поступает хладагент, охлаждающий ее и пары масла конденсируются на ней не выходя в камеру(выходя конечно, но в пренебрежительно малом количестве).

Внешний осмотр закончен, пора заглянуть внутрь. Трясущимися от ужаса руками, откроем дверь вакуумной камеры и первое, что бросится в глаза — это стол, на котором закрепляются детали, которые необходимо покрыть.

Он снабжен планетарной передачей, чтобы детали вращались и вокруг оси стола и вокруг своей оси, для более равномерного покрытия(синева появилась после напыления).

Чуть выше мы видим катоды с лицевой стороны. Трубки вокруг — это нагревательный элемент, позволяющий прогреть стенку камеры в вакууме для удаления водяных паров.

Чуть правее видно(но плохо) заслонку, ограждающую насосы от продуктов напыления

Извините за плохое качество, но сфокусировать лучше не удалось.

Чуть левее видна ионная очистка — выпускает «ленту» заряженных частиц через щелевой зазор, попадающих на изделия и немного распыляющих их поверхность для удаления загрязнений и лучшей адгезии напыляемого материала.

Посмотрим еще левее, на дверь. В ней спрятаны магнетроны(здесь титановые).

Для защиты материала магнетронов от продуктов распыления катодов их можно спрятать за заслонки управляемые с ПК.

Ну и в конце видео процесса.

Дополнения по просьбам трудящихся

Напыляли зеркало с самопальной гравировкой(женским лицом), получилось прекрасно, но фото не сохранилось.

Покрытые медью ситалло-ферритовые стержни.

Они же в приспособлениях с масками напыления.

Они же с травмами

Пачка пробных стекляшек, пробовали различные толщины.

Покрытие нитридом титана дает золотистое покрытие и повышенную прочность поверхности на износ.

Различными материалами просветляют оптику. Очень интересное направление.

Преимущество данного метода — равномерность покрытия, толщины покрытия до нанометров, возможность покрытия диэлектриками, возможность лютых комбинаций материалов и куча вариантов исполнения испарителей.

На заказ вы можете сделать по знакомству, ну или найдя работника данной установки.

Обработка одного стержня с фото выше добавляла к его стоимости 1000р, стоимостью работ для физ лиц не владею.

AdBlock похитил этот баннер, но баннеры не зубы — отрастут

Читают сейчас

Похожие публикации

- 5 октября 2017 в 09:00

Определение областей возникновения электрической дуги в электронике спутниковых систем

Электронный микроскоп в гараже: Про вакуум

Как мы осваивали вакуумное магнетронное напыление плёнок

Вакансии

AdBlock похитил этот баннер, но баннеры не зубы — отрастут

Комментарии 11

А вам для каких целей? Работаю в гальванике (хромирование), могу рассказать про гальванику.

Про напыление почитал на вики из статьи — оно, как я понял, используется в электронике/микроэлектронике — толщина слоя в единицы микрон.

В гальванике (дальше все про гальванику) — десятки микрон, до сотен микрон. Там где я работаю самое толстое покрытие, которое заказывали было 1000 микрон (1мм). И больше можно, только это вряд ли кому-то нужно.

У нас делают «зеркальное» покрытие и «молочное». Разница в плотности и структуре покрытия. Зеркальное обычно используется для трущихся деталей. «Молочное» — для защиты от агрессивной внешней среды. Более плотное молочное.

Соответственно внешне отличаются — первый это блестящее — зеркальное покрытие. Молочное — матовое.

Кроме того, как в гальванике, так и в описываемом в статье вакуумной металлизации — может быть композитный слой. Например в гальванике могут добавляться мелкодисперсионные алмазы (там какая-то хитрая технология, если примитивно — в слое хрома присутствуют микрочастицы алмазов, улучшающие хромовое покрытие).

Температура зависит от тех-процесса (какую структуру слоя нужно получить и т.п.). В гальванике, опять же — 40-70 градусов, из того, что я видел в работе.

Цена вопроса — место, где вас традиционно пошлют общаться с менеджером ) Не знаю точно, но думаю что вакуумное напыление сильно дороже чем гальваника (электрохимическое осаждение). По крайней мере, если сравнивать по толщине и площади покрытия. Затраты на оборудование явно для вакуумного способа — в разы выше, плюс и энергопотребление (в пересчете на площадь и плотность) будет выше.

В нашей конторе, вроде, лет пять назад было около 900 р на квадратный дециметр, стандартной толщины (24 микрона) — обычное покрытие. 1100 р. за дециметр композитного покрытия (с алмазами).

Сейчас естественно все изменилось (актуальных цен я не знаю).

Но вообще, ещё куча факторов, от которых зависит цена.

Это размер заказа, сложность (геометрия детали), толщина покрытия.

Например для единичной сложной детали (какая-нибудь хитрая хреновина со сложной геометрией) — цена будет высокой. Ибо для неё придется сделать специальные электроды (а это работа + материалы, например чистая медь). Плюс сложные детали иногда приходится переделывать и «допиливать напильником» — так, чтобы соблюсти ТЗ. Плюс оплата труда людей (которым надо рассчитать, собрать остнастку, либо написать специальные программы для станков и т.п.).

В целом, если деталь простая и требования к ней «обычные» — то будет зависеть от объемов заказа (больше — дешевле), толщины и площади слоя. Фирм, которые могут и готовы заняться — дохрена.

Если это единичная или мелкосерийная деталь для каких-то важных узлов и агрегатов — цена соответствующая…

И возьмутся единицы. Может оказаться, что на всю Россию найдется 1-2-3 конторы, способные на выполнение заказа (дешево, соответственно, тут уже никак не выйдет 🙂 ). К нам иногда через всю страну возят, с дальнего востока, например. Контор, занимающихся просто хромированием и у них дофига.

Но если деталь простая и требования не высокие — то вполне реально и в гараже захромировать самостоятельно. Вроде как у нас был не состоявшийся клиент, который потом стал самостоятельно хромировать. Но у него была достаточно простая деталь (а у нас наоборот производство направлено на изготовление сложных покрытий, с серьезным контролем качества). Собственно, покупается хромовый ангидрид, ванна, электроды, источник тока. Собирается оснастка, рассчитываются токи/время и вперед! 🙂

Отправить ответ