Восстановление точности шпиндельных узлов фрезерных станков

Содержание:

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра металлорежущих станков и инструментов

РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА ШПИНДЕЛЕЙ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Методические указания к выполнению практических работ по курсу "Конструирование, расчет и САПР станков и станочных комплексов" для студентов специальности 120200 "Металлорежущие станки и инструменты"

Составители С. А. Рябов А.И. Кисляк К.А. Павловец

Утверждено на заседании кафедры Протокол № 42 от 03.06.99

Рекомендовано к печати учебно-методической комиссией специальности

Протокол № 140 от 07.06.99

Электронная копия хранится в библиотеке главного корпуса КузГТУ

Ознакомиться с теоретическими положениями, разработать технологический процесс ремонта шпинделя по заданному ремонтному чертежу, оформить отчет.

2. ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Технология ремонта валов, осей и шпинделей почти одинакова, поскольку эти детали относятся к телам вращения. Вал — деталь, передающая вращающий момент; большинство валов воспринимает поперечные нагрузки. Ось — деталь, не передающая вращающий момент, а воспринимающая только поперечные нагрузки. Шпиндель

— разновидность вала. Некоторые особенности ремонта тех или иных деталей обусловлены предъявляемыми к ним требованиями.

При эксплуатации у валов, осей и шпинделей изнашиваются посадочные шейки, шпоночные и шлицевые пазы, резьбовые поверхности, центровые отверстия. Кроме того, валы и оси могут быть изогнуты или скручены. Выбор способа ремонта этих деталей зависит от величины износа и возможностей ремонтной базы.

Очищенные от грязи и смазки валы (оси) сначала выправляют (скрученные валы, как правило, не ремонтируют, а изготовляют заново, так как механические свойства таких валов в значительной мере ухудшены). Правку производят винтовыми скобами или на прессах (рис.1, 2). Валы и оси диаметром более 60 мм правят с местным нагревом. После предварительной правки у деталей зачищают центровые отверстия. Эту операцию осуществляют на токарном станке выглаживанием с помощью специального центра. Такой способ восстановления центровых отверстий эффективен, высокопроизводителен, обеспечивает шероховатость, равную 0,8 — 0,4 мкм. Однако при значительных скоростях вращения детали вследствие большого трения выделяется много тепла, из-за чего можно отжечь выглаживаемый конец вала. Поэтому при проведении этой операции торец вала зачищают шкуркой и следят за нагревом металла по цвету поверхности. Допустимый цвет — светло-желтый. Цвета желтый, фиолетовый, а тем более красный недопустимы (перегрев металла приводит к структурным превращениям, ухудшающим механические свойства детали).

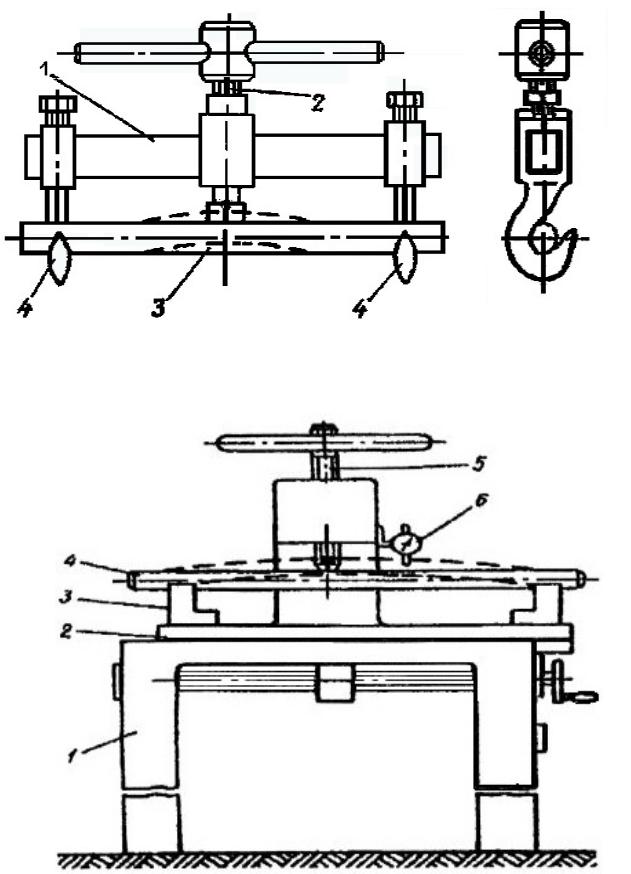

Рис.1. Винтовая скоба:

1- штанга; 2 – винт; 3 – деталь; 4 – опорные крюки

Рис. 2. Винтовой пресс:

1 – станина; 2 – стол; 3 – призма; 4 – деталь; 5 – винт; 6 – индикатор

Специальные центры для выглаживания изготовляют из вышедших из строя центров. Для этого рабочую часть центра отжигают и фрезеруют в ней паз, в который впаивают пластину из твердого сплава (например, марки Т15К6). Пластину шлифуют под углом 60° вместе с основным металлом центра. Вал (ось) одним концом закрепляют в патроне токарного станка, а другим устанавливают на люнет. В пиноль задней бабки вставляют центр с твердосплавной пластиной, осторожно, без больших усилий включают станок. Центр подают в центровое отверстие ремонтируемого вала или оси. Твердосплавная рабочая поверхность центра притирает забоины и царапины конической части центрового отверстия ремонтируемой детали, заглаживая поверхность. После восстановления обоих центровых отверстий вал (ось) устанавливают в центры и с помощью индикатора определяют величину биения шеек, затем производят окончательную правку.

Шейки валов (осей) ремонтируют различными способами в зависимости от величины их износа. При значительном износе шейки протачивают и шлифуют под ремонтный размер или запрессовывают в них компенсационное кольцо, которое обтачивают и шлифуют на номинальный размер. При износе до 0,15 мм на диаметр исходный размер шейки восстанавливают хромированием, предварительно выполнив операцию шлифования для вывода рисок. Шейки валов (осей) с износом более 0,2 мм на сторону восстанавливают вибродуговой наплавкой, осталиванием, электромеханическим способом и ферромагнитными порошками, при износе более 0,3 мм на сторону применяют наплавку, металлизацию или осталивание. Выбор способа наращивания поверхностей зависит также от посадки — зазора или натяга. Механическая обработка деталей после их восстановления ведется по обычной технологии в зависимости от требований к точности и шероховатости поверхностей.

Шпоночные пазы у валов и осей восстанавливают фрезерованием на следующий ремонтный размер или под нестандартную ступенчатую шпонку. Иногда эти детали заваривают, затем поворачивают вокруг оси на 90° и фрезеруют в них новые пазы с номинальными размерами. Шлицы восстанавливают так же. При малом износе их хромируют. Резьбы при ремонте валов и осей обычно выполняют заново с изготовлением для них новых нестандартных гаек и болтов “по месту”.

Одна из ответственных деталей станка — шпиндель. От точности и жесткости его зависит качество выполняемых на станке операций.

Отклонения от формы и размеров поверхностей шпинделей допускаются в очень узком диапазоне, этим определяется и специфика их ремонта. Концы шпинделей имеют конические отверстия с резьбой, посадочные шейки или конусы для базирования оснастки. Если при ремонте изменить размеры поверхностей концов шпинделя, то придется менять или переделывать прилагаемую к станку технологическую оснастку. Поэтому при ремонте стремятся восстановить шпиндель в его начальных размерах, особенно это касается поверхностей его концов.

Выбор способа восстановления основных поверхностей шпинделя зависит от величины их износа. При износе до 0,05 мм на сторону сначала выполняют предварительное шлифование для восстановления геометрической формы поверхностей и хромирование, затем путем шлифования снимают слой до 0,03 мм на сторону. При износе более 0,05 мм на сторону осуществляют наращивание поверхностей металлом одним из известных способов, затем механическую обработку. Конические отверстия на концах шпинделей при восстановлении обычно шлифуют, затем торцы подрезают по конусному калибру. Торец фланца на конце шпинделя после восстановления шлифованием конусной посадочной шейки также подрезают. Резьбы у шпинделей при ремонте обычно прорезают до полного профиля, а нестандартные гайки к ним изготовляют заново. При восстановлении шпинделей необходимо стремиться к тому, чтобы обеспечить повышение износостойкости поверхностей.

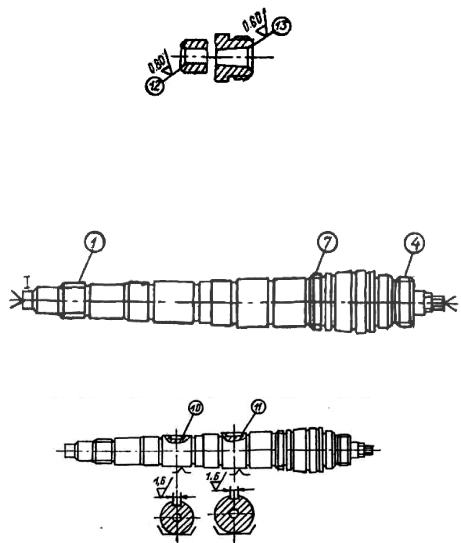

На рис. 3 показан ремонтный чертеж шпинделя токарного станка.

3. ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ РЕМОНТА ШПИНДЕЛЯ

При проверке шпинделя (см. рис. 3) установлено, что биение поверхности (2) [50к6] составляет 0,04 мм, поверхности (6) [070кб] — 0,06 мм, буртика поверхности (б) — 0,06 мм. Износ поверхности (1) [М48]Х1,5 — 0,4 мм на сторону. Поверхность (2) — 049,96 мм [0501

Рис. 3. Ремонтный чертеж шпинделя токарного станка

На поверхности (7) [М68]Х2 — резьба замята на 0,35 мм на сторону; на поверхности (8) — надиры и забоины до 0,8 мм. Поверхности (10) и (11) — 6,07 мм [6js6]. В квадратных скобках указаны номинальные размеры шпинделя (до износа).

Для ремонта шпинделя необходимы токарно-винторезный, вертикально-фрезерный и круглошлифовальный станки, верстак со слесарными тисками и гальваническая ванна.

4. ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ РЕМОНТА ШПИНДЕЛЯ

Четырехкулачковый патрон 7103 — 0049 (ГОСТ 3890 — 72), поводковый патрон 7108 — 0055 (ГОСТ 2572 — 72), люнет неподвижный, станочные винтовые самоцентрирующие рычажные тиски 7200 — 0154 (МН 5790 — 65), внутришлифовальное приспособление, оправка для установки шпинделя, проходной отогнутый резец 2102 — 0055 — Т15К6 — IV (МН 575 — 64),

расточный резец 2140 — 0010 — Т15К6 —1. Резьбовой резец 6 — 60 0

2131 — 0506 — Т15К6, центры (ГОСТ13214 — 67), гаечный двухсторонний ключ (ГОСТ 2839 — 62), медные подкладки, хомутик

(ГОСТ 2578 — 74), фреза концевая 2200 — 0007 — Р18 (ГОСТ

17025 — 71), шлифовальный круг ПП400Х40Х127 — Э5 — К (ГОСТ 2424 — 75) , пробка шпоночная 6,5^6 МН 2978 — 61 , штангенциркуль

ТТТЦ — 11 (ГОСТ 4381 — 68), индикатор (ГОСТ 9695 — 75),

конусный калибр Морзе 5 .

Технологическая последовательность ремонта шпинделя приведена в табл. 1.

ЗАДАНИЕ: разработать технологический процесс ремонта шпинделя по заданному ремонтному чертежу (см. приложение).

ПОРЯДОК ВЫПОЛНЕНИЯ ОТЧЕТА: в отчете необходимо выполнить ремонтный чертеж шпинделя и представить технологический процесс ремонта шпинделя в виде таблицы.

5. СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

Стерин И.С. Слесарь — ремонтник металлорежущих станков — М .: Машиностроение, 1978.

Технологическая последовательность ремонта шпинделя

Прямые поставки подшипников и ЗЧ шпинделей от производителей позволяют предлагать комфортные цены;

Самостоятельное изготовление необходимых деталей, в том числе валов, и за счет этого высокое качество ремонта и короткие сроки;

Предоставляем подменный шпиндель, чтобы свести простой станка к минимуму;

Обязательная балансировка ротора после замены подшипников обеспечивает высокую точность работы шпинделя;

Тестирование и приработка после ремонта гарантирует высокую надежность отремонтированных узлов;

Собственные технологические наработки позволяют выполнять самые сложные случаи и ремонтировать шпиндели, от которых отказались другие компании;

Прямые поставки подшипников и ЗЧ шпинделей от производителей позволяют предлагать комфортные цены;

Самостоятельное изготовление необходимых деталей, в том числе валов, и за счет этого высокое качество ремонта и короткие сроки;

Обязательная балансировка ротора после замены подшипников обеспечивает высокую точность работы шпинделя;

Тестирование и приработка после ремонта гарантирует высокую надежность отремонтированных узлов;

Собственные технологические наработки позволяют выполнять самые сложные случаи и ремонтировать шпиндели, от которых отказались другие компании;

Предоставляем подменный шпиндель, чтобы свести простой станка к минимуму;

Прямые поставки подшипников и ЗЧ шпинделей от производителей позволяют предлагать комфортные цены;

Самостоятельное изготовление необходимых деталей, в том числе валов и за счет этого высокое качество ремонта и короткие сроки;

Обязательная балансировка ротора после замены подшипников обеспечивает высокую точность работы шпинделя;

Тестирование и приработка после ремонта гарантирует высокую надежность отремонтированных узлов;

Собственные технологические наработки позволяют выполнять самые сложные случаи и ремонтировать шпиндели, от которых отказались другие компании;

Предоставляем подменный шпиндель, чтобы свести простой станка к минимуму;

Что произойдёт после того, как вы отправите заявку:

- Мы вызовем к Вам курьера и выставим счёт. Доставку мы оплачиваем сами.

- Пока шпиндель к нам едет, Вы можете перечислить оплату

- Как только мы получаем шпиндель, мы его ремонтируем. Затем тестируем и отправляем Вам.

Процесс ремонта самых популярных моделей стандартизирован так, что мы можем обещать твёрдые сроки и их выдерживать.

Да, 1 из 10 моторов оказывается настолько сложным, что срок его ремонта оказывается значительно больше, в этом случае мы согласуем с Вами либо продление сроков, либо возврат шпинделя и денег.

- Мы работаем с итальянскими поставщицами комплектующих для механизмов зажима инструмента, что гарантирует высокое качество комплектующих.

- Имеем собственный участок металлообработки, что позволяет изготавливать все необходимые детали в течение рабочего дня.

- Закупаем напрямую подшипники и организуем работу по SCRUM, что позволяет сохранить низкие издержки и, соответственно, давать низкую цену без потери качества.

ЕТ-Россия предоставляет услуги ремонта для шпинделей всех производителей. Мы занимаемся ремонтом фрезерных шпинделей как европейских производителей начиная от HSD, ELTE, Colombo, Perske, Omlat, Homag, IBAG, Umbra, Siemens, Homag, SKF и др., так и китайских GDZ, GDF, GDK, ZYS и других, устранением любых неполадок.

Оказываем услуги по ремонту фрезерных шпинделей от станков всех известных брендов.

В список того, что мы делаем с Вашим мотором, входит:

- замена шпиндельных подшипников;

- замена повреждённых комплектующих (шпиндельных гаек, тарельчатых пружин, уплотнительных металлических колец);

- ремонт (восстановление) изношенных опорных поверхностей различных типов валов;восстановление подшипниковых корпусов шпинделей;

- восстановление резьбы и конуса (чаще для шпинделей с ручной сменой инструмента);

- перемотка и замена статора;

- восстановление электроники мотора, куда входит замена/регулировка различных датчиков, как правило, индукционных (чаще для шпинделей с автоматической сменой инструмента), а также встроенных преобразователей частоты;

После сборки шпинделя осуществляется приработка на различных частотах под контролем датчиков с целью выявления возможных недочётов.

Настоящим типовым технологическим процессом можно руководствоваться при проведении капитального и среднего ремонта фрезерных станков моделей 682, 612, 6Н11, 6Н12, 6Н82, 6Н13, 6Г82, 6Н81 и многих других. Рассматриваемый технологический процесс позволяет проводить параллельно ремонт станины, стола, консоли и других узлов станка современными методами, при которых не требуется сложной оснастки и который доступен для любого предприятия.

Технологический процесс ремонта фрезерных станков устанавливает наиболее рациональные методы восстановления точности координат базовых (корпусных) деталей станка, гарантирующие необходимое качество ремонта и конечную точность станка в соответствии с ГОСТ с наименьшей затратой материальных средств и времени.

Точность работы горизонтальных (рис. 65), вертикальных, универсальных и других консольно-фрезерных станков в основном зависит от точности изготовления, ремонта и сборки узлов шпинделя, станины, консоли, каретки и стола.

У горизонтально-фрезерного станка до разборки целесообразно провести проверку перпендикулярности оси шпинделя к зеркалу станины. Для этого в шпиндель станка устанавливают державку с индикатором, а измерительный штифт индикатора подводят к зеркалу станины. При медленном вращении шпинделя определяют перпендикулярность оси шпинделя зеркалу станины.

Если отклонения от перпендикулярности не превышают допускаемых техническими условиями, то ремонт станины ведут, принимая за базу неизношенные участки поверхности зеркала. Если же отклонения превышают 0,015 мм на длине 300 мм, то на поверхности зеркала станины, на окружности вращения штифта индикатора, вышабривают три базовые площадки — маяки 3. При этом за базу принимается участок с наибольшим минусовым отклонением. В дальнейшем ремонт зеркала ведут от этих «маяков», которые служат базой для проверок.

У вертикально-фрезерного станка важно проверить параллельность движения консоли к оси шпинделя. Для этого в конус шпинделя устанавливают контрольную оправку, а штатив с индикатором закрепляют на столе станка. Измерительный штифт индикатора подводят к образующей оправки, перемещают консоль по направляющим станины и определяют отклонения по двум взаимно перпендикулярным образующим оправки. На основании полученных замеров намечают порядок и способ восстановления точности станка.

Ремонт фрезерных станков начинается с ремонта направляющих станины, который рекомендуется производить шабрением при износе до 0,05 мм. При большем износе направляющие рационально ремонтировать строганием или шлифованием.

Предпочтение следует отдавать ремонту чистовым строганием как наиболее прогрессивному при обработке незакаленных поверхностей.

За исходную базовую поверхность для ремонта направляющих станины горизонтальнофрезерного станка следует принимать подготовленные до разборки площадки 3 (рис. 66) или неизношенные участки /—IV, а для вертикальнофрезерного станка— ось шпинделя в горизонтальной и вертикальной плоскостях.

Ремонт направляющих станины шабрением. Этот способ ремонта отличается большой трудоемкостью. Однако такая технология широко применяется на многих предприятиях. Сводится она к следующему.

Станину устанавливают на жестком основании, располагая поверхность 4 (рис. 66) вверх, и выверяют ее горизонтальность в поперечном и продольном направлениях по неизношенньш участкам /—IV на поверхности или по площадкам. Выверку ведут с точностью до 0,02 мм на 1000 мм длины с помощью уровня. Цель выверки: обеспечить условия для проверки перпендикулярности направляющих консоли к направляющим станины рамным уровнем. Эту выверку можно не производить, если проверка положения консоли на станине осуществляется приспособлением (рис. 13) с индикатором.

Шабрят по поверочной плите поверхность 4. При этом базой являются неизношенные концы этой поверхности или площадки 3 (рис. 66).

Технические условия: прямолинейность должна быть выдержана с точностью 0,02 мм (в сторону вогнутости); количество отпечатков краски — не менее 12—15 на площади 25 X 25 мм.

Шабрят поверхность 1 с сохранением угла относительно поверхности 4. Поверхность 2 шабрят с сохранением угла относительно поверхности 4 и параллельности поверхности 1 с точностью 0,02 мм на всей длине. Проверку параллельности производят приспособлением 5 (подробно см. рис. 12).

Шабрят поверхности 7 (рис. 66) с выверкой по оправке, закрепленной в отверстии шпинделя; оправка не должна иметь биения. Допускаемая непараллельность оси отверстия под шпиндель— 0,02 мм на длине 300 мм. Эти поверхности следует шабрить после установки их в горизонтальном положении. Обычно эти поверхности изнашиваются мало, поэтому часто ограничиваются зачисткой их.

Ремонт направляющих станины финишным строганием. Ремонт направляющих станин фрезерных станков финишным строганием широко применяется на многих предприятиях страны. Этот способ наименее трудоемкий и наиболее производительный по сравнению с другими способами ремонта.

Обработку направляющих ведут на продольно-строгальных станках, доведенных до повышенной точности за счет ужесточения допусков на К = 1,6 по основным показателям точности.

Финишное строгание направляющих выполняют методом продольной подачи не менее чем за два прохода чистовыми широкими резцами, оснащенными пластинками из твердого сплава.

Окончательный финишный проход выполняют при глубине резания не более 0,05 мм, скорости резания не более 15 м/мин и подаче на один двойной ход стола не более 0,6 ширины резца.

Доводку резца производят алмазными кругами. Прямолинейный участок режущей кромки обрабатывают до получения V 12 с контролем прямолинейности по лекалу на просвет.

При строгании резец и обрабатываемую поверхность смачивают керосином.

Ремонт направляющих консоли

Качество ремонта направляющих консоли во многом определяет точность работы всего станка. При ремонте необходимо восстановить прямолинейность и взаимную параллельность горизонтальных направляющих консоли, параллельность их к базовой поверхности, а также перпендикулярность их к вертикальным поверхностям, сопрягаемым со станиной.

Консоли встречаются различных конструкций, однако способы ремонта их направляющих в основном одинаковы. Базой при ремонте может служить ось винта перемещения каретки или поверхность 10 (рис. 67), которая при эксплуатации не изнашивается, а для консолей фрезерных станков модели 6Н81 — поверхность 8. Поэтому рационально начинать ремонт консоли с обработки поверхностей 3, 6, 7 и завершать пригонкой поверхностей, сопрягаемых с направляющими 1 и 2 станины. При этом восстанавливают перпендикулярность этих направляющих по направлениям a—a и a1—a1; б—б и б1—б1; в—в и в1—в1.

Для этих проверок удобно пользоваться приспособлениями, представленными на рис. 13—15. Консоль и приспособления устанавливают на станине станка и наблюдают за показаниями стрелки индикатора.

Все замеченные отклонения устраняют шабрением поверхностей консоли, сопрягаемых со станиной.

Технологический процесс ремонта направляющих консоли шабрением сводится к следующему:

- Устанавливают консоль на верстаке поверхностями 3 и 7 вверх

- Шабрят поверхности 3 и 7 по поверочной линейке, на краску и периодически контрольным угольником проверяют их перпен дикулярность к поверхности 8 (рис. 67, а и б). Допускаемая не прямолинейность (вогнутость) — 0,015 мм на всей длине направ ляющих.

Шабрят поверхность 6 по линейке. Параллельность проверяют относительно нерабочей поверхности 10 (участки на концах детали) или проверяют неперпендикулярность относительно поверхности 8 контрольным угольником.

Неперпендикулярность поверхностей 4 и 6 по направлениям б—б и б1—б1 должна быть не более 0,02 мм на длине 300 мм (наклон влево от оси шпинделя), неперпендикулярность поверхностей 5 и 7 по направлениям в—в и в1—в1 на станине — не более 0,01 мм на длине 300 мм.

Количество отпечатков при проверке на краску должно быть не менее 12—15 на площади 25×25 мм. Отпечатки краски должны более рельефно выделяться на концах поверхностей.

Сопрягаемые с кареткой направляющие консоли с большим износом (более 0,2 мм), а также с задирами целесообразно ремонтировать, используя финишное строгание на продольно-строгальном станке или фрезерование на расточном станке. При этом следует снимать минимальный слой металла до устранения следов износа. Установку и выверку консоли, например на столе строгального станка, осуществляют по базовым поверхностям, указанным в настоящем технологическом процессе, обеспечивая заданную технологическим процессом точность.

Окончательную пригонку поверхностей консоли, сопрягаемых со станиной, производят шабрением согласно операции 9 технологического процесса.

В процессе ремонта (при снятии слоя металла) сопрягаемых поверхностей станины и консоли изменяется расстояние А (рис. 65) от оси винта до зеркала станины. Поэтому установку гайки с колонкой винта производят в следующем порядке:

-

на винт консоли, которая смонтирована на станине и находится в подвешенном состоянии (с использованием какого-либо подъемника — крана, тельфера, тали и т. п.), навинтить колонку с учетом максимального опускания консоли;

Ремонт и восстановление рабочего стола

Трудоемкость ремонта столов фрезерных станков зависит от износа направляющих и характера повреждений рабочей поверхности стола Т-образных пазов.

При ремонте восстанавливают плоскостность по верхности 8 стола (рис. 68), взаимную параллельность плоскостей Т-образных пазов 10, взаимную параллельность и прямолинейность поверхностей 2 и 5 и параллельность их Т-образным пазам 10 и поверхности 7, прямолинейность поверхностей 1 и 6 и параллельность их поверхности 8.

Ниже рассмотрены два варианта технологии ремонта столов: строганием и шабрением. Типовой технологический процесс ремонта столов строганием приведен в табл. 7, а шабрением— в табл. 8. Режим процесса строгания указан на стр. 124.

Ремонт поверхностей 1, 2, 5 и 6 может быть осуществлен шлифованием. При этом достигается чистота поверхностей в пределах V 7—V 8 и отпадает необходимость декоративного шабрения. Шлифование рационально производить торцом абразива чашечной формы диаметром 100—175 мм при окружной скорости 35—40 м/сек и подаче (скорости движения стола станка) 6—8 м/мин.

Однако на шлифование поверхностей обычно затрачивают почти в два раза больше времени по сравнению с финишным строганием и с последующим декоративным шабрением. Поэтому при ремонте направляющих следует отдавать предпочтение финишному строганию как наиболее прогрессивному методу ремонта незакаленных поверхностей.

Из-за отсутствия на ряде предприятий необходимого оборудования в практике ремонта столов, несмотря на большую трудоемкость, широко применяется шабрение (табл. 8).

Ремонт и восстановление каретки

Вследствие износа направляющих каретки нарушается прямолинейность, параллельность и взаимная перпендикулярность поверхностей, а также соосность отверстий винтов и валов, смонтированных на столе и консоли, относительно перемещающихся по ним деталям, закрепленным на каретке. Поэтому при ремонте направляющих консольно-фрезерных станков восстанавливают прямолинейность всех направляющих, в том числе клиновых направляющих 2 и 8, параллельность поверхностей 1 и 4 поверхностям 5 и 7 (рис. 69) по направлениям б—б и в—в и взаимную перпендикулярность поверхностей 3 и 6 по направлениям а—а и а1—а1.

Восстановление точности направляющих обычно производят снятием слоя металла до устранения следов износа. Однако при этом происходит еще большее нарушение соосности отверстий для ходовых винтов и валов в столе, каретке и консоли.

Для установления соосности винта продольной подачи с осью отверстий сопрягаемых деталей, смонтированных на каретке, в кронштейнах винта фрезеруют отверстия для болтов крепления и совмещают кронштейны. Ось винта поперечной подачи совмещают методом разметки заготовки для маточной гайки «по месту» и затем нарезают резьбу по винту. В ряде случаев этот прием не удается осуществить, в связи с чем приходится растачивать отверстия, устанавливать компенсирующие втулки и коррегиро-вать зубчатые передачи (вследствие изменения межосевого расстояния). На эти работы затрачивается обычно много времени и выполняются они недостаточно высокого качества. Поэтому ремонт направляющих каретки рационально производить методом установления накладок (компенсаторов износа), сохраняя первоначальное взаимное расположение деталей и узлов.

Не следует начинать ремонт с поверхностей каретки, сопрягаемых с консолью, так как при этом фиксируется положение каретки, полученное вследствие неравномерного износа направляющих. В этом случае восстановление всех других поверхностей относительно поперечных направляющих сопряжено с неоправданно высокой трудоемкостью ремонтных работ.

Ремонт направляющих каретки следует начинать с поверхностей, сопрягаемых с продольным столом. В качестве накладки применяют текстолит, капрон, акрилопласт, чугун, бронзу и др.

Типовые технологические процессы восстановления направляющих кареток фрезерных станков приведены в табл. 9, 10 и 11.

В табл. 9 приведен технологический процесс ремонта направляющих кареток шабрением. Этот процесс в основном применяется при небольшом износе (менее 0,05 мм) направляющих. Основной недостаток этого способа — большая затрата физического труда, необходимость последующего установления соосности ходовых винтов и валов.

В табл. 10 приведен наиболее рациональный способ восстановления направляющих кареток — установлением компенсационных накладок. Этот способ особенно эффективен при повторных ремонтах, так как в этом случае достигается значительное сокращение трудоемкости (почти в два раза) при высоком качестве выполнения ремонтных работ.

В табл. 11 приведен технологический процесс восстановления направляющих акрилопластами. Этот прогрессивный способ обеспечивает высокое качество ремонта, при этом в 5—б раз повышается производительность труда слесаря-ремонтника по сравнению с ручным шабрением (см. гл. XIII).

На рис. 70 показан способ установки и выверки каретки на клиньях 4 при восстановлении направляющих, сопрягаемых с поверхностями стола, а на рис. 71 — пример установки каретки на таких же клиньях и выверки ее на консоли при восстановлении нижних направляющих.

Восстановление клиньев

При большом износе клиньев ремонт, как правило, сводится к их полной замене, что связано с дополнительными расходами металла и времени, затрачиваемого на изготовление новых клиньев.

Опыт ремонта по новой технологии показывает, что все клинья независимо от их износа могут быть восстановлены. Новая технология ремонта основана на применении стиракрила и соответствующей подготовке клиньев под заливку.

Как показывает опыт, трудоемкость ремонта клиньев по предлагаемой технологии сокращается примерно на 35%, при этом почти полностью исключаются ручные шабровочные работы, связанные с подгонкой клиньев по месту.

Технологический процесс восстановления клиньев стиракри-лом (рис. 72) представлен в табл. 12.

График и состав ремонтно-профилактических работ

При работе станка в условиях нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, указанных в настоящем руководстве, межремонтный цикл (срок службы до капитального ремонта при двухсменной работе) составляет при обработке стали (преимущественно) не менее 9 лет, а чугуна — не менее 8 лет.

Ремонтно-профилактические работы рекомендуется проводить согласно графику ремонтных работ (рис. 39).

Осмотр станка

- Наружный осмотр станка(без разборки для выявления дефектов) состояния и работы станка в целом ипо узлам;

- Осмотр и проверка состояния механизмов привода главного движения и подач;

- Регулирование зазоров ходовых винтов стола;

- Регулирование подшипников шпинделя;

- Проверка работы механизмов переключения скоростей и подач;

- Регулирование механизмов включения кулачковых муфт и подач и фрикционной муфты ускоренного хода;

- Регулирование клиньев стола, салазок, консоли и хобота;

- Осмотр направляющих, зачистка забоин и задиров;

- Подтяжка ослабевших крепежных деталей;

- Проверка исправности действия ограничительных кулачков;

- Проверка состояния и мелкий ремонт систем охлаждения и смазки;

- Проверка состояния и ремонт оградительных устройств;

- Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта);

Малый ремонт станка

- Частичная разборка узлов;

- Промывка всех узлов;

- Регулирование или замена подшипников качения;

- Зачистка заусениц и забоин на зубьях шестерен, сухарях и вилках переключения;

- Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта);

- Пришабривание и зачистка клиньев и планок;

- Зачистка ходовых винтов и замена изношенных гаек;

- Зачистка забоин и задиров направляющих и рабочей поверхности стола;

- Замена изношенных и сломанных крепежных деталей

- Проверка и регулирование механизмов включения скоростей и подач;

- Ремонт систем смазки и охлаждения;

- Испытание станка на холостом ходу, проверка на шум, нагрев и точность по обрабатываемой детали.

Средний ремонт станка

- Узловая разборка станка;

- Промывка всех узлов;

- Осмотр деталей разобранных узлов;

- Составление дефектов ведомости;

- Регулирование или замена подшипников шпинделя;

- Замена или восстановление шлицевых валов;

- Замена изношенных втулок и подшипников;

- Замена дисков и деталей фиксатора фрикционной муфты ускоренного хода;

- Замена изношенных зубчатых колес;

- Восстановление или замена изношенных ходовых винтов и гаек;

- Пришабривание или замена регулировочных клиньев;

- Ремонт насосов и арматуры систем смазки и охлаждения;

- Исправление шабрением или шлифованием поверхностей направляющих, если их износ превышает допустимый;

- Окраска наружных поверхностей станка;

- Обкатка станка на холостом ходу (на всех скоростях и подачах) с проверкой на шум и нагрев;

- Проверка станка на точность и жесткость по ГОСТ 17734—72.

Капитальный ремонт станка

Капитальный ремонт производится с полной разборкой всех узлов станка, по результатам которой в обязательном порядке составляется дефектно-сметная ведомость. В результате ремонта должны быть восстановлены или заменены все изношенные узлы и детали станка, а также восстановлена его первоначальная точность, жесткость и мощность. Характер и объем работ при данном виде ремонта определяются для конкретных условий эксплуатации единой системой планово-предупредительного ремонта.

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

Отправить ответ