Высокоскоростные усовершенствованные настройки лазера

Содержание:

Точная лазерная гравировка зависит от нескольких факторов. Помимо выбора правильной линзы, подходящего рабочего стола и вытяжной система, правильно найденное фокусное расстояние играет ключевую роль. Правильная настройка фокусировки означает правильное фокусное расстояние между рабочей головкой лазера и материалом для гравировки, это важнейшая составляющая для отличного результата лазерной обработки. Trotec имеет несколько разных вариантов для нахождения фокусного расстояния.

Технология Sonar

ехнология Sonar TM представляет собой ультразвуковой сенсор на рабочей головке лазера. Этот сенсор позволяет отмерять очень точное расстояние для каждого положения рабочего стола. Всего лишь одним нажатием кнопки на панели управления точка фокусировки высчитывается автоматически, основываясь на выбранной линзе в программном обеспечении. Рабочий стол затем автоматически передвигается в нужное положение.

Этот режим фокусировки особенно подходит для всех звукоотражающих материалов. Будучи очень эффективным режимом фокусировки, технология Sonar TM является также удобной и быстрой. Патент заявлен.

Фокусировка по световым лучам

Фокусировка работает при помощи световых сенсоров (световых барьеров), которые установлены по бокам корпуса. Если режим автофокусировки активирован с клавиатуры лазерного гравёра, то рабочий стол поднимется. Как только материал, который Вы поместили на рабочее поле, коснётся световых барьеров, движение стола прекратится. Фокусировка настроена, и Вы можете приступить к работе.

Фокусировка по световым лучам идеально п одходит для плоских матовых материалов, толщина которых неизвестна.

Привет, Geektimes! Пишет студент института ИТМО программы «лазеры для информационно-коммуникационных систем». Этим летом у меня появился шанс поработать с лазерным гравером. Хочу поделиться своими наблюдениями по этому поводу и описать свою работу.

Сначала про сам аппарат — табличка с обратной стороны говорит:

— Machine Name: Fiber Laser Machine

— Model: LP-FLM 50

— Manufacturer: LaserPower Technology (Suzhou) Co., Ltd.

— Power Supply: AC220V, 50/60hz

— Программное обеспечение станка — Ezcad 2.0.

Прогуглив модель, по первой ссылке про него можно найти больше информации:

— Мощность: 50 Вт

— Длина волны: 1064

— Маркировка площадь: 110ммx110мм, 200ммx200мм, 300ммx300мм

— Минимальная ширина линии: 0,03 мм

— Минимальный размер символов: ≤0.05 мм

— Скорость маркировки: ≤7000 мм/с

— Ширина импульса: ≤60микро с

— Охлаждение: охлаждение воздухом

— Требование к питанию: однофазный, переменный ток 220В, 50/60Гц

Станок оснащен лазерным источником с длительным сроком службы. Он не требует расходников, подходит для глубокой гравировки. Высокая скорость, точность и качество маркировки.

Лазер может наносить логотипы, символы, серийные номера, штрих-коды или QR-коды на металл (углеродистая и нержавеющая сталь, алюминий, медь, латунь, цинк и т.д.) и некоторые неметаллы (пластик, резина, кожи, бумаги и т.д.).

Мне предложили провести эксперименты по нескольким направлениям, проработать несколько мини-проектов:

- Изучение воздействия лазера при изменении трех его параметров (мощность, частота модуляции, скорость).

- Создание печатной платы.

- Генерациявоплощение идей для создания изделий под заказ.

Обработка металлов в разных режимах

Хотелось понять, как отдельные параметры лазерного гравера влияют на глубину прожига. Изначально гравировка в глубину не особо шла, делал много проходов, уменьшал шаг штриховки, но ничего не помогало. Оказалось, что обрабатываемая поверхность просто была не в фокусе. После регулировки высоты источника излучения дело пошло.

В Ezcad я нарисовал квадрат и сделал тройную штриховку. Все три слоя с одинаковым шагом 0.01 и разницей в наклоне: у первого слоя 0 градусов, у второго 45, у третьего -45.

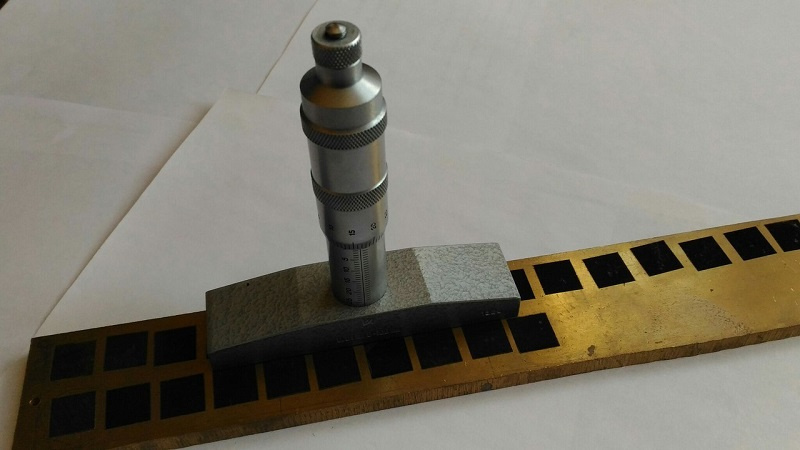

После прожига с помощью микрометра была замерена глубина участков подвергшихся лазерному излучению.

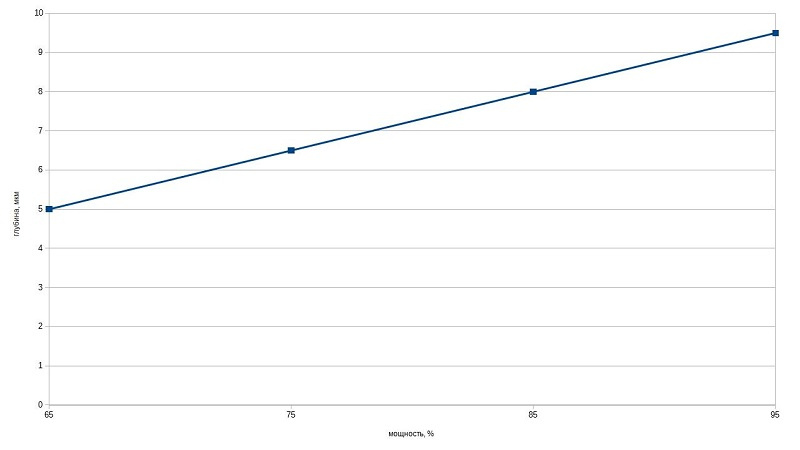

По итогам составлены графики зависимости глубины от изменяемой величины (мощность, скорость, частота модуляции). Графики получились очень даже логичными:

Чем выше частота модуляции, тем больше воздействия лазера на поверхность, значит больше глубина.

Чем выше скорость луча, тем меньше воздействия лазера на поверхность, значит меньше глубина.

Самый логичный график, чем больше мощность тем глубже.

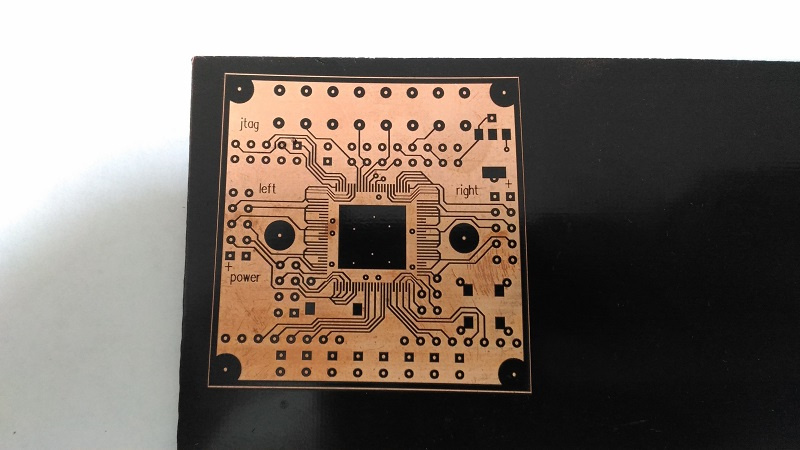

Создание печатной платы

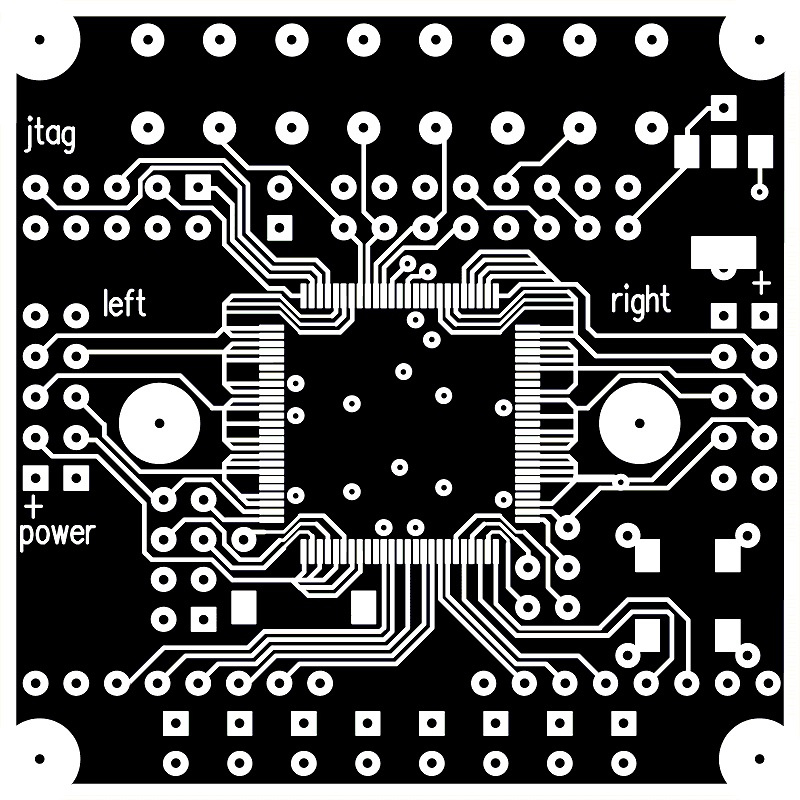

Я решил сделать плату марсоход. Для этого создал инверсное изображение .bmp-формата.

Изначальная идея состояла в том, чтобы выжечь медь с поверхности, оставив дорожки. Хотел снимать медь послойно малой мощностью. Думал, что после 5-10 проходов прожига останется чистый гетинакс.

От этой идеи пришлось отказаться, так как при воздействии лазера на медь в определенный момент фольга прожигалась, и начинал испаряться гетинакс.

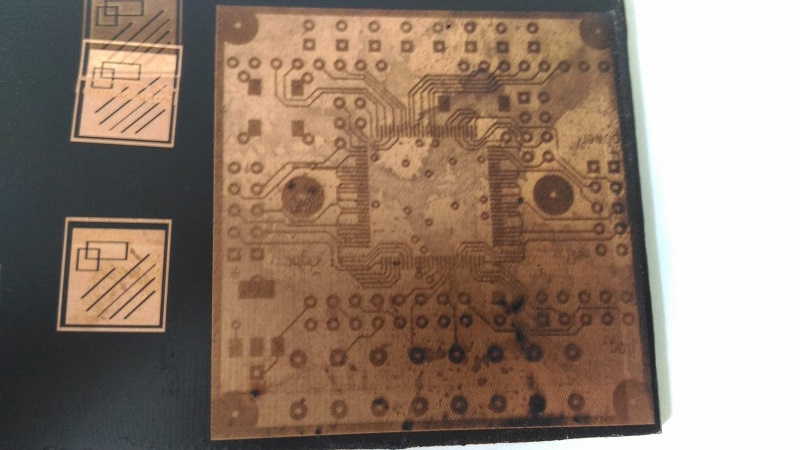

Возникла идея покрыть пластины краской и сжигать ее. Правда в этом случае теряется желаемая технологичность, ведь в этом случае придется выполнять обычную операцию травления платы хлорным железом.

Первые платы были с пятнами.

Скорее всего при испарении краски дым, задерживающийся над рабочей поверхностью, рассеивал луч. При втором проходе от пятен не осталось и следа.

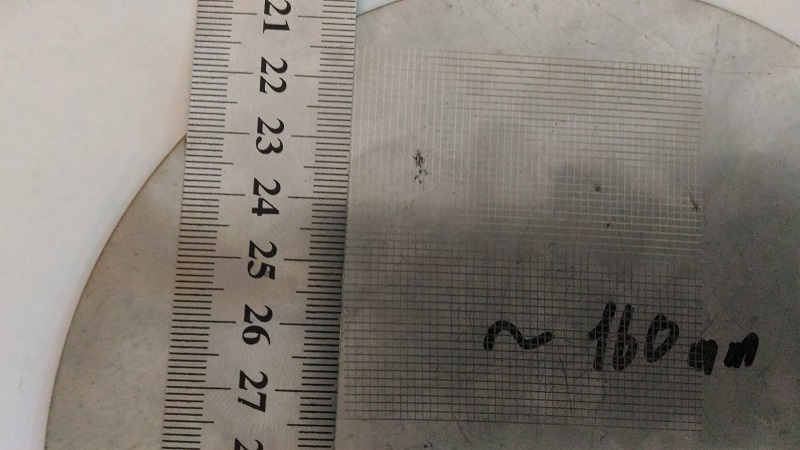

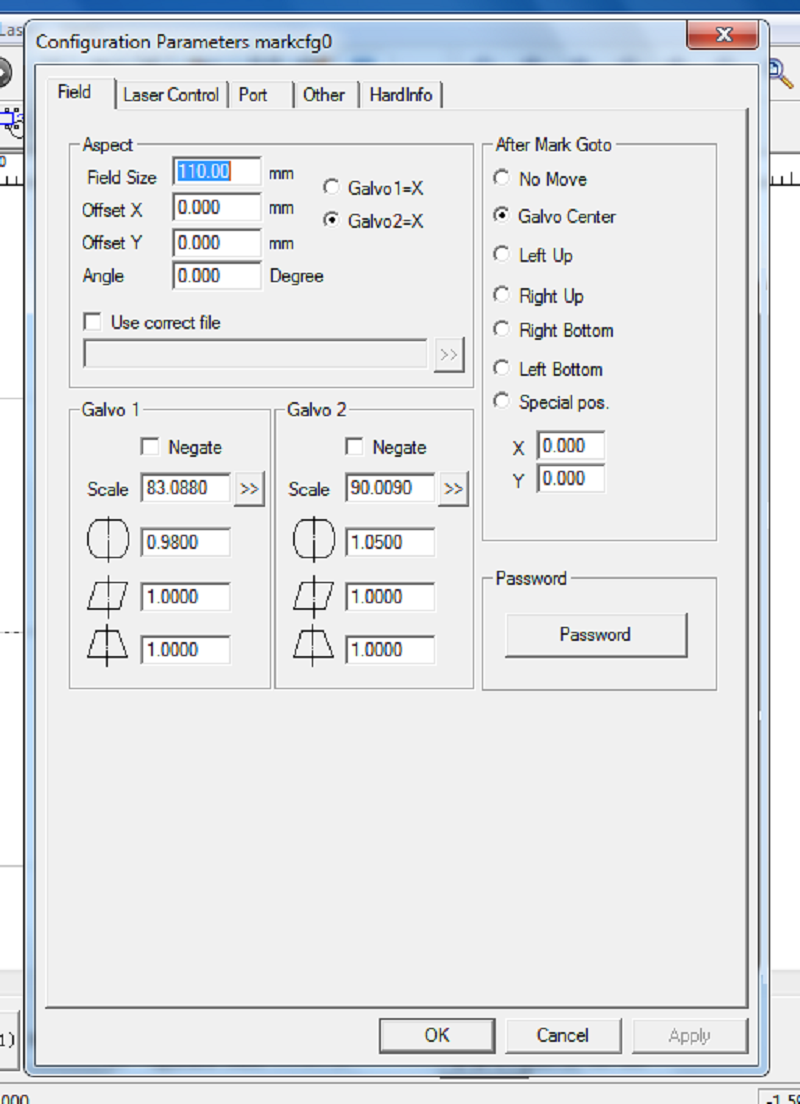

Однако, здесь нас и поджидала следующая проблема, скрытая в конструкции аппарата. Лазерный луч отклоняется системой двух зеркал. И чем дальше от центра, тем большее получается искривление изображения.

На пластине должны были получиться перпендикулярные прямые (увы, нет). Это, конечно же, непозволительно для печатной платы. Покопавшись в настройках программы, было найдено специальное диалоговое окно учета и коррекции этого искривления.

Изменением параметров в программе искривления были сведены к минимуму. Также пытался прожигать отверстия в плате.

Сначала были неаккуратные края, потом началось получаться чище. В итоге получил отверстие с одной стороны чистое, с другой нет. Если тщательнее подобрать режимы, то получатся красивыми обе стороны. Однако, чуть позже работа над платой была приостановлена из-за надвигающейся проблемы стыковки двух поверхностей платы top/bottom. Но эту работу думаю продолжать.

Генерациявоплощение идей для создания изделий под заказ

Возникла идея печати изображений на ложках. Были куплены чайные и столовые ложки из нержавейки. Я создал для них векторное изображение. Поискал красивые рамки для вензелей, взял несколько идей и создал свою рамку в Corel Draw. При отсутствии опыта работы с этой программой получилось за 30-45 минут разобраться и перерисовать изображение (для столовой ложки).

Так прошло мое первое знакомство с лазерным гравером, 2 пункта из 3 выполнены. Если будут вопросы или идеи, пишите в комментарии.

AdBlock похитил этот баннер, но баннеры не зубы — отрастут

Ещё сравнительно недавно применение лазера ограничивалось исследовательскими лабораториями и крупными промышленными предприятиями. Однако стремительное развитие лазерных технологий привело к созданию компактных, недорогих, простых и удобных в эксплуатации лазерно-гравировальных станков с ЧПУ. Это открыло широкие возможности применения лазера во многих сферах промышленности — в том числе тех, где автоматическая станочная обработка ранее применялась весьма ограниченно, или не применялась вовсе (например, текстильной, обувной).

Но даже в тех областях, где активно использовались станки для механической обработки (к примеру, фрезерные станки с ЧПУ), лазерное оборудование уверенно завоевало собственную нишу скоростной и высококачественной обработки.

По сравнению с механической обработкой резанием лазерные станки с ЧПУ обладают рядом существенных преимуществ. В их числе:

- высокое качество и непревзойдённая тонкость реза;

- отсутствие повреждений краёв шва;

- более высокая скорость обработки (за исключением металлических изделий);

- отсутствие влияния состояния поверхности заготовки на качество обработки;

- полное отсутствие твёрдых отходов (в процессе обработки лазером образуется лишь газ, легко отводимый штатной вытяжной системой станка);

- отсутствие необходимости закрепления заготовок на рабочем столе станка (что даёт возможность работать с тонкими материалами, такими как бумага, кожа, ткань, или вязкими — резиной);

- простота настройки станка (отсутствие необходимости выбора режущего инструмента нужного типа, его закрепления и т. п.);

- меньший износ станка в процессе обработки (и полное отсутствие износа режущего инструмента — его заменяет «вечный» лазерный луч).

- отсутствие шума при обработке и гораздо меньшие вибрации (по сравнению с механической обработкой).

Кроме перечисленных достоинств, лазерные машины имеют преимущества, характерные для всех станочных машин с ЧПУ. Это, прежде всего, работа по заданной программе. Она позволяет использовать в качестве базиса для обработки дизайнерский эскиз любой сложности. И без искажений переносить его на заготовку и воплощать в материале готового изделия.

Обрабатываемые материалы

Едва ли не главным достоинством лазерного оборудования (по сравнению с фрезерными станками с ЧПУ) является номенклатура обрабатываемых материалов. Здесь для лазерного станка практически не существует ограничений. Тончайшая бархатная бумага, упругая резина, многослойная кожа с неоднородной внутренней структурой — пожалуйста! При выборе правильных режимов обработки, лазерный станок с ЧПУ способен быстро и с высоким качеством производить изделия из самых необычных материалов (в том числе совершенно недоступных для контактной механической обработки). Причём подавляющее большинство моделей лазерных станков с ЧПУ оснащены механизмом загрузки рулонных заготовок, так что владельцу малого бизнеса можно не заботиться о раскрое заготовок на стороннем оборудовании (или того хуже — вручную).

Вышеперечисленные достоинства относятся и к нанесению гравировки на поверхности большинства материалов. Как и фрезерные станки с ЧПУ, лазерные машины могут опционально оснащаться поворотным устройством (для этого рабочий стол имеет механизм подъёма и опускания), что позволяет обрабатывать цилиндрические и сферические заготовки (например, посуду). При этом система ЧПУ станка автоматически осуществляет преобразования линейных координат перемещения лазерной головки вдоль одной из осей в поворот заготовки — никаких искажений готового результата!

Однако, несмотря на способность лазерного станка с ЧПУ работать с очень широкой номенклатурой материалов, качественные результат обработки возможен лишь при правильной настройке параметров обработки.

Параметры обработки лазером

В отличие от механического режущего инструмента (например, фрезы), который можно повернуть, углубить или отдалить (а также изменить частоту вращения и подачу), лазерный луч более «консервативен». Он распространяется лишь по прямой и на бесконечное расстояние. Разумеется, если не встречает на своём пути препятствия. Когда таким «препятствием» является поверхность заготовки, лазер погружается в материал, испаряет его и прожигает насквозь. В случае поступательного движения лазерной головки, прожиг осуществляется вдоль некоторой траектории обработки — на этом и строится фигурная резка заготовок по заданной программе.

В зависимости от мощности лазерной трубки, луч может насквозь прожигать заготовки различной толщины. Как правило, базовая комплектация лазерный станков с ЧПУ включает трубку

Отправить ответ