Закалка стали х12мф режимы

Состояние поставки, режимы термообработки

Прутки и полосы отожженные

или высокоотпущенные

Образцы. Закалка 970 °С,

масло. Отпуск 180 °С

Закалка 1020 °С, воздух.

Отпуск при температуре °С:

Изотермический отжиг:

нагрев 850 – 870 °С, охлаждение со скоростью 40 град/ч до 700 – 720 °С,

выдержка 3 – 4 ч, охлаждение со скоростью 50 град/ч до 550 °С, воздух

Подогрев 650 – 700 °С.

Закалка 1000 – 1030 °С, масло. Отпуск

190 – 210 °С, 1,5 ч, воздух

(режим окончательной термообработки)

Подогрев 650 – 700 °С.

Закалка 1000 – 1030 °С, селитра. Отпуск

320 – 350 °С, 1,5 ч, воздух

(режим окончательной термообработки)

Ударная вязкость и твердость стали

в зависимости от температуры отпуска

Температура отпуска, °С

Закалка 1000 – 1030 °С, масло. Выдержка при отпуске

1,5 ч.

Механические свойства

в зависимости от температуры испытания

Образцы диаметром 10 мм, длиной 50 мм кованные и

отожженные.

Скорость деформирования 1,1 мм/мин,

скорость деформации 0,0004 1/с

Предел выносливости

при n=107

Критический диаметр,

мм, при закалке

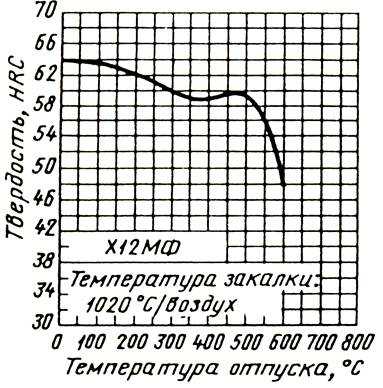

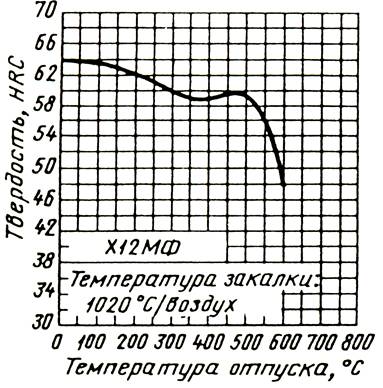

Кривая зависимости твердости по Роквеллу (HRC) от температуры отпуска:

Заменитель –

стали: Х6ВФ, Х12Ф1, Х12ВМ.

Температура

ковки, °С:

Охлаждение в колодцах или

термостатах.

Свариваемость

– не применяется для сварных конструкций.

Обрабатываемость

резанием – в горячекатаном состоянии при HB 217 – 228, и σВ=710

МПа, Кυ тв. спл=0,8, Кυ б. ст=0,3.

Склонность к

отпускной хрупкости – склонна.

Применение:

для профилировочных роликов сложных форм; секций кузовных штампов сложных форм;

сложных дыропрошивочных матриц при формовке листового металла, эталонных

шестерен, накатных плашек, волок; матриц и пуансонов вырубных просечных штампов

(в том числе совмещенных и последовательных) со сложной конфигурацией рабочих

частей; штамповки активной части электрических машин.

кованая

круглого и квадратного сечений – ГОСТ 1133-71;

горячекатаная

круглого сечения – ГОСТ 2590-88;

горячекатаная

квадратного сечения – ГОСТ 2591-88;

полосовая –

ГОСТ 4405-75;

калиброванная

– ГОСТ 7417-75; ГОСТ 8559-75 и ГОСТ 8560-78;

сталь со

специальной отделкой поверхности – ГОСТ 14955-77.

Свойства стали Х12МФ при 61 Rh

Dissident 11-01-2006 09:38

На Новый год под ёлочку получил Широгоровский SS-20R:

толщина обуха 4 мм, спуски от обуха прямые, сталь Х12МФ, заявленная твёрдость 61 Rh.

Толщины мне хватило бы и 3 мм (но Сергей Геннадьевич делает только 4 и 3,5 — я решил, что пусть будет толще).

Несмотря на многочисленные предупреждения на guns.ru, заказал твёрдость 61 — интересно было получить нож с такой твёрдостью. Вроде бы D2 аналогична Х12МФ и на BM Ares держит 60 Rh без проблем.

Результат — доточил и дополировал на Spyderco Tri-Angle угол заточки до 30 градусов (кончик чуть больше). Угол заточки из коробки был чуть больше. Рез — исключительный, очень доволен.

После Нового года всегда остаётся полно пластиковых бутылок. Для компактного их размещения в мусорном мешке я режу бутылки поперёк на три части. Эта нехитрая операция проводится мною регулярно любым ножом (кухонным, складным или нескладным из небольшой коллекции). Ну китайские Magnum теряют бритвенную остроту (все ножи точу на 30 градусов до состояния уверенного реза газетной бумаги на весу). Затупившихся китайцев точу, прочие ножи (сталь 440А, 154СМ, D2) не имеют ощутимой потери остроты. Все ножи из коллекции я использую по прямому назначению — резать всё подряд. Но консервы ножом не вскрываю — считаю варварством. Не даром же придуман консервный нож…

Короче. На SS-20R у меня обломился самый кончик (около 1 мм) и появилось два скола в середине лезвия (глубина порядка 0,2 мм).

При повторной заточке сколы почти убрал, кончик почти восстановил — нож точится по субъективному ощущению не труднее, чем 154СМ при 60Rh.

Вопрос уважаемому сообществу: это косяк ТМО или нормальные свойства стали Х12МФ при твёрдости 61 Rh?

Rumoko 11-01-2006 10:03

И это о пластиковые бутылки . Косяк однозначно ! ! !

kazan-ova 11-01-2006 10:23

Насколько я помню термообрабатывать Х12МФ можно до твердости 64НRC. Скорее всего брак термообработки.

Corvus 12-01-2006 15:25

Кстати, а какой рекомендуемый уровень твердости для Х12МФ? По крайней мере, какой именно стоит заказывать у Кизляра и Широгорова (на всяк случ)? И вапче, сильная разница между сталями в исполнении этих двух «производителей»?

Джо 12-01-2006 15:32

Originally posted by Corvus:

Кстати, а какой рекомендуемый уровень твердости для Х12МФ? По крайней мере, какой именно стоит заказывать у Кизляра и Широгорова (на всяк случ)? И вапче, сильная разница между сталями в исполнении этих двух «производителей»?

«…универсальному ножу из Х12МФ в пределах 56-58 HRC — более чем. Если нож специальный (для вдумчивого и аккуратного пользователя не склонного к экстриму) — почему бы и нет, дайте под 60-61 HRC. Если не жалко. » © Марьянко А. http://knifebook.fastbb.ru/index.pl?0-0-10 — второй вопрос сверху.

ЗЫ Народ, не ленитесь, читайте и другие форумы.

Ann 12-01-2006 15:34

Пластиковые бутылки при их разрезании (часто делаю стаканчики под рассаду) дают большие боковые нагрузки на РК. И вообще это довольно коварный материал для тестов, обычная стенка бутылки режется легко, места утолщений или сгибы-замины — гораздо сложнее. Не знаю, в чем секрет полиэтилена, но такая бутылка заточку некоторых ножей сажает сильнее, чем консервная банка.

Corvus 12-01-2006 15:44

2 Джо:

Читал я это када-то… Только уж больно темы там медленно развиваются В любом случае, спасибо. Я почему-то думал, что при 60 ед. на Х12МФ достигается лучший компромисс твердость-ударная вязкость.

kazan-ova 12-01-2006 15:51

Смотря что вы хотите получить.

Вот термообработка и твердости http://guns.allzip.org/topic/5/87981.html

Заказчик хочет, чтобы была твердая и не крошилась и стекло пилила. Производитель боится, что будет крошится и делает меньшую твердость. Все зависит от правильности термообработки. Кто его знает. Сталь Х12МФ даже при твердость 63 HRC не должна крошится по-крайней мере об пластиковую бутылку. На ножах Широгорова очень тонкий подвод под РК и кизляра больше (это я думаю может также влиять на выкрашивание). Чтобы их сравнивать надо знать технологию ТМО и получаемую твердость. А лучше отдать на испытания . Короче можно сказать субъективно только. Говорят и Широгорова тверже.

Джо 12-01-2006 16:14

Originally posted by Corvus:

… Только уж больно темы там медленно развиваются ….

А побольше вопросов ему задавать не баянистых и попрут темы

kazan-ova 12-01-2006 17:25

Originally posted by Джо:

«…универсальному ножу из Х12МФ в пределах 56-58 HRC — более чем. Если нож специальный (для вдумчивого и аккуратного пользователя не склонного к экстриму) — почему бы и нет, дайте под 60-61 HRC. Если не жалко. » © Марьянко А. http://knifebook.fastbb.ru/index.pl?0-0-10 — второй вопрос сверху.

ЗЫ Народ, не ленитесь, читайте и другие форумы.

Нет с этим ответом я не соглашусь. Какой тогда смысл использовать углеродистые стали, чтобы получить типичную твердость как для нержавейки 95Х18 например. Да, для среднестатистического ножа твердость 55-58 HRC нормальна. Зачем занижать свойства? Это же не сабля или меч. Для ножа из приличной стали я считаю твердость дожна быть 59-61. На счет Х12МФ не знаю, а своим ножом из ШХ15 при твердости 63 без проблем всклывал конгсервы и ничего не вышербилось, не выкрошилось, не сломалось. Думаю для Х12МФ нормальная твердость 61-62, если хотите подстраховаться 59-61, но не менее.

dm_roman 12-01-2006 18:48

Нержавейки вроде тоже углеродистые (содержат углерод).

Х12МФ таки полунержавейка (формально), фактически же при хоть каком то нормальном уходе та же нержавейка.

Твердость, по моему скромному мнению, после достаточного предела в 57-58 единиц является не самым значимым фактором (не тарелки же пилить ножом, а продукты и дерево всяко мягче). А вот износостойкость и пластичность стали-это да.

У меня Кизлярцев из Х12МФ было 6 штук каленых до 59-60. Свойства-супер, хрупкости не обнаружил.

На кухню таки закажу 61, на складень или тем паче нескладень вроде больше 59 и не надо.

По первому посту: думаю, что таки косяк ТМО.

Alan_B 12-01-2006 20:36

Для сталей типа Х12МФ твердость не имеет решающего значения, поскольку свойства стали в заметной степени определяются карбидами хрома имеющих достаточно высокую твердость (HV1500-1700)и износостойкость.

Если говорить по зависимости механических свойств от твердости, то надо иметь в виду, что одна и та же твердость может быть получена при разных режимах ТО. Если брать типичную для Х12МФ обработку на первичную твердость, то грубо они зависят от температуры закалки и температуры отпуска. Причем, обе зависимости нелинейны. Например, ударная вязкость при закалке с 980 и с 1070 будет выше, чем при закалке с 1020-1030: в первом случае, из за сохранения более мелкого зерна, а во втором — из за повышенного содержания аустенита. К тому же, имеет значениеи предварительная ТО, и технология и даже металлургические особенности плавки. Поэтому сказать например что Х12МФ при 62 хрупкая а при 59 вязкая сразу нельзя, надо по крайней мере понять, каким образом получено каждая из этих значений.

kazan-ova 12-01-2006 20:49

Уважаемый dm_roman… бррр.. ну сейчас начнем нержавейка, полунержавейка, углеродка, хром и никель… . С таким же успехом можно к полунержавейкам отнести весь ряд сталей с содержанием хрома от 8 до 12%. Да, она менее подвержана коррозии, чем например ШХ15, также менее подвержана коррозии 8Х6НФТ, 40Х9С2 и др. Будем их тоже называть полунержавейками? Между прочим и 95Х18 ржавеет. Понятия нержавейка, углеродка и полунержавейка введены нами же и весьма условно, так что давайте не будем заводит ненужные диспуты и докапыватся к словам.

На счет твердости абсолютно с вами согласен.

По ГОСТу твердость охотничева ножа должна быть не менее 45, что ж давайте тогда все клинки калить на 46, чтобы не было хрупкости. Бред ведь.

Каждый выбирает твердость по смоему усмотрению — для чего ему нужен нож. Я же в самом начале написал. Я не согласен с тем, что сталь Х12МФ нужно термообрабатывать на твердость 55-58. Я считаю это мало для данной стали. Мое ИМХО.

Ладно никого не хотел обидеть или задеть.

всё пошол спать!

kazan-ova 12-01-2006 20:53

Спасибо Alan_B ты как всегда внес ясность. В споре рождается истина

RAYNGER 13-01-2006 01:15

Если бы я сравнивал ножи из Х12МФ от КИЗЛЯРа и Широгорова и при этом не знал что это Х12МФ, то никогда не подумал бы что это одна и таже сталь.

Очень сильно отличаются друг от друга, даже по виду.

asi 13-01-2006 01:43

Originally posted by RAYNGER:

Если бы я сравнивал ножи из Х12МФ от КИЗЛЯРа и Широгорова и при этом не знал что это Х12МФ, то никогда не подумал бы что это одна и таже сталь.

Очень сильно отличаются друг от друга, даже по виду.

вид то определяет финишная обработка лезвия.

RAYNGER 13-01-2006 02:55

После финишной обработки видна отчётливо структура клинка, вот она то и разная.

asi 13-01-2006 03:09

Originally posted by RAYNGER:

После финишной обработки видна отчётливо структура клинка, вот она то и разная.

если одно лезвие обработать пескоструйкой а второе заполировать в зеркало — то на вид то они же будут разные? пускай изначально оба от кизляра были. или я что то путаю?

kazan-ova 13-01-2006 06:45

У Широгорова идет шлифовка, у Кизляра полировка.

Джо 13-01-2006 10:40

Originally posted by kazan-ova:

Нет с этим ответом я не соглашусь. Какой тогда смысл использовать углеродистые стали, чтобы получить типичную твердость как для нержавейки 95Х18 например. Да, для среднестатистического ножа твердость 55-58 HRC нормальна. Зачем занижать свойства? Это же не сабля или меч. Для ножа из приличной стали я считаю твердость дожна быть 59-61. На счет Х12МФ не знаю, а своим ножом из ШХ15 при твердости 63 без проблем всклывал конгсервы и ничего не вышербилось, не выкрошилось, не сломалось. Думаю для Х12МФ нормальная твердость 61-62, если хотите подстраховаться 59-61, но не менее.

А вот и отпиши там Марьянко. Так мол и так…не согласная я… Слабо? А смысл использования ржавеек вместо нержавеек и наоборот совсем в другом. Но это тоже баян. А у Шахи какая толщина РК? А ширина РК? А угол? Хотя и это баян

Джо 13-01-2006 10:43

Originally posted by Alan_B:

Для сталей типа Х12МФ твердость не имеет решающего значения, поскольку свойства стали в заметной степени определяются карбидами хрома имеющих достаточно высокую твердость (HV1500-1700)и износостойкость.

Если говорить по зависимости механических свойств от твердости, то надо иметь в виду, что одна и та же твердость может быть получена при разных режимах ТО. Если брать типичную для Х12МФ обработку на первичную твердость, то грубо они зависят от температуры закалки и температуры отпуска. Причем, обе зависимости нелинейны. Например, ударная вязкость при закалке с 980 и с 1070 будет выше, чем при закалке с 1020-1030: в первом случае, из за сохранения более мелкого зерна, а во втором — из за повышенного содержания аустенита. К тому же, имеет значениеи предварительная ТО, и технология и даже металлургические особенности плавки. Поэтому сказать например что Х12МФ при 62 хрупкая а при 59 вязкая сразу нельзя, надо по крайней мере понять, каким образом получено каждая из этих значений.

Спасибо. Как всегда грамотно и доступно. Респект.

kazan-ova 13-01-2006 10:47

Originally posted by Джо:

А вот и отпиши там Марьянко. Так мол и так…не согласная я… Слабо? А смысл использования ржавеек вместо нержавеек и наоборот совсем в другом. Но это тоже баян. А у Шахи какая толщина РК? А ширина РК? А угол? Хотя и это баян

Зачем туда? Пускай сам сюда приходит. Еще раз… я сказал, что это мое и лично мое мнение.

Вот что говорит сам Марьянко. журнал «Прорез ?2»

6. Не требовать от нержавеющей стали тех свойств, которые достижимы только на углеродистых сталях. Она сопротивляется коррозии — это ее плюс. Минусы -хладноломкость, падение вязкости при низких температурах, хорошая режущая способность, как правило, сочетается с хрупкостью и склонностью к трещинообразо-ванию. Это очень капризный материал и с точки зрения ковки и закалки. «Хамон» на нем практически невозможен. Пробовать делать из нее сабли и мечи тоже не стоит.

Утрировано можно сказать, что при большей твердости у углеродистой стали большая ударная вязкость.

А вы чем охарактерезуете смысл изпользования углеродистой стали.

Ура! нашол! Для Х12МФ

Традиционная ТО: закалка в масле от 1030 градусов+отпуск 2 часа при Т=200 градусов

Твердость: 59,5-61,5 HRC

Вязкость КС,Дж/см: 30 — 40

Осталось теперь найти и сравнить с нержавеющими сталями.

Джо 13-01-2006 12:06

Originally posted by kazan-ova:

Зачем туда? Пускай сам сюда приходит. Еще раз… я сказал, что это мое и лично мое мнение.

Вот что говорит сам Марьянко. журнал «Прорез ?2»

6. Не требовать от нержавеющей стали тех свойств, которые достижимы только на углеродистых сталях. Она сопротивляется коррозии — это ее плюс. Минусы -хладноломкость, падение вязкости при низких температурах, хорошая режущая способность, как правило, сочетается с хрупкостью и склонностью к трещинообразо-ванию. Это очень капризный материал и с точки зрения ковки и закалки. «Хамон» на нем практически невозможен. Пробовать делать из нее сабли и мечи тоже не стоит.

Утрировано можно сказать, что при большей твердости у углеродистой стали большая ударная вязкость.

А вы чем охарактерезуете смысл изпользования углеродистой стали.

Ура! нашол! Для Х12МФ

Традиционная ТО: закалка в масле от 1030 градусов+отпуск 2 часа при Т=200 градусов

Твердость: 59,5-61,5 HRC

Вязкость КС,Дж/см: 30 — 40

Осталось теперь найти и сравнить с нержавеющими сталями.

Ну во первых лично для себя, т.е. моих потребностей для рыбалки, охоты и т.д. и т.п., смысла в сильноуглеродистой стали я не вижу СОВСЕМ. Кстати о чисто нержавейках и речи быть не может, а стали типа 440С и 154СМ правилнее называть не нержавеющими, а условно-нержавеющими. И ещё раз повторю, что у каждой стали есть свои преимущества, а мы здесь не металлурги, а юзеры этой самой металлургической промышленности. А вот водка при минус 10 например не замерзает, а пиво замерзает, но пиво всё равно для меня предпочтительнее .

——————

Опыт — то, что получаешь, не получив того,что хотел.

Сталь Х12МФ ГОСТ 5950-2000

Массовая доля элемента, %

I группа – для изготовления инструмента, используемого в основном для обработки металлов и других материалов в холодном состоянии;

По способу дальнейшей обработки горячекатаную и кованую металлопродукцию подразделяют на подгруппы:

а – для горячей обработки давлением;

б – для холодной механической обработки (обточки, строжки фрезерования и т.д.)

По состоянию поверхности металлопродукцию подгруппы б подразделяют на:

О – обычного качества;

П – повышенного качества.

Температура критических точек, °С

Твердость стали после термообработки

Состояние поставки, режимы термообработки

Прутки и полосы отожженные или высокоотпущенные

Образцы. Закалка 970 °С, масло. Отпуск 180 °С

Закалка 1020 °С, воздух. Отпуск при температуре °С:

Изотермический отжиг: нагрев 850 – 870 °С, охлаждение со скоростью 40 град/ч до 700 – 720 °С, выдержка 3 – 4 ч, охлаждение со скоростью 50 град/ч до 550 °С, воздух

Подогрев 650 – 700 °С. Закалка 1000 – 1030 °С, масло. Отпуск

190 – 210 °С, 1,5 ч, воздух (режим окончательной термообработки)

Подогрев 650 – 700 °С. Закалка 1000 – 1030 °С, селитра. Отпуск

320 – 350 °С, 1,5 ч, воздух (режим окончательной термообработки)

Ударная вязкость и твердость стали

в зависимости от температуры отпуска

Температура отпуска, °С

Закалка 1000 – 1030 °С, масло. Выдержка при отпуске 1,5 ч.

Механические свойства в зависимости от температуры испытания

Образцы диаметром 10 мм, длиной 50 мм кованные и отожженные.

скорость деформации 0,0004 1/с

Предел выносливости при n=107

Критический диаметр, мм, при закалке

Кривая зависимости твердости по Роквеллу (HRC) от температуры отпуска:

Заменитель – стали: Х6ВФ, Х12Ф1, Х12ВМ.

Температура ковки, °С:

Охлаждение в колодцах или термостатах.

Свариваемость – не применяется для сварных конструкций.

Обрабатываемость резанием – в горячекатаном состоянии при HB 217 – 228, и σВ=710 МПа, Кυ тв. спл=0,8, Кυ б. ст=0,3.

Склонность к отпускной хрупкости – склонна.

Применение: для профилировочных роликов сложных форм; секций кузовных штампов сложных форм; сложных дыропрошивочных матриц при формовке листового металла, эталонных шестерен, накатных плашек, волок; матриц и пуансонов вырубных просечных штампов (в том числе совмещенных и последовательных) со сложной конфигурацией рабочих частей; штамповки активной части электрических машин.

кованая круглого и квадратного сечений – ГОСТ 1133-71;

горячекатаная круглого сечения – ГОСТ 2590-88;

горячекатаная квадратного сечения – ГОСТ 2591-88;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75; ГОСТ 8559-75 и ГОСТ 8560-78;

сталь со специальной отделкой поверхности – ГОСТ 14955-77.

Сталь Х12МФ

Общие сведения

стали: Х6ВФ, Х12Ф1, Х12ВМ.

Сортовой прокат, в том числе фасонный: ГОСТ 5950-73, ГОСТ 2590-71, ГОСТ 2591-71. Калиброванный пруток ГОСТ 5950-73, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 5950-73, ГОСТ 14955-77. Полоса ГОСТ 4405-75. Поковки и кованые заготовки ГОСТ 5950-74, ГОСТ 1133-71, ГОСТ 7831-78.

профилировочные ролики сложной формы, секции кузовных штампов сложной формы, сложные дыропрошивные матрицы при формовке листового металла, эталонные шестерни, накатные плашки, волоки, матрицы и пуансоны вырубных просечных штампов со сложной конфигурацией рабочих частей, штамповки активной части электрических машин.

Отправить ответ