Заточной станок для фрез своими руками

Содержание:

Навигация

Искать

Приспособление для заточки фрез

- " onclick="window.open(this.href,’win2′,’status=no,toolbar=no,scrollbars=yes,titlebar=no,menubar=no,resizable=yes,w >

Подробности Обновлено: 13.01.2017 11:03 Автор: Алешкин Просмотров: 6434

Самодельное приспособление для заточки фрез и прочего режущего инструмента.

В процессе эксплуатации своих станочков, возникла необходимость в таком устройстве.

Заточить сверло можно и руками, а как быть с фрезами, где не две, а четыре, и более кромок только снизу, и нужна более мене точная геометрия, а размер мелкий.

Вот и решил сделать такое приспособление.

Это простой механизм подачи взад и вперед, плюс наклон и поворот.

Будет устанавливаться просто рядом с наждаком.

Из доступных материалов был алюминий, немного стали, и наждак.

Как это сделано сейчас покажу на фотографиях.

Начнем с устройства, которое должно удерживать фрезу или сверло, то есть шпиндель, для установки инструмента.

Для этого у меня есть такая деталь в ней конус морзе номер два (КМ2), это то что мне нужно.

Ведь у моих станочков тоже везде КМ2, и можно использовать их оснастку, а врезы и сверла с таким конусом можно будет ставить устанавливать прямо в шпиндель.

Убрал всё лишние с этой оправки.

Получился маленький шпиндель, который может поворачиваться вокруг своей оси.

Немного доработаю, просверлю отверстие для шомпола, который будет фиксировать инструмент от внезапного выпадения из шпинделя.

Теперь шпиндель сможет принимать любой инструмент с КМ2, как с лапкой так и с резьбой М10, сверлильный или цанговый патрон, фрезы с КМ2 и всевозможные оправки для дисковых фрез.

Теперь корпус для этого шпинделя.

Осталось сделать запорное колечко для шпинделя и ручку.

Ручка для вращения вокруг оси шпинделя.

Вот так выглядит первая собранная деталька для моего приспособления.

Примерка оснастки, сверлильный патрон.

Теперь можно заняться механизмом перемещения, это будет вроде небольшого крестового столика, по типу как у фрезерного станка только с поворотом вокруг своей оси.

Пилю заготовку для стола.

Фрезерую будущие оси перемещения.

Заготовка стола для установки шпинделя.

Заготовка готова, для фрезеровки ласточкина хвоста.

Фрезерую ласточкин хвост.

Сверлю нарезаю резьбу и добавляю гайку перемещения по оси.

Примеряю направляющею к столу, винтом для неё будет обычная шпилька.

Опоры винта сделаны из двух небольших кусков алюминия.

Общий вид готовой оси с примеркой цангового патрона.

Вот уже вырисовывается общий вид приспособления, но это только проект.

Было немного свободного времени и я провёл его в мастерской, занимаясь ушами или петлями, для наклона и поворотной площадкой с осью.

Что бы петли или уши, были одинаковые, я их соединил сразу в одну заготовку.

И тогда просверлил и расточил отверстия под ось.

Немного срезал лишнего алюминия и просверлил, затем нарезал резьбу, под винты регулировки петель.

Вторая ось перемещения, не чем не отличается в прицепе от первой, только нет винта подачи и стол немного шире.

Поворотная площадка в виде обычного блинчика.

Вот такой простой цилиндр будет в роли моей оси наклона.

Примерил всё к столу остаётся только просверлить и собрать этот узел.

Просверлил и собрал.

Собираю две оси в одно целое устройство.

Опять сверлим и нарезаем резьбу под винты.

Вырезал уголок и поставил на него штырь, для чтения ленточки фрезы при заточке.

Так всё устройство выглядит в сборе.

В выходные на даче не утерпел и провёл первые испытания, попробовал выровнять а потом заточить торец фрезы.

Для этого закрепил на столе, свою самодельную приспособу саморезами, возле наждака.

Вот видео отчёт по эксперименту.

Остаётся доработать заточку ленточек фрезы и сделать упор ограничивающий падачу фрезы в перёд, ну и напоследок столик для этого устройства.

Для тех кому интересна эта тема, ниже ссылка на продолжение.

Сейчас производители выпускают множество видов и размеров фрез, предназначенных для обработки разных материалов, в том числе и для древесины. Заточить своими руками затупившееся приспособление можно на универсальном либо специальном станке, а также вручную.

Фрезы время от времени необходимо точить.

Особенности фрез

Для производства резаков применяются разные материалы. Для дерева пригодны инструментальные стали: быстрорежущие, легированные и углеродистые. Для обработки металла, пластика, керамики, камневидных материалов применяют твердые сплавы, алмазы, эльбор, минералокерамику.

Сталь для фрез по древесине

- Для резки дерева применяются такие марки инструментальных сталей: У-9-А, У-8-А, У-7-А, ХВ-5, 9-ХС, ХГ, ХВГ.

- Быстрорежущая сталь может быть нормальной производительности. Это марки Р-18, Р-6-М-5, Р-9, Р-12 и т.д. Метал повышенной производительности легирован ванадием, кобальтом, молибденом и вольфрамом. Это марки Р-6-М-3, Р-18-Ф-2-К-5, Р-9-Ф-2-К-10, Р-9-Ф-2-К-5 и пр.

Обратите внимание!

Если фреза имеет припаянные зубчики, это не всегда значит, что сделаны они из твердого сплава.

Это может быть и быстрорежущая сталь.

Геометрия зубчиков

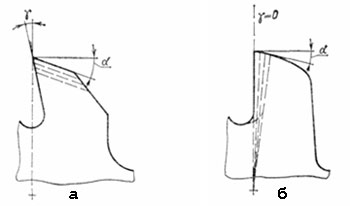

По конструкции резцы фрез делятся на острозаточенные (остроконечные) и затылованные.

- У острозаточенных зубцов участок задней поверхности (шириной n), смежный с режущей частью, является плоскостью . Точатся такие резцы по задней поверхности. Однако, если надо, можно точить их и по передней грани.

- У затылованных резцов фасонных фрез задняя поверхность имеет вид спирали Архимеда . Обработка ее технически очень сложна. Поэтому затачиваются такие зубцы исключительно по передней грани.

Каждый зуб представляет собой отдельный резец.

Он имеет стандартные параметры: задний (a) и передний (y) углы, площадь затачиваемой поверхности (n), угол уклона (l).

- Площадка n — это участок задней поверхности резца, который шлифуется при точении. В данном месте зубцы более всего изнашиваются, их размер влияет на силу трения меж фрезой и заготовкой. Из-за этого данную поверхность следует поддерживать в нормируемом диапазоне.

- Угол передней кромки (y) измеряется между касательной к передней грани и радиусом фрезы.

- Основной угол задний (a) измеряется между касательной к задней грани в нормируемой точке основной пилящей кромки и касательной к вращательной окружности этой точки. Данный угол при уменьшении понижает трение меж заготовкой и фрезой.

- Дополнительный угол задний (a1) имеют не все фрезы. Он описывает расширенный просвет меж разрезаемой поверхностью и телом резца. Инструкция говорит о необходимости в заточке этого промежутка при определенном износе фрезы и расширении площадки n. Цель операции – уменьшение трения меж зубцом и заготовкой.

- Исходя из направления и конфигурации режущей кромки различают зубцы винтовые либо прямые. Их уклон описывает угол (l) меж осью инструмента и развернутой винтовой кромкой.

Величина угла зависима от вида фрезы, марки ее материала и типа обрабатываемой заготовки. При резке древесины основной передний угол заточки выбирается в диапазоне 10-20 градусов, иногда больше. Задний угол также колеблется в широком коридоре значений.

Методы затачивания «деревянных» концевых фрез

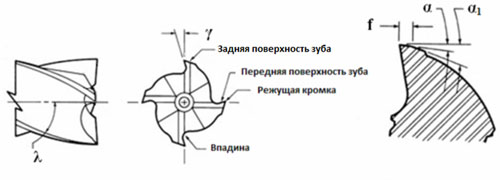

Концевые фасонные инструменты для древесины можно точить вручную с помощью тонкого алмазного бруска. Цена выполнения данной операции специалистом тоже невелика.

Работа вручную

Так выглядит алмазный брусок.

- Брусок следует уложить на край верстака. Если фреза имеет глубокую выемку, его надо зафиксировать. Резак следует водить по уже закрепленному наждаку.

- В ходе работы брусок надо охлаждать мыльной либо чистой водой.

- Передняя часть фрезы постепенно стачивается, ее кромка заостряется, а диаметр немного уменьшается.

Обратите внимание!

Когда приспособление имеет съемный направляющий подшипник, его перед заточкой следует снять.

В попытке сэкономить время вы можете испортить его и всю фрезу.

- Бруски нужно применять разной величины зернистости, исходя из толщины стачиваемого слоя металла и требуемой чистоты поверхности.

- Убедитесь перед работой, что взяли наждак правильной формы.

- Подтачивая каждый зуб, старайтесь сохранять симметрию режущей кромки. Для этого делайте одинаковое число движений и с одним нажимом.

Перед тем, как заточить фрезу по дереву, следует учесть, что сделать это можно и на механическом наждаке. Он должен иметь небольшую скорость вращения и круг соответствующей зернистости и формы.

Точильные круги

Точильный диск из белого электрокорунда.

Исходя из материала фрезы, ее затачивание может осуществляться кругами, сделанными из:

- обычного либо белого электрокорунда;

- эльбора (CBN);

- карбида кремния зеленого;

- стали с алмазной крошкой (PCD).

Электрокорундовые изделия качественно затачивают фрезы по древесине, сделанные из инструментальной либо быстрорежущей стали обычной производительности. Диски эльборовые применяют для резаков из быстрорежущего металла повышенной производительности.

При применении абразивных дисков рекомендуется использовать охлаждение по технологии СОЖ. При затачивании следует принимать во внимание термическую стойкость резака и точильного круга. Выбрав диск с неправильным значением этого параметра, вы рискуете сжечь инструмент либо наждак. Ниже приведена таблица таких величин.

| Материал | Предел термостойкости в градусах |

| Алмаз промышленный | 700-900 |

| Электрокорунд | 1300 |

| Кремния карбид | 1200-1300 |

| Бора карбид | 500-600 |

| Минералокерамика | 1200 |

| Эльбор | 1300-1500 |

| Инструментальная углеродистая сталь У-12 | 200 |

| Сталь быстрорежущая Р-18 | 600 |

| Сплав твердый ВК-8 | 900 |

С увеличением температуры при заточке до +1000 градусов твердость абразивных кругов на микроуровне падает в 2-2.5 раза. До +1300 градусов – в 4-6 раз.

Использование воды в качестве охладителя ведет к возникновению очагов коррозии на элементах точильного станка. Чтоб этого не происходило, в жидкости растворяют мыло и электролиты (натрий углекислый, соду, тринатрий фосфата, нитрит и силикат натрия). Они создают защитные пленки.

При основном шлифовании применяют содовый и мыльный раствор. При чистовой обработке – эмульсии низкой концентрации.

Охладитель для точильного станка.

Обратите внимание!

Чтобы повысить производительность заточки и понизить удельное изнашивание, необходимо подбирать наибольшую разрешенную для данного вида резаков зернистость абразивного диска.

Она обеспечит нужную категорию чистоты поверхности инструмента.

Скорость (окружная) диска при затачивании резцов из инструментальной стали должна составлять 10-14 м/с. Если перевести в более привычные величины, то при использовании наждака, имеющего диаметр 125 миллиметров, вращательная скорость привода должна равняться примерно 1300-2200 об/мин.

Конфигурация диска для точения угла заднего резцов на цилиндрической плоскости должна быть чашечной (маркировка ЧК либо ЧЦ) или тарельчатой (маркировка 1-Т, 2-Т, 3-Т), а угла переднего – плоская либо тарельчатая.

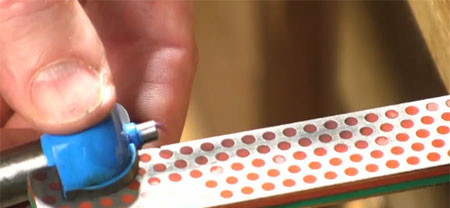

Использование заточного станка

На фото устройство точильного станка Е-90.

Принимая во внимание самую сложную конструкцию – спиралевидные зубцы, специальное точильное оборудование должно сообщать как поступательное, так и вращательное движение обрабатываемому резаку. Таков заточной станок для фрез по дереву Е-90 «Darex». Он и послужит нашим примером для описания процесса.

Сущность операции затачивания концевых резаков заключается в том, что при их продольном движении относительно диска одновременно осуществляется поворот фрезы вокруг ее оси. Вследствие этого обрабатываемая поверхность постоянно контактирует с кругом на одинаковой высоте.

Тем самым обеспечивается и одинаковый угол точения. Вращательные и поступательные перемещения синхронизируются с помощью особого элемента – игольчатого копира. Он упирается в пазуху на передней стороне зубца.

Придавливая зубец к игле и плавно перемещая по оси фрезу, мастер за одно движение осуществляет заточку резца по всей его длине.

В схематичном виде обработка боковых, в том числе — винтовых зубьев, осуществляется нижеследующим образом.

Процесс затачивания резака.

- Фреза крепится в цанге.

- Игольчатый копир позиционируется так, чтобы располагался в наиболее высоком положении. Его кончик должен упираться во внешний край канавки резака.

- Фреза далее ставится в изначальную (выдвинутую) позицию. При этом игла копира размещается подле хвостовика и касается канавки зубца.

- Точильный диск при помощи рукояти бокового перемещения сдвигается в позицию, в которой внешняя его кромка совмещается с копиром.

- Далее следует включить мотор станка и при помощи рукояти прямой подачи медленно смещать диск к фрезе, до тех пор, пока она не начнет искрить.

- Далее на шкале подачи следует выставить толщину стачиваемого металла. Как правило, это 25-50 микрон.

- Затачивать резец по всей длине его нужно, втягивая шпиндель с установленной фрезой до того момента, пока она не соскочит с копира.

- В ходе работы необходимо проследить, чтоб резак находился все время в контакте с копиром-иглой. Так будет обеспечено проворачивание фрезы, нужное для нахождения обрабатываемой грани в контакте с диском при одинаковом взаиморасположении.

- Чтоб была обеспечена чистота точения, прохождение фрезы следует повторить, не изменяя на шкале толщину снимаемой стали.

- После этого можно считать точение одного зубца законченным. Можно переходить к следующему.

Чтоб затачивание всех резцов было симметричным, не изменяйте на протяжении работы установленную при помощи рукояти прямой подачи толщину стачиваемой стали. (См. также статью Шлифмашинка по дереву: особенности.)

Сменяя позицию иглы-копира так, чтоб конец ее касался различных точек канавки зубца (например, центра, края), можно менять значения задних углов а и а1.

Теперь о затачивании торцевых резцов.

Заточка торцевых кромок фрезы: а – однорезцовые, б – двурезцовые кромки.

- Для этой цели следует фасонную фрезу поставить в такую позицию, при которой точимый зубец будет находиться в точно горизонтальном положении.

- Точильная система станка Е-90 имеет кольцо с градуировкой. Оно дает возможность очень просто располагать торцевые резцы строго горизонтально.

Если у станка нет кольца с градуировкой, приходится использовать подручные средства.

- Когда применяется заточный станок, в комплектации которого нет такого приспособления, для выставления зубчиков можно использовать угольник.

- Когда резец принял нужное положение, можно начинать работу. Осуществляется она с помощью смещения кромки точильного диска вдоль грани зубца.

- Значение угла точения можно изменять, смещая по вертикали круг или наклоняя шпиндель с резаком.

Вывод

Заточка фрезеровочных резаков по дереву является достаточно сложной операцией. Относится к процессу следует предельно внимательно. Ведь от этого зависит дальнейшая эффективность работы с деревянными заготовками. Видео в этой статье продолжит знакомить вас с нюансами заточки.

Главная страница » Станок Для Заточки Фрез По Металлу

Похожие записи

Фрезы по дереву и металлу имеют сложную форму зуба, что определяет необходимость использования специального станка для заточки фрез. Для выполнения работы необходимо также знать геометрию зуба. Здесь учитывается то, из какого материала сделан инструмент.

Заточной станок – устройство, при использовании которого есть вариант провести заточку режущего инструмента: фрезы по дереву, по металлу. Диапазон заточных станков варьирует от больших промышленных моделей до вариантов выполнения, которые найдут применение в домашних мастерских. Станок используется для заточки фрез по дереву либо по металлу.

Употребляют станок часто при налаженном промышленном производстве, когда в ассортименте много фрез они нередко употребляются. Если на режущей кромке образовались только заусеницы по причине некорректных режимов обработки, то поправить делему есть вариант при использовании оселка или ратфиля.

Условно есть вариант провести последующую систематизацию:

- Универсальный станок подходит для заточки не столько фрез, но и одновременно других режущих инструментов.

- Спец станок применяется для обработки инструмента только учебника вида, например, фрез.

Универсальный станок оснащается нормальными и особыми приспособлениями, которые нередко применяются для закрепления и установки инструмента, дополнительных измерительных устройств, позволяющие выдерживать угол заточки фрез.

Читайте так же

Подбирая станков для заточки фрез следует направить повышенное внимание на технические свойства. К главным показателям относится:

- Рабочее напряжение. Некоторые модели работают от стандартной сети 220 Вольт. Варианты выполнения с огромным показателем мощности работают при мощности 380 Вольт.

- Потребительская мощность также является принципиальным показателем. Она может разнообразить в спектре от 200 до 5 000 Ватт.

- Скорость вращения шпинделя без нагрузки. миф показатель может разнообразить в пределе от 900 до 3 000 об/мин.

- Точность, с в которой требуется можно провести заточку фрез. Показатель точности часто находится в зависимости от конструктивных особенностей модели.

- Скорость подачи абразивного материала.

- Тип подачи: механический и электронный. Некие модели имеют электронный привод, другие механический. Электронный вариант выполнения существенно делает конструкцию дороже, механический просит определенных способностей от мастера.

- Спектр проведения угла заточки. Угол являются более принципиальным показателем. Кромка режущая появляется 2-мя плоскостями, расположенными под определенным углом.

- Наличие особых водяных ванн, позволяющие охладить абразивный материал в свое время работы станка. Увеличение температуры абразивного материала приводит к значительному нагреву режущей кромки, по причине чего она изменит свои эксплуатационные свойства.

- Наличие вентиляции. В свое время заострения происходит снятие слоя металла с фрез, а кроме того отлетает абразивный материал. Данный момент определяет засорение места работы, и система вентиляции дозволит поддерживать оборудование в чистоте.

- Показатель шума во время работы. Привод и движок на момент работы издают шум. Высочайший показатель шума существенно усложняет работу.

- Наличие защитного кожуха. В свое время заострения отлетает абразивная стружка и металл, которые быть попасть в глаза. Конкретно защитный кожух защищает мастера от стружки и абразивной крошки.

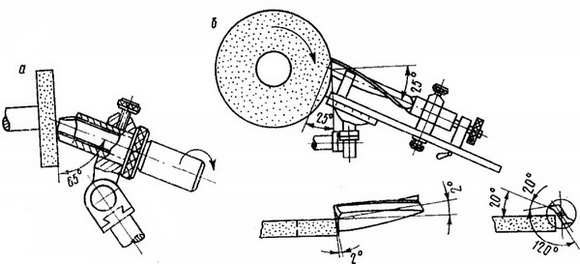

Самодельный станок для заточки фрез

По сборке станки для заточки фрез бывают так и напольного выполнения. Обычный привод предугадывает внедрение электродвигателя и клиноременной передачи.

Невзирая на то обстоятельство, что существует множество моделей станков, их конструкция несколько идентична. К особенностям типовой конструкции относят:

- Многие корпуса представлена электродвигателем.

- Если необходимо конфигурации частоты вращения вам понравятся включена в конструкцию клиноременная передача.

- На валу закрепляется абразивный круг.

- Подставка нужна для закрепления обрабатываемого инструмента.

- Имеется блок с кнопкой включения или выключения оборудования, также с элементами регулировки режимов работы.

Быть находиться и другие элементы.

Некоторые решают, стоит тратиться и получать особые станки для заточки. Их внедрение определяются таким образом:

- Существенно ускоряется процесс: большая скорость вращения круга обуславливает ускорение процесса снятия нужного слоя металла.

- Достигается более четкого результата. Углы заточки имеют точные приделы, без использования станков выдержать их почти невозможно.

- Качество проводимой работы существенно выше.

- Выполнить работу может даже неподготовленный мастер, потому что работа на 100 процентов автоматизирована.

Станки употребляются в мастерских при среднем и крупносерийном производстве. Только в данном случае их покупка оправдана.

Читайте так же

Также выделяют и некие недочеты внедрения:

- Электронный привод потребляет множество энергии. При неизменном использовании издержки для оплаты электроэнергии будут очень большенными.

- Цена станков очень велика. При всем этом отметим, что стоимость зависит как от главных эксплуатационных характеристик, так и на сколько правильно Вы сможете подобрать студию, какая компания является производителем.

- Необходимо проводить неизменное сервис оборудования для поддержания его в соответствующем состоянии.

- Необходимо отыскать место для установки оборудования и верно оснастить его. Некие модели требуют жесткого крепления.

Заточка фрез на 3В642. (2)

Подобные недочеты выделяют при рассмотрении заточных станков.

И в заключение отметим, что существует множество видов фрез, кто обладает определенными свойствами, которые стоит учесть. Вот поэтому следует получать не спец, говоря конкретно универсальный вариант выполнения заточного станка.

Если вы отыскали ошибку, пожалуйста, выделите кусок текста и нажмите CtrlEnter.

Отправить ответ