Для чего нужен токарный станок по дереву

Содержание:

- 1 Токарный станок по дереву

- 2 Об электродвигателях для токарного станка по дереву

- 3 Зачем нужен и как он устроен

- 4 Изготовление станины

- 5 Электродвигатель для станка

- 6 Прямой привод или ременная передача

- 7 Передняя и задняя бабка

- 8 Опора для инструмента: подручник

- 9 Резцы по дереву

- 10 Мини-станок для мелких работ

- 11 Станок из электродрели

Токарные станки по дереву применяются для создания функциональных деталей мебели, красивых элементов декора, таких как деревянные подсвечники и чашки, или даже игрушек, например, волчков или йо-йо. Они различаются по размеру от любительских моделей, которые подойдут для использования на верстаке, до промышленных весом в сотни килограмм, однако сделаны они из одних и тех же базовых составных элементов. Ниже приведена инструкция по эксплуатации этих уникальных механизмов.

В истории России был период, когда что-то делать своими руками было модным занятием. В домах-музеях многих известных личностей можно обнаружить мебель и другие предметы домашнего обихода, сработанные хозяевами в свободное от литературной и государственной деятельности время. Как известно, большим любителем мастерить был Петр I, освоивший за свою жизнь множество ремесел (столярное, оружейное, паяльное, часовое, типографское). Славился российский царь своим умением вытачивать деревянные детали на токарном станке. Под руководством Петра Россия ускоренными темпами создавала военно-морской флот, а на кораблях тех времен было изобилие точеных деталей, поэтому, наверно, не смог Петр I не освоить и это ремесло.

К сожалению, в наше время стандартная угловатая мебель заменила элегантные точеные изделия, оставив последним место в музеях и квартирах коллекционеров. Однако по-прежнему радуют глаз точеные элементы наличников, карнизов и лестниц деревянных и каменных домов, построенных нашими дедами и прадедами. А сам процесс изготовления точеных деталей вызывает неповторимую гамму чувств, когда наблюдаешь, как на фоне грубой заготовки начинают появляться контуры изящных тел вращения, форма которых зависит от малейших движений резца в руке мастера, причем выходящая из-под резца тонкая стружка распространяет тонкий аромат дерева (правда, пыли образуется тоже много).

Вот для ощущения всех этих прелестей точения, а также для получения нужных деталей понадобится токарный станок для древесины. Конечно, в отличие от эпохи Петра I, приводить деталь в движение будет не нога мастера, а электродвигатель. Все остальные элементы станка остались в основе своей без больших изменений. Итак, рассмотрим устройство простейшего станка для дерева (рис. 1).

Токарный станок по дереву

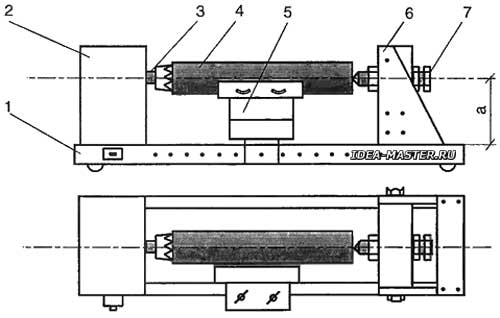

Рис. 1. Конструкция токарного станка по дереву: 1 — рама; 2 — привод; 3 — ведущий центр; 4 — заготовка; 5 — упор для резца; 6 — задняя бабка; 7 — ведомый центр (центр-болт); а — высота расположения ведущего центра. |

Главные его части — привод с ведущим центром, а также ведомый центр, укрепленный на задней бабке. Назначение ведущего центра — передать вращение от вала электродвигателя к обрабатываемой заготовке.

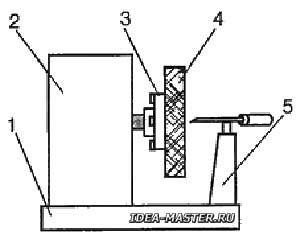

Рис. 2. Станок только с ведущим центром («лобовой»): 1 — рама; 2 — привод; 3 — планшайба; 4 — заготовка; 5 — упор для резца. |

Ведомый центр, прижимая заготовку к ведущему центру, удерживает ее в рабочем положении. Привод состоит из электродвигателя и механизма передачи вращения (ремень, фрикцион, редуктор), однако возможно изготовление станка и без дополнительных механизмов передачи вращения от двигателя к заготовке. Итак, задачи ведущего центра: передать вращение от привода к заготовке, центровка заготовки и фиксация ее в этом положении до конца обработки. У станков «лобовых», то есть с одним ведущим центром, последний обеспечивает и центровку, и крепление заготовки с помощью трех- или четырехкулачкового патрона или планшайбы (рис. 2).

Назначение центра с задней бабкой — центровка заготовки и зажим ее в осевом направлении. Понятно, ведущий центр и центр задней бабки должны располагаться на одной осевой линии.

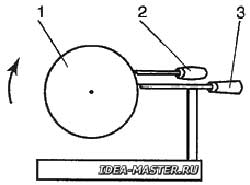

Рис. 3. Виды точения: 1 — заготовка; 2 — резец при тангенциальном резании; 3 — резец при радиальном резании. |

Жесткое крепление обоих центров обеспечивает рама (станина) станка (см. рис. 1). Она, кроме жесткой фиксации центров, позволяет перемещать заднюю бабку в осевом направлении. На раме устанавливают также упор (подручник) для резца. Необходимо, чтобы упор было легко перемещать как параллельно, так и перпендикулярно оси станка и надежно закреплять его в нужном месте. Высоту подручника делают такой, чтобы резец при резании располагался в горизонтальной плоскости, проходящей через ось между центрами, хотя возможно расположение резца и выше этой оси. В этом случае будет осуществляться тангенциальное точение (рис. 3).

Учтите, что усилие для удержания резца во втором случае несколько больше, чем в первом. Сразу оговорюсь, что изложенное — результат опыта, накопленного мною в домашней мастерской, поэтому возможны отклонения от общепринятых положений теории и практики. На данное время мною изготовлены четыре модели станков (для разных целей), три из них оказались удачными, а один, увы, не оправдал надежд. По итогам этой деятельности сделаны некоторые выводы. Думаю, что они пригодятся тем, кто решится делать станок для точения древесины. Основным мотивом моего дальнейшего изложения будет тема: «Изготовление токарного станка по дереву своими руками минимальным набором инструментов и при минимальном расходе материалов».

Разрабатывая конструкцию станка, необходимо определиться с минимальными и максимальными размерами будущих изделий. Если это точеные детали для различных авто- или авиамоделей, то желательно иметь станок одних размеров, если элементы интерьера и мебели — то других. Размеры детали также являются определяющими для выбора мощности привода и конструкции станка. Форма деталей тоже имеет значение. Например, для точения деталей, диаметр которых, превышает длину заготовки (тарелки), лучше иметь станок только с ведущим центром, на шпинделе которого установлен патрон или планшайба (см. рис. 2).

Теперь рассмотрим более подробно конструкцию станка. Электродвигатель привода предназначен для вращения детали, причем двигатель должен обеспечить на валу усилие, достаточное для резания волокон дерева. В промышленных станках предусмотрены коробки скоростей, с помощью которых устанавливают разные частоты вращения заготовок. В самодельном простом станке регулировать частоту вращения шпинделя можно, используя в передаче шкивы разного диаметра. Однако это значительно усложняет конструкцию станка и увеличивает затраты материалов и средств. Кстати, наличие у станка нескольких скоростей вообще-то и не нужно, потому что, затратив немного больше времени на обработку детали, обычно удается получить качество обрабатываемой поверхности почти такое же, как и при точении на многоскоростном станке. Решив не усложнять себе жизнь шкивами и ремнями, я просто на валу двигателя установил ведущий центр, то есть вал двигателя стал опорным валом (шпинделем) станка. Об установке на вал электродвигателя ведущего центра или планшайбы, а также о некоторой доработке двигателя скажу ниже. Пока же поговорим о типах электродвигателей, которые подходят для токарного станка.

Об электродвигателях для токарного станка по дереву

Коллекторные двигатели переменного тока для станка не совсем желательны, так как без нагрузки на валу при номинальном напряжении питания они идут в «разнос» (неконтролируемый рост частоты вращения). Дело в том, что при слабом воздействии резца на заготовку или вообще при отсутствии подобного воздействия (при снятии тонкой стружки, например) заготовка набирает такие большие обороты, что ее центробежными силами может вырвать из центров станка, что, понятно, весьма опасно для работающего. Следовательно, коллекторные двигатели можно устанавливать на токарный станок только с редуктором или с электронным регулятором частоты вращения. Вариант токарного станка с редуктором — станок на базе бытовой электродрели. Двигатель с электронным регулятором числа оборотов годится, однако, «поведение» заготовки при точении не позволяет в этом случае получить качественные результаты обработки. Для небольшого токарного станочка моделиста (размер детали побольше спички и меньше стандартного карандаша) вполне подойдет коллекторный двигатель постоянного тока. Это может быть микроэлектродвигатель от магнитофона или от детских игрушек. Только здесь придется добавить к приводу еще блок питания, обеспечивающий необходимое для электродвигателя напряжение.

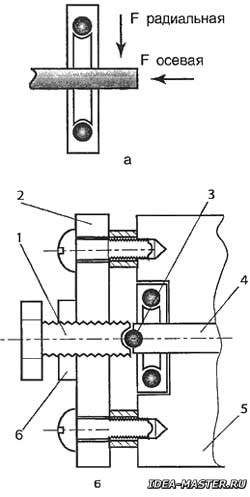

Рис. 4. Конструкция дополнительного упорного подшипника: а — силы, действующие на вал двигателя; б — упорный подшипник; 1 — упорный винт; 2 — стальная пластина; 3 — шарик упорного подшипника; 4 — вал двигателя; 5 — корпус двигателя; 6 — контргайка. |

Для токарного станка по дереву, работающего с заготовками диаметром около 100 мм и длиной 700. 800 мм, лучше подобрать асинхронный двигатель переменного тока с мощностью от 250 до 1000 Вт. Силовые характеристики таких двигателей позволяют им обеспечивать устойчивую частоту вращения вала в определенном диапазоне нагрузок, причем не допускают увеличение частоты вращения выше паспортной при отсутствии нагрузки. Да и акустический шум у асинхронных двигателей поменьше, чем у коллекторных. Некоторые их недостатки (малый пусковой момент, уменьшение частоты вращения при большой нагрузке) для простого токарного станка не только не заметны, а в некоторой мере даже полезны. Как известно, у большинства асинхронных двигателей переменного тока частота вращения вала обычно составляют от 1800 до 3000 оборотов в минуту (конкретные цифры зависят от типа двигателя), но больше 3000 оборотов в минуту по конструктивным причинам быть не может. Мне кажется, что такие характеристики асинхронных двигателей позволяют использовать их для токарных станков без сложных передач, причем вал двигателей способен выполнять обязанности шпинделя станка. Правда, и над асинхронным двигателем, предназначенным для станка, придется немного поработать. Дело в том, что подшипники, установленные в электродвигателе, в основном рассчитаны на радиальные нагрузки, то есть воздействующие на вал двигателя под прямым углом (рис. 4, а). В токарном же станке на вал действует и сила, направленная по оси вала (эта сила возникает при креплении обрабатываемой заготовки между ведущим и задним центрами). Под воздействием подобной силы износ подшипников идет быстрее. Существуют два варианта решения этой проблемы: иметь в запасе пару новых аналогичных подшипников или немного доработать двигатель, установив на нем дополнительную опору, которая компенсировала бы силу, действующую по оси вала. С этой целью на корпусе двигателя устанавливают для вала опорный подшипник (подпятник), который состоит из стального шарика, подходящего под диаметр технологического отверстия, обычно уже имеющегося в торце вала, стальной пластины и поджимного винта с контргайкой (рис. 4, б). Типы электродвигателей разные, поэтому размеры подпятника не привожу, а ограничусь только основной идеей. Повторяю, чаще всего в торце вала уже есть технологическое отверстие, так что остается только подобрать для него шарик. Глубина отверстия должна быть такова, чтобы шарик входил в него на 1/3 своего диаметра. В торце поджимного винта выполняют аналогичное отверстие. На корпусе двигателя закрепляют опору подшипника — пластину из стали толщиной 3. 5 мм. В пластине предусмотрено отверстие с резьбой под поджимной винт. Центровку отверстий в пластине и торце вала выполняют как можно точнее. Винтом шарик прижимают с некоторым усилием к отверстию в вале, а при помощи контргайки фиксируют винт в нужном положении. Возможны другие варианты крепления поджимного винта, которые зависят от типа электродвигателя. Единственное условие – это жесткость конструкции упорного подшипника. Если не будет жесткости, не будет пользы и от этого подшипника.

О ведущем центре токарного станка по дереву

Форма и способ изготовления ведущего центра — дело вкуса и возможностей мастера, поэтому ограничимся рассмотрением только трех его типов.

Центр из стальной тонкостенной трубки (рис. 5, а). Для него подбирают стальную трубку, которую с некоторым усилием надевают на вал электродвигателя. До этого на одном конце трубки при помощи пилы по металлу и напильника формируют «зубцы» в форме треугольника. Плюс у данного центра всего один — простота изготовления, а вот минусов несколько: невозможность быстрого демонтажа (хотя при установке трубки на валу с помощью резьбы этот вопрос снимается); невозможность установки заготовки, диаметр которой меньше внутреннего диаметра трубки; работа станка в этом случае возможна только с двумя центрами.

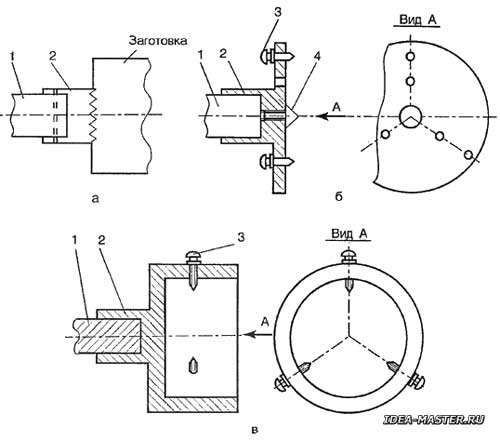

Рис. 5. Типы ведущих центров: а — из трубки; б — планшайба; в — патрон; 1 — вал двигателя; 2 — ведущий центр; 3 — винты с заостренными концами; 4 — центральный винт. |

Центр — планшайба (рис. 5, б). В радиально расположенные отверстия планшайбы вставляют заточенные на конус винты с резьбой М4 или М5 и контрят их гайками. Понятно, острия винтов выполняют обязанности зубцов центра из трубки. При работе с одним центральным винтом через остальные отверстия в планшайбе пропускают шурупы, которыми крепят заготовку к планшайбе. В центральное отверстие планшайбы часто устанавливают дополнительный центр из трубки для деталей малых диаметров. Главный недостаток планшайбы заключается в том, что при обработке деталей с меньшим чем у планшайбы диаметром необходима установка защитного кожуха над планшайбой.

Центр — простейший патрон (рис. 5, в). Конструкция центра понятна из рисунка. Основные недостатки: сложность изготовления патрона и необходимость обработки конца заготовки под внутренний диаметр патрона.

Желательно, чтобы все типы центров были сменными, обеспечивали достаточную жесткость крепления заготовки и не имели острых выступающих частей.

О раме токарного станка по дереву

Вариант крепления электродвигателя на раме зависит от конструкции двигателя. А при установке электродвигателя на раму приходится принимать во внимание следующие обстоятельства: вал двигателя ориентируют параллельно боковым (длинным) граням рамы станка; высота положения вала над рамой (см. рис. 1), а также расстояние от упора для резца до заготовки определяют максимальный диаметр обрабатываемой детали; крепление двигателя на раме должно быть жестким, но в тоже время позволять небольшую корректировку положения двигателя; для обработки коротких деталей большого диаметра необходимо предусмотреть крепление упора для резца поперек рамы (см. рис. 2), организуя так называемое «лобовое» точение; для двигателя с открытым исполнением необходимо изготовить кожух из тонкой жести; на валу двигателя следует предусмотреть фиксатор (сквозное отверстие для стержня или проточку под ключ), который позволял бы удерживать вал при смене центров; выключатель электросети устанавливают в доступной, но безопасной зоне станка, чтобы рука при включении (выключении) станка не попадала в зону вращения центра и заготовки.

О заднем (ведомом) центре токарного станка

Для крепления в станке длинной заготовки необходимо иметь кроме ведущего центра еще и зажимной неподвижный (реже вращающийся) центр, который располагают на задней бабке станка (см. рис. 1). Задняя бабка представляет собой жесткую конструкцию, которую можно перемещать по раме. Обычно неподвижный центр делают из болта, резьбовой конец которого заточен в виде конуса. Соответственно в задней бабке предусмотрена внутренняя резьба для болта. Таким образом, вращая болт — центр в задней бабке, удается зажимать заготовку между обоими центрами.

Конечно, центр — болт должен находиться на одной оси с ведущим центром. С учетом того, что заднюю бабку можно пододвигать к ведущему центру или отодвигать от него, 20. 30-миллиметрового хода центра-болта достаточно, чтобы зажать между центрами заготовку той или иной длины. Диаметр и резьба винта — центра обусловлены размерами заготовки, но даже для заготовок диаметром 100 мм достаточно иметь винт диаметром 10. 12 мм. Как уже говорилось, конец винта обрабатывают на конус, а затем шлифуют. Поджимая заготовку, конус винта желательно смазать любым машинным маслом.

Из основных частей токарного станка мы не рассказали только об упоре (подручнике) для резца. Сделаем это чуть позже. А пока попробуем изложенную выше теорию превратить в реальный станок. (О превращении теории в реальность см. Токарный станок на базе электродрели и Самодельный токарный станок с электродвигателем).

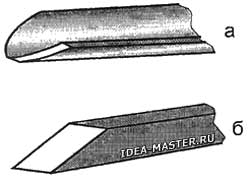

Рис. 6. Резцы: а — полукруглый; б — плоский. |

Немного о резцах и методике точения

Для обработки древесины обычно применяют проходные полукруглые резцы (рис. 6, а), и подрезные плоские (рис. 6, б). Размеры резцов зависят от размеров получаемых деталей. Кроме этих двух резцов при работе на токарном станке применяют и специальные резцы (отрезные, фигурные). Изготавливают резцы обычно из стамесок и напильников. В качестве подрезного резца подойдет заточенное полотно от ножовки.

Подготовка древесины для точения

Заготовки должны быть сухими, хотя древесину яблони и подобных лиственных пород лучше точить влажной, а затем сушить уже готовое изделие. При обработке редкослойной древесины возможны сколы, которые безнадежно портят деталь.

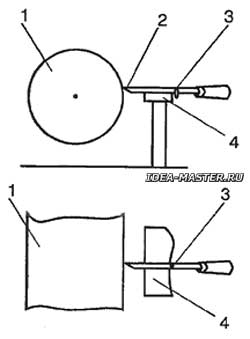

Рис. 7. «Копировальное устройство»: 1 — заготовка; 2 — резец; 3 — ограничительный упор; 4 — шаблон-копир. |

Перед точением заготовкам необходимо придать форму, близкую к цилиндрической. Делают это при помощи топора или рубанка. Затем по торцам заготовки намечаются центры и устанавливают ее на станок. (Я, поджимая заготовку центром-болтом, подкладываю под последний небольшую шайбу или гайку, что предохраняет заготовку от раскалывания. — Примечание редактора). Для получения нескольких одинаковых деталей весь процесс необходимо подразделить на этапы, сделать комплект шаблонов из картона или жести и с их помощью осуществлять контроль за размерами и формой обрабатываемых заготовок на каждом этапе. В случае больших партий деталей работу ускорит применение простого копировального устройства (рис. 7). Резец в этом случае дополняется упором в виде металлического короткого стержня. Причем, чем меньше диаметр стержня, тем точнее работает устройство. Понятно, что упор, упираясь в шаблон, установленный на подручнике, ограничивает движение резца, который следует за изгибами шаблона, передавая заготовке его форму. Шаблон изготавливают обычно из 3-миллиметровой фанеры. Для получения накладных точеных деталей (например, при отделке наличников окон) можно распилить пополам вдоль готовую деталь по осевой плоскости, а можно и приготовить заготовку из двух половин. Для чего придется прочно скрепить половинки между собой шурупами и выточить из них круглую деталь. После завершения точения шурупы выкручивают и получают две одинаковые накладки. Все остальные хитрости и изюминки придут к токарю после первых опытов точения.

| Порекомендуйте эту страницу друзьям или добавьте в закладки: |

Главная

Последние публикации, новое на сайте.

Ремонт и строительство

Дом и квартира, дизайн и архитектура, проекты домов. Обзоры, советы.

Сад, огород, усадьба

Садоводство и огородничество, приусадебное хозяйство.

Декоративно — прикладное искусство

Резьба по дереву, выжигание, чеканка, плетение и многое другое.

Идеи мастеру

Сделай сам, различные оригинальные и полезные самоделки.

Мебель своими руками

Самостоятельное изготовление мебели, чертежи, схемы.

Дерево легко поддается обработке. Используя простые инструменты, можно создавать вещи удивительной красоты и функциональности.

Отдельно стоит отметить изделия, имеющие форму фигур вращения: ручки для инструмента, балясины лестниц, кухонную утварь. Для их изготовления недостаточно топора или стамески, необходим токарный станок.

Купить подобное устройство – не проблема, вот только хороший станок стоит дорого. Обзавестись столь полезным инструментом и сэкономить несложно, ведь можно сделать токарный станок по дереву своими руками.

Зачем нужен и как он устроен

Токарный станок предназначен для изготовления деревянных изделий, имеющих цилиндрическую или близкую к ней форму. Это незаменимая вещь при ремонте загородного дома с деревянной лестницей, резным крыльцом, но не только.

При наличии некоторого опыта токарный инструмент позволит не просто сэкономить на покупных элементах декора, но и заработать, ведь деревянные изделия ручной работы высоко ценятся.

Необходим ли в домашней мастерской такой станок, решать самому мастеру.

Конечно, если нужны несколько ручек для стамесок, их проще купить, но если есть желание изготовить цельнодеревянную лестницу, то комплект балясин выльется в очень крупную сумму. Гораздо дешевле изготовить их самостоятельно. Кстати, даже не придется тратиться на покупку оборудования – простенький станок можно изготовить в собственной мастерской, используя подручные материалы.

Принцип работы токарного станка по дереву не отличается особой сложностью. Цилиндрическая заготовка фиксируется вдоль оси вращения. На нее передается крутящий момент. Подводя к заготовке различные резцы или шлифующий инструмент, ей придают желаемую форму.

Основные части токарного станка:

- станина, на которой закреплены все составные части;

- электрический привод;

- передняя бабка;

- задняя бабка;

- подручник.

Для удобства работы используют схемы изменения скорости вращения. В профессиональном оборудовании это настоящая коробка передач, система шестерен, позволяющая регулировать обороты в очень широких пределах. Это сложно, самодельный токарный станок по дереву достаточно оборудовать ременной передачей с несколькими шкивами разного диаметра.

Изготовление станины

Станина – рама, которая объединяет все части станка в единое целое. От ее надежности зависит прочность конструкции в целом, потому лучший материал для рамы – стальной уголок. Также можно использовать профильную трубу прямоугольного сечения.

Прежде всего, намечают размеры будущего агрегата. Данный показатель во многом зависит от того, для каких именно изделий нужен станок. Средний размер станины домашнего токарного станка – 80 см. С помощью болгарки с кругом по металлу отрезают две одинаковые заготовки.

Подкладывая деревянные бруски, угольники полками вверх и внутрь, укладывают на ровную поверхность, их верхние грани должны создать идеальную плоскость. Между ними выдерживают одинаковое расстояние, примерно 5 см. Чтобы правильно их сориентировать, используют рейку соответствующей толщины.

Продольные детали основания фиксируют струбцинами. Из такого же угольника делают поперечины. Их три. Две крепят на краях конструкции, третью, являющуюся опорой для передней бабки, примерно в двадцати сантиметрах от левого края. Точные размеры зависят от типа используемого двигателя и параметров шкива, который удалось найти.

Остается сварить станину в единое целое. Шов должен быть надежным и качественным, варить можно ручной сваркой или использовать автомат.

Важно сразу определиться, как будет использоваться станок. Возможна настольная установка или изготовление автономного агрегата. Во втором варианте необходимо предусмотреть ножки. Их можно изготовить из того же угольника, а можно вырезать из бруса подходящей толщины. Применение деревянных ножек позволит сэкономить на материале, кроме того, станок можно будет сделать разборным.

Электродвигатель для станка

Основа привода токарного станка – двигатель. При выборе данного агрегата важно обращать внимание на его основную характеристику – мощность. Для домашнего станка подойдут модели мощностью от 1200 до 2000 Вт. Важен тип подключения, бывают однофазные и трехфазные двигатели.

В настольном токарном станке небольшой мощности можно использовать двигатель от стиральной машины. Он вряд ли справится с обработкой крупной заготовки, но поможет изготовить мелкие элементы декора и кухонную утварь.

Прямой привод или ременная передача

Существует несколько способов передачи вращения на заготовку. Самый простой – прямой привод. В данном случае заготовка крепится непосредственно на вал двигателя. Отличительная особенность данной конструкции – простота. При всем при этом прямой привод имеет ряд существенных недостатков.

Прежде всего, станок с прямым приводом не позволяет регулировать скорость вращения, что критично при работе с твердым материалом. Также стоит учитывать нагрузку на электродвигатель, особенно при работе с заготовками большой массы. Как бы хорошо ни была она центрована, без вибрации не обойдется. Подшипники двигателя не рассчитаны на продольную нагрузку и будут часто выходить из строя.

Чтобы обезопасить двигатель от поломок и обеспечить возможность регулировки скорости вращения заготовки, стоит рассмотреть ременную передачу. В данном случае двигатель располагается в стороне от оси вращения заготовки, а крутящий момент передается посредством шкивов. Используя блоки шкивов разных диаметров, несложно менять скорость в довольно широких пределах.

Станок для дома желательно оборудовать шкивами с тремя и более ручьями, что позволит с одинаковым успехом обрабатывать древесину любых пород, а при необходимости работать с мягкими сплавами.

Передняя и задняя бабка

Обрабатываемая заготовка зажимается между двумя устройствами, называемыми передняя и задняя бабка. На переднюю передается вращение от двигателя, потому она является более сложным узлом.

Конструктивно передняя бабка самодельного токарного станка представляет собой металлическую П-образную конструкцию, между боковыми гранями которой на подшипниках установлен вал и один или несколько шкивов. Корпус данного агрегата можно изготовить из толстой стали, для сборки его в единое целое подойдут болты достаточной длины.

Важная часть передней бабки, как и станка в целом – вал, шпиндель с тремя или четырьмя штифтами, предназначенными для фиксации заготовки. Данный вал пропускают через подшипник одной из щечек П-образного корпуса, далее на него насаживают шкивы. Для их крепления используется шпонка или средство для фиксации цилиндрических деталей, последней надевается вторая щечка, конструкция надежно стягивается болтами.

Задача задней бабки – поддерживать длинную заготовку, позволяя ей свободно вращаться. Можно купить готовую деталь заводского станка, а можно использовать патрон мощной электрической дрели, закрепленный на угольнике подходящей длины. В сам патрон зажимается вал с заостренным концом.

Передняя и задняя бабка устанавливаются на станину. Важно понимать, что оси вращения обоих валов должны полностью совпадать. В противном случае вероятна поломка заготовки, выход станка из строя, а возможно, и травма токаря.

Опора для инструмента: подручник

Подручник – столик, на который опирается инструмент во время работы. В принципе, он может иметь любую конфигурацию, выбирать мастеру, основной критерий – удобство. Одним из лучших вариантов подручника является трапециевидный поворотный столик из толстой стали, закрепленный на платформе, позволяющей перемещать его во всех направлениях. Он позволит обрабатывать любые заготовки, изготавливать изделия различного размера и формы.

Самый же простой подручник для токарных работ – угольник, приваренный к основанию. Высота его верхней кромки должна соответствовать уровню оси бабок.

Резцы по дереву

В качестве режущего инструмента для токарного станка используются резцы. Купить подобный инструмент можно практически в любом строительном магазине. В продажу поступают отдельные резцы и целые наборы.

Если поблизости нет магазина, но есть возможность и желание, можно сделать необходимый инструмент самому. Для этого понадобится металлорежущий станок, а также полотно инструментальной стали, его можно заменить старым инструментом. Токарный резец высокого качества может получиться, к примеру, из старого советского напильника.

Мини-станок для мелких работ

Часто возникает необходимость выточить несколько мелких деревянных деталей, в этом случае вовсе не обязательно изготавливать полноценный станок, можно обойтись токарным мини-станком по дереву. Его изготовление не потребует много труда и не займет много времени.

Устройство такого станка отличается крайней простотой. В качестве электрической составляющей отлично подойдет двигатель от старого магнитофона, запитанный от внешнего блока питания. Станиной мини-станка послужит отрезок доски необходимой длины.

Двигатель необходимо закрепить. Конечно, для маленького станка ременная передача не годится, заготовку придется крепить на вал двигателя. Лучшее приспособление для этого – планшайба. Корпус привода – П-образная пластина, в центре которой просверлено отверстие под вал. Двигатель в корпусе с помощью саморезов крепится на станине.

Основная часть станка готова, остается только изготовить заднюю бабку. Ее корпус изготавливается из бруска подходящего размера. В нем точно по высоте двигателя сверлится отверстие для вала, в качестве него используют дюбель-гвоздь подходящей длины. Бабка крепится с помощью клея и нескольких саморезов.

Используя источник питания с возможностью регулировки выходного напряжения, можно создать станок с переменной скоростью вращения. Регулировать обороты удобно с помощью педали ножного управления. Конструкция данного устройства может быть самой разнообразной, все зависит от имеющихся деталей.

Станок из электродрели

Пожалуй, у каждого домашнего мастера найдется такая полезная вещь, как электродрель. Это действительно универсальный инструмент, им сверлят, смешивают раствор, очищают поверхности. Неудивительно, что у многих возникает идея воспользоваться двигателем дрели, чтобы изготовить маленький токарный станок по дереву.

Это несложно. По большому счету достаточно зафиксировать дрель на станине, а напротив нее установить заднюю бабку, она должна быть подвижной, что позволит регулировать рабочее расстояние.

Существует множество вариантов изготовления подобного токарного станка, они отличаются сложностью, используемыми материалами. В самом простом случае станок представляет собой доску или кусок толстой фанеры, на одном конце которого установлен упор для дрели с фиксатором, на другом – задняя балка: брусок с валом внутри. В качестве вала можно использовать заточенный винт или дюбель подходящего диаметра.

При наличии навыков работы с металлом можно создать станок просто-таки профессионального уровня. Пользуясь им, несложно изготовить изделия самого высокого класса. Если же станок нужен от случая к случаю, лучший вариант – станок из дрели. При необходимости можно выточить требуемую деталь, а если потребуется дрель, так ее можно использовать и по прямому предназначению.

Отправить ответ