Для чего нужен кривошипно шатунный механизм

Содержание:

| Автор: AutoLubitel | Просмотров: 32186 |

Кривошипно-шатунный механизм (КШМ) представляет собой важный механизм автомобильного двигателя, который преобразовывает поступательные движения поршневой системы во вращательное движение коленчатого вала двигателя, от которого, в свою очередь, это движение передается на колеса автомобиля, что и приводит машину в движение.

Принцип работы кривошипно-шатунного механизма

Под давлением газов, которые образуются в цилиндрах двигателя при сгорании топливно-воздушной смеси, поршень совершает поступательное движение по направлению к коленчатому валу.

Важные детали механизма, а именно: поршень, шатун и вал помогают преобразовывать движения поступательного характера в движения вращательного, что в свою очередь запускает вращение колес автомобиля.

«Cshaft». Под лицензией Public domain с сайта Викисклада — https://commons.wikimedia.org/wiki/File:Cshaft.gif#mediaviewer/%D0%A4%D0%B0%D0%B9%D0%BB:Cshaft.gif

В обратном порядке взаимодействие вала и поршня выглядит следующим образом: вал при вращательном движении через детали механизма – вал, шатун и поршень, преобразовывает энергию в поступательное поршневое движение.

By A. Schierwagen using OpenOffice Draw [GFDL (http://www.gnu.org/copyleft/fdl.html) or CC-BY-SA-3.0 (http://creativecommons.org/licenses/by-sa/3.0/)], via Wikimedia Commons

Как устроен кривошипно-шатунный механизм

Механизм состоит из деталей, как подвижных, так и неподвижных.

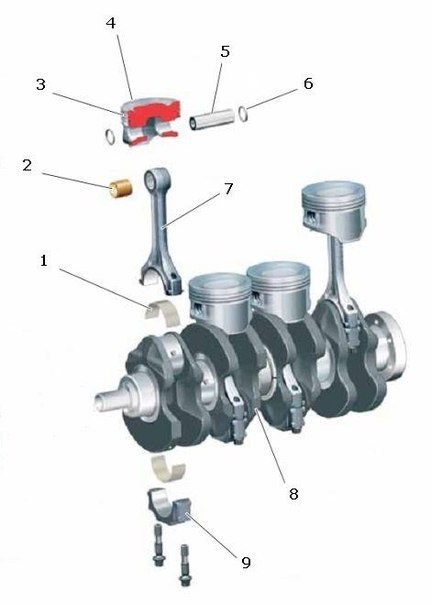

Детали подвижного типа:

- поршень;

- маслосъемное кольцо (1);

- компрессионные кольца (2);

- поршневой палец (3);

- стопорное кольцо (4);

- шатун;

- крышка шатуна (5);

- крепежный болт (6);

- вкладыши (7);

- втулка (8);

- коленчатый вал;

- шатунная шейка (9);

- противовес (10);

- коренная шейка (11);

- маховик

Детали неподвижного типа:

Поршень с кольцами и пальцем

Поршень – это небольшая цилиндрическая деталь, изготовленная из алюминиевого сплава. Его основным назначением является преобразование давления выделяемых газов в поступательное движение, передаваемое в шатун. Возвратно-поступательное движение обеспечивается за счет гильзы.

Поршень состоит из юбки, головки и дна (днища). Дно может иметь разную форму (выпуклую, вогнутую или плоскую), в нем содержится камера сгорания. На головке расположены небольшие канавки для поршневых колец (маслосъемных и компрессионных).

Кольца компрессионного типа предотвращают возможное попадание газов в двигательный картер, а кольца малосъемного типа предназначены для удаления лишнего масла со стенок цилиндра.

Юбка оснащена специальными бобышками с отверстиями, для установления поршневого пальца, соединяющий поршень и шатун.

Шатун

Шатун – еще одна деталь КШМ, которая изготавливается из стали методом штамповки или ковки, оснащенная шарнирными соединениями. Шатун предназначен для передачи энергии движения от поршня к валу.

Шатун складывается из верхней, разборной нижней головки и стержня. Верхняя головка соединяется с поршневым пальцем. Нижнюю разборную головку можно соединять с шейкой вала с помощью крышек (шатунных).

Кривошип (колено)

К любому кривошипу (колено) крепится шатун поршня. Зачастую кривошип располагается от оси шеек в определенном радиусе, что определяет ход поршня. Именно эта деталь дала название кривошипно-шатунному механизму.

Коленчатый вал

Еще одна подвижная деталь механизма сложной конфигурации, изготовленная из чугуна или стали. Основным назначением вала является преобразование поступательного поршневого движения поршня во вращательный момент.

Коленчатый вал складывается из шеек (коренных, шатунных), щек (соединяющих шейки) и противовесов. Щеки создают равновесие при работе всего механизма. Внутри шейки и щеки оснащены небольшими отверстиями, через которые под давлением происходит подача масла.

Маховик

Маховик, как правило, установлен на конце вала. Изготавливается из чугуна. Маховик предназначен для повышения равномерного вращения вала для запуска двигателя с помощью стартера.

В настоящее время чаще применяются маховики двухмассового типа – два диска, которые достаточно плотно соединены между собой.

Блок цилиндров

Это неподвижная деталь КШМ, которая изготавливается из чугуна или алюминия. Блок предназначен для направления поршней, именно в них осуществляется весь рабочий процесс.

Блок цилиндров может быть оснащен рубашками охлаждения, постелями для подшипников (распределительного и коленчатого вала), точкой крепления.

Головка цилиндров

Эта деталь оснащена камерой сгорания, каналами (впускными и выпускными), отверстиями для свечей зажигания, втулками и седлами. Головка цилиндров изготавливается из алюминия.

Как и блок, головка также имеет рубашку охлаждения, которая соединяется с рубашкой цилиндра. А вот герметичность этого соединения обеспечивается специальная прокладка.

Закрывается головка небольшой штампованной крышкой, при этом между ними устанавливается резиновая прокладка, устойчивая к воздействию масел.

Поршень, гильза цилиндров и шатун образуют то, что автомобилисты обычно называют цилиндр. Двигатель может иметь от одного до 16, а иногда и больше цилиндров. Чем больше цилиндров, тем больше общий рабочий объем двигателя и, соответственно, тем больше его мощность. Но нужно понимать, что при этом одновременно с мощностью растет и расход топлива. Цилиндры в двигателе могут располагаться по различным компоновочным схемам:

- рядная (оси всех цилиндров располагаются в одной плоскости)

- V-образная компоновка (оси цилиндров располагаются под углом 60 или 120 градусов в двух плоскостях)

- оппозитная компоновка (оси цилиндров располагаются под углом 180 градусов)

- VR-компоновка (аналогично V-образной, но плоскости располагаются под небольшим углом относительно друг друга)

- W-образная компоновка представляет собой совмещение на одном коленчатом валу двух VR-компоновок, расположенных V-образно со смещением относительно вертикали

От компоновочной схемы зависит балансировка двигателя, а так же его размер. Наилучшей балансировкой обладает оппозитный двигатель, однако он редко используется на автомобилях из-за конструктивных особенностей.

Так же отличным балансом обладает рядный шестицилиндровый двигатель, но его применение на современных автомобилях практически невозможно из-за его громоздкости. Наибольшее распространение получили V-образные и W-образные двигатели из-за наилучшего сочетания динамических характеристик и конструктивных особенностей.

Почему о кривошипно-шатунном механизме. Данная статья предназначена для общеобразовательных целей. И просто захотелосьь конструктива немного подкинуть. Мало ли кому пригодится. Все будет в общем режиме. Не подвязываться к какой то модели мота.

Кривошипно-шатунный механизм — в дальнейшем будем пользоваться общепринятым сокращением КШМ — он является двигательным аппаратом движка, ибо все остальные системы и механизмы имеют подчиненное положение и обеспечивают его работу.Основная его работа заключается в преобразования энергии сгоревшего топлива во вращательное движение выходного вала. То есть приводит ваш транспорт в движение.

С чего же он состоит?

КШМ включает в себя цилиндр, поршень, головку цилиндра, шатун, коленчатый вал и, конечно, картер. Входят в него также соединения, подшипники, уплотнения и многое другое.

Начнем с ЦИЛИНДРА.

Здесь все и происходит: и процессы рабочего цикла протекают, создавая силы, и поршень под действием этих сил движется.

Направлять и обеспечивать беспрепятственность движения поршня — одна из главных задач цилиндра. Для ее решения необходимо,чтобы рабочая поверхность оставалась цилиндрической в процессе работы. Если же вспомнить о.том, что максимальная температура цикла 2000 «С и даже более (чуть больше, чем нужно для плавления многих современных конструкционных материалов) и что тела при нагревании расширяются, то задача эта не покажется легкой. У двухтактных двигателей положение усугубляется еще и сильным нагревом зоны выпускного окна (здесь цилиндр еще и в газораспределении участвует!), и охлаждением свежей смесью продувочных окон. Как видим, цилиндр нужно охлаждать и, опять же, делать это так, чтобы при работе двигателя он сохранял форму.

Наиболее простое решение заключается в том, чтобы снабдить наружную поверхность цилиндра ребрами, дабы встречный поток воздуха отобрал при движении мотоцикла избыточное тепло. При этом более горячие и массивные места снабжаются большим количеством ребер. Впрочем, «просто — не есть хорошо», или, по крайней мере, не всегда хорошо. И сохранение формы цилиндра в таких конструкциях скорее исключение, чем правило. Поэтому огрехи формы приходится компенсировать увеличением зазора между поршнем и цилиндром, что, конечно, не добавляет двигателю жизни, но прибавляет шума.

На большинстве современных двигателей цилиндр изготавливается из чугуна. При этом на двигателях с умеренной степенью форсирования он отливается заодно с чугунными ребрами охлаждения («Ява-634», «Урал). Конструкция получается дешевой, но тяжелой, да и с отводом тепла дело обстоит не лучшим образом. Поэтому чаще цилиндр выполняется в виде чугунной гильзы, запрессованной в алюминиевую ребристую рубашку. При этом заметно снижаются и вес, и теплонапряжен-ность двигателя. Еще лучшие результаты можно получить, изготавливая цилиндр литьем алюминия в форму с предварительно установленной в нее чугунной гильзой

(«альфин»-процесс). Наибольшего же эффекта добиваются, когда на рабочую поверхность алюминиевого цилиндра наносят твердое покрытие — пористый хром, керамику и т. п. Такой недостаток. как невозможность расточки, компенсируется высокой износостойкостью покрытия. Разумеется, чем лучше результаты получаются, тем дороже в изготовлении цилиндра

Еще один вариант решения вопроса охлаждения заключается в том, что стенки цилиндра делают двойными, а промежуток между ними заполняется проточной жидкостью. При этом нагрев цилиндра становится более равномерным, а теплоотвод — максимально возможным. Правда, двигатель становится заметно больше (из-за необходимости иметь радиатор), тяжелее, сложнее и дороже. Тем не менее, эта система повсеместно применяется на автомобилях и нашла широкое распространение на мотоциклах, чему способствует и то, что жидкостная рубашка поглощает шум двигателя.

Теперь вернемся к чистоте обработки поверхности цилиндра. Здесь тоже не обошлось без подводного камня. Ибо если она обработана грубо, то поршень и кольца износятся до того, как приработаются. Однако не стоит думать, что отполированный цилиндр будет служить дольше: на слишком гладкой поверхности не удерживается смазка. Это ведет к возникновению сухого трения и заклиниванию двигателя. Нужной шероховатости достигают хонингованием.

ПОРШЕНЬ воспринимает давление газовых сил и преобразует его в поступательное движение. В двухтактных двигателях поршень кроме того, как правило, управляет газораспределением.

При всей своей внешней простоте поршень — одна из сложнейших деталей двигателя. Он имеет днище, непосредственно воспринимающее газовые силы (максимальное давление цикла более 25 кгс/см» у двух- и более 45 кгс/см»‘ у четырехтактных двигателей) и нагревающееся до 300— 350 «С, а также юбку, которая служит направляющей при движении. В верхней части поршня имеются проточки под поршневые кольца. А необходимость соединить поршень с шатуном также не упрощает его формы. Положение усугубляется тем, что все современные мотоциклетные поршни изготавливаются из алюминиевых сплавов, а этот материал, как известно, сильно расширяется при нагреве.

Основное требование, предъявляемое к цилиндру,— сохранение цилиндрической формы при работе двигателя — распространяется и на боковую поверхность поршня. Но при этом в холодном состоянии поршень получается совсем не цилиндрическим.

При работе на поршень действуют инерционные силы. В современных быстроходных двигателях они могут достигать нескольких тонн. Вот почему конструкторы постоянно борются за снижение веса. Как следствие — применение на четырехтактных двигателях (у двухтактников размеры поршня диктуются газораспределением) коротких юбок.

Вообще-то, несчесть числа всевозможным

ухищрениям в конструкции поршня: здесь и всевозможные вставки, и накладки, и прорези, и выборки металла в массивных местах (холодильники).

Из всего сказанного видно: необходимы специальные технологии. Хотя в недоразвитых странах «двигателестроители» прекрасно обходятся и без них: делают поршень цилиндрическим. Все проблемы решает увеличенный зазор между поршнем и цилиндром. За простоту же платит покупатель, меняя поршень вскоре после обкатки…

ПОРШНЕВЫЕ КОЛЬЦА.

У них две задачи. Во-первых — уплотнение зазора между цилиндром и поршнем. Кольца, выполняющие эту функцию, называют компрессионными. Их число колеблется от одного до трех. Во-вторых — удаление избытка масла с поверхности цилиндра. В этом случае кольцо называют маслосъемным. Оно, как правило, одно. В исключительных случаях ставят два маслосъемных кольца.

Поразительно, но факт: донедавна( а может и до сих пор у некоторых) существовало мнение, что чем больше колец, тем лучше. Владельцы мопедов и «Восходов» устанавливают на поршень третье компрессионное кольцо и искренне уверяют, что получили большую мощность. В этой ситуации возможны два варианта: либо эти люди заблуждаются, либо все так и есть, если они установили третье кольцо на весьма изношенный двигатель. В подтверждение приведем результаты эксперимента. На работающем двигателе измерили максимальное давление в камере сгорания. В первом случае поршень работал без колец, во втором — с одним кольцом, в третьем — с двумя и в четвертом — с тремя. Соответственно величины давления были следующими: 10 кгс/см2, 28,8 кгс/см2, 29,7 кгс/см2 и 29,9 кгс/см2. Видите результат? Как вам?

Поршневые кольца изготавливают либо из высококачественных чугунов, либо из стали с покрытием. Для увеличения долговечности в качестве верхнего часто используют кольцо с хромированной рабочей поверхностью. Остальные кольца для ускорения и улучшения приработки нередко покрывают оловом. Лучшие результаты можно получить, если вместо покрытия оловом напылить молибден, но это удовольствие более дорогое.

Так же как и поршень, кольца испытывают на быстроходных двигателях значительные инерционные нагрузки. Поэтому чем меньше высота поршневого кольца, тем большее ускорение поршня оно может выдержать без ущерба для надежности.-О величинах ускорений можно судить хотя бы по тому, что кольцо высотой 3,2 мм выдерживает 12 200 м/с, а при высоте 1,2 мм предел повышается до 21 400 м/с.

В соответствии с предназначением кривошипно-шатунный механизм (сокращенное название – КШМ) воспринимает давление газов, возникающих при сгорании топливно-воздушной смеси в цилиндрах двигателя, и преобразует его в механическую работу по вращению коленчатого вала.

Кривошипно-шатунный механизм состоит из поршней с шатунами, соединенных с коленчатым валом. Поршни перемещаются в гильзах (втулках) цилиндров.

Поршень воспринимает давление расширяющихся при высокой температуре газов и передает его на шатун. Поршень изготавливается из алюминиевых сплавов. Возвратно-поступательное движение поршня осуществляется в гильзе цилиндра.

Поршень состоит из единых головки и юбки. Головка поршня может иметь различную форму (плоскую, выпуклую, вогнутую и др.), в ней также может быть выполнена камера сгорания (дизельные двигатели). В головке нарезаны канавки для размещения поршневых колец. На современных двигателях используется два типа колец: маслосъемные и компрессионные. Компрессионные кольца препятствуют прорыву газов в картер двигателя. Маслосъемные кольца удаляют излишки масла на стенках цилиндра. В юбке выполнены две бобышки для размещения поршневого пальца, который соединяет поршень с шатуном.

Шатун передает усилие от поршня к коленчатому валу, для этого он имеет шарнирное соединение и с поршнем и с коленчатым валом. Шатуны изготавливаются, как правило, из стали путем штамповки или ковки. Шатуны двигателей спортивных автомобилей отлиты из сплава титана.

Конструктивно шатун состоит из верхней головки, стержня и нижней головки. В верхней головке размещается поршневой палец. Предусматривается вращение поршневого пальца в головке шатуна и бобышках поршня. Такой палец имеет название «плавающий». Стержень шатуна имеет двутавровое сечение. Нижняя головка выполнена разборной, что позволяет обеспечить соединение с шейкой коленчатого вала. Современной технологией является контролируемое раскалывание цельной нижней головки шатуна. Благодаря неповторимой поверхности излома обеспечивается высокая точность соединения частей нижней головки.

Коленчатый вал воспринимает усилия от шатуна и преобразует их в крутящий момент. Коленчатые валы изготавливаются из высокопрочного чугуна и стали. Коленчатый вал состоит из коренных и шатунных шеек, соединенных щеками. Щеки выполняют функцию уравновешивания всего механизма. Коренные и шатунные шейки вращаются в подшипниках скольжения, выполненных в виде разъемных тонкостенных вкладышей. Внутри шеек и щек коленчатого вала просверлены отверстия для прохода масла, которое к каждой их шеек подается под давлением.

На конце коленчатого вала устанавливается маховик. В настоящее время применяются т.н. двухмассовые маховики, представляющие собой упруго соединенных два диска. Через зубчатый венец маховика производится запуск двигателя стартером.

Для предотвращения крутильных колебаний (чередующееся закручивание и раскручивание коленчатого вала) на другом конце коленчатого вала может устанавливаться гаситель крутильных колебаний. Гаситель колебаний состоит из двух металлических колец, соединенных через упругую среду (эластомер, вязкое масло). На внешнем кольце гасителя крутильных колебаний выполнен ременной шкив (звездочка цепи).

В совокупности поршень, шатун и гильза цилиндров образуют цилиндро-поршневую группу или просто цилиндр. Современный двигатель может иметь от одного до 16 и более цилиндров.

Различают следующие компоновочные схемы расположения цилиндров в двигателе:

• рядная (оси цилиндров расположены в одной плоскости);

• V–образная (оси цилиндров расположены в двух плоскостях);

• оппозитная (оси цилиндров расположены в двух плоскостях под углом 180°);

• VR (оси цилиндров расположены в двух плоскостях под малым углом);

• W–образная (две VR схемы, расположенных V-образно со смещением на одном коленчатом валу).

Компоновочная схема определяет уровень балансировки двигателя. Наилучшую балансировку имеет двигатель с оппозитным расположением цилиндров. Достаточно сбалансирован рядный четырехцилиндровый двигатель. V-образный двигатель имеет наилучшую балансировку при значении угла между цилиндрами 60° и 120°.

Для уменьшения вибрации в рядных двигателях применяются балансирные валы, расположенные под коленчатым валом в масляном поддоне.

Отправить ответ