Из какого металла сделать нож своими руками

Содержание:

- 1 Виды ножей

- 2 Материалы для изготовления клинка

- 3 Изготовление ножа для охоты своими руками

- 4 Пошаговая инструкция по изготовлению

- 5 Заключение

- 6 Шаг 1: Материалы и инструмент

- 7 Шаг 2: Собираем заготовку

- 8 Шаг 3: Первый нагрев заготовки

- 9 Шаг 4: Складываем заготовку

- 10 Шаг 5: Концепция и придание формы

- 11 Шаг 6: Обработка напильником и шлифовка

- 12 Шаг 7: Шлифуем дальше, и начинаем забывать, кто вы есть, и в чем смысл жизни…

- 13 Шаг 8: Наконец, профиль готов!

- 14 Шаг 9: Страшная часть

- 15 Шаг 10: Отпуск стали

- 16 Шаг 11: Травление лезвия

- 17 Шаг 12: Изготовление ручки и заточка

- 18 Шаг 13: Время похлопать себя на спине, работа, наконец, завершена

- 19 Виды ножей по назначению

- 20 Из какого металла лучше сделать нож

- 21 Этапы подготовки и изготовления ножа

- 22 Делаем нож из напильника

- 23 Делаем нож из обоймы подшипника

- 24 Ножи из рессор и листовой стали

Нож — обязательный атрибут охотника. Сферы его применения разнообразны — добивание дичи, защита от нападения диких животных, разделка туши, снятие шкуры, решение бытовых задач (например, резка веток или вскрытие консервных банок). Некоторые функции выполняют универсальными охотничьими ножами, в других же случаях понадобится специальный нож, предназначенный для конкретной работы. При желании и наличии навыков можно изготовить охотничий нож своими руками.

Виды ножей

Между видами ножей существуют отличия по геометрической форме клинка. От формы зависит предназначение того или иного ножа. Каким-то оружием удобнее совершать колющие движения, а каким-то — рубящие.

Оптимальный вариант для охотника — наличие двух ножей. Один предназначен для добивания крупной дичи, разделки туш. Он должен быть длинным и тяжелым. Второй — для разделки мелкой дичи и подсобных работ (например, срезание веток в лесу).

Материалы для изготовления клинка

Для изготовления хорошего ножа подходит далеко не всякая сталь. Материал должен быть прочным, но гибким, а также устойчивым к влажности и низким температурам. В производстве используют углеродистые, легированные и порошковые стали. Хорошо показывают себя булат и дамасская сталь.

Клинки из дамасской и углеродистой стали подвержены ржавлению. В связи с этим рекомендуется специальная обработка после мытья. Клинки вытирают насухо, а затем наносят на металл масло. Коррозия не развивается на ножах, сделанных из инструментальной, легированной, порошковой и булатной стали.

Изготовление ножа для охоты своими руками

Материалы и инструменты

Для создания самодельного охотничьего ножа в домашних условиях понадобится набор инструментов и материалов.

- углеродистая сталь (клинок);

- древесина (накладки);

- лист латуни (рукоять);

- штифты (из латуни или стали);

- эпоксидный клеящий состав.

- ленточная шлифмашина;

- орбитальная шлифмашина;

- болгарка и диски (отрезной, шлифовальный);

- точильный станок;

- электродрель или сверлильный станок;

- бормашина;

- штангенциркуль;

- кузнечная печь;

- масло для закалки металла;

- молоток;

- наждачка;

- инструмент для заточки лезвия.

Пошаговая инструкция по изготовлению

Сделать охотничий нож самостоятельно можно в несколько этапов.

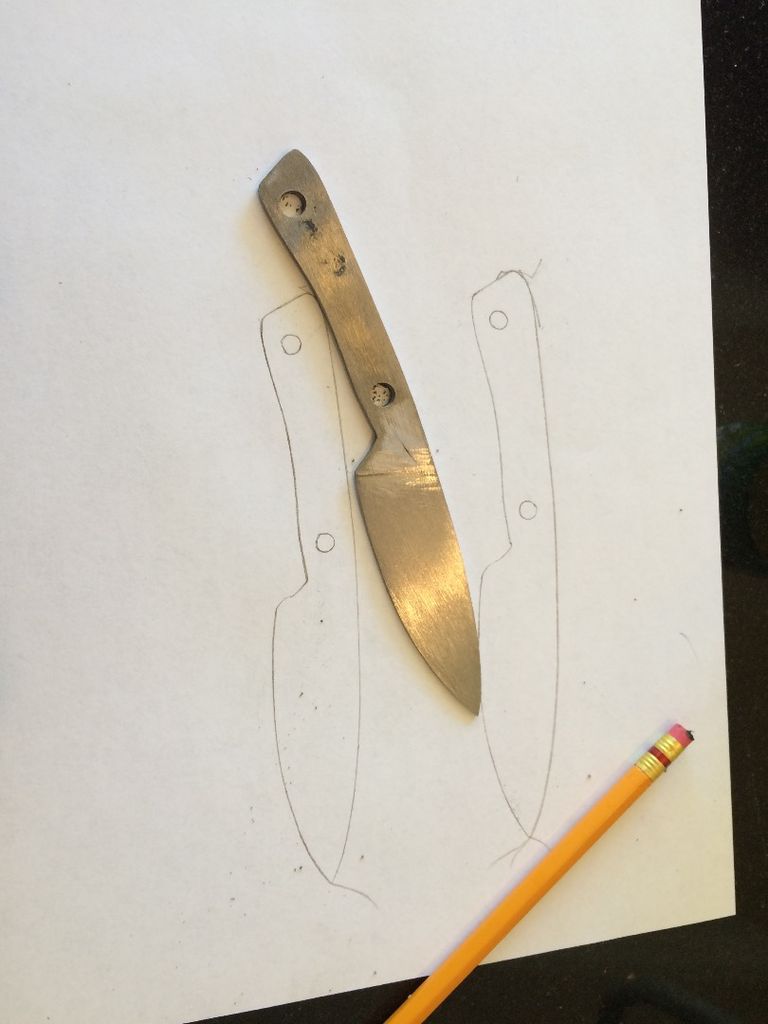

Вырезание базового профиля

Подготавливаем материал, из которого будем делать нож, и наносим на него шаблон. Найти шаблон можно в сети. После масштабирования рисунка делаем распечатку на принтере. Полученное изображение вырезаем.

Совет! В качестве материала для шаблона лучше использовать картон. Он долговечен, его хватит не на один раз. К тому же, картон тверд, его можно подержать в руках, получив представление о том, как будет выглядеть металлический нож.

Переносим шаблон на материал. Бумажный трафарет наклеиваем на заготовку. Далее обрезаем шаблон по краям. Для этого используем болгарку. Во время резки заготовка должна быть надежно закреплена с помощью струбцины.

Обрезать по прямым линиям несложно, а вот с изгибами придется повозиться. Для вырезания изгибов создаем поперечные прорези и удаляем металл по секторам.

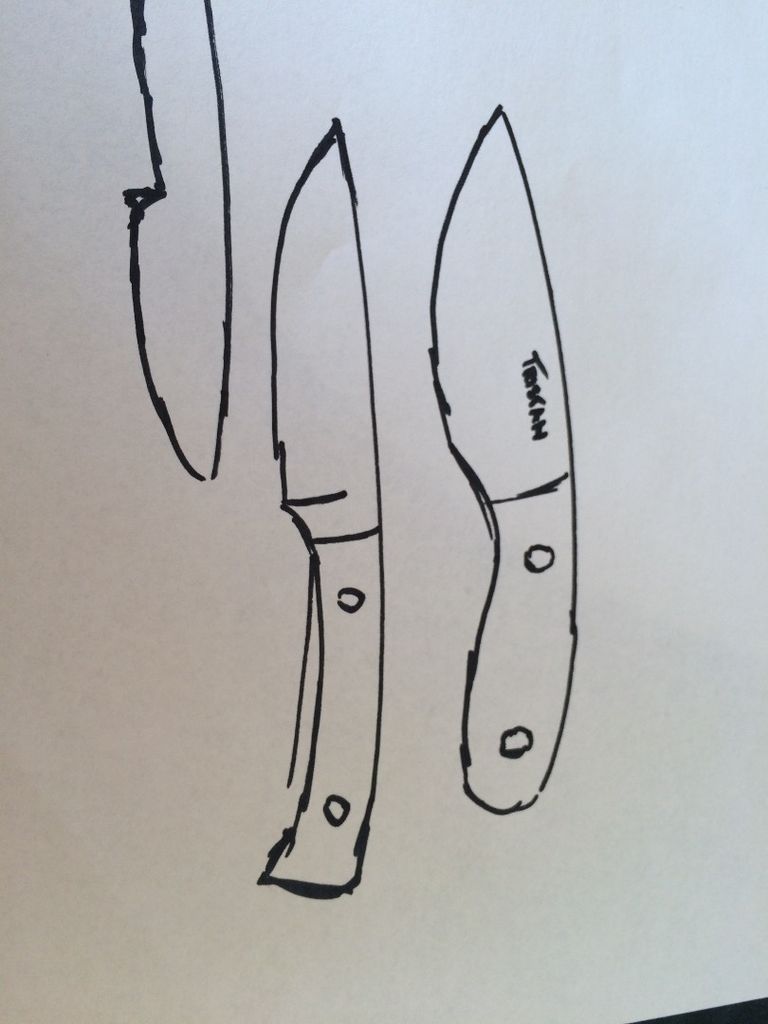

Ниже приведено несколько эскизов для самостоятельного изготовления охотничьего ножа.

Чертеж ножа VOX bowie

Чертеж метательного ножа

![]()

Схема ножа Tracker

Первая шлифовка

Когда заготовка вырезана, ее контуры нужно отшлифовать. Воспользуемся точильным станком, чтобы удалить с клинка все лишнее. Обработаем контур ленточной шлифмашиной. По изгибам пройдемся бормашиной. В качестве насадки используем наждачную бумагу.

Формирование скосов

Создание скосов необходимо, чтобы сделать правильный угол заточки лезвия. Вначале размечаем заготовку с помощью штангенциркуля. Разделяем лезвие на две половины, чтобы упростить процесс стачивания металла по обеим сторонам. Линию проводим сверлом такого же диаметра, как и толщина клинка.

Напильником обозначаем окончание скоса на лезвии. Далее болгаркой со шлифовальной накладкой удаляем лишний слой металла. Обрабатываем поверхность ленточной шлифмашиной, зачищаем скос напильником и шлифуем наждачной бумагой. По желанию можно отполировать поверхность.

Просверливание отверстий

На этом этапе нужно сделать отверстие под штифты в рукояти клинка. Количество их зависит от ручки — чем она шире, тем больше нужно штифтов. В среднем необходимы отверстия под 5–6 штук. Под большие диаметры отверстий сначала пользуемся сверлом маленького диаметра. Для закаленной стали используем твердосплавное сверло. Работа пойдет легче, если нанести на сверло смазку.

Закалка клинка

Для закаливания клинка необходима кузнечная печь. В случае ее отсутствия, для раздувания углей хватит и бытового фена.

Углеродистая сталь дает свечение желтоватого оттенка. Как только свечение станет именно таким, сталь охлаждают в масле. Однако следует иметь в виду, что существует множество марок стали и способы закалки для них существенно отличаются.

Признак закаленного металла — его невозможно обработать напильником. Далее делаем еще отпуск металла, чтобы он не был хрупким.

С» остывшего клинка удаляем масло. Делаем это с помощью моющих средств в проточной воде. При желании можно отполировать клинок мелкозернистой наждачкой.

Изготовление рукояти

В данном случае ручка будет комбинированной — на основе латуни или из дерева. Начинаем с создания латунных накладок. Нам нужна листовая латунь, из которой мы сделаем 4 заготовки: для передней и тыльной части рукояти.

Латунь режем болгаркой. Затем высверливаем в накладках отверстия для штифтов. Устанавливаем накладки на рукоять. Это нужно для подгонки пластин по форме рукояти. Чтобы не создавать диссонанса, используем латунные штифты. Так они будут выглядеть единым целым с накладками. Штифты подбираем такого диаметра, чтобы они входили в отверстие с некоторым усилием. Завершаем установку штифтов их расклепыванием.

Переходим к изготовлению деревянных накладок. Используем небольшие доски подходящей толщины. Отрезаем фрагменты досок нужной длины и просверливаем в них отверстия для штифтов. Накладки крепим эпоксидным клеем.

Для досок используем стальные штифты. Вместо штифтов можно взять обычные гвозди. В расклепывании нет необходимости, поскольку ранее мы использовали клей.

Стягиваем накладки струбцинами. Ждем некоторое время, пока полностью схватится клей.

Шлифовка рукояти

Высохшую ручку нужно отшлифовать. Вначале срезаем ножовкой или напильником штифты. Затем шлифуем плоскости шлифмашиной. Также шлифуем рукоять по контуру.

Обязательно останутся участки, куда не достанет шлифовальная машина. Здесь пригодится бормашина с насадкой из наждачки.

Финишная обработка

Устанавливаем на бормашину насадку для полирования и обрабатываем поверхность до тех пор, пока на латуни появится золотистый блеск. Таким же образом полируем клинок по контуру. Не все участки поддаются полировке, поэтому дополнительно проходимся по ним мелкозернистой наждачкой.

Деревянные накладки также обрабатываем полировальной машиной. На готовую рукоять наносим масло, оно предотвратит разрушение древесины. Масло защитит и клинок, так как латунь не затронут окислительные процессы.

Последнее, что нужно сделать, — наточить лезвие. Для этого понадобятся японские водные камни с разными размерами зерен. Камни полезны только в том случае, если поливать их водой. Таким образом с камня удаляется грязь.

Особенности угла заточки

Заточка режущего участка клинка требует немало времени и наличия набора точильных камней с разной степенью зернистости. Важно соблюдать правильный угол. Именно углом заточки определяется дальнейшее направление использования ножа.

Для разных типов задач используют такие углы:

- 30 градусов и более — тяжелые работы;

- 16–20 градусов — работы средней тяжести;

- 10–15 градусов — тонкие работы.

Заточку начинаем крупнозернистыми камнями. Постепенно переходим на менее крупные зерна.

Заключение

Изготовить нож в домашних условиях можно, но задача эта посильна далеко не каждому желающему. Понадобятся не только материалы и инструменты, но и немалые практические навыки. Проще заказать готовый нож в интернет-магазине или лично посетить охотничий магазин для покупки.

Я в кузнечном деле чуть более года, и теперь, когда мне наконец удалось сделать и приобрести хорошие инструменты, я могу заняться реальными вещами (изначально я использовал кувалду в качестве наковальни и бил по ней небольшим молотком). Этот проект является инструкцией о том, как сделать нож из железа, имея лишь самодельную кузницу, наковальню, молот и решительность. Я ни в коем случае не профессионал, не знаю какую сталь лучше использовать, и это определенно не единственный способ ковки ножей в домашних условиях, но мне это удалось.

Современная дамасская сталь — это спрессованная сталь с узорами, которая представляет собой металлический эквивалент наложения друг на друга разных цветов, чтобы получить красивый узор. Когда изделие помещается в раствор для травления, разные металлы будут травиться с разной скоростью, создавая прекрасный контраст.

Оригинальная сталь Дамаска была выкована с использованием другого и очень специфического процесса (хотя и похожего, и именно поэтому возникло современное определение), о сути которого знали лишь немногие, и поэтому Дамаск получил репутацию металла с магическими свойствами. Причина этого сходна с Катанами / Самурайскими мечами — процесс позволил получить гораздо более однородную и, следовательно, поддающуюся обработке сталь, чем другие методы, позволяющие превращать довольно посредственную сталь и различные виды высоко/низкоуглеродистой стали в обрабатываемое вещество. Это дало возможность создавать намного более эффективные клинки.

Шаг 1: Материалы и инструмент

- Два или более вида стали (предпочтительно с высоким содержанием углерода), которые будут контрастировать друг с другом. Я использовал 1095, очень высокую углеродистую сталь и 15n20, сталь с большим количеством никеля, которая будет иметь яркий и блестящий контраст при травлении.

- Флюс (бура)

- Арматура или длинный стержень для лома (чтобы приварить к заготовке в качестве ручки)

- Древесина для изготовления ручки

- Эпоксидная смола (подойдет 5-минутная)

- Латунные штифты

- Средство для обработки ручки (я использовал льняное масло)

- Охлаждающее масло (растительное масло)

- Хлорид железа

Инструменты для ковки ножа своими руками:

- Наковальня (Предпочтительно «правильная» стальная наковальня, хотя есть и другие варианты, которые вы могли бы использовать, если «правильной» у вас нет. Вещи, которые могут быть использованы: куски траков, кувалды, ненужные куски металла, большой булыжник или любая твердая и плоская поверхность. Помните, человек начинал с того, что бил маленькими камнями по большому.)

- Молот (я использовал 1.5 кг двусторонний)

- Клещи или щипцы

- Сварка (необязательно, но будет удобней скрепить пластины и приварить рукоятку. Если нет сварки, плотно смотайте куски проволокой)

- Горн, способный достигать температуры кузнечной сварки. Это очень важно для успешного слияния слоев. Позже я расскажу подробнее о своей кузнице.

- Ленточный шлифовальный станок, наждачная бумага и тонна терпения

- Печь / другой способ закалки

- Дрель и сверло

- Тиски (очень пригодятся)

Шаг 2: Собираем заготовку

Отрежьте нужные куски стали. Я решил сделать примерно 2×7 см; чем больше заготовка, тем сложнее она поддается молотку. Обязательно удалите все окисления и сточите углы боковых сторон металла, чтобы можно было сделать чистый сварной шов. Складывайте слои попеременно, я использовал 3 слоя 15n20 и 4 слоя 1095.

Затем выровняйте их и закрепите слои вместе (не берите пример с моих сварных швов), а также приварите временную рукоятку, чтобы ее можно было перемещать и вынимать из кузницы.

Шаг 3: Первый нагрев заготовки

Немного о моей кузнице: я сделал её сам. Она сделана из пустого (на всякий случай купил новый) газового баллона, покрытого огнеупорными плитами и слоем огнеупорного цемента. Это кузница довольно компактна и без проблем нагревается до нужных мне температур.

Нагрейте заготовку до светло-вишнево-красной. Не нужно её перегревать. Посыпьте бурой сверху и обязательно между слоями. Это нужно для того, чтобы не шел процесс окисления, и кислород не контактировал с металлом. Это поможет достичь чистого сварного шва.

Переверните заготовку в кузнице и повторите этот процесс пару раз, не забывая периодически счищать верхний слой. Теперь нагрейте заготовку до температуры кузнечной сварки (примерно 1200-1300 градусов по Цельсию). Она станет ярко-оранжево-желтой, даже при умеренном или ярком свете. Убедитесь, что на рабочем месте готовы ваш молоток и щипцы, так как нельзя тратить время впустую. Быстро переместитесь на наковальню и легкими ударами осторожно равномерно отбейте всю заготовку, чтобы установить начальный сварной шов. Снова поместите изделие в кузницу и нагрейте ее до той же температуры, затем продолжайте сваривать ее умеренными или сильными ударами.

Теперь пришло время растянуть заготовку, чтобы её можно было сложить.

Шаг 4: Складываем заготовку

Теперь пришло время увеличить количество слоев. Отбейте заготовку примерно в два раза по сравнению с первоначальной длиной, убедившись, что вы отбиваете все стороны равномерно. Отмерьте половину и отрежьте, используя резак, долото или что-нибудь еще. Затем поставьте заготовку на край наковальни и ударьте по краю молотком, переверните её и аккуратно постучите по загнутому краю, чтобы полностью сложить два слоя.

Теперь повторите точный процесс первой кузнечной сварки. Флюс, тепло, прессовка, тепло, сварка, кузница. Повторяйте этот шаг, пока у вас не будет нужного вам количества слоев. Я свернул болванку 4 раза, чтобы получить 112 слоев. (Вы можете сделать и больше, тогда получится более плотный рисунок. Если вы хотите рассчитать количество слоев для любого количества складываний, используйте свое начальное количество слоев (7) и умножьте на 2 ^ количество складываний: 7 x 2 ^ 4 =»» 112)

Затем я снова нагрел заготовку до температуры сварки, зажал в тисках и придал хороший изгиб, который потом выпрямил обратно в прямоугольную заготовку. Перед скручиванием, однако, нужно сбить углы, чтобы получить сначала восьмиугольную форму, а затем и круглую, потому что скручивание и ковка могут создавать вкрапления и примеси, если они складываются не при температуре сварки.

После завершения сварки (которая прошла в несколько этапов), охладите его и слегка сточите с одного края, чтобы убедиться, что была достигнута однородность заготовки. При ковке, особенно на раннем этапе, важно поддерживать высокую температуру и не спешить, иначе может произойти отслаивание, а это не очень хорошо.

Шаг 5: Концепция и придание формы

Придумайте форму вашего ножа, а затем придайте заготовке грубую форму в кузнице. Чем точнее вы будете делать грани и скосы, тем меньше времени вы потратите на дальнейшую шлифовку. Есть много учебников, написанных гораздо лучшими кузнецами, чем я, поэтому я не буду рассказывать вам о техниках ковки. Самое легкое, что нужно помнить, это то, что металл, когда он горячий, движется точно так же, как плотная глина, а вам нужно просто подталкивать его в нужное направление.

Шаг 6: Обработка напильником и шлифовка

Выводим точный профиль с помощью шлифовальной машины и напильников. Возьмите с собой много напитков. Вы, вероятно, зависните там надолго, если только у вас нет хорошего оборудования.

Шаг 7: Шлифуем дальше, и начинаем забывать, кто вы есть, и в чем смысл жизни…

Шаг 8: Наконец, профиль готов!

Как только работа напильником будет завершена, отшлифуйте ее до довольно высокого уровня, я дошел примерно до 400 зернистости. Сточите кромку, но не перестарайтесь. Немного материала на краю должно остаться, чтобы он не деформировался при термообработке. Теперь просверлите пару отверстий для штифтов и разметьте их, чтобы сделать шаблон для ручки.

Шаг 9: Страшная часть

Это та часть, которая либо сделает, либо сломает ваш клинок. Очень важно сосредоточиться и быть очень осторожным, или вы можете в конечном итоге сломать или разбить лезвие. Технология, которую я использовал, — это не самый идеальный способ термообработки, но это то, на что я был способен с помощью моих инструментов, и это был лучший результат, которого я мог достичь.

Перед термической обработкой нормализуйте лезвие. Это снимет напряжения, возникающие во время ковки и скручивания, и уменьшит вероятность деформации во время закалки. Чтобы сделать это, нужно нагреть лезвие выше его критической температуры (до тех пор, пока металл не перестанет магнититься — полезно держать рядом большой магнит), а затем дать ему остыть. Повторите это 3-5 раз, я сделал 5. Этот шаг также поможет вам научиться быстро вытаскивать лезвие из кузницы, потому что при процессе гашения нельзя допускать никаких задержек. Выше находятся фотографии меня, болтающего кованым ножом. Эта часть тоже клёвая, потому что по мере окисления заготовка начнет проявлять структуру стали.

Гашение: еще раз нагрейте клинок до его критической температуры, затем быстро вытащите и погасите его, прежде всего, в теплом растительном масле (если у вас такая же сталь, как у меня). Чтобы нагреть масло, просто нагрейте кусок металлолома и бросьте его в масло. Я использовал железнодорожный костыль. Аккуратно окунайте его, чтобы добиться равномерного утопления. Если вы используете высокоуглеродистую сталь, НЕ закаляйте ее в воде, так как это может привести к растрескиванию вашего лезвия, потому что вода охлаждает его слишком быстро.

Теперь, храните его как кусочек стекла, потому что, если он правильно затвердеет, он станет настолько твердым, что может расколоться, если вы его уроните.

Пришло время закалки.

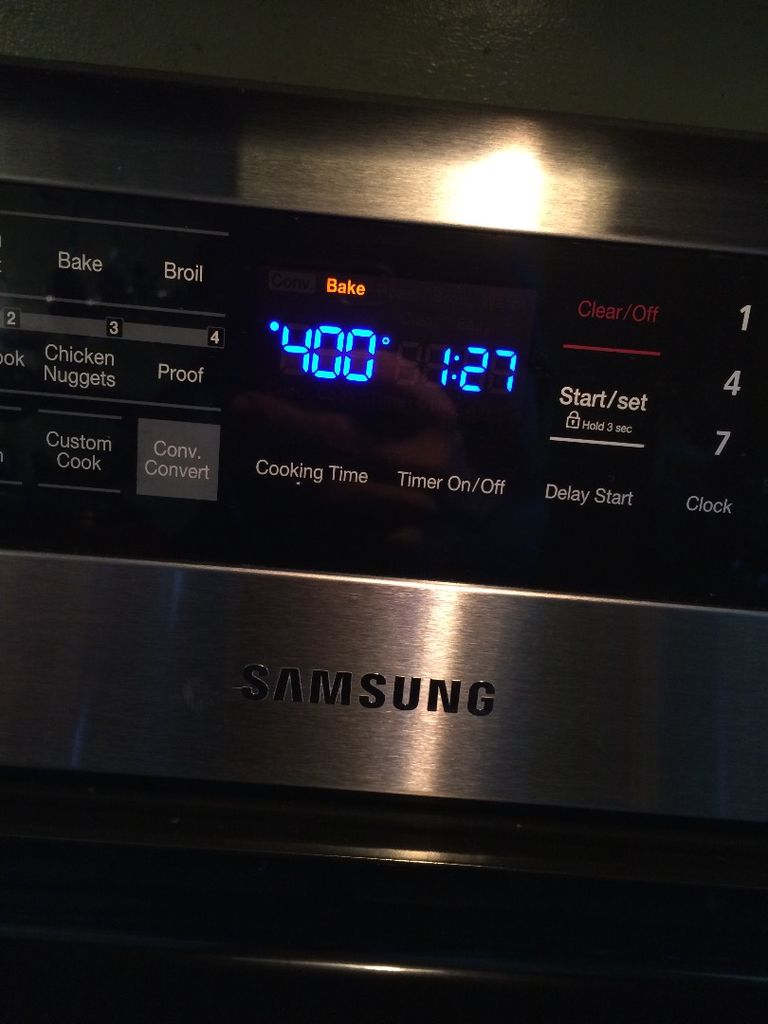

Шаг 10: Отпуск стали

Отпуск — это процесс увеличения твердости, для получения более прочного и сильного лезвия. Она достигается путем нагревания металла до определенных контролируемых температур. Я положил мой нож в духовку на полтора часа при 200 градусах по Цельсию. Очень похоже на выпечку, вы готовите его, пока он не «приготовится».

Шаг 11: Травление лезвия

Приношу извинения за отсутствие фотографий этого и следующих шагов, но процесс здесь довольно прост. Разбавьте хлорид железа, как указано на упаковке, а затем «промаринуйте» в нем лезвие в течение продолжительного времени. В моем случае это были 3 части воды на 1 часть хлорида железа в течение 3-5 минут. Это действительно захватывающая часть работы, результат похож на то, что мог бы носить с собой Бэтмен.

Шаг 12: Изготовление ручки и заточка

Существует множество инструкций и способов, как обращаться с ножом, а также затачивать его, поэтому я не буду вдаваться в подробности. Для ручки я использовал два бруска из вишни, склеенные 5-минутной эпоксидной смолой и удерживаемые на месте двумя латунными штифтами. Я отшлифовал их наждачной бумагой 400 зернистости и обработал льняным маслом.

О заточке не могу рассказать ничего интересного. Лично я использовал обычные точильные камни.

Шаг 13: Время похлопать себя на спине, работа, наконец, завершена

Конечный вариант ножа получился около 15 см в длину. Забавно показывать его людям. Как правило, они задают вопрос «А как этот красивый узор попал внутрь?»

Спасибо за прочтение!

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Среди множества [изделий из металла] есть особая категория — это ножи, изготовление и котовка которых становится не просто работой, а серьезным увлечением. Для самостоятельного изготовления такого предмета потребуются серьезные навыки и тщательный подбор материала. Как своими руками сделать или выковать нож в домашних условиях, мы расскажем в этой статье.

Важно! Статья 223.4 УК РФ запрещает самостоятельное изготовление оружия и предметов, которые могут быть использованы как оружие. Материал предоставлен в информационных и познавательных целях. Санкция по указанной статье — до 2 лет лишения свободы.

Виды ножей по назначению

Для начала следует разобраться, из какого металла следует делать нож, а для этого — определить назначение лезвия. Существует четыре основных типа ножей, отличающихся по заточке, массе и прочим характеристикам.

Охотничьи — с очень острым лезвием, точно отработанным по форме кончиком. Ножи этого типа требуют тщательного выбора стали, так как должны очень долго оставаться острыми. Кроме того, от стали для охотничьего ножа требуется высокая ударная вязкость, так как лезвие может натолкнуться на кость при разделке.

Туристические и походные — должны иметь серьезный вес и прочность, так как ими обычно выполняется грубая работа с ветками прочими предметами. Это аналог топора, поэтому важно выдержать баланс между твердостью стали и прочностью на удар и излом.

Ножи кухонные — очень близки по типу к кухонным, с обязательным подбором стали высокой твердости. Нож для кухни не должен выкрашиваться при столкновении с костью и тупиться при работе на пластиковой доске.

Тесаки и ножи выживания — наследники топоров и туристических ножей. Первые обладают значительной массой и шириной лезвия, вторые должны быть универсальны. Это особо сложно, так как часто функции несовместимы, например, как у ножей туристических и охотничьих.

Стоит обратить особое внимание на выбор исходного материала. По объему работ проще всего изготовить нож из напильника — у него уже есть некая близкая форма. По прочности и износостойкости — из рессоры, пружины или подшипника. Листовая сталь подбирается из сортов для этих изделий. Угол заточки ножа подбирается в зависимости от назначения, например, туристический точат под 25 — 30 градусов, а кухонный под 8 — 15 градусов.

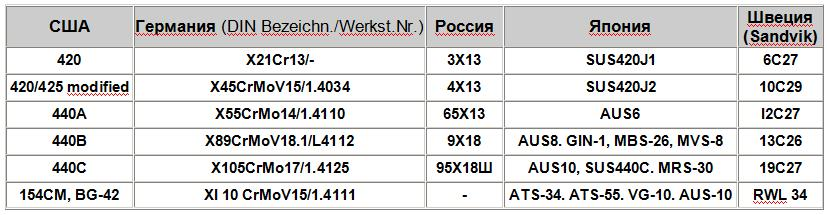

Из какого металла лучше сделать нож

Для изготовления и ковки ножей подходит несколько видов стали. Стоит рассмотреть ее по сортам, чтобы определить пригодность для определенной задачи.

Сталь 95Х18

Ножевая сталь высокой прочности с высокой стойкостью к коррозии. Ее характеризует оптимальное соотношение твердости и прочности, что позволяет сделать охотничий или кухонный нож с кромкой, защищенной от выкрашивания. Показатель твердости 64 — 62 HRC в зависимости от термообработки материала.

Сталь 50Х14 МФ

Инструментальная нержавеющая сталь с показателем твердости 58 HRC, которая используется при изготовлении скальпелей. Ножи из нее долго не тупятся. Чувствительная к контакту с костями и твердыми поверхностями.

Сталь Х12МФ

Штамповая сталь, которую можно довести до твердости 62 HRC. Отличается высокой ударной вязкостью и чувствительностью к коррозии, не подходит для ножей охотничьих и туристических, поскольку требует тщательного ухода.

Сталь ХВГ

Инструментальный материал со средними показателями твердости и хорошей ударной вязкостью. Хорошо держит нагрузки.

Сталь 50 ХГА

Пружинный металл, способный хорошо держать нагрузки, но склонный к коррозии.

Сталь 40Х13

Пружинная нержавейка, нож из которой будет красивым, но с хрупкой режущей кромкой. Подойдет для кухни по гибкости и заточке, но не для тесаков, туристических и охотничьих ножей.

Этапы подготовки и изготовления ножа

Процесс изготовления ножа довольно сложен — придется пройти несколько этапов от резки и ковки до шлифовки и заточки. Вкратце даем описание этих этапов:

чертеж и шаблон для ножа лучше всего взять у специалистов или из журналов, так как оптимальные формы ножей давно отработаны;

заготовка — сталь можно купить в виде готового отрезка, но в любом случае потребуется ее кузнечная протяжка, чтобы придать металлу нужную прочность;

[резка] и механическая обработка — ее придется выполнять фрезой или наждачным точилом, тщательно следя за нагревом, чтобы не испортить металл;

закаливание и отпуск — очень сложная задача, поскольку необходимо точно выдерживать температуру, а визуально это могут делать только опытные мастера.

На последнем этапе производится сборка ножа с установкой деталей ручки, которая должна быть сбалансирована и выдержана по форме.

Делаем нож из напильника

Изготовление ножа из напильника следует начинать с отпуска стали. Материал исходного инструмента хрупкий и твердый, поэтому его необходимо нагреть до 200 С, продержать так примерно час, а потом дать самостоятельно остыть. Иногда напильник просто бросают в костер, но гораздо проще отпустить его в обычной духовке.

По заранее заготовленному шаблону вырезаем форму ножа — для этого подойдет болгарка или фреза. При работе с наждаком велик риск перегреть металл. Признак перегрева металла при резке — изменение цвета. Для охлаждения достаточно поливать зону резки водой.

После этого можно приступать к шлифовке контура той же болгаркой — срезаем углы и выступы. Работу можно сделать и на ленточной шлифовальной машине.

Следующий этап — выполнение скосов, перед которым нужно прочертить линию границы на лезвии. Не забывайте, что угол не должен быть слишком большим и слишком малым — в первом случае лезвие будет слишком толстым, во втором — тонким и хрупким. Для формирования скосов лучше использовать ленточную машину, допускается и болгарка. Окончательная доводка делается напильниками. Не забывайте следить за температурой!

После черновой заточки металл можно подержать с час в уксусе и отшлифовать, чтобы получить чистое блестящее лезвие. После этого можно сверлить отверстия под штифты ручки.

Делаем нож из обоймы подшипника

Для изготовления такого ножа можно использовать подшипник карданного вала, подшипники станков, обойма которых выполнена из стали типа ШХ15. Для получения заготовки лучше сразу пилить внешнюю обойму под углом, чтобы получить заготовку под носик ножа. Длина окружности должна быть чуть больше общей длины ножа, поэтому оставляем запас примерно в 2 см.

Легированная сталь требует отжига перед ковкой. Для выпрямления достаточно подержать ее разогретой до темно-красного цвета и дать остыть на воздухе. После этого потребуется разогреть заготовку до 800 С — о ее достижении говорит цвет вишнево-красного оттенка. Если металл стал темно оранжевым, достигнут верхний предел температуры 1100 С. Как только цвет меняется на тускло вишневый, следует повторять нагрев в печи.

Как ковать нож

Существует два варианта ковки ножа. Первый для опытных специалистов, умеющих обращаться с молотом. Металл надо отбивать так, чтобы он смещался от середины к краю, а острие округлять, протягивая заготовку по длине.

Второй способ чуть проще — пластине придается плоская форма молотом, после чего производится обдирка шлифмашиной. Этот процесс аналогичен ранее описанному, но мастеру стоит следить за тем, чтобы металл отрезался небольшими кусками.

Как закалить и отпустить металл ножа

Подшипниковая сталь требует [закалки и отпуска], поэтому потребуется контролировать нагрев металла — насыпанная на лезвие соль начнет плавиться при температуре 800 С. После этого заготовку помещают в нагретое масло, соблюдая осторожность, так как вероятно воспламенение. При закаливании нельзя доливать масло или взбалтывать его, переворачивать заготовку. После закаливания металл отпускают нагревом до 200 С и постепенным остыванием. Последующие операции по заточке, доводке и сборке ножа описаны выше.

Ножи из рессор и листовой стали

Лезвия делаются почти так же как и предыдущие, но мастер должен учитывать, что разные сорта металла требуют подбора температуры, закалки и отпуска. Это зависит от конкретного материала заготовки. Получить информацию можно в справочниках по металлообработке.

Напоминаем, что изготовление ножа может быть расценено как изготовление холодного оружия, поэтому не приводим подробных инструкций!

>

Отправить ответ