Экструдер для пвх профиля

Содержание:

- 1 Принцип действия и конструкция

- 2 Принцип работы экструдера

- 3 Виды экструдеров

- 4 Производство ПВХ-профилей

- 5 Изготовление труб

- 6 Экструдеры для полиэтилена

- 7 Экструзионные линии

- 8 Подводя итоги

- 9 Экструзия профилей: общие сведения

- 10 Линия производства профиля ПВХ

- 11 Экструзия профилей: особенности процесса

- 12 Открываем собственный бизнес по производству оконного профиля

Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками. Одной из востребованных в настоящий момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

Развитие технического прогресса привело к появлению различных технологий, которые позволяют производить изделия, отличающиеся улучшенными эксплуатационными характеристиками. Одной из востребованных в настоящий момент является экструзия. Собой она представляет технологический процесс переработки пластмасс, из которых изготавливают разнообразные детали, а также производят различную профильную продукцию.

Сама технология состоит в приготовлении сплава из полимерных материалов с последующим его продавливанием через специальные насадки, которые придают ему определенную форму. Основным элементом линии по производству изделий из пластика является экструдер.

Принцип действия и конструкция

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Следует сказать, что экструзия является далеко не новой технологией. Ее история насчитывает более шести десятилетий. За это время было создано большое количество конструкций машин, с помощью которых обеспечивается ее реализация. Принцип действия этого прибора базируется на сути самого технологического процесса.

Технологический процесс экструзии является сложным физико-химическим процессом, на который оказывают воздействие механические усилия в условиях высокой температуры и влаги. Нагрев продуктов переработки происходит благодаря тому, что возникающая при борьбе с внутренним трением, а также при пластических деформациях механическая энергия превращается в тепло.

В процессе экструзионной обработки существует несколько сменных параметров. К числу наиболее важных следует отнести:

При протекании экструзионного технологического процесса может происходить изменение:

- температуры материала;

- давления;

- интенсивности и длительности воздействия на исходное сырье.

Принцип работы экструдера

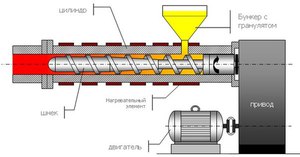

Само по себе такое оборудование представляет электромеханическое устройство, основным предназначением которого является осуществление процесса формовки профильных деталей из пластика или его полуфабрикатов. В своем составе общее устройство экструдера для пластика содержит следующие компоненты:

Само по себе такое оборудование представляет электромеханическое устройство, основным предназначением которого является осуществление процесса формовки профильных деталей из пластика или его полуфабрикатов. В своем составе общее устройство экструдера для пластика содержит следующие компоненты:

- корпус системы нагрева полимерных материалов. В качестве основного источника тепловой энергии при осуществлении этого технологического процесса могут выступать обычные резистивные или индукционные системы. При использовании последних возникновение высоких температур происходит за счёт наведения на корпус высокочастотных индукционных токов Фуко;

- узел нагрузки. Через этот элемент в полость корпуса различными способами поступает исходное сырье;

- рабочий орган. Он создает в оборудовании необходимое давление, благодаря которому обеспечивается перемещение сырья непосредственно от узла загрузки до насадок, которые формуют из полимерных материалов готовые изделия. При использовании экструдера применяются разнообразные физические принципы, поскольку это устройство может иметь разные варианты исполнения — шнековый, дисковый, поршневый. В настоящий момент чаще других применяются шнековые экструдеры;

- экструзионная головка. По-другому специалисты называют ее фильерой. Именно она обеспечивает форму изделий, которая получается по завершении технологического процесса;

- механический привод. В этом оборудовании он представлен двигателем и редукторной системой. Благодаря ему обеспечивается создание и передача необходимого усилия на рабочий орган;

- система контроля и управления. Благодаря ей обеспечивается поддержание необходимого технологического режима.

В качестве исходного материала обычно выступают гранулы и порошок. Они загружаются в оборудование, а далее под действием рабочего органа происходит их перемещение в рабочую зону корпуса. Там под воздействием давления, силы трения и температуры подаваемое извне исходное сырье нагревается, а в процессе его плавления возникает состояние, которое требуется по условиям технологического процесса.

Во время движения исходного сырья в полости корпуса происходит его тщательное перемешивание до состояния однородной гомогенизированной массы.

В условиях высокого давления происходит продавливание расплава при помощи формующих головок и сетчатых фильтров. В результате обеспечивается окончательная гомогенизация и придание материалу заданного профиля.

После этого материал естественным образом охлаждается или же применяется принудительный способ с последующей полимеризацией. В конечном итоге получаются изделия, имеющие необходимую конфигурацию и обладающие заданными механическими и физическими свойствами.

Виды экструдеров

Современные модели экструзионных установок могут различаться между собой как конструкцией рабочего органа, так и назначением.

Одношнековый

Среди всех разновидностей экструзионного оборудования наиболее распространенным является шнековое. Такие машины удовлетворяют всем требованиям экструзионного процесса. В этих агрегатах в качестве основного рабочего органа применяется шнек. Специалисты называют его винтом Архимеда. Многие прекрасно знают этот рабочий элемент по домашним мясорубкам.

Среди всех разновидностей экструзионного оборудования наиболее распространенным является шнековое. Такие машины удовлетворяют всем требованиям экструзионного процесса. В этих агрегатах в качестве основного рабочего органа применяется шнек. Специалисты называют его винтом Архимеда. Многие прекрасно знают этот рабочий элемент по домашним мясорубкам.

При использовании экструдера для производства изделий из пластмассы лопасть шнека захватывает сырье в зоне загрузки, а далее происходит его последовательное перемещение по всей длине цилиндра корпуса, начиная от зоны нагрева через участок гомогенизации и формовки. В зависимости от особенностей технологической карты, которую имеет оборудование, а также вида используемого для производства изделий исходного сырья шнеки могут предусматривать несколько вариантов исполнения — конические, цилиндрические и нормальные быстроходные.

Также могут использоваться шнеки, которые сужаются к выходу. Для этого оборудования в качестве главного параметра специалисты рассматривают соотношение рабочего диаметра шнека и его длины. Также различаются шнеки по шагу витков и их глубине.

Главный недостаток одношнекового экструдера заключается в том, что не всегда имеется возможность для их применения. Например, если в качестве исходного сырья выступают порошковые полуфабрикаты, то наличие одного винта в составе оборудования не позволяет справиться с перемешиванием массы в процессе ее расплавления и последующей гомогенизации. В таких случаях выбор делают в пользу двухшнековых экструдеров.

Двухшнековый

Особенность этого оборудования состоит в том, что в нём винты сцеплены между собой. Поэтому при использовании таких экструдеров имеется возможность совершения шнеками параллельных и встречных вращательных движений. Эти рабочие части оборудования могут быть прямыми или коническими.

Особенность этого оборудования состоит в том, что в нём винты сцеплены между собой. Поэтому при использовании таких экструдеров имеется возможность совершения шнеками параллельных и встречных вращательных движений. Эти рабочие части оборудования могут быть прямыми или коническими.

Использование подобных машин приводит к тому, что в процессе разогрева исходного сырья его смешивание и гомогенизация осуществляется более тщательно. В конечном итоге на головку для формования изделий поступает однородная и дегазированная масса.

Необходимо отметить следующий момент: в отдельных технологических процессах могут использоваться экструдеры, имеющие большее количество шнеков — до 4. Помимо этого нередко применяется планетарный автомат, когда число шнеков, вращающихся вокруг центрального винта, доходит до 20.

Необходимость в применении такого оборудования возникает при использовании в качестве исходного сырья отдельных видов пластиков, которые в условиях воздействия высоких температур имеют склонность к разрушению. Говоря другими словами, могут лишаться своих основных физических качеств. Таким образом, использование подобных экструдеров обеспечивает нагрев сырья за счет силы трения и высокого давления.

Производство ПВХ-профилей

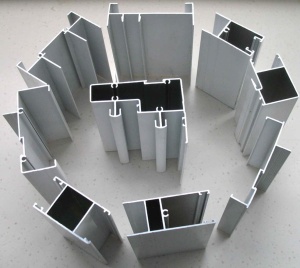

В настоящий момент востребованным видом изделий являются пластиковые и композитные профили. В большинстве случаев производители изготавливают их, используя метод экструзии. Для изготовления такой продукции в зависимости от применяемого материала, а также сложности и формы изделия задействуются одно- или двухшнековые аппараты, которые имеют соответствующие формовочные головки.

Ассортимент выпускаемых с использованием экструдеров изделий довольно широкий, начиная от тонких нитей и полос и заканчивая листами крупных панелей, которые имеют профиль сложной геометрии. Пластиковые окна и двери, выпускаемые сегодня многими компаниями, собираются с использованием именно ПВХ-профилей, которые изготовлены на экструзионном оборудовании.

Ассортимент выпускаемых с использованием экструдеров изделий довольно широкий, начиная от тонких нитей и полос и заканчивая листами крупных панелей, которые имеют профиль сложной геометрии. Пластиковые окна и двери, выпускаемые сегодня многими компаниями, собираются с использованием именно ПВХ-профилей, которые изготовлены на экструзионном оборудовании.

При производстве ПВХ-профилей многие производители добавляют в полимерный состав специальные компоненты, что дает возможность изготовления сложных композитов. Например, сегодня многие производители выпускают дерево-пластиковые изделия, которые довольно часто используются для изготовления разных строительных конструкций.

Изготовление труб

В такой сфере, как производство трубных изделий важным условием является отсутствие пузырьков газа в гомогенизированной смеси. По этой причине экструдеры, которые задействуются при производстве такой продукции, производители оснащают системами дегазации. В большинстве случаев применяются шнековые установки. Помимо прочего используют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от полностью расплавленного. За счет этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных характеристиках.

В такой сфере, как производство трубных изделий важным условием является отсутствие пузырьков газа в гомогенизированной смеси. По этой причине экструдеры, которые задействуются при производстве такой продукции, производители оснащают системами дегазации. В большинстве случаев применяются шнековые установки. Помимо прочего используют барьерные шнеки, благодаря которым обеспечивается надежное разделение твердого полуфабриката от полностью расплавленного. За счет этого достигается сохранение однородности состава, что положительным образом отражается на качестве выпускаемой трубной продукции и её эксплуатационных характеристиках.

Экструдеры для полиэтилена

Все плёнки, изготовленные из полимерных материалов, производятся компаниями исключительно с использованием способа экструзии. Для производства подобной продукции применяется выдувной экструдер. У оборудования, используемого для производства стрейч-пленки, формовочный узел может иметь вид узкой щели. При применении такого оборудования на выходе получается однослойная пленка, которая имеет необходимые параметры толщины и ширины.

Все плёнки, изготовленные из полимерных материалов, производятся компаниями исключительно с использованием способа экструзии. Для производства подобной продукции применяется выдувной экструдер. У оборудования, используемого для производства стрейч-пленки, формовочный узел может иметь вид узкой щели. При применении такого оборудования на выходе получается однослойная пленка, которая имеет необходимые параметры толщины и ширины.

В отдельных моделях могут использоваться круглые щелевые фильеры большого диаметра. При использовании мини-экструдеров можно получить пленку с шириной рукава до 300 мм и с параметром толщины 600 мкм. Такие устройства обладают компактными размерами, что обеспечивает возможность их установки даже в небольшом по площади помещении.

Экструзионные линии

В условиях промышленных предприятий экструзионное оборудование следует рассматривать в качестве главного компонента линии по осуществлению этого процесса. Помимо основного оборудования — экструдера она включает и целый набор других механизмов и устройств:

- намоточные и отрезочные механизмы. Они используются для приведения изделий в необходимый для складского хранения и транспортировки вид;

- маркирующие и ламинирующие системы различного принципа действия;

- механизмы протяжки готовых профилей;

- система охлаждения. Её установка выполняется на выходе экструдера, чтобы повысить скорость процесса полимеризации готовых изделий. Эти системы могут быть различного типа — воздушные или в виде охлаждающей ванны;

- система подготовки и загрузки сырья. В отдельных случаях полуфабрикат необходимо предварительно подвергнуть процедуре просушивания и последующей калибровке перед тем, как подавать его в загрузочный бункер.

В составе оборудования могут использоваться и другие механизмы, а также применяться технологические устройства для автоматизации непрерывного процесса производства.

Подводя итоги

Экструзионная технология является довольно популярной в настоящее время. Ее используют при производстве различных изделий. В основном она применяется для изготовления продукции из пластика. Знакомые каждому в нашей стране пластиковые окна и двери изготавливают с использованием этого процесса. Для производства продукции используется такой прибор, как экструдер. Это оборудование отличается несложным устройством, поэтому изготовить экструдер для пластика своими руками — вполне осуществимая задача.

Особенность этого процесса заключается в предварительном подогреве сырья, которое потом подвергается процедуре плавления в условиях определенного температурного режима и давления. Далее полимерная масса продавливается через формовочные насадки, что и позволяет получить изделия с нужными физическими и качественными характеристиками.

На выбор того или иного типа экструдера влияют многие факторы – требуемая производительность, характеристики потребляемого сырья, сложность конфигурации экструдируемого профиля и т.д. Для того, чтобы сделать этот выбор более обоснованным, неплохо знать хотя бы в общих чертах те процессы, которые происходят в экструдерах.

В середине двадцатых годов нынешнего века первые опыты по экструзии различных типов ПВХ положили начало современной экструзионной технологии. Примерно в это же время Роввел и Финлазин вели первые теоретические исследования шнековых экструдеров. Первый шнековый экструдер, созданный специально для переработки появившихся термопластических материалов был создан в Германии в 1935 г.

Шнековый экструдер эффективно и непрерывно превращает твердый полимер в расплав и нагнетает высоковязкий расплав в профильную головку под большим давлением. Иначе говоря экструдер совмещает свойства расплавителя и насоса.

В целом работа экструдера достаточно сложна. На сегодняшний день не существует единой теории экструзии, имеются лишь упрощенные модели процессов движения, плавления и смещения для каждой из зон шнека.

Область применения экструдеров для переработки термопластических пластмасс весьма широка: оболочки кабелей, пленка, пластины, трубы, строительные материалы (стеновые панели, электрокороба, сайдинги, плинтуса), профили самой различной конфигурации, в том числе и оконные. Перерабатываться могут такие материалы как полиэтилен, полипропилен, полистирол, поливинилхлорид (ПВХ).

Поскольку ПВХ после полимеризации принимает порошкообразную форму и нуждается в перемешивании с различными добавками, то это привело к разработке и широкому применению двухшнековых экструдеров. На одношнековых экструдерах применяется почти исключительно гранулят. Кроме того переработка гранулята значительно более дорогая. В Европе в настоящее время в год изготавливается примерно 1100 одношнековых и 600 двухшнековых экструдеров (не считая малых коэкструдеров и лабораторных экструдеров). На сегодняшний день выпускаются экструдеры с диаметрами шнеков от 25 до 500 мм. Создан экструдер с диаметром 900 мм. Различают экструдеры горизонтального и вертикального направлений.

Зазор между шнеками и цилиндром экструдера составляет в среднем 0,2 — 0,3 мм. Шнеки в процессе работы определенным образом центрируются самой массой пластического материала.

Для шнеков и цилиндров используются марки стали, которые при высоких и меняющихся температурах практически не подвергаются деформации. Для снижения износа верхние кромки витков шнеков и стенки цилиндров нитрируются, т.е. “пропитываются” азотом на глубину нескольких мкм. Износу препятствует также “смазка” пластическим материалом, при работе “в сухую” вращающийся шнек может быть выведен из строя в самое короткое время.

Для переработки ПВХ применяются в основном двухшнековые экструдеры со шнеками, вращающимися в противоположных направлениях и витками плотно входящими друг в друга (плотного зацепления). Они наилучшим образом подходят для этого с точки зрения создания необходимого давления, скоростей резания и продолжительности пребывания смеси в экструдере. Чем уже зазор между двумя шнеками, тем меньше материала проходит через этот зазор и очень большая часть его скапливается в нижней части цилиндра экструдера и заполняет свободное междувитковое пространство. Таким образом та часть материала, которая не проходит через междушнековый зазор, принудительно продавливается вперед.

В результате использования шнеков плотного зацепления двухшнековый экструдер работает как насос. В замкнутых С-образных камерах (полостях между витками шнека) в результате подвода тепла и механической энергии смесь расплавляется. Перемешивание расплава происходит только в результате обратного потока через узкий зазор между шнеками. Доля энергии, идущая на расплавление через теплопередачу, однако невелика. Основная часть энергии для пластификации обусловливается через механическую энергию привода, преобразуемую в тепловую энергию (85% для конических шнеков и 65% для цилиндрических).

В зоне входа осуществляется захват смеси и ее предварительный разогрев через внутреннее и внешнее трение, а также теплопередачу. В зоне пластификации этот процесс продолжается до того состояния, когда порошок смеси на поверхности настолько нагревается, что под влиянием механической энергии он начинает агломерироваться. После начала процесса агломерации начинают быстро образовываться крупные агломераты, создающие большее сопротивление процессу резания.

Важным элементом экструдера является дозатор, имеющий как правило дозирующий шнек, с помощью которого осуществляется точная регулировка подачи сырья.

Зона сжатия поддерживает процесс пластификации путем того, что осуществляется дальнейшее уплотнение агломерата и возрастает обратное давление в направлении зоны пластификации. В результате этого давления усиливается обратный поток смеси через зазор обоих шнеков. Кроме того зона сжатия служит уплотнением перед зоной дегазации.

Функция зоны дегазации в удалении из пластифицированного (агломерированного) пластического материала газообразных включений и захваченного воздуха. Для этой цели шаг винтовой линии в этой зоне увеличен, в результате чего пространство между витками шнеков здесь заполнено лишь на 60 — 80% и для процесса дегазации образуется большая поверхность. Весьма важно, чтобы пластический материал проходил эту зону в требуемом агрегатном состоянии. В результате слишком слабой или неравномерной предварительной пластификации может иметь место всасывание порошкообразного ПВХ. В случае же слишком сильной пластификации газообразные включения могут захватываться расплавом и в связи со слишком большой вязкостью ПВХ больше уже не смогут быть отсосаны.

После зоны дегазации пластический материал в зоне выхода проходит окончательную пластификацию и в нем создается достаточное давление для продавливания через фильеру. При этом по возможности не должно происходить дальнейшего подвода энергии, а осуществляться лишь уплотнение агломерата (начинающего пластифицироваться материала) до однородной массы. В этой зоне почти всегда необходимо осуществлять отвод энергии через охлаждение цилиндра, чтобы не происходило перегрева расплава в результате трения. Избыток тепловой энергии отводится от острия шнека и подается в то место, где материал должен нагреваться. У острия шнека межвитковое пространство должно быть заполнено полностью и создаваться определенное высокое давление.

По сравнению с другими термопластическими материалами процесс агломерации порошкообразного ПВХ является важным компонентом процесса пластификации. Порошкообразная сухая смесь ПВХ (dry blend) не может быть расплавлена без механического сдвига (резания). Лишь в результате достаточного предварительного разогрева и подвода механической энергии из порошкообразного сырья образуется однородный (гомогенный) продукт. Одновременно с этим необходимо однако избегать подвода слишком большой механической энергии через резание, чтобы не происходило повреждение полимеров через локальный перегрев, приводящий к термическому их повреждению. Это проявляется в виде появления желтого или даже коричневого оттенка в результате расщепления хлора и выхода его их ПВХ.

Конфигурации самих шнеков (форма витков и междувиткового пространства и т.п.) могут быть самыми различными — практически у каждого изготовителя шнеков они свои. Главная задача здесь — создать необходимое давление для сдвига материала. Процесс сдвига, возникающий из-за того, что вместе с вращением шнека в массе возникают усилия сдвига, еще не достаточен для хорошей пластификации. Поскольку у острия шнека требуется большое давление и определенный обмен между соседними камерами, то в зоне выхода в основном отказываются от принудительного продвижения массы и создают витки с хорошими зазорами. В этом случае можно создать давление в обратном направлении и сдвиг будет больше. Если расплав неоднороден и недостаточно подвергнут процессу сдвига, то экструдат может быть ломким.

Высокие требования предъявляются к приводам экструдеров. Мощность его определяется произведением числа оборотов на момент вращения. А поскольку скорость вращения не может быть слишком высокой, иначе ПВХ будет слишком “перемолот”, то нужно повышать момент вращения, в результате чего привод, с одной стороны, должен быть очень мощным, но, с другой стороны, вписываться в очень узкое пространство, что приводит к созданию очень сложных конструкций.

У экструдеров с цилиндрическими шнеками межосевое расстояние и диаметр шнеков остаются одинаковыми по всей длине экструдера. У экструдеров с коническими шнеками межосевое расстояние уменьшается от входной до выходной зоны. Исключение образуют “суперконические” экструдеры, у которых угол конуса больше, чем межосевой угол. Это достигается за счет уменьшения глубины витков от входной до выходной зоны. процесса экструзии профиля и в настоящий период играет в этом одну из ведущих ролей во всём мире.

При конических шнеках имеет место увеличение подвода энергии через трение и теплопроводность в связи с большой круговой скоростью в зоне пластификации. Поэтому у цилиндрических шнеков должна быть очень протяженная зона пластификации для достижения той же мощности пластификации.

В современном производстве окон наиболее важным элементов является оконный профиль – именно от его характеристик и стоимости зависит качество окон и прибыль владельца данного бизнеса. Компания «РУСМИР инжиниринг» уже больше 15 лет осуществляет поставку линий по производству профилей известнейших мировых производителей в разные уголки страны, постоянно расширяя географию сотрудничества. Накопившийся за это время опыт позволяет помогать всем нашим клиентам в принятии правильных решений относительно запуска серийного производства профилей и создания эффективного бизнеса по его производству. Ниже мы рассмотрим основные особенности, которыми отличается экструзия оконного профиля.

В современном производстве окон наиболее важным элементов является оконный профиль – именно от его характеристик и стоимости зависит качество окон и прибыль владельца данного бизнеса. Компания «РУСМИР инжиниринг» уже больше 15 лет осуществляет поставку линий по производству профилей известнейших мировых производителей в разные уголки страны, постоянно расширяя географию сотрудничества. Накопившийся за это время опыт позволяет помогать всем нашим клиентам в принятии правильных решений относительно запуска серийного производства профилей и создания эффективного бизнеса по его производству. Ниже мы рассмотрим основные особенности, которыми отличается экструзия оконного профиля.

Экструзия профилей: общие сведения

Процесс производства оконного профиля осуществляется при помощи экструзии – непрерывного процесса, во время которого происходит выдавливание расплавленного ПВХ через экструзионную головку. Отметим, что параметры экструзионной головки могут быть различными, благодаря чему экструзия профилей позволяет получать готовые изделия различных размеров.

Наиболее распространенным исходным материалом, применяемым при производстве пластиковых оконных профилей, является поливинилхлорид (ПВХ). Основными промышленными поставщиками ПВХ традиционно являются химические предприятия – ПВХ здесь получают при помощи полимеризации винил хлорида. Некоторые производители при экструзии профилей в качестве исходного сырья могут использовать отходы ПВХ, которые чаще всего достаются намного дешевле. Однако, отходы ПВХ перед подачей в экструдер, необходимо предварительно тщательно измельчить, для чего потребуется дополнительное оборудование. Предлагаемое нашей компанией оборудование одинаково успешно работает как с использованием первичного сырья — ПВХ гранулят, ПВХ компаунд, так и с применением вторичного сырья (дробленые отходы ПВХ).

Наиболее распространенным исходным материалом, применяемым при производстве пластиковых оконных профилей, является поливинилхлорид (ПВХ). Основными промышленными поставщиками ПВХ традиционно являются химические предприятия – ПВХ здесь получают при помощи полимеризации винил хлорида. Некоторые производители при экструзии профилей в качестве исходного сырья могут использовать отходы ПВХ, которые чаще всего достаются намного дешевле. Однако, отходы ПВХ перед подачей в экструдер, необходимо предварительно тщательно измельчить, для чего потребуется дополнительное оборудование. Предлагаемое нашей компанией оборудование одинаково успешно работает как с использованием первичного сырья — ПВХ гранулят, ПВХ компаунд, так и с применением вторичного сырья (дробленые отходы ПВХ).

Если экструзия полимеров для оконного профиля осуществляется из заводского ПВХ, в него в требуемых пропорциях (зависящих от требуемых свойств конечного изделия), добавляют красители, cтабилизаторы, пластификаторы, модификаторы, антистатики, а также смазки и другие компоненты. Каждая из вышеперечисленных добавок придает готовому профилю соответствующие характеристики:

- красители (в качестве которых используется, например, окись титана), помимо требуемого цвета, способствуют существенному повышению способности профиля противостоять атмосферным воздействиям;

- стабилизаторы препятствуют деструкции ПВХ во время процесса экструзии;

- модификаторы значительно повышают показатель ударной вязкости;

- смазки повышают способность ПВХ к текучести, а также предохраняют во время экструзии от налипания смеси на разогретые поверхности.

Линия производства профиля ПВХ

В состав линии по производству оконных профилей входит экструдер (являющийся важнейшей составляющей линии), фильера, калибрационный стол, тянущее устройство, устройство для обрезания готовой продукции, инструмент для профилирования и маркировки, механизмы укладывания готовой продукции и покрытия готовой продукции защитной пленкой.

В экструдере происходят основные технологические процессы: смешение исходного материала, его нагревание, а также непрерывная подача расплавленного ПВХ, которая осуществляется под заданным давлением. При помощи экструзионной головки (фильеры) масса расплава на выходе из экструдера получает требуемую форму. Для контроля и корректировки размеров готового изделия также используется калибратор. С помощью тянущего устройства обеспечиваются оптимальные усилия, необходимые для вытягивания профиля с одинаковой скоростью из калибратора. Обрезание готового изделия для получения заданной длины осуществляется при помощи пилы, либо гильотинных устройств.

Экструзия профилей: особенности процесса

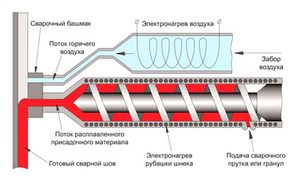

Экструзия профилей начинается с подачи сырья (гранулированного, либо порошкообразного ПВХ) в принимающий бункер экструдера. Затем дозирующий шнек подает сырье внутрь рабочего цилиндра, где происходит захват материала при помощи шнеков. С помощью электронагревателей, установленных на поверхности цилиндра, происходит его нагревание, при этом осуществление материала к выходу экструдера. Во время перемещения под влиянием температуры происходит пластификация (расплавление) ПВХ. Затем расплав под давлением выдавливается сквозь формующую щель экструзионной головки, благодаря чему обретает требуемые форму и сечение.

Основными технологическими параметрами процесса переработки ПВХ методом экструзии являются:

- давление расплава;

- температура по зонам экструдера;

- режимы, при которых происходит охлаждение готового профиля;

- температура зон головки.

Основополагающими техническими характеристиками экструдера, оказывающими наибольшее влияние на протекание процесса экструзии, являются:

- диаметр шнека D;

- длина шнека L;

- скорость вращения шнека N;

- отношение L/D;

- характеристики профиля шнека, степень изменения объемов канала шнека.

Главная характеристика формующих инструментов экструдера (как правило к формующим инструментам относят экструзионную головку и набор фильтрующих сеток, а также калибровочное устройство), которую крайне важно учитывать во время осуществлении процесса экструзии, является коэфф. сопротивления течению расплава, условно обозначающийся «K». Перепад показателей давления на фильтрующих сетках является показателем засорения, и является одним из основных сигналов для их замены.

Обобщенным показателем, характеризующим работу каждого экструдера, принято считать эффективность, которая определяется как отношение фактической производительности экструдера к потребляемой ним мощности.

Как правило, на производство пластиковых окон профиля доставляют в деревянных, либо металлических паллетах – специальной упаковке. Стандартная длина таких профилей составляет 6 метров, однако некоторые производители выпускают профиль, длина которого 5,8 либо 6,5 погонных метров.

Открываем собственный бизнес по производству оконного профиля

Всем, кто задумывается о начале собственного бизнеса по экструзии профилей (экструзии подоконника), либо про расширение (модернизацию) уже существующего производства, требуется знать, что на сегодняшний день отечественный рынок находится в средней стадии развития. Это означает, что, несмотря на немалое количество компаний, занимающихся экструзией профилей ПВХ для металлопластиковых окон, до полного насыщения рынка еще далеко. При этом на рынке РФ по производству ПВХ профилей с каждым годом конкуренция становится все более жесткой: появляются новые компании, занимающиеся экструзией профилей, а старые стремительно расширяют производство. Следует заметить, что экструзионное оборудование, как и большинство элементов оснастки для выпуска оконных профилей, обладают довольно высокой стоимостью, а сам процесс производства обязательно потребует привлечения квалифицированных специалистов (как минимум – на начальном этапе запуска производства для обучения собственных кадров).

Лучшим решением для начала собственного бизнеса по производству профилей ПВХ станет звонок в компанию «РУСМИР инжиниринг» прямо сейчас. Так вы в кратчайшие сроки получите необходимые консультации относительно приобретения оборудования, которое наилучшим образом будет соответствовать спросу в вашем регионе. Отметим, что большой спрос на предлагаемую нами продукцию иногда приводит к тому, что на складе может отсутствовать необходимый вам вариант экструзионной линии. Вполне может случиться и так, что для вас придется заказывать требуемое оборудование на заводе-изготовителе. Поэтому, даже если вы еще не определились окончательно с открытием экструзионной линии по производству профилей (либо с расширением или модернизацией уже существующих мощностей), советуем позвонить нам прямо сейчас: ничего не теряя, вы получите исчерпывающую консультацию по всем интересующим вас вопросам.

Компания «РУСМИР инжиниринг» отличается огромнейшим выбором экструзионных линий для производства профилей, а также самой выгодной на отечественном рынке стоимостью нового оборудования. Объясняется данный факт весьма просто: мы входим в 5% ведущих российских компаний, являющихся представителями наиболее востребованных мировых производителей экструзионного оборудования. Отметим, что среди немногих отечественных представителей ведущих производителей оборудования для промышленной экструзии различных изделий только «РУСМИР инжиниринг» обладает более, чем 15-тью годами безупречной работы – как на отечественном, так и на зарубежном рынках. Мы являемся представителем таких ведущих мировых производителей, как MIKROSAN Makina, Hayat Kalip, Degisim Kalip, Pinar Kalip, BALZANELLI, BARUFFALDI, 06 Sogutma, ENFORMAK PT, DEXT extrusion, HAIBO, DELTA, Dermak, Dersan, REDOMA. Также «РУСМИР инжиниринг» сотрудничает с компаниями MAS, Palmann, Lindner, Weima, Zambello, IPM, Lider, InanPlastic, и т.д.

В завершении отметим: открыть собственное производство ПВХ труб совершенно не сложно, для этого достаточно позвонить нам, и вы получите четкое, пошаговое руководство по выбору оборудования для пластиковых труб. При этом мы учтем все ваши пожелания, а также особенности региона, в котором вы планируете начать производство металлопластиковых труб.

Сотрудничая с «РУСМИР инжиниринг» Вы не приобретаете продукцию у нашей компании – вы покупаете оборудование у выбранного вами завода изготовителя.

Читать еще:

Если вам нужна помощь в выборе и приобретении линии по производству профилей, напишите нам прямо сейчас:

Отправить ответ