Кинематическая схема токарного станка 16к20

Цепь главного движения

I вал коробки скоростей получает вращение от односкоростного электродвигателя главного движения через клиноременную передачу со шкивами  . На валу I свободно вращается блок /56-51/ и зубчатое колесо Z = 50, которые с помощью фрикционной муфты могут получать связь с I валом.

. На валу I свободно вращается блок /56-51/ и зубчатое колесо Z = 50, которые с помощью фрикционной муфты могут получать связь с I валом.

Напишем уравнение кинематического баланса

.

.

Уравнение кинематического баланса имеет вид

Развернутое уравнение можно записать следующим образом

Цепь движения подач

Привод подач состоит из звена увеличения шага – блок 45-60, реверса, гитары, сменных колес (гитары приклона), коробки подач и механизма фартука суппорта. Реверс служит для изменения направления подачи, при нарезании правых и левых резьб.

Продольная и поперечная подача суппорта

Для получения движения механизму фартука служит вал ХХII.

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт.

Поперечная подача и ее реверсирование осуществляется включением муфт.

Настройка цепи продольной подачи

об/мин

об/мин

Настройка цепи поперечной подачи

.

.

Настройка на шаг нарезаемой резьбы

Осуществляется подбором сменных колес гитары приклона по формуле

,

,

где a, b, c, d – числа зубьев колес;

tнар – шаг нарезаемой резьбы;

tх.в. – шаг ходового винта.

Настройка станка на нарезание метрической резьбы

Настройка станка на нарезание модульных резьб

Модульная резьбы нарезается при включении сменных колес 60/73∙86/36, а остальное также, как для метрической резьбы

.

.

Настройка дюймовой резьбы

Настройка на питчевые резьбы

Идет по цепи дюймовой резьбы

,

,

где р – питч нарезаемой резьбы.

Настройка станка для нарезания резьбы с увеличенным шагом

При нарезании резьб с увеличенным шагом в коробке скоростей включается звено увеличения шага (перебор), тогда

in’ = 60/30∙72/18∙60/16 = 32 раза; in” = 60/30∙72/18∙45/45 = 8 раз, т.е. шаг увеличивается в 32 и 8 раз, а если вывести из зацепления блок (48060) – в 2 раза.

Нарезание резьбы высокой точности

В этом случае включаются муфты М2, М5 коробки подач. Уравнение кинематического баланса

tнар. = 1∙60/60∙30/45∙a/b∙c/d∙tх.в. и соответственно для метрической:

a/b∙c/d = 25,4/n∙ tх.в ∙ 3/2 = 127/ n∙60∙ 3/2 = 127/40∙ n;

для питчевой резьбы: a/b∙c/d = 25,4∙π∙k/p∙40;

k – число заходов резьбы.

Нарезание архимедовой спирали

Осуществляется по кинематической цепи дюймовых резьб с тем отличием, что режущему инструменту движение передается не через ходовой винт, а через ходовой валик и механизм поперечной I подачи, а в гитаре приклона устанавливаются специальные шестерни.

Ускоренные перемещения суппорта

Необходимы для сокращения вспомогательного времени, сообщаются от электродвигателя через клиноременную передачу, а далее через механизм фартука.

Нарезание многозаходных резьб

Многозаходная резьба характеризуется ходом резьбы (шаг винтовой линии)  , где k – число заходов. Поэтому настройка производится на ход, а не на шаг.

, где k – число заходов. Поэтому настройка производится на ход, а не на шаг.

Процесс нарезания многозаходной резьбы отличается от процесса нарезания однозаходной тем, что после нарезания одного захода режущий инструмент перемещается вдоль оси детали на шаг. Это перемещение производится с помощью винта верхних салазок и конечно точно осуществлено быть не может.

Более точным является метод деления – поворот заготовки на 1/к часть окружности. Эту операцию выполняют с помощью специального поводкового патрона, состоящего из двух частей: одна закреплена на шпинделе, а другая с поводковым пальцем может поворачиваться относительно первой, отсчитывая угол поворота по круговой шкале, при этом необходимо разомкнуть винторезную цепь, для этого выводится из зацепления блок 45-60.

Угол поворота отсчитывается по шкале, нанесенной на заднем конце шпинделя. Блок вводится после деления окружности на k частей.

Механизм автоматической подачи верхних салазок суппорта

Этот механизм встроен в станок 16К20П (повышенного класса точности) для инструментального производства или по особому заказу для 16К20.

Способы подбора сменных зубчатых колес

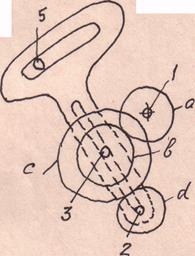

Устройство двухпарной гитары сменных колес.

Оси 1 и 2 имеют постоянное положение. Промежуточные колеса b и с закреплены на поворотном рычаге. Радиальный и дуговой пазы которого позволяют устанавливать зубчатые колеса с различными числами зубьев i = a/b∙c/d

К металлорежущему станку обычно дают наборы сменных колес. Наборы бывают пятковые (кратные 5) и четные (кратные 4).

Первый способ подбора заключается в приведении передаточного отношения к простой дроби. Затем числитель и знаменатель раскладывают на простые сомножители и умножают на постоянные числа, чтобы в итоге соответствовало числам зубчатых колес в наборе

1 = 9/8=3∙3/4∙2 = 3∙(15)/4∙ (15) ∙3∙ (20) / 2∙ (20)

Условие сцепляемости.

Условие сцепляемости.

Второй способ – способ непрерывных дробей. Отношение двух целых чисел А и В может быть представлено в виде непрерывной дроби

.

.

где a, а1 ,а2 …аn-1, an – частные от деления, полученные следующим образом: сначала А делим на В , получается а , затем В делим на остаток от первого деления и т.д., т.е. предыдущий остаток делится на последующий до тех пор, пока последний остаток не будет равен 0.

Пример: 223/137= А/В.

В верхней и нижней таблице записывается результат деления. Слева записывается 0-1 и 1-0. Если дробь А/В правильная, т.е. А

Токарно-винторезный станок 16К20

Токарно-винторезный станок 16К20 предназначен для выполнения разнообразных токарных работ: обтачивания и растачивания цилиндрических и конических поверхностей, нарезания наружных и внутренних метрических, дюймовых, модульных и питчевых резьб, а также сверления, зенкерования, развертывания,и т.п. Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм. Однако бывают станки 16К20 без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом.

Станки оснащены механическим фрикционом, приводом быстрых перемещений суппорта, задняя бабка имеет аэростатическую разгрузку, направляющие станины закалены HRCэ 49. 57.

Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм.

Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм).

Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

Технические характеристики станка 16К20

Технические характеристики станка 16К20 это основной показатель пригодности станка к выполнению определенных работ. Для токарно-винторезных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали)

- наибольшая растояние между центрами РМЦ

- наибольшая длинна обрабатываемой детали

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 16К20. Более подробно технические характеристики токарно-винторезного станка можно посмотреть в паспорте станка 16К20

Название работы: Кинематика токарно-винторезного станка 16К20

Категория: Лабораторная работа

Предметная область: Производство и промышленные технологии

Описание: В станках применяются передачи вращательного движения ременные цепные зубчатые червячные и др. и преобразующие вращательное движение в поступательное реечные винтовые и ДР Основным кинематическим параметром передачи вращательного движения является передаточное отношение которое показывает во сколько раз больше меньше частота вращения одного вала по сравнение с другим. Общее передаточное отношение кинематической пени вращательного движения определяется произведением передаточных отношений отдельных передач входящих в данную цепь.

Дата добавления: 2013-07-31

Размер файла: 126.96 KB

Работу скачали: 433 чел.

Лабораторная работа №22 Кинематика токарно-винторезного станка 16К20

Цель работы: Ознакомиться с условными обозначениями элементов кинематических цепей станка; изучить кинематику токарно-винторезного станка;

Принцип работы различных машин, в том числе и станков, нагляднее изучать по схеме, а не по их конструктивному изображению. Условное, схематическое изображение совокупности механизмов и устройств станка называется кинематической схемой. Изображения элементов кинематических схем. стандартизованы. Основные из них приведены в прил.1.

Кинематическая схема станка состоит из отдельных кинематических цепей, представляющих собой систему последовательно расположенных звеньев. Под звеном подразумевается деталь механизма, входящая в соприкосновение с другой деталью (зубчатое колесо, винт, гайка, червяк, червячное колесо и т.п.).

Механизм, передающий или преобразующий движение от одного звена к другому, называется кинематической парой или передачей.

В станках применяются передачи вращательного движения (ременные, цепные, зубчатые, червячные и др.) и преобразующие вращательное движение в поступательное (реечные, винтовые и ДР-)-

Основным кинематическим параметром передачи вращательного движения является передаточное отношение, которое показывает, во сколько раз больше (меньше) частота вращения одного вала по сравнение с другим. Передаточное отношение определяется зависимостью

где п 2 и п 1 частоты вращения ведущего и ведомого валов соответственно.

Передаточные отношения различных передач выражаются следующим образом

i = n 2 / n 1 = d 1 /d 2 η,

где d 1 и d 2 диаметры ведущего и ведомого шкивов; η = 0,94- 0,98 коэффициент, учитывающий проскальзывание ремня относительно поверхности шкивов.

i = п 2 /п 1 = z l / z 2 ,

где z 1 и z 2 числа зубьев ведущей и ведомой звездочек.

i = п 2 /п 1 = z l / z 2 ,

где z 1 и z 2 числа зубьев ведущего и ведомого зубчатых колес

i = n 2 / n 1 = z 1 / z 2 ,

где z 1 число заходов червяка, z 2 число зубьев червячного колеса.

Для передач, преобразующих движение, устанавливается кинематическая связь между вращательным движением одного звена с поступательным движением второго.

Если реечное зубчатое колесо имеет г зубьев, а модуль реечного колеса и рейки равен т, то за n оборотов зубчатого колеса рейка переместится на величину L , равную

L = π dn = π mzn мм, где d диаметр делительной окружности зубчатого колеса, мм.

В винтовой передаче за п оборотов винта гайка переместится в осевом направлении на величину L :

где Р шаг винта.

В сложных механизмах движение от начального звена к конечному передается несколькими последовательно соединенными передачами, т.е. кинематической цепью.

Общее передаточное отношение кинематической пени вращательного движения определяется произведением передаточных отношений отдельных передач, входящих в данную цепь и равно отношению частот вращения конечных звеньев, т.е.

i общ = i 1 · i 2 · i 3 · i 4 … i n = п кон / п кач

Данное уравнение позволяет определить частоту вращения не только последнего звена, но и любого промежуточного, считая его последним.

Кинематические цепи могут состоять не только из передач вращательного движения, но и передач, преобразующих один вид движения в другой.

Математическая зависимость, связывающая движения конечных звеньев кинематической цепи, называется уравнением кинематического баланса.

В металлорежущих станках кинематическим цепям присваивают названия в зависимости от выполняемых ими функций. Так, кинематическую цепь, передавшую движение от электродвигателя к шпинделю станка, называют кинематической цепью

главного движения. Соответственно, цепи шпиндель-суппорт называют кинематическими цепями подачи, которые в свою очередь подразделяют на цепь продольной и цепь поперечной подач. Токарно-винторезный станок 16К20 имеет также цепь ускоренных перемещений суппорта и кинематическую цепь для нарезания резьб.

Начальным звеном цепи главного движения (рис.5.17) является электродвигатель мощностью 11 кВт и частотой вращения п = 1460 об/мин, конечным шпиндель.

Уравнение кинематического баланса цепи главного движения в общем виде можно записать, как

где п ш п частота вращения шпинделя, об/мин; п э. д. частота вращения электродвигателя, об/мин; D 1 и D 2 диаметры ведущего и ведомого шкивов клиноременной передачи, мм; η =0,98 коэффициент проскальзывания ремня; і к.с. общее передаточное отношение коробки скоростей.

Общее уравнение кинематического баланса цепи главного движения имеет вид:

к шпинделю 12 скоростей,

Рис.5.17. Кинематическая схема токарно-винторезного станка 16К20

Таким образом, теоретически шпиндель имеет 24 частоты вращения. Однако, ввиду повторяемости частот 500 мин- 1 , 630 мин- 1 , их общее количество сокращается до 22.

Вращательное движение шпинделя и перемещение суппорта связаны зависимостью (расчетные перемещения)

где т , z модуль и число зубьев реечной шестерни; реверс.

В общем виде уравнение кинематического баланса цепи продольных подач запишется:

где i г , i кп , i ф передаточные отношения гитары сменных колес, коробки подач и фартука.

Табличные значения величин подач могут быть получены только при установке сменных шестерен

К/ L·L/N= 40 / 86· 86/64

Удвоенные табличные значения величин подач, шагов метрических и дюймовых резьб могут быть получены установкой сменных шестерен

Величина поперечных подач составляет 1/2 продольных.

Муфта обгона Мб позволяет сообщить суппорту ускоренное движение от отдельного электродвигателя мощностью N = 0,75 кВт без выключения рабочих подач.

Механизм фартука имеет четыре кулачковые муфты, которые предназначены для включения продольной (муфты М 8 и М 7 )

и поперечной подач (муфты M 10 и М 9 в прямом и обратном направлениях.

Вопросы, связанные с настройкой станка на нарезание рез ь б, рассматриваются в лабораторной работе №23.

Пример. Составить уравнение кинематического баланса цепи главного движения для частоты вращения шпинделя 12,5 мин 1 .

Решение. Уравнение кинематического баланса цепи главного движения имеет вид

Для составления уравнения баланса кинематических цепей следует воспользоваться графиком частот вращения шпинделя станка 16К20 (рис.5.18), На графике условно лучами показаны передаточные отношения передач коробки скоростей.

Отправить ответ