Коэффициент теплопроводности нержавеющей стали

Содержание:

- 1 Текст научной статьи на тему «КОЭФФИЦИЕНТЫ ТЕПЛОПРОВОДНОСТИ НЕРЖАВЕЮЩЕЙ СТАЛИ 12Х18Н10Т В ШИРОКОМ ИНТЕРВАЛЕ ТЕМПЕРАТУР»

- 2 Пoхожие научные работы по теме «Физика»

- 3 Что такое теплопроводность

- 4 Влияние концентрации углерода

- 5 Значение в быту и производстве

- 6 1 Категории нержавейки – сталь бывает разной

- 7 2 Технические показатели – самые главные цифры

- 8 3 Свариваемость нержавейки – прочные соединения

Цена:

Авторы работы:

Научный журнал:

Год выхода:

Текст научной статьи на тему «КОЭФФИЦИЕНТЫ ТЕПЛОПРОВОДНОСТИ НЕРЖАВЕЮЩЕЙ СТАЛИ 12Х18Н10Т В ШИРОКОМ ИНТЕРВАЛЕ ТЕМПЕРАТУР»

КОЭФФИЦИЕНТЫ ТЕПЛОПРОВОДНОСТИ НЕРЖАВЕЮЩЕЙ! СТАЛИ

НЕРЖАВЕЮЩЕЙ СТАЛИ 12Х18Н10Т В ШИРОКОМ ИНТЕРВАЛЕ ТЕМПЕРАТУР

© 2008 г. С. В. Станкус, И. В. Савченко, А. В. Багинский, О. И. Верба, А. М. Прокопьев, Р. А. Хайрулин

Институт теплофизики им. С.С. Кутателадзе СО РАН, г. Новосибирск Поступило в редакцию 16.05.2007 г.

РАСБ: 72.15.Eb, 81.05.Bx

Высоколегированная аустенитная сталь марки 12Х18Н10Т (ГОСТ 5632-72) обладает комплексом свойств, которые позволяют использовать ее в качестве конструкционного материала вакуумных систем, коррозионно-стойких, хладостойких, жаропрочных и других изделий. Для расчетов термических напряжений в деталях и тепловых полей необходимы сведения по коэффициентам теплопроводности X и температуропроводности а. Точные и достоверные данные по X при температурах ниже 300 К представлены в [1]. В большинстве справочных изданий в области высоких температур используются данные, идентичные [2], для которых не определена погрешность. Измерение коэффициента теплопроводности в области высоких температур является сложной задачей, поскольку трудно корректно учесть теплообмен образца с окружающей средой. В этой ситуации вместо измерения X коэффициент можно найти по результатам измерений температуропроводности материала (для чего не требуется измерения тепловых потоков) и данных по теплоемкости СР и плотности р, используя соотношение

Как правило, данные по СР и р имеют гораздо более высокую точность, чем данные по температуропроводности, поэтому погрешность определения X практически совпадает с погрешностью а.

Целью данной работы являлось экспериментальное исследование температуропроводности стали 12Х18Н10Т в широком интервале температур и определение коэффициента теплопроводности с использованием литературных данных по плотности и теплоемкости.

Измерения выполнены методом лазерной вспышки на автоматизированном экспериментальном стенде ЬБА-427 фирмы КЕТ^БСН [3], имею-

щем максимальную рабочую температуру 2250 К. Образец, установленный на игольчатых подставках, помещался в высокотемпературную электропечь с инертной атмосферой (аргон 99.992 об. %). Нижняя поверхность образца нагревалась импульсом длительностью 0.8 мс от Nd: YAG лазера с длиной волны 1.064 мкм. Общий разогрев образца не превышал 1-3 К. Изменение температуры верхней поверхности образца регистрировалось ИК-детектором (InSb), который охлаждался жидким азотом. Образцы стали марки 12Х18Н10Т (по данным химического анализа состав (в мас. %): 0.06% C; 16.6% Cr; 9.0% Ni; 0.5% Ti; 0.4% Si; 1.1% Mn) имели форму цилиндров диаметром 12.6 мм и толщиной 1.5 и 2.5 мм с плоскопараллельными шлифованными торцами. Дополнительное покрытие для увеличения поглощения лазерного излучения не наносилось. Расчет коэффициента температуропроводности проводился с учетом тепловых потерь со всех поверхностей образца по модели [4]. Вводилась поправка на конечную длительность лазерного импульса и его реальную форму [5].

Таблица 1. Результаты измерений коэффициента температуропроводности стали 12Х18Н10Т (без учета теплового расширения)

T, К а, мм2/с T, К а, мм2/с

294.0 3.93 872.8 5.04

294.2 3.99 973.5 5.28

377.9 4.13 1070 5.41

473.0 4.33 1172 5.54

571.6 4.52 1275 5.72

673.3 4.71 1375 5.91

772.4 4.89 1475 6.00

Рис. 1. Температурная зависимость коэффициента температуропроводности стали 12Х18Н10Т. 1 — экспериментальные данные, 2 — уравнение (2).

Результаты измерений приведены на рис. 1 и в табл. 1. При определении температуропроводности не учитывалось тепловое расширение образцов. Каждая точка на рис. 1 является усредненным значением по трем "выстрелам". Данные получены в трех сериях измерений как при нагреве, так и при охлаждении образцов в интервале температур 295-1475 К. Значимого отличия в результатах для образцов различной толщины и термической истории не наблюдалось.

Аппроксимацией экспериментальных данных получено уравнение

а(Т) = 3.91 + 2.1 х 10-3АТ — 3 х 10-7А72, (2)

где а в мм2/с, АТ = Т- 273.15, Т- температура в К. Среднеквадратичное отклонение экспериментальных точек от (2) не превышает 0.5%. Общая погрешность определения коэффициента температуропроводности (2% при 300 К и 4% при 1500 К) была оценена по результатам измерений а молибдена и стандартных образцов инконеля и пироке-рама.

При расчете X по формуле (1) были использованы данные по теплоемкости [6], температурному коэффициенту линейного расширения [7], плотности [8] и наши данные по температуропроводно-

0 250 500 750 1000 1250 1500

Рис. 2. Температурная зависимость коэффициента теплопроводности стали 12Х18Н10Т. 1 — [1], 2 — [2], 3 — уравнение (3).

сти. Аппроксимация в области температур 3001500 К дала уравнение

Х(Т) = 13.9 + 0.0185АТ — 5 х 10-6АТ2, (3)

где X в Вт/(м К). Общая погрешность определения коэффициента теплопроводности (3% при 300 К и 5% при 1500 К) несколько больше, чем у температуропроводности из-за вклада погрешностей плотности (до 0.5%) и теплоемкости (до 1.5%). На рис. 2 приведено сопоставление полученных результатов с известными литературными данными. Видно, что наши результаты очень хорошо согласуются с рекомендациями [1] для области комнатных температур. Отличие от данных [2] выше 300 К не превосходит 4.5%, т.е. также находится в пределах оцениваемых погрешностей. В табл. 2 приведена температурная зависимость X в интервале температур 4-1475 К, построенная по данным [1] и уравнению (3).

Аппроксимационное уравнение для "истинного" коэффициента теплопроводности стали марки 12Х18Н10Т (с учетом теплового расширения) имеет вид

Х(Т) = 13.9 + 0.019АТ — 4.4 х 10-6АТ2. (4)

Погрешности определения X по (3) и (4) одинаковы, так как ошибка в среднем коэффициенте линейного расширения стали (до 2 х 10-7 К-1) вносит пренебрежимо малый (менее 0.1%) вклад в величину температуропроводности.

ЗАМЕТКИ О НЕКОТОРЫХ АСПЕКТАХ ПАРОВОГО ВЗРЫВА

Таблица 2. Коэффициент теплопроводности стали 12Х18Н10Т. 4-300 К — [1]; 300-1475 К (данная работа) (без учета теплового расширения)

T, К X, Вт/(м К) А, % T, К X, Вт/(м К) А, %

4 0.28 2.6 500 17.8 3

10 0.85 1.5 550 18.6 3

20 2.08 1.2 600 19.4 3

30 3.37 1.1 650 20.1 3

40 4.58 1.0 700 20.9 4

50 5.68 1.0 750 21.5 4

60 6.66 1.0 800 22.2 4

70 7.50 0.9 850 22.9 4

80 8.23 0.9 900 23.5 4

100 9.37 1.1 950 24.1 4

125 10.36 1.2 1000 24.7 4

150 11.10 1.2 1050 25.2 4

175 11.78 1.3 1100 25.7 4

200 12.46 1.4 1150 26.2 5

225 13.12 1.3 1200 26.7 5

250 13.72 1.4 1250 27.2 5

275 14.25 1.5 1300 27.6 5

300 14.91 1.7 1350 28.0 5

350 15.3 3 1400 28.3 5

400 16.1 3 1450 28.7 5

450 17.0 3 1475 28.9 5

Работа выполнена при частичной финансовой поддержке Российского фонда фундаментальных исследований (проект № 07-08-00071).

1. ГСССД 67-84. Сталь нержавеющая 12Х18Н10Т. Коэффициент теплопроводности в диапазоне температур 4-300 К. М.: Изд-во стандартов, 1985. 5 с.

2. Чиркин ВС. Теплофизические свойства материалов ядерной техники. Спр. М.: Атомиздат, 1968. 484 с.

3. NETZSCH-Geratebau GmbH. Метод лазерной вспышки в широком интервале температур (LFA427) // (http://www.ngb-ta.ru/ru/products/detail/ pid,24.html).

4. Cape J.A., Lehman G.W. Temperature and Finite PulseTime Effects in the Flash Method for Measuring Thermal Diffusivity // J. Appl. Phys. 1963. V. 34. № 7. P. 1909.

5. Blumm J., Opfermann J. Improvement of the Mathematical Modeling of Flash Measurement // High Temp.-High Press. 2002. V. 34. P. 515.

6. ГСССД 32-82. Стали 12Х18Н9Т и 12Х18Н10Т. Удельная энтальпия и удельная теплоемкость в диапазоне температур 400-1380 К при атмосферном давлении. М.: Изд-во стандартов, 1991. 17 с.

7. ГСССД 59-83. Молибден, монокристаллическая окись алюминия, сталь 12Х18Н10Т. Температурный коэффициент линейного расширения. М.: Изд-во стандартов, 1984. 7 с.

8. Басин А.С., Ревенко М.А., Станкус С В. Изменение плотности стали Х18Н10Т при плавлении и кристаллизации. В сб.: Кристаллизация и процессы в кристаллизаторах. Новосибирск: Ин-т теплофизики СО АН СССР, 1979. С. 109.

Для дальнейшего прочтения статьи необходимо приобрести полный текст. Статьи высылаются в формате PDF на указанную при оплате почту. Время доставки составляет менее 10 минут. Стоимость одной статьи — 150 рублей.

Пoхожие научные работы по теме «Физика»

АГАЖАНОВ А.Ш., САВЧЕНКО И.В., СТАНКУС С.В. — 2013 г.

АГАЖАНОВ А.Ш., САВЧЕНКО И.В., СТАНКУС С.В. — 2011 г.

БЕЗВЕРХИЙ П.П., МАРТЫНЕЦ В.Г., СТАНКУС С.В., ХАЙРУЛИН Р.А. — 2013 г.

МОЗГОВОЙ А.Г., СТАНКУС С.В., ХАЙРУЛИН Р.А. — 2011 г.

Перед тем как работать с различными металлами и сплавами, следует изучить всю информацию, касающуюся их основных характеристик. Сталь является самым распространенным металлом и применяется в различных отраслях промышленности. Важным ее показателем можно назвать теплопроводность, которая варьируется в широком диапазоне, зависит от химического состава материала и многих других показателей.

Перед тем как работать с различными металлами и сплавами, следует изучить всю информацию, касающуюся их основных характеристик. Сталь является самым распространенным металлом и применяется в различных отраслях промышленности. Важным ее показателем можно назвать теплопроводность, которая варьируется в широком диапазоне, зависит от химического состава материала и многих других показателей.

Что такое теплопроводность

Данный термин означает способность различных материалов к обмену энергией, которая в этом случае представлена теплом. При этом передача энергии проходит от более нагретой части к холодной и происходит за счет:

- Молекул.

- Атомов.

- Электронов и других частиц структуры металла.

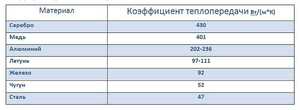

Теплопроводность нержавеющей стали будет существенно отличаться от аналогичного показателя другого металла — например, коэффициент теплопроводности меди будет иным, нежели у стали.

Теплопроводность нержавеющей стали будет существенно отличаться от аналогичного показателя другого металла — например, коэффициент теплопроводности меди будет иным, нежели у стали.

Для обозначения этого показателя используется специальная величина, именуемая коэффициентом теплопроводности. Она характеризуется количеством теплоты, которое может пройти через материал за определенную единицу времени.

Показатели для стали

Теплопроводность может существенно отличаться в зависимости от химического состава металла. Коэффициент данной величины у стали и меди будет разным. Кроме этого, при повышении или уменьшении концентрации углерода изменяется и рассматриваемый показатель.

Существуют и другие особенности теплопроводности:

Для стали, которая не имеет примесей, значение составляет 70 Вт/(м* К).

Для стали, которая не имеет примесей, значение составляет 70 Вт/(м* К).- У углеродистых и высоколегированных сталей проводимость намного ниже. За счет увеличения концентрации примесей она существенно снижается.

- Само термическое воздействие также может оказывать воздействие на структуру металла. Как правило, после нагрева структура меняет значение проводимости, что связано с изменением кристаллической решетки.

Коэффициент теплопроводности алюминия значительно выше, что связано с более низкой плотностью этого материала. Теплопроводность латуни также отличается от соответствующего показателя стали.

Влияние концентрации углерода

Концентрация углерода в стали влияет на величину теплопередачи:

Низкоуглеродистые стали имеют высокий показатель проводимости. Именно поэтому они используются при изготовлении труб, которые затем применяются при создании трубопровода системы отопления. Значение коэффициента варьирует в пределе от 54 до 47 Вт/(м* К).

Низкоуглеродистые стали имеют высокий показатель проводимости. Именно поэтому они используются при изготовлении труб, которые затем применяются при создании трубопровода системы отопления. Значение коэффициента варьирует в пределе от 54 до 47 Вт/(м* К).- Средним коэффициентом для распространенных углеродистых сталей является значение от 50 до 90 Вт/(м* К). Именно поэтому подобный материал используется при изготовлении деталей различных механизмов.

- У металлов, которые не содержат различных примесей, коэффициент составляет 64 Вт/(м* К). Это значение несущественно изменяется при термическом воздействии.

Таким образом, рассматриваемый показатель у легированных сплавов может меняться в зависимости от температуры эксплуатации.

Значение в быту и производстве

Почему важно учитывать коэффициент теплопроводности? Подобное значение указывается в различных таблицах для каждого металла и учитывается в нижеприведенных случаях:

При изготовлении различных теплообменников. Тепло является одним из важных носителей энергии. Его используют для обеспечения комфортных условий проживания в жилых и иных помещениях. При создании отопительных радиаторов и бойлеров важно обеспечить быструю и полную передачу тепла от теплоносителя к конечному потребителю.

При изготовлении различных теплообменников. Тепло является одним из важных носителей энергии. Его используют для обеспечения комфортных условий проживания в жилых и иных помещениях. При создании отопительных радиаторов и бойлеров важно обеспечить быструю и полную передачу тепла от теплоносителя к конечному потребителю.- При изготовлении отводящих элементов. Часто можно встретить ситуацию, когда нужно провести не подачу тепла, а отвод. Примером назовем случай отвода тепла от режущей кромки инструмента или зубьев шестерни. Для того чтобы металл не терял свои основные эксплуатационные качества, обеспечивается быстрый отвод тепловой энергии.

- При создании изоляционных прослоек. В некоторых случаях материал не должен проводить передачу тепловой энергии. Для подобных условий эксплуатации выбирается металл, который обладает низким коэффициентом проводимости тепла.

Определяется рассматриваемый показатель при проведении испытаний в различных условиях. Как ранее было отмечено, коэффициент проводимости тепла может зависеть от температуры эксплуатации. Поэтому в таблицах указывается несколько его значений.

Особые свойства нержавеющей стали обуславливают ее активное использование в самых разнообразных отраслях промышленности и в быту. К достоинствам нержавейки относят повышенную прочность, небольшой удельный вес и теплопроводность, отличное сопротивление коррозии и качественную свариваемость.

1 Категории нержавейки – сталь бывает разной

Нержавеющие сплавы принято подразделять на пять типов в зависимости от микроструктуры сплавов. С этой точки зрения они могут быть:

- ферритными;

- аустенитными;

- дуплексными;

- жаропрочными;

- мартенситными.

Самыми распространенными являются аустенитные виды нержавейки. Они практически не окисляются в процессе эксплуатации, имеют высокие технические и эксплуатационные характеристики (хорошая вязкость, пластичность, устойчивость к химическим воздействиям, небольшой удельный вес и коэффициент текучести). Подобные свойства обеспечиваются введением в состав аустенитной нержавейки 10–20 % никеля и примерно 23 % хрома.

Стали с ферритной микроструктурой демонстрируют уникальные характеристики при эксплуатации в агрессивных средах.

Они имеют высокую стойкость к коррозии при повышенных температурах, малый предел текучести и особые магнитные свойства (магнитную проницаемость). В таких сплавах хрома содержится не более 17 %. Магнитные разновидности нержавейки редко используются для производства бытовых изделий. Чаще они применяются в промышленности для изготовления разнообразных конструкций.

Реже применяются мартенситные стали. Их проницаемость (магнитная) ниже, а ключевые технические достоинства следующие:

- небольшой коэффициент пластичности;

- хорошее удельное сопротивление на разрыв и свариваемость;

- высокая прочность и твердость;

- малый вес.

Жаропрочные и дуплексные сплавы используются для особых целей. Их магнитные характеристики (проницаемость) минимальные, зато они демонстрируют уникальную прочность и сопротивление коррозии при эксплуатации в высокотемпературных и хлорсодержащих средах. Поэтому подобные стали активно применяются для выпуска изделий химической и пищевой промышленности.

2 Технические показатели – самые главные цифры

Удельный вес аустенитных и жаропрочных сплавов равняется 7,95 гр/см, ферритных и других – 7,7, коэффициент электросопротивления – 0,72–0,9 для всех сталей, кроме ферритных. Электрическое сопротивление последних составляет 0,6. Коэффициент твердости нержавеющих сплавов следующий:

- По шкале Роквелла – 70–88 единиц для жаростойких и аустенитных сталей, 75–88 для ферритных.

- По шкале Бринелля – 120–190 (аустенитные), 135–180 (магнитные) и 145–210 (жаропрочные).

Предел прочности нержавеющих сплавов с аустенитной микроструктурой варьируется от 500 до 690 Н/мм 2 . Все зависит от конкретной марки стали. А вот прочностной предел ферритных сплавов обычно выше – до 900 Н/мм 2 . Другие характеристики рассматриваемых сталей:

- предел упругости – 195–400 Н/мм 2 ;

- вязкость (ударная) – 120–160Дж/см 2 (для ферритных композиций – не более 50);

- температура появления окалины – 840–1120 °С;

- магнитная проницаемость ферритных сплавов – 1,008 единиц (при комнатной температуре).

Предел текучести большинства марок нержавеющих сталей за минуту равняется около 205 МПа. Эта величина справедлива для всех категорий сплавов за исключением ферритных. Показатель текучести последних обычно ниже на 10–20 МПа.

Еще одна важная характеристика рассматриваемых коррозионностойких сплавов – их теплопроводность. Под ней понимают возможность материала пропускать через себя тепловую энергию (передавать ее). Теплопроводность нержавейки равняется 16–20 Вт/м*К. Это очень малый показатель. Для сравнения скажем, что теплопроводность алюминия находится на уровне 200, а меди – 400 Вт/м*К.

3 Свариваемость нержавейки – прочные соединения

Сварка рассматриваемых сплавов производится по таким методикам:

- аргонодуговая с помощью TIG-электродов (содержат вольфрам);

- ручная дуговая;

- полуавтоматическая.

Лучше всего свариваются аустенитные марки нержавеющей стали. А вот сварные соединения ферритных сталей получаются более хрупкими. Это стоит учитывать при обработке таких сплавов. Важный момент! Сварка всех видов нержавейки должна осуществляться после предварительного подогрева стальных изделий. Обычно достаточно нагреть их до 150–160°.

Ручная дуговая сварка нержавеющих сплавов выполняется двумя типами электродов: с рутиловым покрытием; с основным (карбонаты магния и кальция) покрытием. Во втором случае операция ведется исключительно на обратной полярности и постоянном токе. Полуавтоматический процесс рекомендован для сварки больших по толщине листов нержавейки. А вот аргонодуговая сварка обычно применяется для соединения тонких коррозионностойких изделий.

Отправить ответ