Литье под давлением плюсы и минусы

Содержание:

- 1 Достоинство литья по моделям

- 2 Как осуществляется процесс

- 3 Плюсы отлитых деталей

- 4 Автоматизированное производство

- 5 Методы исправления дефектов

- 6 Недостатки литья под давлением.

- 7 4.4. Центробежное литье.

- 8 Достоинства центробежного литья.

- 9 Недостатки центробежного литья.

- 10 4.5. Литье по выплавляемым моделям.

- 11 Общий алгоритм метода.

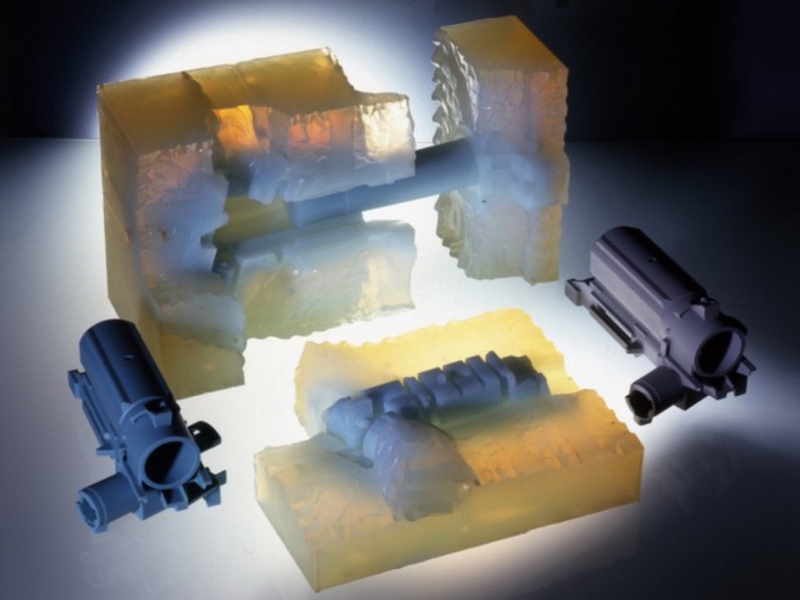

Технология литья по выплавляемой модели разработана с целью отливки целой массой крупных и мелких деталей, арматуры, режущего или хирургического инструмента, элементов электронных и оптических приборов. Метод часто применяется при изготовлении комплектующих элементов для промышленного и производственного оборудования, в художественном литье, в авиации, тяжелом машиностроении, космонавтике, нефтяной и газовой промышленности.

Технология литья по выплавляемой модели разработана с целью отливки целой массой крупных и мелких деталей, арматуры, режущего или хирургического инструмента, элементов электронных и оптических приборов. Метод часто применяется при изготовлении комплектующих элементов для промышленного и производственного оборудования, в художественном литье, в авиации, тяжелом машиностроении, космонавтике, нефтяной и газовой промышленности.

Достоинство литья по моделям

К положительным качествам технологического процесса относится высокая точность отлива детали до 4 класса точности с чистой поверхностью, не требующей дополнительной обработки. Важной особенностью метода также является возможность получить изделие сложной конфигурации, при обычном способе изготовления которого потребуется сборка из отдельных элементов. Изготовление отливки из твердых сплавов металла позволяет получить продукцию с шероховатостью поверхности до 6 класса от Rz=20 мкм до Ra=1,25 мкм в соответствии с требованиями ГОСТ 2789–59 .

Как осуществляется процесс

При серийном производстве мелких или крупных деталей разрабатывается эскиз и чертеж изделия, выполняется макет и пресс-форма, подбирается материал из металла, гипса, огнеупорной глины. Производственный процесс выполняется в следующей последовательности:

- сборка разъемной литейной формы;

- разогретая воскообразная масса легкоплавкого вещества (парафин, стеарин, воск) заливается в отверстие формы под давлением 2,5−3 атм;

- после охлаждения заготовки соединяются в блоки методом пайки с литниковой системой.

Принцип литья по выплавляемым моделям заключается в изготовлении материала на основе неразъемной формы, обеспечивающей высокую точность готового продукта. Выбранный способ литья помогает получить детали с толщиной стенок 0,5 мм из стали тугоплавкого сплава, не поддающегося механической обработке.

Готовый продукт подвергается облицовке суспензией, в состав которой входит кварц пылевой фракции и жидкое стекло или этилсиликат.

Облицовочная жидкость, для приготовления которой используется этилсиликат [Si (OC 2 H 5) 4], содержащий в составе 32 или 40% SiO 2, наносится в несколько слоев. В процессе гидролиза суспензии принимает участие этиловый спирт. Каждый последующий слой облицовки обсыпается мелким промытым песком из кварца или порошком измельченного маршалита, высушивается, после чего цикл повторяется от 5 до 11 раз. Модельный состав вытапливается паром, горячей водой или прогревом.

Облицовочная жидкость, для приготовления которой используется этилсиликат [Si (OC 2 H 5) 4], содержащий в составе 32 или 40% SiO 2, наносится в несколько слоев. В процессе гидролиза суспензии принимает участие этиловый спирт. Каждый последующий слой облицовки обсыпается мелким промытым песком из кварца или порошком измельченного маршалита, высушивается, после чего цикл повторяется от 5 до 11 раз. Модельный состав вытапливается паром, горячей водой или прогревом.

Формирование формы занимает от 2 часов до 2 суток, в конечном результате получается твердая оболочка толщиной до 3 мм, после чего пресс-форма переходит на участок выплавки модели из формы методом разогревания в термическом шкафу при температуре +120 0 С…+150 0 С или в горячей воде 90 0 С. После удаления наполнителя форма помещается в опоку и засыпается сухим порошком из кварца, циркона, электрокорунда или магнезита.

На следующем производственном этапе подготовленная форма переносится в термическую печь для выжига остатков легкоплавкой массы и последующей закалки при температуре

На следующем производственном этапе подготовленная форма переносится в термическую печь для выжига остатков легкоплавкой массы и последующей закалки при температуре

900 0 С в течение 4 часов. После завершения прогрева форма заполняется расплавленным металлом, оставляется до охлаждения, отливок удаляется из литниковой системы, подвергается термической обработке и финишной очистке. Хранят модели в термостате или в холодной проточной воде.

Особенностью огнеупорной суспензии является изменение физического состояния облицовочного раствора при изменении рецептуры. Если в подготовленную чистую суспензию ввести водный раствор щелочи, то запускается процесс затвердения, благодаря которому появляется возможность получения основы для изготовления разъемной керамической формы.

Плюсы отлитых деталей

Достоинством метода производства изделий по моделям является возможность использовать экономически выгодную неразрушающую технологию для изготовления номенклатуры единичной, серийной или массовой продукции с высокими требованиями по точности размеров и чистоте отделки. Выплавляемые легкоплавкие модели для деталей мелкой формы, сложной конфигурации и крупных изделий изготавливаются из органических материалов:

парафина;

парафина;- церезина;

- стеарина;

- торфяного битума;

- полистирола;

- канифоли;

- буроугольного воска;

- полиэтилена;

- озокерита и пр.

При выборе модельного состава учитывается комплекс физических свойств материала. Выплавляемые модели должны соответствовать следующим требованиям:

- плавкостью при температуре от 60 0 С до 100 0 С;

- минимальной усадкой и расширением;

- хорошей текучестью;

- механической прочностью;

- минимальным показателем зольности и прилипания к предметам и рукам;

- химической инертностью;

- экологической безопасностью;

- возможностью повторного использования;

- хорошей адгезией с облицовочной жидкостью;

- возможностью механизации и автоматизации процесса;

- экономным расходом металла.

Технологический процесс по выплавляемым моделям позволяет изготавливать детали из легированной и углеродистой стали, цветного сплава или чугуна. Способом литья металла в оснастку изготавливается кокиль, штамп, пресс-форма, стержневая или формовочная оснастка, детали автомобилей и стрелкового оружия. Получение отливок в разъемной керамической форме (шликере) производится в несколько этапов:

- заливка в опоку суспензии;

- отвердение формы;

- извлечение полученной модели из полусферы;

- термическое прокаливание полуформы;

- сборка и заливка полуформ расплавленным металлом.

Автоматизированное производство

Процесс литья по выплавляемым формам, технология которого адаптирована под автоматическую установку, одновременно позволяет изготавливать стояк и воронку для литниковой системы.

К отливкам из металла государственным стандартом предъявляются такие же требования, как и к продукции, полученной другим способом. Плавка рабочего материала осуществляется по заводской технологии.

Выбивка отливки производится после охлаждения пресс-формы на пневматической установке с поворотом опоки на 180 С для удаления сыпучего наполнителя. Отделение заготовки производится несколькими способами:

- вибрацией на специальной платформе;

- продавливанием через обрезную форму штампа;

- отрезкой электроинструментами;

- анодной и механической резкой.

Очистка заготовок от оболочки из шликера производится методом выщелачивания горячим раствором КОН. Остаточные фрагменты зачищаются инструментами со щеточной или наждачной насадкой.

Степень чистоты поверхности отливки зависит от состояния и конструкции пресс-формы, вида модельного состава, фракции кварцевого песка, способа выплавления состава и режима прокалки оболочек, химического состава отливки.

Плотность материала отливки формируется положением формы на рабочей платформе. Компенсацию усадки стали в процессе затвердения обеспечивает конструкция питающей системы. Точность исполнения металлической отливки проверяется оптическим компоратором. К недостаткам литья по модели относится сложность и длительность технологического процесса, высокая стоимость оснастки.

Методы исправления дефектов

Незначительные дефекты исправляют заделкой замазками или мастиками, пропиткой различными составами, газовой или электрической сваркой.

Заделка замазками или мастиками – декоративное исправление мелких поверхностных раковин. Перед заполнением мастикой дефектные места очищают от грязи, обезжиривают. После заполнения исправленное место заглаживают, подсушивают и затирают пемзой или графитом.

Пропитывание применяют для устранения пористости. Отливки на 8-12 часов погружают в водный раствор хлористого аммония. Проникая в промежутки между кристаллами металла, раствор образует оксиды, заполняющий поры отливок.

Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях (раковины, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках – электродами соответствующего состав

| Способы литья | Преимущества | Недостатки |

| ЛПФ Литье в песчаные формы | Проста и экономичность технологического процесса. Большое разнообразие форм отливок. Большой диапазон массы и размеров отливок. | В основном, в качестве материала отливок используется серый чугун, обладающий хорошей жидкотекучестью и малой усадкой. Реже используется сталь. Весьма ограничено производятся отливки из цветных металлов и сплавов. Качество металла отливок низкое, что связано с возможностью попадания в металл неметаллических включений, газовой пористостью (из за бурного газообразования при заливки металла во влажную форму) Низкая чистота поверхности и точность размеров. Поэтому сопрягаемые поверхности деталей, заготовки которых получают ЛПФ, всегда обрабатываются резанием. |

| ЛВМ Литье по выплавляемым моделям | Отсутствие у формы разъема обеспечивает повышенную точность. Возможность получения отливок самой сложной конфигурации практически из любых сплавов. Высокая точность и чистота поверхности отливки позволяют исключить последующую механическую обработку. | Длительный технологический процесс. Высокая стоимость отливки. |

| ЛОФ Литье в оболочковые формы | Высокая чистота поверхности и точность размеров. Хорошая газопроницаемость формы обеспечивает отсутствие газовых пор. Легко удаляются отливки из формы, т. к. при выгорании фенолформальдегидной смолы создается тонкая газовая рубашка, которая защищает поверхность отливки от пригара смеси. Форма легко разрушается. Расход формовочной смеси в 5-10 раз меньше, чем при литье в песчаные формы. | Дороговизна фенолформальдегидной смолы. Выделение вредных веществ при нагреве и выгорании фенолформальдегидной смолы. Ограничение размера и массы отливок. |

| ЦЛ Центробежное литье | Возможность получения пустотелых отливок без применения стержней, получение плотной и мелкозернистой структуры. | Высокая стоимость оборудования. При литье в металлические формы из-за быстрого охлаждения уменьшается жидкотекучесть расплава. Из-за низкой податливости формы возможно образование трещин. Возможно возникновение газовой пористости из-за отсутствия достаточной газопроницаемости формы. |

| ЛК Литье в кокиль | Получение отливок с высоким качеством металла, повышенной точностью и чистотой поверхности. | Высокая стоимость кокиля и трудоемкость его изготовления. Можно изготавливать отливки только относительно простой конфигурации. При литье в металлические формы из-за быстрого охлаждения уменьшается жидкотекучесть расплава. Из-за низкой податливости формы возможно образование трещин. Возможно возникновение газовой пористости из-за отсутствия достаточной газопроницаемости формы. |

| ЛД Литье под давлением | Получение отливок с минимальной толщиной стенок 0,5 мм. Высокая точность и чистота поверхности отливки позволяют исключить последующую механическую обработку. Высокая производительностью процесса | Высокая стоимость пресс-формы и оборудования. Ограниченность габаритных размеров и массы отливок. При литье в металлические формы из-за быстрого охлаждения уменьшается жидкотекучесть расплава. Из-за низкой податливости формы возможно образование трещин. Возможно возникновение газовой пористости из-за отсутствия достаточной газопроницаемости формы. |

Основные рекомендации по выбору способа литья

При сравнении различных способов литья необходимо учитывать следующие факторы.

1. Технологические свойства сплава.

Литье в металлические формы нежелательно применять:

— при пониженной жидкотекучести металла, т.к. высокие скорости охлаждения приводят к быстрому остыванию и кристаллизации расплавленного металла, что может стать причиной образования недоливов и спаев;

— при высокой склонности материала к усадке, так как возможно образование трещин из-за низкой податливости формы, препятствующей свободной усадке отливки в литейной форме.

2. Сложность формы отливки.

В зависимости от конфигурации, размеров, массы и необходимого количества стержней отливки делят на шесть групп сложности. Наиболее простые отливки относят к первой группе, которая характеризуется гладкими и прямолинейными наружными поверхностями с наличием невысоких усиливающих рёбер, фланцев, отверстий, а также внутренними поверхностями простой формы. Типовые изделия – крышки, фланцы, муфты, колёса вагонеток. Самые сложные отливки относят к шестой группе, которая характеризуется криволинейными наружными поверхностями, имеющими рёбра, кронштейны и фланцы значительной протяжённости, пересекающиеся друг с другом под различными углами, а также внутренние полости особо сложной конфигурации с затруднёнными выходами на поверхность отливки. Типовые изделия – станины специальных металлорежущих станков, сложные корпуса насосов, рабочие колёса гидротурбин.

Сложные по конфигурации отливки получают литьем под давлением, по выплавляемым моделям, в песчаных формах. Литьем в кокиль получают отливки с простой наружной конфигурацией, а центробежным литьем – отливки типа тел вращения. Наиболее тонкостенные отливки получают литьем по выплавляемым моделям и литьем под давлением.

3. Количество.

В условиях крупносерийного или массового производства рентабельны способы литья с применением металлических или оболочковых форм. Но если необходимо изготовить одну или всего несколько отливок (единичное производство), то нерационально изготавливать для этого дорогостоящий кокиль или использовать дорогостоящее литьё по выплавляемым моделям. Поэтому в данном случае может окупиться и является наиболее рациональным применение литья в песчаные формы, для которого можно использовать недорогие деревянные модели.

4. Требуемые точность геометрических показателей и качество поверхности.

Следует выбирать способ, обеспечивающий заданную точность размеров и шероховатость поверхности. Высокое качество поверхности позволяет либо исключить последующую механическую обработку, либо выполнять ее с минимальными припусками. Это дает возможность сохранить при механической обработке литейную корку, имеющую повышенную твердость и износостойкость, снизить себестоимость готовых деталей за счет экономии металла. Однако при этом увеличиваются расходы на литейное оборудование и оснастку, их ремонт и обслуживание. Поэтому, при выборе метода получения отливки следует проводить технико-экономический анализ не одного заготовительного (литейного), а двух этапов производства – заготовительного (литейного) и механообрабатывающего.

Наиболее точным показателем, определяющим эффективность применения того или иного способа, является себестоимость изделия.

При выборе оптимального способа получения отливок, как правило, требуется проводить сравнительный анализ возможных вариантов литья и их технологических показателей, ориентировочно представленных в табл. 1Л.

Не нашли то, что искали? Воспользуйтесь поиском:

Очень высокая производительность.

Высокая точность и чистота поверхности, изделия почти не нуждаются в механической обработке.

Мелкокристаллическая, однородная внутренняя структура.

Отсутствует расход металла на литники, прибыли, выпоры.

Метод полностью подвергается автоматизации, требует автоматизации.

Для производства другого изделия достаточно сменить пресс – форму и переналадить машину для литья.

Недостатки литья под давлением.

Высокая стоимость основных средств.

Ограниченность номенклатуры по материалу (легкоплавкие металлы) и массе.

Невозможно получать изделия с внутренними полостями (за исключением литья с вакуумным всасыванием) и сложной поверхностью.

Невозможно получать изделия с особо качественной внутренней структурой.

Данный метод рентабелен для крупносерийного производства несложных изделий малой массы из легкоплавких металлов и специальных сплавов с плохой жидкотекучестью.

4.4. Центробежное литье.

Суть метода заключается в заливке расплавленного металла во вращающуюся стальную или керамическую форму, причем под действием центробежных сил металл прижимается к стенкам изложницы и застывает под давлением.

Данным методом получают изделия типа «тело вращения» — трубы, трубные гильзы для получения бесшовных труб, втулки, обечайки, заготовки для зубчатых колес.

Различают машины для литья с вертикальной и горизонтальной осью вращения. Первые позволяют получать фасонные изделия, однако их использование технологически ограничено длиной изделия. К материалу, из которого изготовлены машины для центробежного литья, предъявляются высокие требования, поэтому их стоимость очень высока. Кроме того, требуется высокая точность наладки, для соответствия оси изложницы с осью ее вращения.

Достоинства центробежного литья.

Очень высокая производительность.

Высокая точность и чистота поверхности, отливки не требуют дополнительной механической обработки.

Нет расхода металла на литники, прибыли и выпоры.

Внутренняя структура без инородных примесей, газовых и шлаковых включений.

Есть возможность получать биметаллические изделия.

Возможна организация непрерывного литья.

Метод легко подвергается автоматизации и требует ее.

Недостатки центробежного литья.

Высокая стоимость основных фондов.

Высокая сложность и стоимость наладки и переналадки оборудования.

Метод выгоден для крупносерийного и массового производства труб, обечаек.

4.5. Литье по выплавляемым моделям.

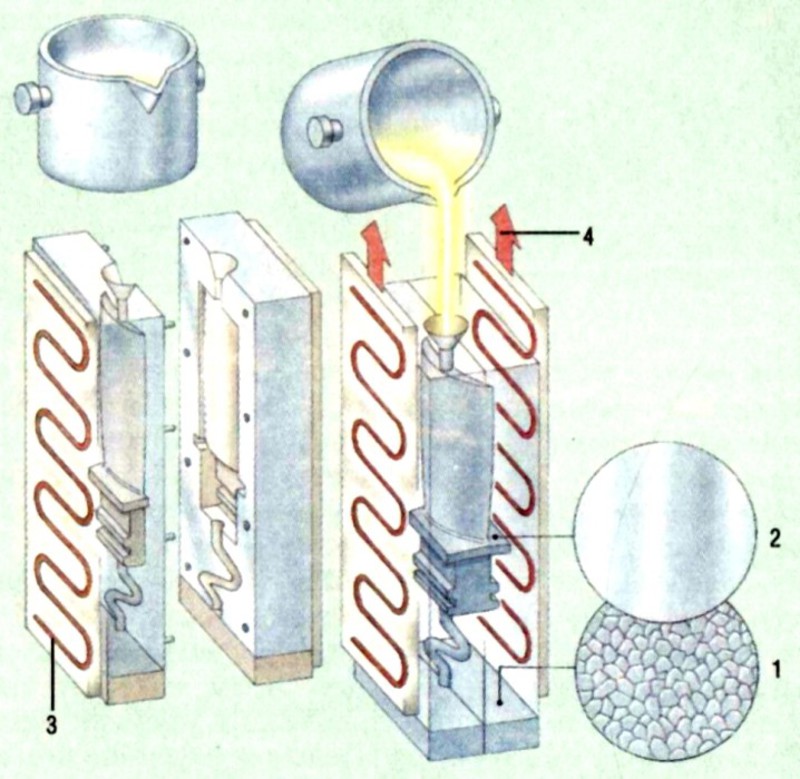

Суть метода заключается в изготовлении модели будущего изделия из легкоплавкого материала (воск, парафин, полиэтилен высокого давления), изготовление по модели тонкостенной керамической формы, выплавлении из формы модели и заливке в нее расплавленного металла, с последующим извлечением затвердевшей отливки после разбивания формы.

Общий алгоритм метода.

Из легкоплавкого материала, например, парафина, изготавливают модель будущего изделия, с учетом усадки. Модель помещают на подмодельный щиток и покрывают тестообразным составом, состоящим из гидролизованного этилсиликата (или смесью этилсиликата и жидкого стекла — силиката натрия) и молотого кварцевого песка. Эту операцию повторяют, до образования на поверхности модели тестообразной формы достаточной толщины (до 20 мм — в зависимости от массы будущего изделия). Через некоторое время происходит затвердевание формы и превращение в прочную керамическую оболочку за счет образования силикатных связей в результате полимеризации в ходе сушки. Затем модель удаляют из керамической формы выплавлением через литниковую систему с помощью горячей воды или пара. Керамическую оболочку прокаливают при температуре

850-900 0 С, при этом из нее удаляются все газообразные продукты, в результате чего она становится газопроницаемой. В еще раскаленную оболочку заливают расплавленный метал. После охлаждения отливку извлекают, разбивая форму и (или) выщелачивая ее. Литники, прибыли, выпоры обрубают, отливку, при необходимости, подвергают термической обработке.

Для интенсификации производства моделей их получают поточным методом штамповкой или литьем под давлением, иногда — в виде полу — или четвертьмоделей, с последующей сборкой.

Отправить ответ