Марочник чугуна на жд дороге

Выплавленный в доменных печах чугун в зависимости от вида содержащегося углерода делится на белый (передельный) и серый (литейный).

Белым (передельным) называется чугун, в котором углерод находится в виде цементита. Он имеет в изломе белый цвет (поэтому его называют белым), обладает высокой твердостью и хрупкостью, не поддается механической обработке. Белый чугун составляет около 80 % всех выплавляемых чугунов и идет в основном для переделки в сталь.

Серым (литейным) называется чугун, в котором углерод находится в виде пластинчатого графита. Он имеет в изломе серый цвет (поэтому его называют серым), обладает меньшей твердостью и хрупкостью, чем белый чугун, поддается механической обработке.

Серый чугун хорошо сопротивляется сжимающим нагрузкам, нечувствителен к поверхностным дефектам и удовлетво-рительно сопротивляется усталостному разрушению, но из-за низкой пластичности и ударной вязкости его использование в качестве конструкционного материала ограничено.

Различают следующие марки серого чугуна: СЧ 10, СЧ 15, СЧ 18, СЧ 20, СЧ 24, СЧ 25, СЧ 30,СЧ 35. Буквы СЧ в марке обозначают серый чугун, двузначная цифра соответствует пределу прочности при растяжении σв (МПа). Например, марка СЧ 18 показывает, что чугун этой марки имеет σв=176 МПа.

Разновидностью серого чугуна является ковкий чугун. Это условное название более мягкого и вязкого чугуна, чем серый, получаемого из белого чугуна в результате длительного отжига. Существуют следующие марки ковкого чугуна по КЧ 30-6, КЧ 33-8, КЧ 35-10, КЧ 37-12, КЧ 45-6, КЧ 50-4, КЧ 56-4, КЧ 60-3, КЧ 63-2. Буквы КЧ в марке означают сокращенное название ковкий чугун, две первые цифры — предел прочности на растяжение (МПа), одна или две последние цифры — относительное удлинение (%).

Ковкий чугун обладает хорошими механическими свойствами и высокой стойкостью к коррозии. В судостроении из него изготовляют малонапряженные детали судового оборудования, дельные вещи и арматуру (детали клапанов и задвижек, иллюминаторы, дверные ручки и т. п.).

Модифицированный чугун получают путем введения в жидкий серый чугун перед разливкой специальных элементов, называемых модификаторами, например, алюминия, кремния, кальция и др. Они увеличивают количество центров кристаллизации и, следовательно, измельчают графит.

Поэтому модифицированный чугун имеет повышенную прочность, лучшую стойкость против образования трещин и меньшую хрупкость, чем обычные серые. Все высшие марки серого чугуна получают методом модифицирования.

Высокопрочным называется серый чугун, содержащий шаровидный графит. Его получают введением в серый чугун магния, церия и висмута. Добавка их в расплавленный серый чугун, содержащий пластинчатый графит, превращает его в шаровидный. Высокопрочный чугун имеет более высокие механические свойства, чем обычный серый, модифици-рованный и ковкий чугуны, а также среднеуглеродистая сталь.

В настоящее время выплавляют 10 марок высокопрочного чугуна ВЧ 38, ВЧ 42, ВЧ 45, ВЧ 50, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80, ВЧ 100 и ВЧ 120. Буквы ВЧ обозначают высокопрочный чугун. Цифры — предел прочности на растяжение σв (МПа). Например, ВЧ 42, показывает, что он имеет σв=412 МПа.

В настоящее время выплавляют 10 марок высокопрочного чугуна ВЧ 38, ВЧ 42, ВЧ 45, ВЧ 50, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80, ВЧ 100 и ВЧ 120. Буквы ВЧ обозначают высокопрочный чугун. Цифры — предел прочности на растяжение σв (МПа). Например, ВЧ 42, показывает, что он имеет σв=412 МПа.

В судостроении высокопрочные чугуны широко применяют вместо ковкого чугуна и среднеуглеродистой стали. Из них изготовляют различные судовые устройства, механизмы, дельные вещи и т. д. Наиболее распространен магниевый чугун, обладающий высокими механическими свойствами, что позволяет использовать его вместо ковкого чугуна при изготовлении ответственных деталей машин: коленчатых валов, картеров, шатунов и т.п., а также грузовых, зачистных, обогревающих и охлаждающих трубопроводов, дейдвудных труб, винтов регулируемого шага (ВРШ) и т. п.

Легированные чугуны

Легированными называют чугуны, в которые введены легирующие (облагораживающие) примеси, например, хром, ванадий, молибден, никель, титан и др. Легирующие элементы повышают прочность, твердость, износостойкость, коррозион-ную стойкость и другие механические, технологические и химические свойства чугунов.

Все легированные чугуны в зависимости от суммарного содержания легирующих элементов делятся на:

Ø низколегированные (до 2,5 % легирующих элементов);

Ø среднелегированные (от 2,5 до 10 %);

Ø высоколегированные (свыше 10 %).

Разновидность легированных чугунов имеют разные марки. Входящие в марку легирующие элементы обозначают буквами:

Цифры, стоящие после букв, указывают среднее содержание легирующих элементов в процентах. Если цифры нет, то данного легирующего элемента содержится около 1 %. Например, марка ЧН15Д7Х означает, что это высоколегированный чугун, в котором содержится 15 % никеля, 7 % меди и около 1 % хрома.

Изготовление легированных чугунов, обладающих рядом ценных свойств, относительно недорого и поэтому область их применения непрерывно расширяется.

В зависимости от свойств легированные чугуны делятся на износостойкие, коррозионно-стойкие (нержавеющие), жаро-стойкие и др.

Износостойкими называют чугуны, обладающие высоким сопротивлением износу (истиранию), которое возникает при трении поверхностей, находящихся под нагрузкой. К износостойким чугунам относятся антифрикционные и фрикционные чугуны.

Антифрикционными называются износостойкие чугуны, обладающие низким коэффициентом трения. Из них изготовляют детали, работающие в условиях трения скольжения: подшипники скольжения, их вкладыши, грундбуксы, сальники и другие подобные детали.

Антифрикционные чугуны имеют марки АЧС-1, АЧС-2, АЧС-3, АЧС-4, АЧС-5, АЧС-6, АЧК-1, АЧК-2, АЧВ-1, АЧВ-2. Буквы АЧ означают антифрикционный чугун, а буквы С, К и В — базовый чугун (серый, ковкий и высокопрочный), на основе которого он получен, цифра — условный номер.

Кроме перечисленных марок применяют специальный антифрикционный пористый чугун марки АПЧ, получаемый введением в расплавленный чугун при его выплавке свинца, фосфора и углекислого калия (поташа). В результате затвердевший чугун становится пористым, что улучшает его антифрикционные свойства.

В качестве антифрикционных чугунов применяют также медистый чугун марок ЧМ-1,3, ЧМ-1,8 и др., в которых цифра указывает на содержание меди в процентах. Эти чугуны имеют хорошие антифрикционные свойства и выдерживают большие нагрузки.

Фрикционными называются износостойкие чугуны, имеющие высокий коэффициент трения. Из них делают тормозные устройства различных механизмов.

Все большее распространение в судостроении получают коррозионно-стойкие чугуны, так как даже обычные чугуны обладают более высокой коррозионной стойкостью в атмосфере и морской воде, чем углеродистые стали. Вводя в чугун более 12 % хрома и снижая содержание углерода, получают нержавеющий чугун. Высокой коррозионной стойкостью в агрессивных средах, стойкостью к кавитации и износу в пароводяных средах обладают коррозионно-стойкие чугуны марок ЧНХТ, ЧН1ХМД, ЧН15Д7Х2 и др.

Жаростойкими называются чугуны, стойкие против окисления и сохраняющие механические свойства при высоких температурах нагрева. Их марки:

Многие высоколегированные жаростойкие чугуны являются одновременно и коррозионно-стойкими. Детали, работающие при высокой температуре без больших нагрузок, выгоднее изготовлять из жаростойких чугунов, чем из жаростойких сталей, так как стоимость их меньше.

Стали

Классификация сталей

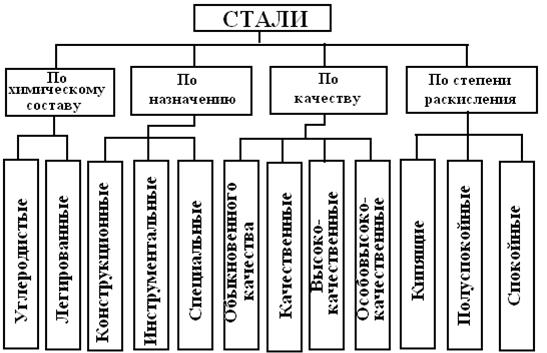

Стали, применяемые в промышленности, делят по химическому составу, назначению, качеству, степени раскисления, структуре и другим признакам (рис. 8).

По химическому составу стали подразделяют на углеродистые и легированные.

Углеродистые стали — сплавы железа с углеродом (при содержании углерода до 2,14 %), в которых содержатся также постоянные примеси марганца, кремния, серы и фосфора. С увеличением содержания углерода твердость, прочность и упругость стали повышаются, но пластичность, вязкость, обрабатываемость и свариваемость понижаются.

Различают низкоуглеродистые (до 0,25 % углерода), среднеуглеродистые (от 0,25 до 0,6 % углерода) и высокоуглеродистые стали (свыше 0,6 % углерода).

Кремний (до 0,5 %) и марганец (до 0,7 %) не оказывают существенного влияния на свойства стали. Сера вызывает красноломкость, т.е. хрупкость стали при высоких температурах, а фосфор — хладноломкость, т.е. хрупкость стали при пониженных температурах. Кроме того, сера понижает пластичность и прочность стали, коррозионную стойкость и износостойкость.

Рис. 8. Классификация стали по основным признакам

Легированные стали — сплавы железа с углеродом (при содержании углерода до 2,14 %), в которые введены специальные добавки (легирующие элементы) для придания определенных свойств, например, хром, никель, титан, молибден, вольфрам, кобальт, ниобий, ванадий, алюминий, медь и другие элементы. Марганец (при содержании более 1 %) и кремний (при содержании более 0,8 %) также являются легирующими элементами.

Для легирующих элементов, вводимых в сталь, приняты следующие буквенные обозначения:

Легирующие элементы оказывают различное влияние на свойства стали.

Хром — один из основных легирующих элементов. Он повышает прочность, твердость, коррозионную стойкость стали, а при повышенном содержании делает сталь нержавеющей, жаропрочной и обеспечивает стойкость магнитных свойств.

Никель придает стали высокую прочность, пластичность, коррозионную стойкость и ударную вязкость.

Вольфрам увеличивает твердость и красностойкость стали.

Молибден повышает прочность, упругость, красностойкость, окалиностойкость и коррозионную стойкость стали.

Ниобий и медь улучшают коррозионную стойкость стали.

Различают низколегированные стали (до 5 % легирующих элементов), среднелегированные (от 5 до 10 %) и высоколегированные (свыше 10 %).

По назначению стали разделяют на конструкционные, инструментальные и специальные.

Конструкционные стали применяют для изготовления строительных конструкций, деталей машин и механизмов, корпусов судов и т. п.

Инструментальные стали предназначены для изготовления режущего, мерительного, штампового и другого инструмента.

Специальные стали имеют особые свойства обрабатываемости, жаростойкости, коррозионной стойкости и т.п. Большинство специальных сталей применяют для изготовления конструкций, деталей машин и механизмов, имеющих специальное назначение.

По качеству стали разделяют на стали обыкновенного качества, качественные, высококачественные и особовысо-кокачественные. Под качеством стали понимают совокупность свойств, определяемых металлургическим процессом ее производства. Основным показателем качества служат нормы содержания вредных примесей (серы и фосфора).

Стали обыкновенного качества содержат до 0,06 % серы и 0,07 % фосфора, качественные —не более 0,04 % серы и 0,035 % фосфора, высококачественные — не более 0,015 % серы и 0,025 % фосфора.

По степени раскисления стали разделяют на кипящие, полуспокойные и спокойные. Углеродистые стали могут выплавляться кипящими, полуспокойными и спокойными, а легированные — только спокойными.

По структуре стали в отложенном состоянии разделяют на шесть классов:

По структуре после нормализации стали, разделяют на четыре класса: перлитный, мартенситный, аустенитный и ферритный.

Для постройки судов применяют сталь всех вышеперечисленных групп. Например, из конструкционной стали строят корпуса металлических судов, изготовляют дельные вещи, судовые устройства, судовое механическое оборудование и т. д. Из инструментальных сталей делают инструменты и приспособления, используемые при постройке судна, из специальных сталей — судовую арматуру, гребные винты, детали судовых двигателей, механизмы и приборы.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

2.1. Чугуны

Чугуном называют сплав железа, углерода (более 2,14 %) и других элементов (кремния, марганца, фосфора, серы и др.). В чугуне углерод может находиться в химически связанном состоянии в виде цементита (Fe3C) и в свободном состоянии в виде включений графита.

Серый чугун обладает хорошими технологическими свойствами и низкой стоимостью, в настоящее время является распространенным литейным материалом.

Серым называют такой чугун, в котором весь углерод или большая его часть находится в виде графита, а в связанном состоянии (в форме цементита) углерода содержится не более 0,8 %. Излом такого чугуна имеет серый цвет.

Из серого чугуна изготовляют самые разнообразные литые детали – от простых до сложных. Отливки хорошо обрабатываются на металлорежущих станках. Пример условного обозначения серого чугуна по ГОСТ 1412-85:

Буквы «СЧ» означают серый чугун, число (25) – значение временного сопротивления при растяжении (σв), МПа·10 -1 .

Его механические свойства зависят от величины зерна металла, от размеров и характера распределения включений графита и др. В обычном сером чугуне графит кристаллизуется в виде пластинок, которые расчленяют основную металлическую массу и действуют как внутренние трещины. По этой причине серый чугун с пластинчатым графитом обладает низкой прочностью и малой пластичностью (до 0,3 %).

Серый чугун обладает способностью рассеивать вибрационные колебания при переменных нагрузках. Это свойство называют циклической вязкостью. Серый чугун имеет хорошие литейные свойства, а отдельные марки обладают достаточно высокой прочностью и износостойкостью.

В сером чугуне обычно содержится 2,9–3,6 % С; 1,5–3,5 % Si; 0,4–1 % Mn; 0,2–0,12 % S; в легированном чугуне содержатся и другие элементы.

Элементы, входящие в состав серого чугуна, существенно влияют на его свойства.

Кремний способствует выделению в чугуне углерода в виде графита, понижает температуру его плавления, обеспечивая высокие литейные и технологические свойства.

Марганец действует на свойства чугуна противоположно кремнию: он препятствует выделению в чугуне углерода в виде графита, увеличивая устойчивость цементита. Марганец повышает твердость чугуна и прочность отливок.

Сера, как и марганец, задерживает выделение в чугуне углерода в свободном состоянии. Способствует отбеливанию чугуна, делает его более тугоплавким, снижает жидкотекучесть. Поэтому в чугуне сера считается вредной примесью.

Фосфор в сером чугуне может оказывать и вредное, и полезное влияние. Повышая хрупкость, фосфор снижает механические свойства чугуна. Следовательно, в чугуне для машиностроительных отливок, требующих высокой прочности, значительное содержание фосфора может быть вредной примесью. Фосфор увеличивает жидкотекучесть металла. Следовательно, в чугуне для тонкостенных, со сложной поверхностью отливок, не требующих высокой прочности, повышенное содержание фосфора будет желательным. При изготовлении художественных отливок, особенно ажурных, содержание фосфора в чугуне до 1 % считается полезной примесью, увеличивающей жидкотекучесть расплава и стойкость отливок против коррозии.

Серые чугуны, применяемые в промышленности в качестве конструкционного материала для литых деталей, по физико-механическим характеристикам можно условно разделить на 4 группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами.

Применяют серые чугуны с пластинчатым графитом 11 марок. Механические свойства и химический состав серых чугунов указаны в табл. 2.1.

Таблица 2.1. Марки серых чугунов с пластинчатым графитом

| Марка |

чугуна

Детали, получаемые из серого чугуна, со структурой феррита имеют невысокую прочность, прочные – с феррито-перлитной структурой и наиболее прочные – с перлитной структурой.

Из серого чугуна отливают колонны, котлы, радиаторы, ванны, трубы, а также самые разнообразные конструкционные детали для машиностроения.

Высокопрочный чугун имеет металлическую основу и шаровидные включения графита. Из него изготовляют отливки со стенками большой толщины и высокой прочности (коленчатые валы, зубчатые колеса, детали турбин). Высокопрочный чугун получают модифицированием жидкого серого чугуна магнием. В результате модифицирования в чугуне образуется графит шаровидной формы. В отличие от обычного серого чугуна этот чугун обладает повышенной пластичностью и большей прочностью. Высокопрочный чугун, по сравнению с обыкновенным серым, обладает меньшей склонностью к отбелу.

Высокопрочный чугун с графитом шаровидной формы подразделяется в зависимости от механических свойств на следующие марки, приведенные в табл. 2.2.

Таблица 2.2. Марки высокопрочного чугуна для отливок с шаровидным графитом

| Марка чугуна | Значение временного сопротивления при растяжении σв, МПа | Относительное удлинение, % | Твердость, |

НВ

Пример условного обозначения высокопрочного чугуна по ГОСТу 7293-85:

Буквы «ВЧ» обозначают высокопрочный чугун, первые две цифры – значение временного сопротивления при растяжении σв, МПа·10 -1 .

Ковкий чугун получают путем длительного нагрева при высоких температурах (950–1000 °С) (отжигом) отливок из белого чугуна. При отжиге образуется графит, имеющий компактную хлопьевидную форму. При такой форме графита, отливки перестают быть хрупкими, приобретают способность выдерживать ударные нагрузки (свободный углерод в них имеет форму, промежуточную между пластинчатой и шаровидной – хлопьевидную).

Название «ковкий чугун» условно и указывает лишь на то, что этот материал по сравнению с серым чугуном является пластичным. В действительности же ковкий чугун никогда ковке не подвергают, из него, так же как из серого чугуна, изготовляют лишь фасонные отливки для машиностроения. Ковкий чугун по механическим свойствам занимает промежуточное положение между серым чугуном и сталью. Детали, изготовленные из такого чугуна, хорошо работают в среде влажного воздуха, поточных газов и воды. В зависимости от способа производства ковкого чугуна его подразделяют на группы: ферритный и перлитный.

Ферритный ковкий чугун получают при отжиге отливок из белого чугуна в нейтральной среде. Такой чугун имеет бархатный черный излом и состоит из феррита и графита отжига Fe3C→3Fe+Cотж. Из ферритного ковкого чугуна с повышенной пластичностью изготовляют ответственные детали для автомобилей и сельскохозяйственных машин, для этих целей используют марки КЧ 37-12; КЧ 35-10. Для малоответственных деталей (гайки, фланцы и др.) применяют КЧ 30-6; КЧ 33-8.

Перлитный ковкий чугун получают после отжига белого чугуна в окислительной атмосфере. Вследствие обезуглероживания в процессе отжига отливок получают чугун с меньшей вязкостью. Этот чугун находит ограниченное применение в машиностроении.

Из перлитного ковкого чугуна изготовляют карданные валы, звенья цепей конвейера, муфты и др.

Ковкий чугун подразделяется в зависимости от механических свойств на следующие марки, приведенные в табл. 2.3.

Таблица 2.3. Марки ковких чугунов

| Марка чугуна | Значение временного сопротивления при растяжении σв, МПа | Относительное удлинение, % | Твердость, |

НВ

Основной химический состав ковкого чугуна: 2,4–2,8 % C; 0,8–1,4 % Si; менее 1 % Mn; менее 0,1 % S; менее 0,2 % P.

Примеры записи марки ковкого чугуна по ГОСТ 1215-79:

Буквы «КЧ» обозначают ковкий чугун, первое число – значение временного сопротивления при растяжении σв, МПа·10 -1 , второе число – минимальное относительное удлинение δ, %.

При этом на землю стали класть два лежня, соединенные между собой поперечинами.

Собственно так появилась привычная конструкция, описанная в детском стишке: "Рельсы, рельсы, шпалы, шпалы, ехал поезд запоздалый. "

В России первый такой лежневой путь появился в 1763 году на Змеиногорском руднике Колывано-Воскресенских заводов. Построен он был по проекту гидромеханика К.Д. Фролова в 1763 году. Отличительной особенностью этого сооружения было водяное колесо, которое с помощью канатов таскало вагонетки.

Однако быстрый износ деревянных лежней заставил искать новые материалы для их изготовления. В 1767 году англичанин Ричард Рейнольдс предложил заменить дерево на металлические брусья с канавками, посредине, впоследствии получившими названия рельсы. Вот так лежневая дорога превратилась в железную. Однако поначалу рельсы изготовлялись не из мягкого железа, а из более дешевого и твердого чугуна.

Отсюда и пошло, достаточно долго употреблявшееся название железных дорог "чугунка". В белорусском языке это слово официально употребляется до сих пор.

В России первая дорога с железными рельсами в виде уголка была построена в 1788 году механиком А.С. Ярцевым на Александровском (Олонецком) заводе в Петрозоводске.

Для железных дорог чугун не очень пригоден, он слишком хрупкий и ломался под тяжестью локомотива. Так что на железных дорогах быстро перешли на стальные рельсы, не смотря на то, что из-за быстрого износа их приходилось часто менять. Но уже с середины 19-ого века стали использовать специальные стали, которые хоть и дороже, но служили значительно дольше.

А вот чугунные рельсы продолжали использовались в шахтах и на рудниках долгие годы. В нашей стране чугунные рельсы прослужили до 1949(!) года. Эта дорога, построенная на Урале на Змеиногорском руднике в 1806-1809 годах сыном Козьмы Фролова Петром.

Ну и в заключение профили рельсов различных железных дорог для наглядности:

Информация почерпнута из очень хорошей книги Бориса Горшкова "Чудо техники — железная дорога".

Отправить ответ