На чем основан метод бринелля

Содержание:

Метод предложен шведским инженером Юханом Августом Бринеллем (1849—1925) в 1900 году, и стал первым широко используемым и стандартизированным методом опредения твёрдости в материаловедении.

Методика проведения испытаний и расчёт твёрдости

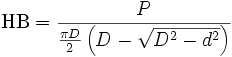

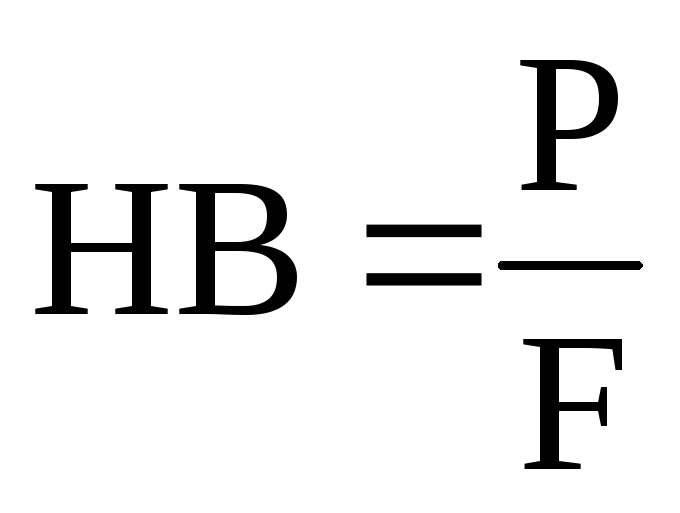

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале дают небольшую предварительную нагрузку для установления начального положения индентора на образце, затем прилагается основная нагрузка, образец выдерживают под её действием, измеряется глубина внедрения, после чего основная нагрузка снимается. При определении твёрдости методом Бринелля, в отличие от метода Роквелла, измерения производят до упругого восстановления материала. Индентор (полированный закалённый стальной шарик) вдавливают в поверхность испытуемого образца (толщиной не менее 4 мм) с регламентированным усилием. Через 30 с после приложения нагрузки измеряют глубину отпечатка. В другом варианте усилие прилагается до достижения регламентированной глубины внедрения. Твёрдость по Бринеллю HB рассчитывается как «приложенная нагрузка», делённая на «площадь поверхности отпечатка»:

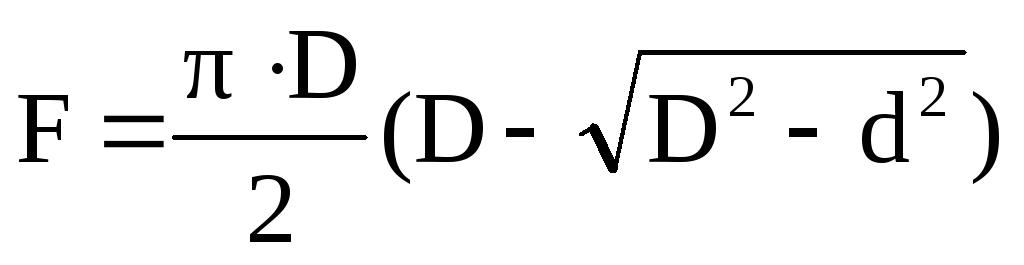

,

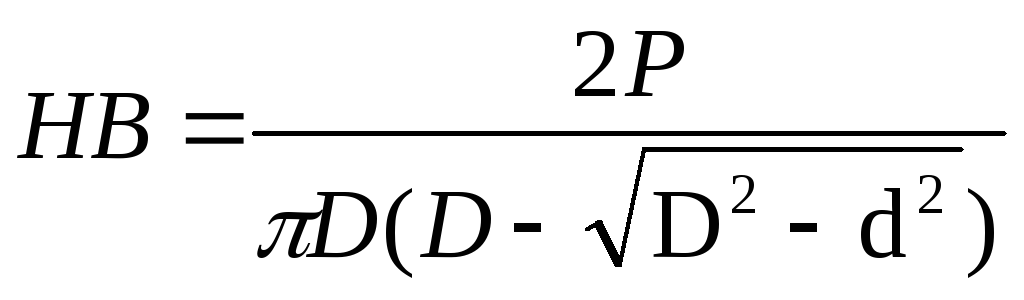

,

где P — приложенная нагрузка, Kgf;

D — диаметр шарика, мм;

d — диаметр отпечатка, мм,

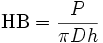

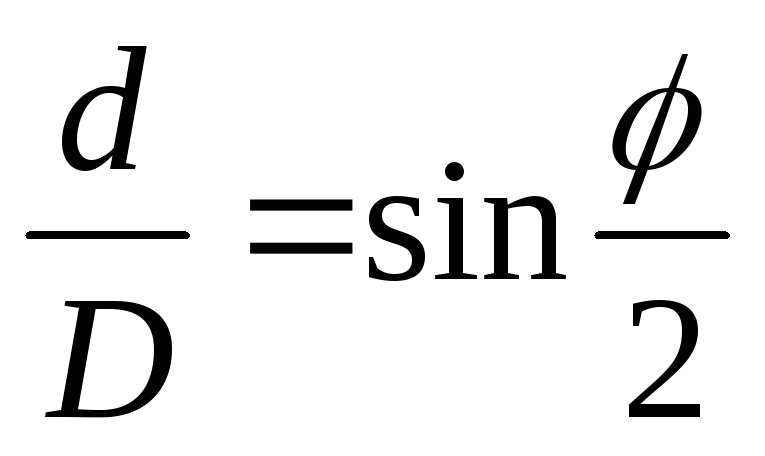

,

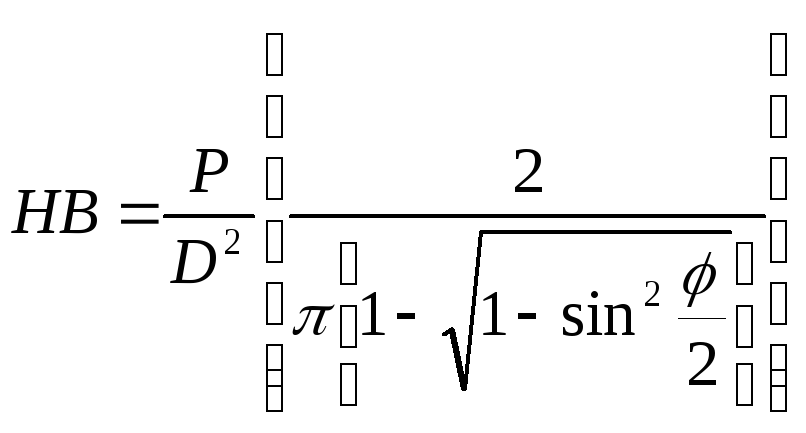

,

где h — глубина внедрения индентера.

Нормативными документами определены диаметры индентора, время экспозиции, глубина внедрения индентора.

- В России регламентированные нагрузки 49 Н, 127 Н, 358 Н, 961 Н, диаметр шарика 5 мм, глубины внедрения от 0,13 до 0,35 мм.

В разных спецификациях эти значения различны.

- Наиболее распространённые диаметры шарика — 10, 5, 2,5 и 1 мм и нагрузки 187,5 кгс, 250 кгс, 500 кгс, 1 000 кгс и 3 000 кгс.

- Для выбора диаметра шарика обычно используют следующее правило: диаметр отпечатка должен лежать в пределах 0,2—0,7 диаметра шарика.

- В методиках ASTM объединены метод с одним шариком и разными нагрузками и метод с применением разных шариков, а также дана формула вычисления твёрдости, не зависящей от нагрузки.

Твёрдость по шкале Бринелля выражают в Н/мм².

Для определения твёрдости по методу Бринелля используют различные твердометры, как автоматические, так и ручные.

Типичные значения твёрдости для различных материалов

| Материал | Твёрдость |

|---|---|

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Алюминий | 15 HB |

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

Преимущества и недостатки

Недостатки

- Метод можно применять только для сравнительно мягких материалов, иначе сам шарик будет сдавлен. Как альтернатива, возможно применение шариков из карбида вольфрама (WC).

- Измерение диаметра отпечатка — довольно сложный процесс, и необходимая аппаратура является дорогостоящей.

- При вдавливании по краям отпечатка из-за выдавливания материала образуется «повышение», что затрудняет измерение глубины отпечатка

- Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов

Преимущества

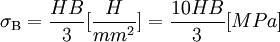

- Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала, что важно для прикладных инженерных задач:

,

,

где σΒ — предел прочности.

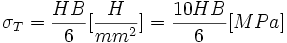

,

,

где σT — предел текучести.

Для алюминиевых сплавов

Для медных сплавов

- Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

Перевод результатов измерения твёрдости различными методами

Результаты измерения твёрдости по методу Бринелля могут быть переведены с помощью таблиц в единицы твёрдости по методам Виккерса и Роквелла. В свою очередь, измерения твёрдости двумя последними методами могут быть переведены в единицы твёрдости по методу Бринелля. Следует отметить, что таблицы перевода в разных нормативных документах отличаются.

Нормативные документы

- ГОСТ 8.062—85 «Государственная система обеспечения единства измерений. Государственный специальный эталон и государственная поверочная схема для средств измерений твердости по шкалам Бринелля»

- ГЭТ 33—85 «Государственный специальный эталон единиц твердости по шкалам Бринелля»

- ISO 2039—1:1993 «Пластмассы. Определение твердости. Часть 1. Метод с применением шарикового индентора»

- ASTM E-10 «Standard Test Method for Brinell Hardness of Metallic Materials»

См. также

- Твёрдость

- Твёрдость по Виккерсу

- Твёрдость по Шоору

- Твёрдость по Роквеллу

- Шкала Мооса

Wikimedia Foundation . 2010 .

Смотреть что такое "Бринелля метод" в других словарях:

БРИНЕЛЛЯ МЕТОД — определение твердости металлов вдавливанием в испытуемый образец стального закаленного шарика. Твердость по Бринеллю указывается в единицах НВ (Hardness Brinell). Назван по имени шведского инженера Ю. А. Бринелля … Большой Энциклопедический словарь

БРИНЕЛЛЯ МЕТОД — (по имени шведского инженера Ю. А. Бринелля (J. A. Brimell)] способ определения твердых материалов вдавливанием в испытываемую поверхность стального закаленного шарика диаметром 2,5; 5 и 10 мм при нагрузке Р от 625 Н до 30 кН. Число твердости по… … Металлургический словарь

Бринелля метод — (по им. швед. инж. Ю. А. Бринелля (J. A. Brinell) способ определения твёрдых материалов вдавливанием в испытываемую поверхность стального закаленного шарика диаметром 2,5; 5 и 10 мм при нагрузке Р от 625 Н до 30 кН. Число твёрдости по Бринеллю НВ … Энциклопедический словарь по металлургии

БРИНЕЛЛЯ МЕТОД — [по имени швед, инженера Ю. А. Бринелля (J. A. Brinell; 1849 1925)] способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром D 2,5, 5 или 10 мм при заданной нагрузке Р от 625 Н до 30… … Большой энциклопедический политехнический словарь

Бринелля метод — определение твёрдости металлов вдавливанием в испытуемый образец стального закалённого шарика. Твёрдость по Бринеллю указывается в единицах НВ (Hardness Brinell). Назван по имени шведского инженера Ю. А. Бринелля (J. A. Brinell, 1849 1925) … Энциклопедический словарь

БРИНЕЛЛЯ МЕТОД — определение твёрдости металлов вдавливанием в испытуемый образец стального закалённого шарика. Тв. по Бринеллю указывается в единицах НВ (Hardness Brinell). Назван по имени Ю. А. Бринелля … Естествознание. Энциклопедический словарь

Бринелля метод — см. в статье Твёрдость металлов … Большая советская энциклопедия

Метод Бринеля — Метод Бринелля один из основных методов определения твёрдости. Содержание 1 История 2 Методика проведения испытаний и расчёт твёрдости … Википедия

Метод Бринелля — Метод Бринелля один из основных методов определения твёрдости. Содержание 1 История 2 Методика проведения испытаний и расчёт твёрдости … Википедия

Метод Роквелла — является методом проверки твёрдости материалов. Из за своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения. Цифровой прибор для измерения… … Википедия

Метод измерения твердости металлов и сплавов по Бринеллю регламентируется ГОСТ 9012-59 (СТ СЭВ 468-77).

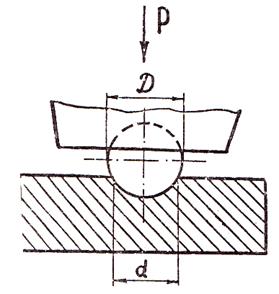

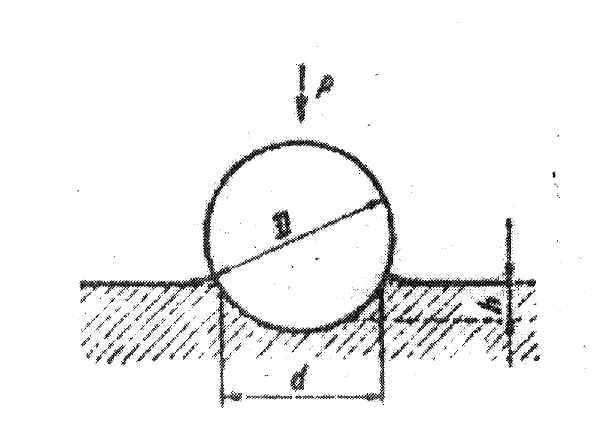

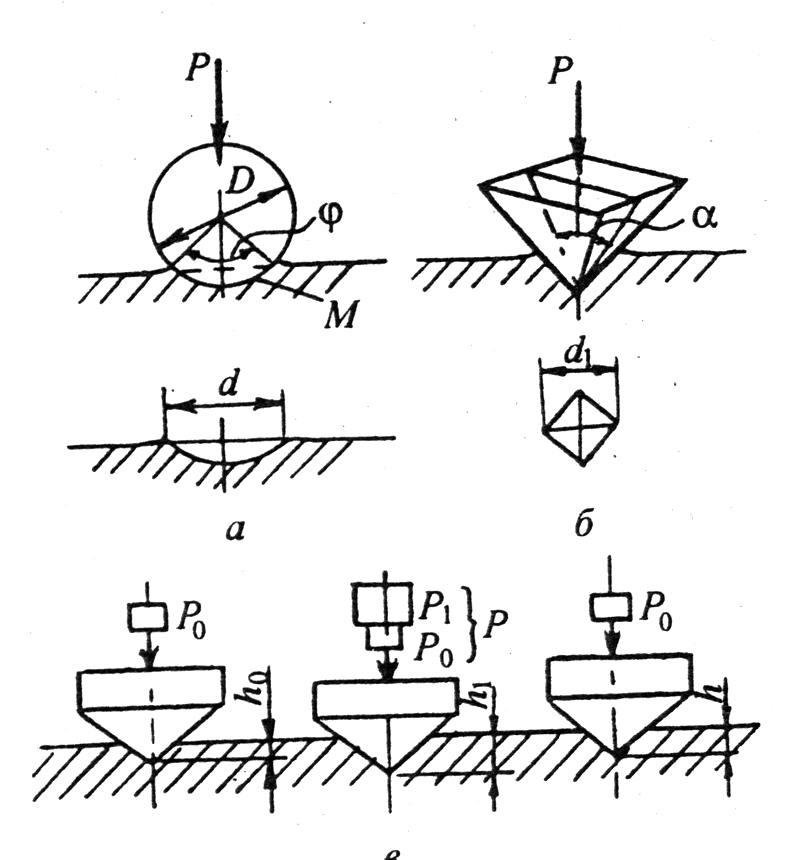

Сущность метода заключается во вдавливании стального закаленного шарика диаметром 2,5; 5,0 или 10 мм в испытываемый образец (изделие) под действием нагрузки, приложенной перпендикулярно к поверхности образца в течение определенного времени, и измерении диаметра отпечатка после снятия нагрузки (рис. 2.1).

Рис. 2.1. Схема получения отпечатка

Твердость по Бринеллю определяется отношением приложенной нагрузки Р (кгс) к площади поверхности отпечатка F (мм 2 ):

. (2.1)

. (2.1)

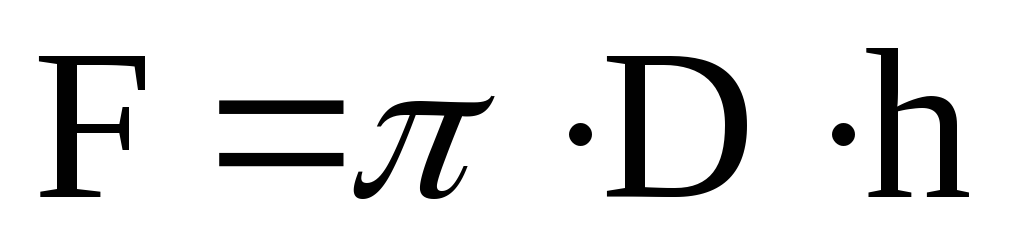

Площадь поверхности в виде шарового сегмента определяется выражением

, (2.2)

, (2.2)

где D – диаметр шарика, мм;

d – диаметр отпечатка, мм.

Твердость выражается в МПа или кгс/мм 2 . При определении твердости по Бринеллю нагрузка и диаметр шарика должны соответствовать закону подобия

где к – постоянная для данного материала величина, равная 30, 10 или 2,5, которая выбирается в зависимости от вида материала, его предполагаемой твердости и толщины испытываемого образца.

Диаметр шарика D, нагрузку Р и длительность выдержки t выбирают в соответствии с ГОСТом в зависимости от вида материала, его ориентировочной твердости НВ и толщины образца d (табл. 2.1). В табл. 2.1 приведены также значения коэффициента к.

Выбор диаметра шарика, нагрузки и длительности выдержки

| Материал | Твердость по Бринеллю | Толщина образца d, мм | Коэффициент К | Диаметр шарика D, мм | Нагрузка Р, кгс | Выдержка под нагрузкой t, с |

| Черные металлы | >140-150 | 6-3 3-2 6 6-3 130 | 6-3 4-2 6 6-3 2 , НВ – твердость по Бринеллю). При других условиях испытания после букв НВ указывают условия испытания в следующем порядке: диаметр шарика, нагрузка и продолжительность выдержки под нагрузкой, разделенные наклонной чертой, например 200НВ5/250/30. |

Между числом твердости по Бринеллю НВ и пределом прочности sв существует примерная количественная зависимость

где K – коэффициент, определенный опытным путем (табл. 2.3).

Твердость по Бринеллю в зависимости от диаметра отпечатка

| Диаметр отпечатка d, 2d * или 4d ** , мм | Число твердости при нагрузке Р, кгс | Диаметр отпечатка d, 2d * или 4d ** , мм | Число твердости при нагрузке Р, кгс | |||

| 30D 2 | 10D 2 | 2,5D 2 | 30D 2 | 10D 2 | 2,5D 2 | |

| 3,00 | 34,6 | 4,55 | 58,1 | 14,5 | ||

| 3,05 | 33,4 | 4,60 | 56,8 | 14,2 | ||

| 3,10 | 32,3 | 4,65 | 55,5 | 13,9 | ||

| 3,15 | 31,3 | 4,70 | 54,3 | 13,6 | ||

| 3,20 | 30,3 | 4,75 | 53,0 | 13,3 | ||

| 3,25 | 29,3 | 4,80 | 51,9 | 13,0 | ||

| 3,30 | 28,4 | 4,85 | 50,7 | 12,7 | ||

| 3,35 | 27,6 | 4,90 | 49,6 | 12,4 | ||

| 3,40 | 26,7 | 4,95 | 48,6 | 12,2 | ||

| 3,45 | 25,9 | 5,00 | 47,5 | 11,9 | ||

| 3,50 | 25,2 | 5,05 | 46,5 | 11,6 | ||

| 3,55 | 97,7 | 24,5 | 5,10 | 45,5 | 11,4 | |

| 3,60 | 95,0 | 23,7 | 5,15 | 44,6 | 11,2 | |

| 3,65 | 92,3 | 23,1 | 5,20 | 43,7 | 10,9 | |

| 3,70 | 89,7 | 22,4 | 5,25 | 42,8 | 10,7 | |

| 3,75 | 87,2 | 21,8 | 5,30 | 41,9 | 10,5 | |

| 3,80 | 84,9 | 21,2 | 5,35 | 41,0 | 10,3 | |

| 3,85 | 82,6 | 20,7 | 5,40 | 40,2 | 10,1 | |

| 3,90 | 80,4 | 20,1 | 5,45 | 39,4 | 9,86 | |

| 3,95 | 78,3 | 19,6 | 5,50 | 38,6 | 9,66 | |

| 4,00 | 76,3 | 19,1 | 5,55 | 37,9 | 9,46 | |

| 4,05 | 74,3 | 18,6 | 5,60 | 37,1 | 9,27 | |

| 4,10 | 72,4 | 18,1 | 5,65 | 36,4 | 9,10 | |

| 4,15 | 70,6 | 17,6 | 5,70 | 35,7 | 8,93 | |

| 4,20 | 68,8 | 17,2 | 5,75 | 35,0 | 8,76 | |

| 4,25 | 67,1 | 16,8 | 5,80 | 34,3 | 8,59 | |

| 4,30 | 65,5 | 16,4 | 5,85 | 33,7 | 8,43 | |

| 4,35 | 63,9 | 16,0 | 5,90 | 99,2 | 33,1 | 8,26 |

| 4,40 | 62,4 | 15,6 | 5,95 | 97,3 | 32,4 | 8.11 |

| 4,45 | 60,9 | 15,2 | 6,00 | 95,5 | 31,8 | 7,96 |

| 4,50 | 59,5 | 14,0 |

* 2d берется при использовании шарика диаметром 5 мм.

** 4d берется при использовании шарика диаметром 2,5 мм.

Значения коэффициента K для некоторых материалов

| Материал | Состояние материала | Условия испытаний (D=10 мм) |  |

| Латунь | Отожженая наклепанная | Р = 10D 2 | 0,50 0,41 |

| Алюминий | Холоднокатаный при обжатии 5% при обжатии 10% при обжатии 90% отожженный | Р – 2,5D 2 | 0,37 0,35 0,40 0,40 |

| Дюралюминий | Отожженный закаленный и состаренный | Р=10D 2 Р=30D 2 | 0,36-0,37 0,34-0,36 |

| Сталь легированная 220-400 НВ | — | Р=30D 2 | 0,33 |

| Сталь углеродистая и легированная НВ 2 | 0,34 |

При измерении твердости по Бринеллю необходимо соблюдать следующие условия:

1) действующее усилие перпендикулярно поверхности испытуемого образца;

2) поверхность образца должна быть плоской, чистой и гладкой;

3) образец должен лежать на подставке устойчиво;

4) минимальная толщина образца должна быть не менее 10-кратной глубины отпечатка;

5) расстояние от центра отпечатка до края образца должно быть не менее 2,5d, между центрами двух соседних отпечатков – не менее 4d, а для металлов с НВ 450;

— метод неприменим для определения твердости листовых образцов

толщиной менее 0,5…1 мм и изделий малой жесткости;

— на поверхности испытуемого изделия остаются заметные отпечатки.

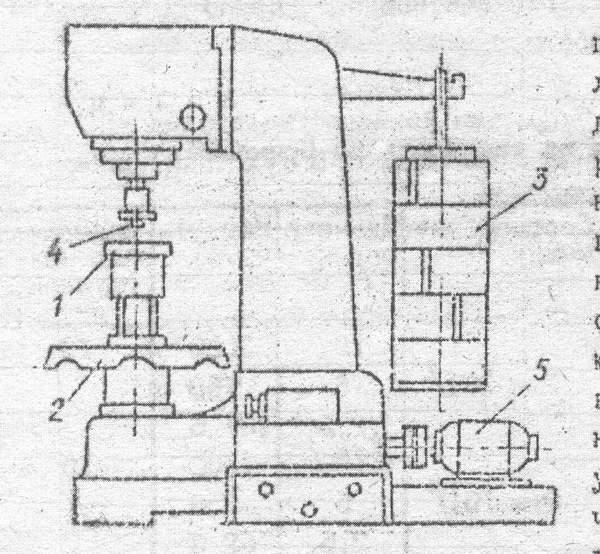

Для определения твердости по Бринеллю пользуются твердомером ТШ-2М (рис. 2.3). Прибор состоит из станины, в нижней части которой помещен винт 20 со сменными столиками 19 для испытуемых образцов. Перемещают винт вручную маховиком 21. В верхней части находится шпиндель 16 со сменными наконечниками 17. Основная нагрузка прикладывается к образцу посредством рычажной системы. На длинном плече основного рычага 6 имеется подвеска со сменными грузами 4. При нажатии пусковой кнопки освобождается рычаг и на шарик воздействует нагрузка. Время действия нагрузки устанавливается с помощью устройства, расположенного с правой стороны прибора.

Рис. 1. Схема испытаний на твердость по Бринеллю

Твердость по методу Бринелля (ГОСТ 9012-59) измеряют вдавливанием в испытываемый образец стального шарика определенного диаметраD под действием заданной нагрузки P в течение определенного времени (Рис. 1). В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Число твердости по Бринеллю, обозначаемое HB, представляет собой отношение нагрузки P к площади поверхности сферического отпечатка F и измеряется в кгс/мм 2 или МПа:

(2)

(2)

Площадь шарового сегмента составит:

, мм 2 (3)

, мм 2 (3)

где D –диаметр шарика, (мм);

h – глубина отпечатка, (мм).

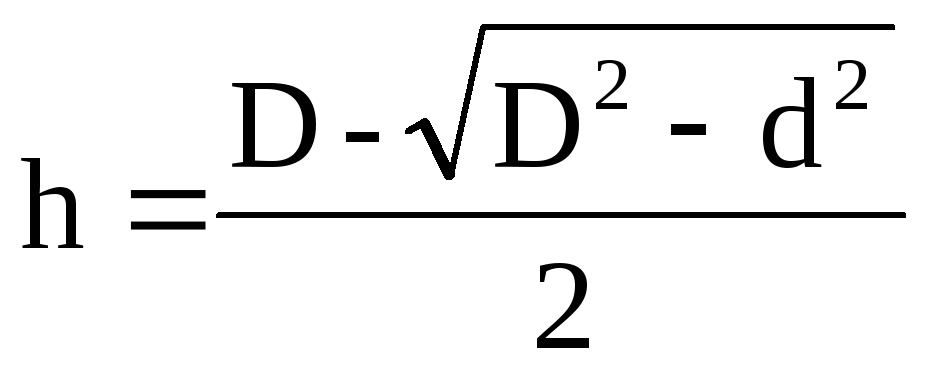

Так как глубину отпечатка измерить трудно, а проще измерить диаметр отпечатка d, выражают h через диаметр шарика D и отпечатка d:

, (мм) (4)

, (мм) (4)

Тогда  , (мм 2 ) (5)

, (мм 2 ) (5)

Число твердости по Бринеллю определяется по формуле:

, (кгс/мм 2 ) (6)

, (кгс/мм 2 ) (6)

Для перевода твердости по Бринеллю в единицы СИ необходимо умножить число твердости в кгс/мм 2 на 9,81, т.е. HB=9,81*HB (МПа).

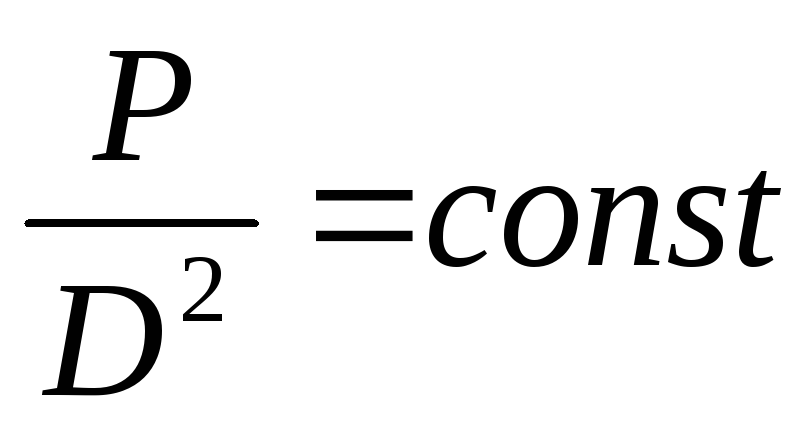

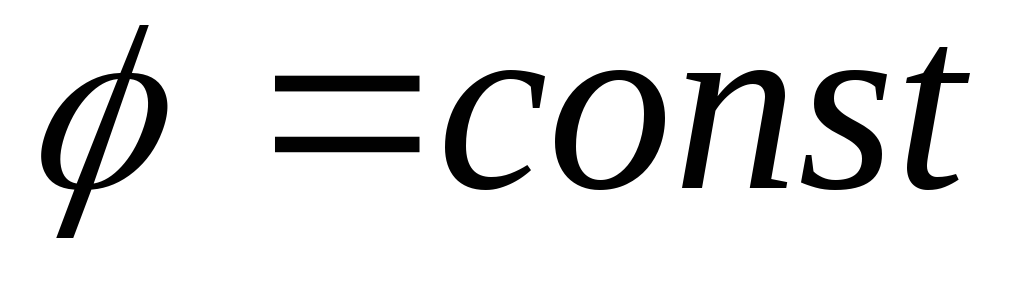

Для получения сопоставимых результатов при определении твердости HB шариками различного диаметра необходимо соблюдать условие подобия.

Подобие отпечатков при разных D и P будет обеспечено, если угол остается постоянным (Рис. 1.1). Подставив в формулу (6)  , получим следующее выражение:

, получим следующее выражение:

Рис. 1.1 Схемы испытаний на твердость:

а – по Бринеллю, б – по Виккерсу, в – по Роквеллу

Из этой формулы видно, что значениеHB будет оставаться постоянным, если  и

и .

.

В практике при определении твердости не делают вычислений по формуле (6), а пользуются таблицами, составленными для установленных диаметров шариков, отпечатков и нагрузок. Шарики применяют диаметром 10,5 и 2,5 мм. Диаметр шарика и нагрузка выбираются в соответствии с толщиной и твердостью образца (табл. 1). При этом для получения одинаковых чисел твердости одного материала при испытании шариками разных диаметров необходимо соблюдать закон подобия между получаемыми диаметрами отпечатков. Поэтому твердость измеряют при постоянном соотношении между величиной нагрузки P и квадратом диаметра шарика D 2 . Это соотношение должно быть различным для металлов разной твердости.

Метод Бринелля не рекомендуется применять для материалов с твердостью более 450 HB, так, как стальной шарик может заметно деформироваться, что внесет погрешность в результаты испытаний.

Условия испытания металлов на твердость по Бринеллю

Число твердости по Бринеллю, измеренное при стандартном испытании (D = 10 мм, P = 3000 кгс), записывается так: HB 350. Если испытания проведены при других условиях, то запись будет иметь следующий вид: HB 5/250/30-200, что означает – число твердости 200 получено при испытании шариком диаметром 5 мм под нагрузкой 250 кгс и длительности нагрузки 30 с.

При измерении твердости по методу бринелля необходимо выполнять следующие условия:

образцы с твердостью выше HB 450 кгс/мм 2 (4500 МПа) испытывать запрещается;

поверхность образца должна быть плоской и очищенной от окалины и других посторонних веществ;

диаметры отпечатков должны находиться в пределах 0,2Dd0,6D;

образцы должны иметь толщину не менее 10 – кратной глубины отпечатка (или менее диаметра шарика);

расстояние между центрами соседних отпечатков и между центром отпечатка и краем образца должны быть не менее 4d.

Рис. 2 Схема прибора для измерения твердости по методу Бринелля

пределение твердостиHB производится на прессе Бринелля (твердомер типа ТШ) в следующем порядке. Испытываемый образец (деталь) устанавливают на столике 1 (Рис. 2) шлифованной поверхностью кверху. Поворотом маховика 2 по часовой стрелке столик прибора поднимают так, чтобы шарик 4 мог вдавиться в испытываемую поверхность. Маховик 2 вращают до упора, и нажатием кнопки включают электродвигатель 6. Двигатель перемещает коромысло и постепенно нагружает шток с закрепленным в нем шариком. Шарик под действием нагрузки 3, сообщаемой приведенным к коромыслу грузом, вдавливается в испытываемый материал. Нагрузка действует в течение определенного времени (10 … 60 с), задаваемого реле времени, после чего вал двигателя, вращаясь в обратную сторону, соответственно перемещает коромысло и снимает нагрузку. После автоматического выключения двигателя, поворачивая маховик 2 против часовой стрелки, опускают столик прибора и снимают образец.

Диаметр отпечатка измеряют при помощи отсчетного микроскопа (лупы Бринелля), на окуляре которого имеется шкала с делениями, соответствующими десятым долям миллиметра. Измерение проводят с точностью до 0,05 мм в двух взаимно перпендикулярных направлениях; для определения твердости следует принимать среднюю из полученных величин.

Отправить ответ