Напильник по металлу виды

Содержание:

- 1 Что такое напильник и для чего предназначен

- 2 Назначение и виды напильников

- 3 Обработка дерева и металла

- 4 Предназначение напильников

- 5 Виды напильников

- 6 Инструментальные стали для изготовления напильников

- 7 Формы напильников

- 8 Классификация по форме сечения

- 9 Особенности применения инструментов ручного точения

- 10 Виды насечки на поверхности инструмента

- 11 Нумерация насечек на инструментах

- 12 Размеры зубьев

- 13 Ручки для напильников своими руками

Сделать что-то своими руками очень интересно. Это мнение разделят многие люди. Приятно посмотреть на продукт своего творчества. И неважно, новое это изделие или, бывшее неисправным, старое.

Сделать что-то своими руками очень интересно. Это мнение разделят многие люди. Приятно посмотреть на продукт своего творчества. И неважно, новое это изделие или, бывшее неисправным, старое.

Но 50% успеха зависит от хорошего инструмента. Умение правильно выбрать и применить тот или иной инструмент очень важно. Только тогда он полностью «раскроет» свои возможности и будет максимально полезен.

Что такое напильник и для чего предназначен

Напильник – это универсальный слесарный инструмент. Позволяет решить целый спектр задач.

Зачистка деталей от ржавчины.

Зачистка деталей от ржавчины.- Снятие грязи и краски с поверхности деталей.

- Доведение заготовки до необходимого размера.

- Заточка инструмента.

- Зачистка силовых контактов электрооборудования от нагара.

- Шлифовка поверхностей.

Что собой представляет такой инструмент? Это небольшой брусок металла с насечками. На одном конце выполнен хвостовик для ручки из дерева или пластмассы.

При изготовлении напильников ориентируются на ГОСТ 1465–59. Он регламентирует использование в производстве этих изделий определённого вида металла:

- легированной хромистой стали (марки ШХ 15 или 13Х);

- улучшенной нелегированной стали (марки У10А или У13А).

Для качественной обработки металлических деталей существуют напильники по металлу. Виды насечек позволяют решить широкий спектр задач. Это обработка не только высокопрочных сплавов, но и работа с керамикой, пластмассой, деревом, резиной или кожей. Различны и требования к точности и чистоте обработки.

Какую насечку выбрать

Простая (одинарная). Подойдёт для обработки мягких металлов или пластмасс. Такой материал легко снимается и может быстро забить пространство между насечками. Но только не в этом случае.

Простая (одинарная). Подойдёт для обработки мягких металлов или пластмасс. Такой материал легко снимается и может быстро забить пространство между насечками. Но только не в этом случае.- Напильник с перекрёстной или двойной насечкой. Служит для работы с деталями из твёрдых сплавов. Например, чугун, бронза.

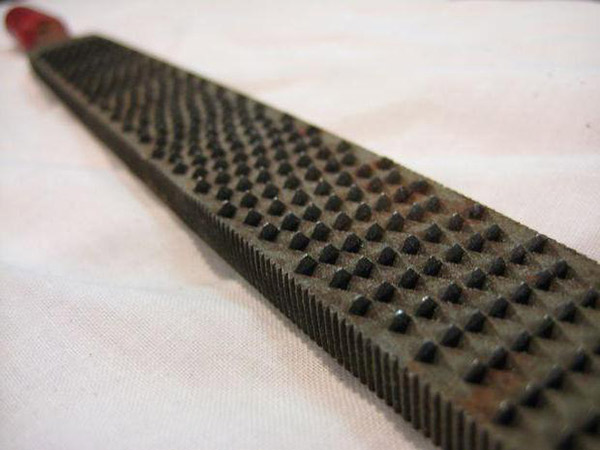

- Рашпильная, точечная насечка. По виду зуба такой инструмент называется рашпиль или драчевый напильник. Он всегда большого размера (250–350 мм). Имеет крупную насечку. По форме различают полукруглый, круглый или плоский. Хорош для работы с резиной, кожей, деревом. Для точной обработки и шлифовки не подойдёт.

- Есть дуговой вид насечек напильников. Применяется для обработки деревянных деталей.

ГОСТ 1465–59 регламентирует шесть номеров насечек:

- Крупная. Это № 0 и 1. Используют для грубой обработки поверхности. Такой инструмент, его ещё называют драчевый напильник, за один проход снимает слой толщиной 0.05–0.1 мм. Для точной обработки не подходит.

- Насечка № 2 и 3 позволяет работать точнее. Снимает слой 0.02–0.06 мм. Точность обработки будет соответствовать этому параметру.

- Чистовая подгонка размера возможна насечками № 4 и 5. Здесь возможна точность 0.01–0.005 мм. Именно столько материала снимается с заготовки за один проход инструмента.

Теперь видно, что этим инструментом можно делать довольно много работы. Он неприхотлив и универсален. Незаменим там, где «бессилен» электроинструмент и всегда готов выручить мастера в сложной ситуации.

Как сделать ручку напильника

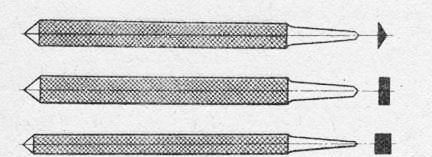

Ручка инструмента должна быть удобна. Сделать своими руками из дерева просто. Последовательность такая:

Выстругать или выточить на токарном станке ручку. Размер и форму каждый мастер подбирает индивидуально. Она должна хорошо лежать в руке слесаря. Дерево берётся высохшее, средней плотности, нехрупкое. Оптимальный вариант – сосна.

Выстругать или выточить на токарном станке ручку. Размер и форму каждый мастер подбирает индивидуально. Она должна хорошо лежать в руке слесаря. Дерево берётся высохшее, средней плотности, нехрупкое. Оптимальный вариант – сосна.- Наконец, куда будет вставляться хвостовик напильника, надеть металлическое кольцо. Его можно сделать, отрезав 1 см от трубки подходящего диаметра. Без него, при насаживании ручки на хвостовик, ручка расколется.

- Просверлить отверстие по оси ручки со стороны кольца на глубину равную ¾ длины хвостовика напильника. Сверло должно быть диаметром ½ средней толщины хвостовика.

- Насаживая ручку, следить за совпадением осей двух деталей.

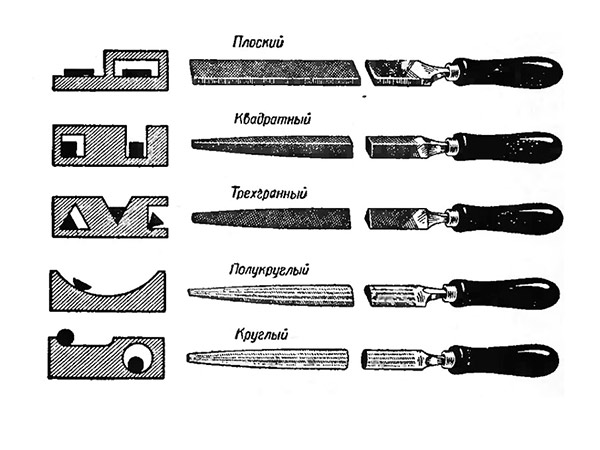

Зачастую приходится обрабатывать фигурные поверхности, с изгибами и острыми внутренними углами. Для выполнения каждой из таких работ выбирают соответствующий инструмент, выпускаемый согласно ГОСТу.

Назначение и виды напильников

Плоский. Им хорошо зачищать ровные части заготовок.

Плоский. Им хорошо зачищать ровные части заготовок.- Инструмент с квадратным сечением. Они удобны для подгонки деталей с внутренними квадратными или многогранными отверстиями.

- Полукруглый. Подойдёт для шлифовки вогнутых поверхностей с большим диаметром.

- Круглый. Они помогут расширить отверстие малого радиуса, а при необходимости придать ему другую форму, например, сделать овал или эллипс.

- Трехгранные помощники мастера служат для работы с деталями, имеющими острые углы, до 60°.

- Есть напильники с ромбической формой. Угол между рабочими плоскостями такого инструмента меньше, чем у треугольных «коллег по цеху». Их используют для обработки деталей внутри острых углов. Например, для заточки ножовки с мелким зубом.

Преимущества напильника

Он прост в применении и дешёв в приобретении. Если использовать электроинструмент, например, для заточки, такой прибор будет сложен в использовании.

Он прост в применении и дешёв в приобретении. Если использовать электроинструмент, например, для заточки, такой прибор будет сложен в использовании.

Станок для заточки инструмента, обеспечит точные углы и высокое качество исполнения работы, но стоит больших денег.

Приобретение такого станка для редкого использования не практично. Напильником можно обрабатывать детали в труднодоступных местах. Например, отверстия различной сложности.

Наружные поверхности с множеством углов и изгибов. Его работоспособность не зависит от наличия электроэнергии. Напильник относительно безопасен. Не разбрасывает стружки, не мечет искры, не имеет опасных вращающихся элементов.

Напильник, в отличие от электрического инструмента, снимает небольшой слой. Поэтому им испортить заготовку сложнее. Если требуется точная подгонка двух деталей надо использовать напильник с мелким зубом. Ещё одна классификация напильников – по плотности насечек.

Обработка дерева и металла

Напильники по назначению подразделяют на следующие группы: общего назначения, специального назначения, надфили, рашпили, машинные.

Напильники общего назначения предназначаются для общеслесарных работ. По числу насечек (нарезок) на 1 см длины делятся на следующие шесть номеров: 0, 1, 2, 3, 4 и 5.

Напильники с насечкой № о и 1 (драчевые) имеют наиболее крупные зубья и служат для грубого опиливания, когда требуется удалить большой слой металла — 0,05 — 0,10 мм. Точность обработки этим напильником не превышает 0,1 —0,2 мм.

Напильники с насечкой № 2 и 3 (личные) применяют для чистового опиливания изделий с точностью 0,02 — 0,05 мм. Снимаемый слой металла не превышает 0,02 — 0,06 мм.

Напильники с насечкой № 4 и 5 (бархатные) служат для окончательной отделки изделий. Они снимают слой не более 0,01 —0,03 мм при точности обработки от 0,01 до 0,005 мм.

Напильники делятся на следующие типы:

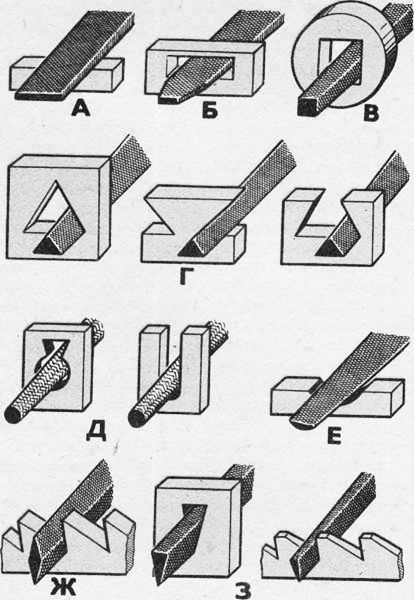

А — плоские, Б — плоские остроносые (рис. 137, А, Б) применяются для опиливания наружных или внутренних плоских поверхностей, а также пропиливания шлицев и канавок;

В — квадратные напильники (рис. 1, В) используются для распиливания квадратных, прямоугольных и многоугольных отверстий, а также для опиливания узких плоских поверхностей;

Г — трехгранные напильники (рис. 1, Г) служат для опиливания острых углов 60° и более как с внешней стороны детали, так и в пазах, отверстиях и канавках, для заточки пил по дереву;

Д — круглые напильники (рис. 1, Д) используют для распиливания круглых или овальных отверстий и вогнутых поверхностей небольшого радиуса;

Е — полукруглые напильники (рис. 1, Е) (сечение сегмент) применяют для обработки вогнутых криволинейных поверхностей значительного радиуса и больших отверстий (выпуклой стороной); плоскостей, выпуклых криволинейных поверхностей и углов более 30° (плоской стороной);

Ж — ромбические напильники (рис. 1, Н) применяют для опиливания зубьев зубчатых колес, дисков и звездочек, для снятия заусенцев с этих деталей после обработки их на станках, а также опиливания углов свыше 15° и пазов;

3 — ножовочные напильники (рис. 1, 3) служат для опиливания внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях, а также при изготовлении режущих инструментов и штампов.

Плоские, квадратные, трехгранные, полукруглые, ромбические и ножовочные напильники изготовляют с насеченным и нарезанным зубом.

Ножовочные напильники изготовляют только по специальному заказу. Ромбические и ножовочные напильники изготовляют только с насечками № 2, 3, 4, 5 длиной: ромбические 100 — 250 мм и ножовочные — 100 — 315 мм.

Н апильники специального назначения изготовляют по ведомственным нормалям: для обработки цветных сплавов, изделий из легких сплавов и неметаллических материалов, а также тарированные.

Напильники для обработки цветных сплавов в отличие от слесарных напильников общего назначения имеют другие, более рациональные для данного конкретного сплава углы наклона насечек и более глубокую и острую насечку, что обеспечивает высокую производительность и стойкость напильников. Напильники выпускаются только плоскими и остроносыми с насечкой № 1 и предназначаются для обработки бронзы, латуни и дюралюминия.

Напильники для обработки бронзы имеют двойную насечку: верхняя под углом 45°, а нижняя под углом 60°, для латуни соответственно 30 и 85°; для дюралюминия 50 и 60° Маркируют буквами ЦМ на хвостовике.

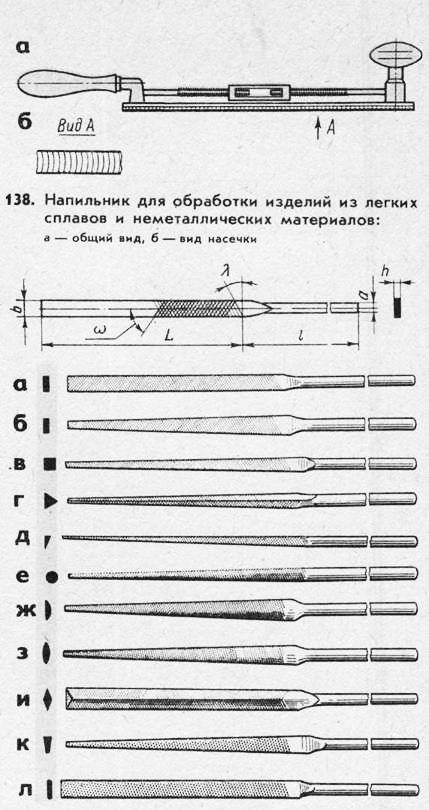

Напильники для обработки изделий из легких сплавов и неметаллических материалов. Напильники общего назначения, применяемые слесарями при обработке изделий из легких и мягких сплавов (алюминий, дюралюминий, медь, баббит, свинец) и неметаллических материалов (пластмасса, гетинакс, текстолит, оргстекло, дерево, резина и т. д.), имеют мелкую насечку, поэтому при работе быстро забиваются стружкой и выходят из строя. Применяют напильники со специальной державкой, позволяющие устранить указанные недостатки. Этот напильник имеет размеры 4 х 40 х 360 мм и насечку в виде дуговых канавок для выхода стружки при значительно увеличенном шаге по сравнению с драчевыми напильниками общего назначения. Производительность работы такими напильниками повышается в два-три раза.

Тарированные напильники применяют во всех случаях, когда требуется проверять твердость в малодоступных для алмазного наконечника прибора частях изделия (боковой профиль зуба зубчатого колеса, режущее лезвие фрезы и др.) и при контроле твердости непосредственно в цехе у рабочего места закальщика. Напильники тарируются на определенную твердость в зависимости от твердости изделий. Они отличаются от соответственно нормализованных напильников повышенным и стабильным качеством.

Алмазные напильники применяют для обработки и доводки твердосплавных частей инструмента и штампов. Алмазный напильник представляет собой металлический стержень с рабочей поверхностью и сечением нужного профиля, на которую нанесен очень тонкий алмазный слой. Алмазное покрытие на рабочей части изготовляют различной зернистости для предварительной и окончательной доводки.

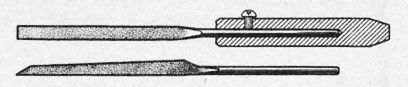

Надсрили. Небольшие напильники называют надфилями, их поименяют для лекальных, граверных, ювелирных работ, для зачистки в труднодоступных местах (отверстий, углов, коротких участков профиля и др.).

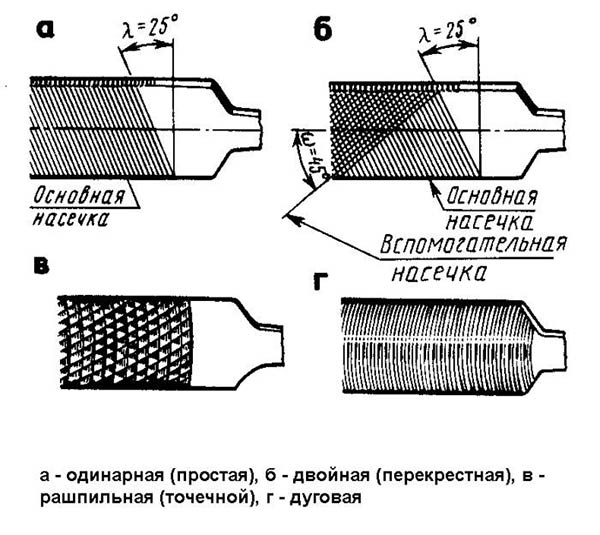

Надфили имеют такую же форму, как и слесарные напильники. Изготовляют надфили из стали У13 или У13А, допускается У12 или У12А. Длина надфилей установлена равной 80, 120 и 160 мм. На рабочей части надфиля на длине 50, 60, 80 мм наносят насечки зубьев. Надфили имеют перекрестную (двойную) насечку: основную — под углом А. = 25° и вспомогательную со = 45°. Узкая сторона надфиля имеет одинарную насечку (основную).

В зависимости от количества насечек, приходящихся на каждые 10 мм длины, надфили разделяют на пять типов: № 1, 2, 3, 4 и 5. В зависимости от типа надфили имеют от 20 до 112 насечек. На рукоятке каждого надфиля наносится номер насечки: № 1 —20 — 40 насечек; № 2 – 28-56; № 3,4 и 5 – 40-112 насечек на 10 мм длины.

А лмазные надфили применяют для обработки твердосплавных материалов, различных видов керамики, стекла, а также для доводки режущего твердосплавного инструмента. Надфили изготовляют из природных и синтетических алмазных порошков различной зернистости с прямоугольной, квадратной, круглой, полукруглой, овальной, трехгранной, ромбической и другой формой поперечного сечения. При обработке надфилями получают поверхности 9 —10-го классов шероховатости.

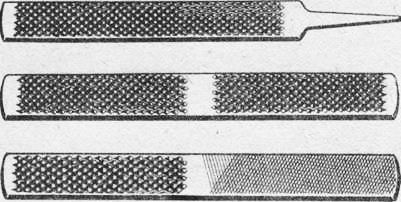

Рашпили предназначены для обработки мягких металлов (свинец, олово, медь и др.) и неметаллических материалов (кожа, резина, дерево, пластические массы), когда обычные напильники непригодны из-за того, что насечка их быстро забивается стружкой и они перестают резать.

В зависимости от профиля рашпили общего назначения подразделяют на плоские (тупоносые и остроносые), круглые и полукруглые с насечкой №1—2 и длиной от 250 до 350 мм. Зубья рашпиля имеют большие размеры и вместительные канавки, расположенные впереди каждого зуба.

Машинные напильники (стержневые — для опиловочных станков с возвратно-поступательным движением) малых размеров закрепляют в специальных патрйнах, а напильники средних размеров имеют с обеих сторон хвостовики, которыми их закрепляют в центрах-держателях станков. Эти напильники изготовляют таких же профилей, как и слесарные напильники, с такими же видами насечек, как и напильники общего назначения.

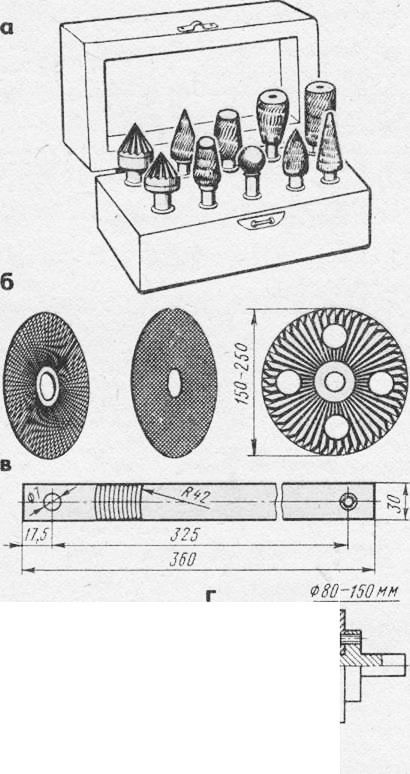

Вращающиеся напильники (борнапильники, дисковые и пластинчатые) применяются для опиливания и зачистки поверхностей на специальных опиловочных станках.

Борнапильники — это фасонные головки с насеченными или фрезерованными зубьями. Изготовляют целыми (с хвостовиками) и насадными (навертывают на оправку).

Борнапильники имеют угловую, шаровидную, цилиндрическую, фасонную и другую форму. Ими обрабатывают фасонные поверхности.

Дисковые напильники применяют для зачистки отливок, поковок, снятия заусенцев на станках типа наждачных точил. Диск изготовляют диаметром 150 — 200 мм и толщиной 10 — 20 мм. Зубья фрезерованные или насеченные.

Диски закрепляют с помощью приспособления.

Пластинчатые напильники представляют собой бруски прямоугольного или круглого сечения с соответствующей насечкой.

Эти напильники не имеют хвостовиков, их крепят к гибкой, непрерывно движущейся ленте заклепками.

В любой современной мастерской обязательно присутствуют напильники по металлу. Иногда, даже странно видеть эти простейшие инструменты. За последние сто лет они практически не изменились. Изобилие электроинструмента приучило современных домашних мастеров пользоваться благами механизации труда при обработке металлов и других конструкционных материалов. У некоторых пользователей имеется инструмент, которым далекий прадедушка пользовался в начале двадцатого столетия. Отличия чаще только в том, что старый инструмент сильно изношен.

Посетитель торговых точек, реализующих товары для дома, может увидеть определенное разнообразие предлагаемого ручного инструмента для обработки стали и сплавов. Если же в поисковике указать слово «Напильник», то появится несколько десятков предложений. В них можно найти самые разные виды и типы предлагаемого товара.

Предназначение напильников

Напильник – ручной инструмент универсального назначения, способный при одном поступательном движении срезать тонкий слой с поверхности обрабатываемого материала. С его помощью решают много разнообразных задач:

- Очищают детали и заготовки от ржавчины и других видов коррозии.

- Удаляют слой грязи или краски.

- Выполняют точение детали до получения требуемого размера.

- Затачивают другие инструменты, используемые в повседневной работе.

- Зачищают электрические контакты в системах электрооборудования.

- Шлифуют и полируют поверхность металла и иного материала.

Виды напильников

Современные школьники, оказываясь в инструментальных цехах на экскурсии, часто с усмешкой разглядывают инструмент, которым пользуются слесари инструментальщики. Рядом могут стоять сложные станки, способные в течение нескольких секунд срезать толстые слои металла.

А слесари обрабатывают деталь с помощью ручных приспособлений с ручками, водят ими по заготовкам, добиваясь нужного размера или вида детали. Часто для уточнения каких-то особенностей просматривают результаты труда через лупы.

Чаще всего на прочной стальной полосе имеется насечка. Это невысокие зубья, расположенные в определенной последовательности (нанесена специальная насечка). Специальным стандартом (ГОСТ 1465-80) утверждены правила расположения зубьев и их форма.

Для изготовления используются углеродистые стали (У9…У11) или специальные сплавы железа с легирующими элементами. Напильники проходят термообработку, в результате которой поверхностная твердость достигает до 54…60 HRC (твердость по прибору Роквелла).

Для удобства использования на конце имеется треугольный или цилиндрический хвостовик. На хвостовик надевают рукоятку. Ее изготавливают из разных материалов (древесина, оргстекло, металл). Профессионалы предпочитают пользоваться деревянными ручками из березы или ореха.

Важно! Чтобы ручка не раскалывалась при вбивании хвостовика, на конце устанавливается металлическое кольцо.

Инструментальные стали для изготовления напильников

Исследуя свойства стали, заметили, что при определенном содержании углерода появляется возможность с помощью специальной термообработки получать высокую твердость. Низкое содержание углерода не позволяет производить закалку, повышающую прочностные свойства металла.

Только при концентрации 0,8% и выше меняются свойства сплава Fe-FeC₃ (свойства изучаются в специальном курсе технологии металлов, получившем название «Материаловедение»). Отожженная сталь довольно пластична, ее можно обрабатывать на металлорежущих станках. Есть состояние, при котором отмечается высокая пластичность. Его называют аустенитом. Достигается при температуре 727 ⁰С и выше.

Только заэвтектоидные стали могут подвергаться закалке и отпуску. Если нет никаких других добавок, то их принято обозначать в виде У8…У13. Буква «У» характеризует углеродистую сталь, а число – указывает на содержание углерода в сотых долях процента.

Внимание! Чтобы проводить закалку, нужно нагревать стальную деталь до температуры аустенита и выше. Ее легко определить с помощью магнита. При достижении нужного значения при нагревании полностью пропадают магнитные свойства.

Некоторые считают, что достаточно нагреть до соответствующей температуры. При нагревании теплопроводность металла резко снижается. В течение одной минуты детали массой около 1 кг прогреваются на глубину 0,10…0,13 мм.

Закалку выполняют в воде, на воздухе и в минеральном масле. Высокая скорость охлаждения способствует более глубокому закаливанию металла. При изготовлении режущих инструментов выполняют закалку в масле. Охлаждение стали происходит со скоростью 400…450 ⁰/сек.

После закалки детали приобретают определенную хрупкость. Поэтому для снятия внутренних напряжений выполняют низкий отпуск. Он происходит при температуре 180…250 ⁰С. Деталь помещают в муфельные печи, разогретые до заданной температуры. Выдерживают в них не менее 30…40 минут. Потом дают возможность медленно остыть.

На практике термообработка металла напильника происходит в следующей последовательности:

- Заготовка нагревается до температуры 900…920 ⁰С (более высокое значение объясняется тем, что требуется меньше времени на внутренний прогрев металла).

- Выдерживается в нагретом состоянии в течение 15…20 минут.

- Закаливается в минеральном масле (допускается использовать отработку из двигателей внутреннего сгорания).

- Выполняется проверка твердости, при правильном нагревании и охлаждении получают тростит закалки (HRC 54…58).

- Заготовка помещается в муфельную печь с температурой 200…210 ⁰С.

- Выдерживается 30…40 минут и вынимается наружу.

- Остывает на воздухе (температура 18…22 ⁰С) самостоятельно.

- Проверяется твердость, у тростита отпуска (состояние закаленного и отпущенного металла) твердость увеличивается на 2…4 единицы.

Чтобы повысить прочность и твердость сталей при их варке добавляют легирующие элементы. Они позволяют улучшить эксплуатационные характеристики и получить металл заданными свойствами.

Формы напильников

Виды напильников по металлу вырабатывались в течение последних двухсот пятидесяти лет. Размеры и параметры определялись в зависимости от тех задач, которые требовалось выполнять. Поэтому корректировалась и форма зубьев.

В дальнейшем у современных мастеров имеются наборы ручного режущего инструмента, которым пользуются, чтобы довести детали до требуемых параметров. На производственных предприятиях имеется категория рабочих (слесари). Одним из основных инструментов являются напильники.

Классификация по форме сечения

Форма определила название и назначение напильников, на ней создана основная классификация. В зависимости от профиля обрабатываемой поверхности подбирается сечение инструмента. Производители напильников предлагают использовать специальный ручной инструмент следующих сечений:

- Плоские – напильники подобной формы подходят для обработки плоских и закругленных (выступающих) поверхностей. Это наиболее распространенное сечение у подобного инструмента.

- Квадратные напильники применяют для обработки прямоугольных и квадратных отверстий. Ими обтачивают прямоугольные пазы на поверхности.

- Круглые – с помощью них обрабатывают внутренние полости и отверстия, удаляют наплыв от сварных швов и облоя у отливок. Добиваются нужной конфигурации при доводке эллиптических поверхностей внутри детали.

- Трехгранные – в сечении представляют правильный треугольник с углом наклона поверхностей 60 ⁰ друг к другу. Чаще всего подобный инструмент используют для заточки зубьев у другого инструмента, например, ножовки для пиления древесины.

- Специальные – на некоторых предприятиях в инструментальных цехах изготавливают напильники особой формы. Например, при изготовлении двухтактных двигателей внутреннего сгорания с воздушным охлаждением нужно дорабатывать впускные отверстия. Заготовки получают литьем, но доработку выполняют вручную (дешевле, чем использовать специализированный станок).

- Овальные или полуцилиндрические напильники применяют для обработки цилиндрических или конических впадин.

Ручной инструмент в зависимости от размеров обрабатываемых деталей изготавливают разной длины. Во времена использования паровозов у каждой бригады машинистов имелся напильник длиной 720 мм. Использовали для очистки сажи и иных загрязнений с поверхности труб парового котла.

Современные напильники редко изготавливаются длиннее 500 мм (размер определяется по длине рабочей части, где имеются зубья). Для мелких работ, например, в работе часовщиков используются надфили, с рабочей длиной около 50 мм.

Принята закономерность: чем крупнее зуб, тем длиннее рабочая часть. Объясняется довольно просто. Работа выполняется при поступательном движении вперед. Продвигая рабочую часть дальше, добиваются более глубокого снятия слоя при стачивании.

Крупные зубья оставляют на обрабатываемой поверхности глубокие риски. Чтобы добиться более качественной поверхности оставляют припуск на получение качественной поверхности. Ее получают, обрабатывая с помощью напильников, имеющих менее крупные зубья.

Особенности применения инструментов ручного точения

Есть весьма условное деление по назначению. Выделяют основные категории.

- Слесарные – наиболее распространённые напильники. Их используют на любом промышленном предприятии. В домашних мастерских и личных хозяйствах нетрудно встретить подобный инструмент.

- Надфили используются для тонкой работы. Основными пользователями являются ювелиры, слесари-лекальщики. Без мелкого инструмента трудно невозможно обрабатывать труднодоступные места. Например, Михаил Тимофеевич Калашников уже будучи известным конструктором автоматического оружия дорабатывал отдельные детали самостоятельно с помощью набора надфилей.

- Заточные напильники (в основном треугольные и ромбовидные) используются для заточки зубьев на ножовках, пильных цепях и в других местах, где требуется восстановить требуемую остроту режущих кромок.

- Рашпили – особый класс инструментов, используемых для обработки древесины и иных неметаллических материалов. Их отличает наличие зубьев особой точечной формы. Иногда рашпили называют драчевыми напильниками, хотя – это не совсем верно.

Виды насечки на поверхности инструмента

По характеру насечек принято говорить об одинарном или двойном исполнении.

Одинарное исполнение чаще встречается у грубого инструмента. Здесь зуб имеет длинную режущую кромку. Ее длина соответствует ширине напильника. Чтобы легче производить заглубление в толщу обрабатываемого металла, насечку выполняют наклонной под углом 25⁰. Получается резание с некоторым смещением. Облегчается внедрение вглубь детали. Несколько снижается усилие.

Двойное исполнение насечки выполняют под углом друг к другу. Вторую насеку выполняют под углом 45 ⁰. Теперь режущие зубья ограничены по длине. Там, где происходит пересечение линий, формируются места, где ломается стружка. Следовательно, подобные напильники при работе требуют меньших физических затрат (не нужно тратить силы на скручивание длинной стружки).

Нумерация насечек на инструментах

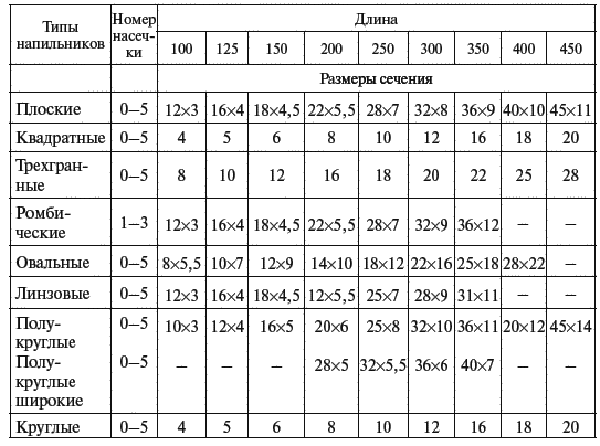

Таблица для определения номера насечки, применительно к разным формам сечения

Размер зуба на поверхности зависит от плотности нанесения насечек. Чем их больше, тем меньше зубья.

Принята классификация насечек по цифровым значениям от 0 до 5. Самые крупные зубья могут снимать до 0,8…1,1 мм металла. Принято такому инструменту присваивать нумерацию «0» или «1». Такой инструмент получил наименование «драчевый».

Напильники, срезающие за один проход металл на глубину от 0,02…0,04 до 0,08…0,10 мм, нумеруются под цифрами «2» или «3». Такие напильники называют «личными».

Если же инструмент снимает 0,010…0,015 мм, то ему присваивают номер «4» или «5». Их называют «бархатными». При работе с ними получается самое высокое качество обработки и точность.

Для изготовления личных и бархатных напильников используется метод фрезерования. Обработка выполняется на заготовках перед закалкой.

Размеры зубьев

Размеры зависят от количества насечек. Принято следующая классификация:

- Напильники номеров 0 и 1 на один сантиметр длины имеют 10…13 зубьев.

- Номера 2 и 3 характеризуются наличием 14…25 впадин на один сантиметр длины.

- Бархатные напильники могут иметь от 30 до 80 впадин на 1 см рабочей поверхности.

Высокий зуб забивается реже. Мелкие зубья при обработке мягких металлов могут забиваться довольно быстро. Поэтому для очистки используют металлические щетки, ими и удаляются остатки металла из впадин.

Ручки для напильников своими руками

Настоящие мастера оснащают имеющийся у них инструмент ручками, изготавливаемыми своими руками. С появлением пластических масс появился более широкий выбор материалов для самодельного изготовления.

Если имеется токарный станок, то ручку можно выточить из древесины твердых пород: орех, береза, ясень. В интернете довольно много чертежей, пользуясь которыми, изготавливается подходящая рукоятка.

Некоторые мастера используют эпоксидную смолу, чтобы изготовить необычную рукоять.

- Сначала подбирают возможные пористые материалы, которые можно пропитать эпоксидной смолой. Чаще всего используют ткани разного цвета. Создается микарта – многослойная ткань, пропитанная эпоксидкой.

- Их укладывают в желаемой последовательности.

- Разводят эпоксидную смолу согласно прилагаемой рецептуре.

- Смачивают каждый слой.

- Укладывают в выбранной последовательности и помещают под пресс.

- После завершения полимеризации образуется новый материал – микарта.

- Из микарты вытачивают ручку для напильника.

Видео: напильники “кубинские”.

Отправить ответ