Оборудование для производства арболита

Содержание:

Применение арболитовых блоков в качестве строительного материала для возведения малоэтажных зданий на территории России достаточно распространено. Производство таких блоков может стать весьма прибыльным бизнесом, либо же поможет сэкономить на закупке материалов для собственного строительства.

В данной статье рассмотрено оборудование для производства блоков из арболита. Мы изучим ассортимент промышленных станков и приведем рекомендации по их выбору, а также предложим вам пошаговую инструкцию по изготовлению блоков своими руками.

1 Арболит — что это, где применяется?

Арболит классифицируется как легкий бетон, он состоит из древесной щепы (реже опилок либо стружки) занимающей 90% общего объема, соединенной цементом марки М400 или М500. Это экологически безопасный материал, обладающий хорошими тепло и звукоизоляционными свойствами, благодаря которым он востребован в строительстве.

Применение арболитовых блоков распространено при возведении несущих стен малоэтажных зданий, также он может использоваться для теплоизоляции фасадов и перекрытий (цокольных, междуэтажных). Материал имеет следующие технические характеристики:

- теплопроводность — от 0.07 до 0.017 Вт/мК (для сравнения, кирпич — 0.71 Вт/мК);

- плотность — от 500 до 850 кг/м 3 ;

- морозостойкость — 25-40 циклов;

- водопоглощение по объему — 50%;

- коэффициент звукопоглощения — 0.17;

- класс прочности на сжатие — М20-М50.

Дом из арболита

К преимуществам арболита как стройматериала относится низкая стоимость, простота и высокая скорость монтажа за счет больших размеров блока, а также хорошие эксплуатационные характеристики — за счет способности материала «дышать» в доме в любое время года поддерживается оптимальный микроклимат. Отметим, что согласно положениям строительных норм и правил (СНиП), использование арболита для возведения зданий высотой свыше 3-ех этажей не допускается.

к меню ↑

1.1 Технология производства арболита

Производственный процесс по изготовлению арболитовых блоков условно можно разделить на три этапа: подготовка компонентов и их смешивание, заливка смеси в специальное формообразующее устройство и сушка материала, во время которой блоки набирают механическую прочность.

Состав для приготовления блоков состоит из хорошо просушенной щепы, которая выдерживается на открытом воздухе на протяжении 2-3 месяцев (что в условиях производства нерационально) либо обрабатывается раствором 15% извести (на кубометр щепы приходится 200 л раствора). Сырье выдерживается в извести на протяжении 4 суток и перемешивается с периодичностью 3-4 раза в день.

По завершению сушки щепы приготавливается арболитовая смесь в состав которой входит:

- гашеная известь;

- сернокислый либо хлористый кальций;

- песок;

- вода

- цемент марки М400.

Процесс производства арболитовых блоков

Соотношение компонентов зависит от того, блоки какого класса прочности производятся. Для изготовления блоков класса М500 соотношение компонентов на кубометр итогового материала будет следующим: цемент — 20 ведер, щепа — 90 ведер, песок — 30 ведер, кальций — 4% от массы цемента, вода — 250 литров. Мерный объем ведра — 10 литров.

Далее готовая смесь загружается в специальное формообразующий станок, размер матрицы которого определяют форму изготавливаемых блоков. Стандартный типоразмер блоков — 25×25 и 50×50 см. Последующие операции зависят от типа используемого оборудования. Если применяется обычный станок, без вибропривода, смесь укладывается в формы послойно, и после каждого слоя уплотняется трамбованием.

В случае использования вибростанка форма заполняется полностью, выполняется первый цикл виброуплотнения, после чего пустота, образовавшаяся из-за усадки смеси, заполняется дополнительной порцией раствора и блок уплотняется повторно.

Далее блоки выдерживаются в формах на протяжении суток при температуре 18 градусов, после чего они извлекаются из форм, складируются и просушиваются в течении 10 дней при аналогичной температуре. В целом, технология изготовления изделий из арболита своими руками достаточно простая в реализации и не требует вложения больших финансовых средств.

к меню ↑

1.2 Технология производства блоков на станках СГС (видео)

к меню ↑

2 Какой станок для арболита выбрать?

Для производства арболитовых блоков в домашних условиях вам потребуется три типа оборудования: станок для дробления щепы, бетономешалка и формировочный станок. Однако исходное сырье — щепу, можно закупать у сторонних поставщиков, в таком случае производственный процесс будет существенно упрощен.

На рынке представлен достаточно широкий ассортимент оборудования для изготовления блоков — от компактных станков для малосерийного производство до полноценный технологических линий, состоящих из нескольких типов оборудования.

Среди проверенных моделей малогабаритных станков, чье качество и надежность не вызывает сомнений, выделим следующие модели:

- Пирс «СГС»;

- Стасар-500;

- мини станок для производства арболита «Стройтех РБП-1500».

Пирс «СГС» имеет стоимость в 55 тыс. рублей. Устройство занимает площадью 0.45 м 2 , для обслуживания требуется 2 оператора. Производительной установки составляет 50 блоков в час.

Стасар-500 стоит 70 тысяч. Агрегат отличается наличием встроенного вибропривода, обеспечивающего максимально эффективное уплотнение блоков. Привод работает от электросети 380 Вт, мощность вибратора составляет 0.5 кВт. Установка предназначена для производства блоков размеров 50×30х20 см. Производительность — до 65 изделий в час.

Мини станок «Стройтех» наиболее дешевый вариант среди рассматриваемых, стоит он 40 тысяч. Работает на станке один оператор, предусмотрен вибропривод мощностью 550 Вт. Производительность — до 45 блоков час.

Среди более дорогого оборудования выделим установку «Производственная линия СГС Л-3», стоимостью 300 тысяч. Для работы на данном агрегаты задействуются 4 человека. Линия состоит из следующего оборудования: два вибропресса, вибростол, бетоносмеситель и ленточный транспортер с приемочным бункером.

Производительность линии Л3 составляет 1500 блоков в течении 8-ми часовой смены. Помимо арболита установка применима для изготовления блоков из пескобетона, керамзитобетонных блоков, пенобетона и для производства шлакоблока. По заявлениям производителя, устройство окупается в течении полутора месяцев.

к меню ↑

2.1 Оборудование для изготовления щепы

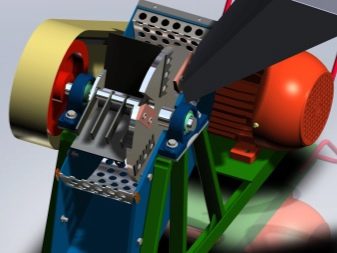

Станок для производства щепы называется щепорез. Он представляет собой рубильную машину дискового либо барабанного типа, которая способна перебивать на щепу колотые лесоматериалы и кустовые отходы лесопиления. Стоимость стационарных щепорезов начинается от 120 тыс. рублей.

Компоновка практически всех установок идентична, они состоят из приемного бункера, электродвигателя, дробящих ножей, ротора и станины. Дисковые агрегаты отличаются сравнительно компактными размерами и меньшей ценой, тогда как барабанные щепорезы имеют повышенную производительность, что делает их востребованными в условиях крупносерийного производства.

Дисковые щепорезы могут обрабатывать деревья длиной до 3 метров. К преимуществам данного типа машин относится минимальный уровень крупных частиц на выходе — более 90% щепы имеет требуемую форму и размеры, крупные частицы подвергаются вторичной переработке. Это оптимальный выбор оборудования для организации мелкосерийного производства.

Одним из ведущих отечественных производителей щепорезов является компания «Доза-Гран». Фирма поставляет на рынок устройства как дискового, так и барабанного типа. В ассортименте компании присутствуют представлены следующие модели:

- РБ-700 (дисковый) — производительность до 0.75 тонн в час;

- РБ-1500 (дисковый) — 1.5 тонн;

- РБ-2А (дисковый) — до 0.86 тонн;

- РБ-30 (барабанный) — до 4 тонн;

- РБ-55 (барабанный) — до 5 тонн;

- РБ-110 (барабанный) — до 15 тонн;

- РБ-220 (барабанный) — до 30 тонн.

Размер щепы на выходе в дисковых агрегатах можно задавать в диапазоне 3-50 мм, в барабанных щепорезах он фиксированный и составляет 30 мм. Загрузка сырья в барабанные аппараты выполняется посредством автоматического конвейера длиной 4 м, в дисковые — вручную, комплектация установки конвейером выполняется по желанию клиента.

Производитель дает годовую гарантию на оборудование, минимальный эксплуатационный ресурс установок составляет 4 года. Компанией поставляются запчасти и комплектующие для всех реализуемых моделей, ремонт и техническое обслуживание техники выполняется в сервисных центрах, расположенных во всех крупных городах России.

Посредством спецоборудования реализуется производство арбоблоков, которые имеют превосходные теплоизоляционные характеристики и достаточные прочностные свойства. Это обеспечивается особенной технологией изготовления. Для формирования стройматериала применяется цемент и древесная щепа, подвергающиеся специфической обработке.

Что такое арболит?

Арболит (древоблок, деревобетон) является прогрессивным строительным материалом, получаемым посредством смешивания и прессовки древесной дробленки (щепы) и раствора цемента. По утверждению экспертов, он способен без труда составить конкуренцию кирпичу. Вот только по стоимости при этом деревобетон значительно дешевле.

Основой древоблоков служит древесная щепа. К ее параметрам и объему предъявляются жесткие требования – данные два свойства оказывают большое воздействие на качество конечного изделия и его марку. Помимо этого, имеются производства деревобетона, которые применяют стебель хлопчатника, солому риса либо древесную кору.

Связывающим ингредиентом является портландцемент сорта не ниже М300. Его сорт оказывает воздействие на устойчивость готового продукта и, значит, на его маркирование.

С целью увеличения эффективности синтезирования ингредиентов раствора в него примешивают специализированные добавки, которые обеспечивают скорое отвердение и так далее. В большинстве своем – это водный раствор силикатов натрия или калия (жидкое стекло), хлорид алюминия (хлористый алюминий).

Необходимое оборудование для производства

Для изготовления арболитовых блоков в домашней обстановке вам понадобится три вида оснащения: агрегат для измельчения щепы, бетоносмеситель либо бетономешалка и станок для формирования арбоблоков. Впрочем, первичный материал – щепу, можно приобретать у сторонних производителей, в этом случае технологический процесс станет значительно проще.

На рынке имеется довольно обширный сортамент оснащения для производства арбоблоков – от малогабаритных агрегатов специально для малосерийного производства до полноценных производственных линий, заключающих в себе несколько разновидностей оснащения.

Щепорезы

Устройство для изготовления древесной дробленки именуется щепорез. Он являет собой рубильный станок барабанного или дискового вида, который может перемалывать на щепу колотую древесину и кусты, оставшиеся после спиливания леса.

Комплектование почти всех агрегатов идентично, они состоят из приемочного бункера, электрического двигателя, разбивающих ножей, ротора и корпусной части машины.

Дисковые установки выделяются относительно малогабаритными параметрами и меньшей стоимостью, в то время как щепорезы барабанные обладают повышенной производительностью, что делает их популярными в условиях выпуска крупных серий продукции.

Дисковые агрегаты позволяют подвергать обрабатыванию деревья размером до трех метров. К достоинствам этого вида агрегатов относится наименьшее количество крупных составляющих на выходе – больше 90% древесной дробленки обладает необходимой конфигурацией и габаритами, большие частички подвергаются повторной обработке. Это идеальный выбор оснащения для налаживания мелкосерийного производства.

Станок

Такое оборудование можно с полной уверенностью назвать наполовину профессиональным. Как правило, его покупают в целях изготовления арбоблоков в частном строительстве под заказ либо для реализации. Оно несложное в эксплуатации, не требует высокого профессионализма, связанного преимущественно с обеспечением правил ТБ.

Промышленные агрегаты символически можно разбить на три ключевые группы:

- ручные машины;

- агрегаты с вибрационным прессом и бункерным питанием;

- сложные скомбинированные агрегаты, связывающие приемник с исходным весом, вибрационный пресс и статичный формовщик, осуществляющий сохранение плотности арболитового раствора до конечного затвердевания древоблока в готовую продукцию.

Бетоносмеситель

Для перемешивания арболитового раствора не подойдет обыкновенный смеситель с плоскими лопастями. Все объясняется тем, что смесь наполовину сухая, она не расползается, а способна покоиться горкой; лопасть попросту гоняет ее из одного угла резервуара в другой угол, и не вся щепа покрывается тестом из цемента.

У бетоносмесителя САБ-400 в структуре имеются специальные «плуги» – ножи, разрезающие смесь, и получается эффективное (а главное, быстрое) ее перемешивание. Скорость принципиальна, поскольку цемент не должен успевать схватываться, пока не покрыл всю дробленку.

Бетономешалка

В процесс изготовления арбоблоков, как правило, применяют мешалки импульсного действия, время от времени – строительные смесители. На больших линиях, где производство стройматериала осуществляется крупными партиями, ставится оснащение с непрерывным характером действия. Для того чтобы обеспечить потребности не очень больших производств, в большинстве случаев применяют обыкновенные бетономешалки, которые обладают следующими конструкционными характеристиками:

- являют собой крупные емкости с боковой загрузкой ингредиентов и нижней выгрузкой изготовленного раствора;

- мешалка оборудована электродвигателем с редуктором предельной мощностью 6 кВт;

- для перемешивания ингредиентов арболита применяются специализированные лопасти.

Объем мешалки рассчитывают на основании суточной необходимости в материалах для налаживания результативного технологического процесса.

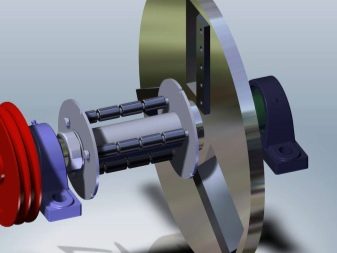

Вибропресс

От габарита формовочного дозатора зависит и площадь вибростола (вибропресса). Вибропрессовальный станок являет собой металлический стол, пропорциональный размерам дозатора, который оснащен пружинами и сопряжен со станиной (основным тяжелым столом). На станине установлен трехфазный электродвигатель до 1,5 кВт, на оси которого стоит эксцентрик (груз, у которого центр тяжести смещен). При подключении последнего совершаются регулярные вибрационные процессы верхней части стола. Данные действия требуются для оптимальной усадки в формах состава арболитовых блоков и исключении механических и внешних изъянов блоков после снятия формы.

Формы

Матрица (форма, пресс-панели) по изготовлению блоков предназначается для придания изделию конкретных габаритов и конфигурации. Конкретно от нее находится в зависимости, до какой степени точной выйдет форма блока.

Матрица являет собой форму, обладающую прямоугольным и пустым внутри контуром, в котором совершается заполнение раствора. Данная форма предусматривает наличие съемной крышки и дна. По краям форма имеет специализированные ручки. Внутри она оборудована специфическим покрытием, призванным упростить извлечение сформированного блока.

В основном для внутреннего покрытия практикуется гладкий искусственный материал, это может быть полиэтиленовая пленка, линолеум либо иные аналогичные материалы.

Камеры для сушки

Готовые арбоблоки, которые спрессованы надлежащим образом, совместно с матрицами отправляются в специализированное помещение. В нем уровень влажности воздуха жестко контролируется, что дает возможность создать оптимальные условия для высыхания материала.

Блоки обязательно раскладываются по поддонам и освобождаются от матриц. Что оптимизирует доступ воздушных масс до материала, это позитивно воздействует на его свойства.

Сцепление раствора, как правило, совершается спустя двое суток. Проектная мощность стройматериала получается лишь через 18-28 дней. Все это время деревобетон должен пребывать в обстановке требуемой влажности и устойчивой температуры.

В домашнем производстве, как правило, отпрессованную партию арбоблоков раскладывают в затемненном месте, прикрывают пленкой из полиэтилена и предохранительным тканевым тентом. Через 2-3 дня блоки перемещают в помещение и раскладывают в один слой на каменном полу. Спустя 7 дней блоки можно помещать в пачки.

Как выбрать оборудование?

Для создания древоблоков потребуется 3 вида станков: для производства щепы, для изготовления раствора и для прессовки. Они бывают как российского, так и иностранного изготовления. Кроме всего прочего, отдельные мастера умудряются собирать оснащение своими руками (как правило, собственными силами собирают вибропрессы).

Дробилки

Измельчители бывают передвижные и неподвижные, дисковые и барабанные. Дисковые различаются меж собой принципом работы.

Прекрасно, если установка будет оснащена механической подачей исходного сырья – это значительно упростит работу.

Бетономешалка

Для данных целей идеально подойдет стандартная мешалка. Для промышленных мощностей даже в границах мини-завода требуется объем резервуара от 150 литров.

Сушильная камера

Форсировать процесс сушки можно покупкой специализированной сушильной (в основном инфракрасной) камеры. При приобретении подобной техники необходимо обратить внимание на параметры мощности и потребления энергии, а также на возможность корректировать уровень температуры и скорость сушки. В сушильной камере блоки подсохнут и подготовятся к использованию в течение 12 часов – практически в 30 раз быстрее, чем без спецоборудования.

Для промышленного производства высокая скорость считается довольно значимым показателем, непосредственно оказывающим влияние на доход.

Как сделать станок своими руками?

Чтобы собрать самодельный вибростанок, требуются чертежи и данные материалы (все размеры приблизительные):

- вибромотор;

- сварочный агрегат;

- пружины – 4 шт.;

- стальной лист 0,3x75x120 см;

- труба профильная 0,2x2x4 см – 6 м (для ножек), 2,4 м (на основу под крышку);

- железный уголок 0,2×4 см – 4 м;

- болты (для крепежа мотора);

- специальная краска (для предохранения агрегата от ржавчины);

- стальные колечки – 4 шт. (диаметр должен соответствовать диаметру пружин или быть чуть побольше).

Порядок сборки вибростола довольно прост.

- Разрезаем материал на нужные элементы.

- Трубу под ножки делим на 4 одинаковых детали по 75 см.

- Трубу для остова делим так: 2 детали по 60 см и 4 детали по 30 см.

- Уголок делим на 4 элемента, длина должна совпадать с длиной сторон железного листа под столешницу.

- Сварные работы: собираем остов для крепежа мотора к крышке. Из двух 30- и двух 60-сантиметровых кусков свариваем четырехугольник. Посередине него будут приварены еще 2 коротких элемента на определенной дистанции между собой. Эта дистанция должна быть равна дистанции между точками фиксирования мотора. В определенных точках на серединных отрезках высверливаются отверстия под крепление.

- По углам железного листа привариваем кольца, в которые будут вдеваться пружины.

- Теперь свариваем опорную стойку с ногами. Для этого берем куски уголка и труб. Уголки размещаем таким образом, чтобы их ребра оказались сориентированы наверх и наружу изнутри конструкции.

- Сваренная рама под мотор фиксируется посредством саморезов или варится к столешнице.

- На несущую стойку по углам расстанавливаем пружины. Крышку стола укладываем на стойку таким образом, чтобы пружины поместились в ячейки для них. К днищу прикручиваем мотор. Крепить пружины не надо, поскольку масса крышки с двигателем осуществляет их надежное удерживание в нужном месте.

Готовое устройство можно покрасить.

Обзор оборудования для производства арболитных блоков — в следующем видео.

ОКБ "Сфера" предлагает производственные комплексы по производству качественных арболитовых блоков из отходов древесины. Производственные комплексы включают в себя необходимый набор оборудования и оснастки (мини-завод), разработанного и изготовленного под конкретную технологию.

При разработке технологии ставилась следующая задача: материал должен быть одновременно и конструкционным, и теплоизоляционным, плотность должна соответствовать данной категории, геометрия и размеры блока должны быть с разбросом не более 3-5 мм. Любой технолог по строительным материалам скажет, что для арболита это либо невозможно, либо задача сверхамбициозна. Тем не менее, задача была решена. Для этого потребовалось в течение полутора лет проводить научно-исследовательские и экспериментальные исследования."

Нас встретил главный инженер Валерий Шарыгин и провел по производственным цехам.

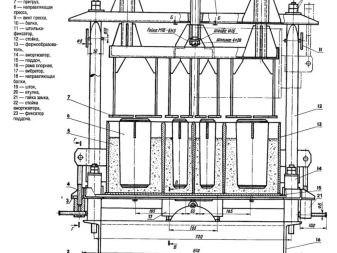

Отличительная особенность технологии, разработанной ОКБ "Сфера", это выдержка изготовленных блоков в специальных формах, где и происходит их предварительное затвердевание.

Так выглядят эти формы:

– Технология выдерживания в форме – полностью наша разработка, такого никто больше в России не делает, – рассказывает Валерий Шарыгин – здесь невозможно сделать брак. Можно загнать в форму любую плотность и геометрия будет идеальной.

При использовании другой технологии, в частности моментальной распалубки блоков, невозможно получить большую плотность. Щепа начинает разбухать, прочностные характеристики блоков ухудшаются, как и геометрия.

– А если теряется геометрия, то смысла в арболите уже нет – получаются большие швы и соответственно мостики холода, – продолжает Валерий.

На оборудовании ОКБ "Сфера" можно производить и термопанели из арболита. Так выглядят формы для их изготовления.

Отправить ответ